Строй-Техника.ру

Строительные машины и оборудование, справочник

Днище и другие поверхности кузова автомобиля, расположенные снизу, эксплуатируются в особенно жестких условиях, так как постоянно покрыты слоем грязи, пропитанной растворами соли, которой посыпают дороги, удобрениями и т. д. Практика показывает, что больше всего коррозии подвержены колесные ниши, пороги и элементы днища, расположенные сзади ведущих колес. Даже небольшие повреждения покрытий в таких местах приводят к быстрому и интенсивному развитию коррозии.

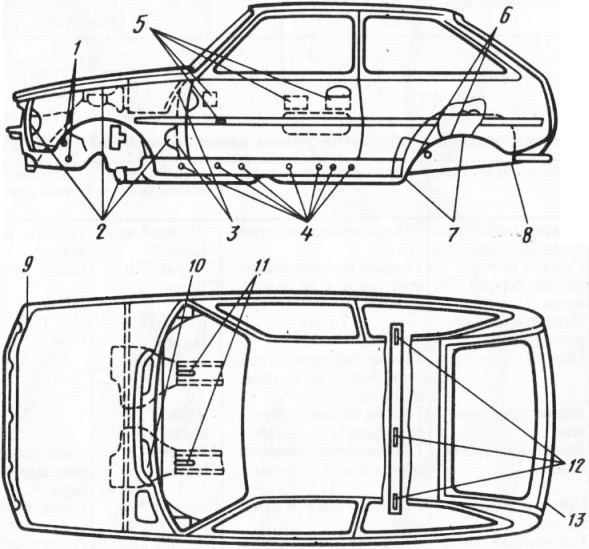

Нанести противокоррозионные защитные составы внутрь скрытых полостей кузова, таких, как пороги, поперечины пола, стойки кузова, панели дверей, значительно сложнее, чем на днище и крылья. В некоторые из указанных полостей противокоррозионные материалы можно распылять только через специально предусмотренные отверстия, закрытые пробками, в другие — после снятия обивки кузова. Однако существуют полости, доступ к которым можно получить только в том случае, если просверлить специально дополнительные отверстия.

Схемы процессов противокоррозионной защиты

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Подготовка кузова к нанесению противокоррозионных материалов начинается с тщательной мойки. Если покрытие, сделанное на предприятии-изготовителе, хорошо сохранилось, то днище и колесные ниши тщательно моют водой или моющим раствором. Мойку кузова автомобиля начинают с предварительного его смачивания. Наиболее загрязненные и труднодоступные места (прежде всего брызговики) смачиваются несколько раз.

Днище кузова моют сильной струей горячей воды с жесткой щеткой или кистью. При ручной мойке снимают колеса, что облегчает доступ в труднодоступные места. Больше всего грязи собирается в полостях передних крыльев и в порогах. Полости крыльев промывают струей воды, предварительно сняв резиновый уплотнитель. При мойке порогов кузовов автомобилей “Жигули” грязь, вымываемая водой, не полностью удаляется через существующие дренажные отверстия, а частично остается внутри порога. Чтобы струя воды прямотоком выносила вымываемую грязь, сверлят дополнительные отверстия диаметром 8…10 мм в нишах передних колес. Мойку выполняют до тех пор, пока не будет удалена вся грязь. Затем кузов тщательно сушат. Высушенное днище осматривают, выявляют места, где заводское покрытие, сделанное на предприятии-изготовителе, отслоилось, повреждено, или на нем есть очаги коррозии или пятна масла. Все отслаивающиеся старые лакокрасочные покрытия и герметические материалы удаляют острым ножом или шпателем, так как если на них нанести новое защитное покрытие, то оно удалится вместе со старым слоем после непродолжительного времени эксплуатации автомобиля. Замасленные места протирают ветошью, смоченной бензином, до полного удаления следов масла.

Ржавчину с металла снимают грубой шкуркой или составами для удаления ржавчины, а затем указанные места покрывают грунтовкой ГФ-021. Когда грунтовка высохнет, на нее наносят противокоррозионный защитный состав.

В случаях, когда удалить ржавчину не представляется возможным, поверхности перед нанесением противокоррозионных защитных составов обрабатывают преобразователем ржавчины, который наносят на хорошо вымытую водой поверхность кистью в два-три слоя. Каждый слой сушат при 18…24 °С в течение 2 сут.

Если перед обработкой в скрытых полостях или других местах кузова остались мокрые слои ржавчины или грязи, то препарат “Мовиль” сквозь них не проникнет к поверхности металла. Нанесенный поверх грязи и ржавчины препарат “Мовиль” будет препятствовать их высыханию и способствовать развитию коррозии под ними.

Противокоррозионные свойства защитных покрытий можно значительно повысить, если предварительно нанести на днище и крылья дополнительный слой “Автогрунтовки цинконаполнен-ной”. Грунтовку перед употреблением тщательно перемешивают и наносят на чистый металл кистью одним слоем. Грунтовка высыхает пои 20 °С за 1 ч. Благодаря большому содержанию цинкового порошка грунтовка обладает свойством значительно замедлять коррозию стали, даже если на покрытии образуются сквозные механические повреждения.

Подготовка отверстий, через которые будет впрыскиваться в скрытые полости защитный состав, является важной частью процесса противокоррозионной обработки кузова. Такие подготовительные работы включают: сверление новых отверстий;

демонтаж некоторых деталей внутренней обивки кузова, чтобы открыть имеющиеся отверстия, пригодные для впрыскивания защитных композиций;

проверку пропускной способности и прочистку в случае необходимости имеющихся дренажных отверстий для удаления влаги из дверей и порогов.

При подготовке мест для впрыскивания защитных составов в скрытые полости кузова используют технологические отверстия, оставшиеся при его изготовлении. К таким отверстиям относятся, например, дренажные технологические отверстия в нижних частях основания кузова и в дверях. Подготовка уже существующих отверстий состоит в проверке их пропускной способности и очистке. Кроме того, некоторые скрытые полости можно обрабатывать только после демонтажа декоративных деталей, облицовки и т. д. Например, для защиты дверей с них снимают ручки и внутреннюю обивку.

Скрытые полости кузова, не имеющие технологических отверстий, нуждаются в сверлении в них специальных отверстий для введения наконечника с распыляющим соплом на конце. Сверление новых отверстий не должно ослаблять жесткость кузова, их выполняют точно по схемам, разработанным предприятием-изготовителем автомобиля. Диаметр отверстий может быть разным и обычно составляет 6…12 мм. Меньшие отверстия сверлят в широких скрытых полостях, в которые введение наконечника не представляет трудностей. При обработке узких полостей появляется необходимость делать отверстия с большим диаметром, чтобы глубже ввести наконечник и придать струе нужное направление. Нельзя увеличивать дренажные отверстия в порогах и дверях, так как после впрыскивания состава внутрь они не закрываются заглушками. Перед сверлением отверстий сверло надо смазать специальной пастой или тугоплавкой смазкой, с помощью которой собирается стружка, чтобы она не могла попасть в скрытые полости и не образовались очаги коррозии.

Обдув защищаемой поверхности сжатым воздухом необходим для удаления пыли и тщательной сушки мест, с которых испарение влаги затруднено, например стыки.

Для изоляции внешнего лакокрасочного покрытия кузова от попадания на него противокоррозионного состава на всю длину автомобиля прикрепляют склеивающейся лентой листы бумаги шириной около 30 см так, чтобы нижний край бумаги спускался на 20 см ниже края порога. Такая защита лакокрасочного покрытия исключает трудоемкие работы по удалению мастик с лицевой поверхности кузова.

Обработку скрытых полостей кузова производят при определенных условиях. Защиту нельзя проводить сразу после мойки автомобиля или после хранения его на открытой площадке в период значительных суточных перепадов температуры, которые приводят к конденсации влаги внутри скрытых полостей. Самым удобным для обработки является период установившейся теплой сухой погоды, когда кузов сухой и хорошо прогрет. В закрытых и отапливаемых помещениях противокоррозионную обработку можно выполнять в любое время года.

К помещениям, где выполняют такие работы, предъявляются такие основные требования:

— освещенность на участке должна соответствовать нормам освещенности помещения для выполнения окрасочных работ;

— лампы для освещения должны быть выполнены во взрывобезопасном исполнении;

— электрический подъемник, используемый для проведения работ, должен быть заземлен;

— помещение должно хорошо проветриваться.

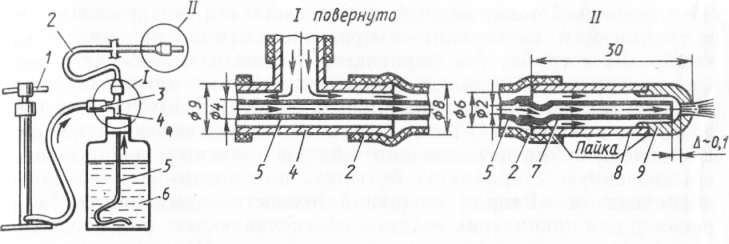

Устройство для распыления препарата “Мовиль” в скрытые полости и труднодоступные места кузова, представленное на рис. 94, является наиболее простым и доступным для автолюбителей. В распылителе использована форсунка 9 от обычного одеколонного пульверизатора, припаянная к латунной трубке. Сопло рассверлено до диаметра 1,2 мм. К внутренней стенке трубки припаяна тонкая, тоже латунная трубка для подачи препарата “Мовиль”. Воздух от насоса поступает через соединение к тройнику, от которого он попадает в емкость с препаратом “Мовиль”. Из тройника по шлангу (армированный полиамидный, дюритовый и т. п.) воздух подается в трубку, а консервант — через тонкий полихлорвиниловый кембрик и трубку к форсунке. Распылитель обеспечивает факел препарата “Мовиль” диаметром до 200 мм при постоянном нагнетании воздуха автомобильным насосом. Подача сжатого воздуха и препарата “Мовиль” совмещена в единой конструкции. В качестве нагнетательного бачка можно использовать обыкновенную стеклянную бутылку, наполовину заполненную консервантом. Вторая половина емкости применяется как ресивер для накопления воздуха, обеспечивающего равномерную подачу препарата в распылительную головку. Воздух и препарат смешиваются непосредственно в сопле форсунки, что позволяет обходиться давлением сжатого воздуха до 0,2…0,3 МПа и добиться однородности факела даже при небольшом расходе консерванта.

Работы по нанесению защитных составов выполняют только после остановки двигателя и отключения аккумуляторной батареи, так как композиция для противокоррозионной защиты кузовов взрывоопасна. Нельзя одновременно выполнять операции по защите кузова и работы, которые могут вызвать появление искры.

Открытые полости должны обрабатываться с учетом конструктивных особенностей кузова. Нанесение защитных составов начинают с полостей, расположенных в верхней части кузова, с последующим переходом к отверстиям в нижней части кузова. В последнюю очередь составы вводят через отверстия с нижней стороны основания кузова.

В имеющиеся отверстия вводят гибкий шланг с соплом, через которое подается защитный препарат, впрыскивающийся порциями в течение 2…3 с. Глубина проникновения сопла в отверстие изменяется при нерабочем состоянии распылителя. При обработке полостей через каждое отверстие производят напыление во всех направлениях, если геометрия обрабатываемой полости позволяет выполнять такие перемещения распылителя.

При нанесении защитных препаратов применяют наконечники различных конструкций. Для защиты полостей большого объема (пороги, внутренние полости дверей и т. д.) применяют наконечники с вращающимися или радиально-распыляющими соплами, обеспечивающими факел распыления диаметром не менее 150 мм. Наконечники с плоским соплом применяют для обработки узких длинных полостей, а также в тех случаях, когда размеры дренажных отверстий (для дверных петель и замков), используемых при обработке, малы для введения вращающегося сопла.

Контроль за количеством защитного состава, впрыскиваемого внутрь скрытых полостей кузова, выполняют дозатором, имеющимся на распылительном устройстве. При отсутствии дозатора распыление состава через отверстие производят до момента, когда избыток введенного внутрь состава начнет вытекать из соседних отверстий, а из противоположных отверстий появится туман. Качество выполнения работ по защите скрытых полостей кузова зависит в значительной степени от квалификации и добросовестности исполнителя, так как проконтролировать их работу сложно.

Кроме скрытых полостей кузова, защитные препараты наносятся:

— в углубления, подверженные воздействию влаги (ниша запасного колеса);

— на внутренние поверхности металлических панелей, защищающих двигатель от дорожной грязи;

— на внутренние поверхности переднего и заднего буферов;

— на стыки панелей кузова в подкапотном пространстве и багажнике.

Для ускорения процесса сушки скрытых полостей применяют бытовые калориферы, рефлекторы и радиаторы. Но не следует нагревать кузов до температуры свыше 70 °С. Расход материала для обработки скрытых полостей кузова зависит от его размеров и для легкового автомобиля ориентировочно составляет 2…3 кг.

После сушки защитного покрытия все демонтированные детали устанавливают на места. Технологические и просверленные отверстия закрывают резиновыми или пластмассовыми пробками. Отверстия для удаления влаги из дверей, порогов и других аналогичных скрытых полостей должны оставаться открытыми и очищенными.

Обработку днища кузова в местах выполнения ремонтных работ осуществляют пневматическим распылением или кистями. Распыляющее устройство регулируют таким образом, чтобы в процессе работы не было туманообразования. Технология нанесения защитной мастики на днище кузова не требует ее сильного рассеяния во время распыления. Давление воздуха при пневматическом распылении должно быть в пределах 0,3…0,9 МПа в зависимости от вязкости мастики.

Важным моментом при защите днища кузова нанесением мастик является выбор последовательности работ при обработке. Работы начинают с брызговиков и гнезд под домкрат, так как это создает возможность нанесения мастик в указанных местах дважды, т. е. в начале и конце операции. Двукратное нанесение мастики также рекомендуется на пороги и на поверхности, очищенные от коррозии и заново покрытые грунтовкой. Мастику распыляют на все нижние части кузова до тех пор, пока она не начнет капать. Более эффективным является процесс нанесения мастики дважды, но тонкими слоями. Для равномерного нанесения покрытия на всю нижнюю часть кузова автомобиля положение распылительной головки меняют. При нанесении мастики необходимо следить за тем, чтобы она не попала в какие-либо механизмы, тормозные барабаны, отверстия для стока воды и вентиляции, на тросы.

Узкие щели между сваренными листами металла, в которые мастика из-за густой консистенции не затечет, сначала промазывают препаратом “Мовиль”, обладающим хорошей проникающей способностью. Препарат “Мовиль” заполнит щель и сделает невозможным проникновение в нее воды. Мастику на эти места наносят после того, как препарат “Мовиль” высохнет, т. е. через 4…6 ч.

Для нанесения мастик кистями наиболее пригодны мягкие кисти с длинной ручкой, так как позволяют получать равномерное покрытие на всей поверхности днища кузова. Крылья, брызговики, пороги, места соединения панелей обрабатывают особенно тщательно и мастику наносят в два слоя. Вторым слоем покрывают через 1…2 ч после нанесения первого, чтобы дать возможность подсохнуть ранее нанесенному покрытию. Ручное нанесение защитных мастик на днище кузова кистью очень трудоемко и малопроизводительно и поэтому применяется только владельцами личных автомобилей.

Противокоррозионную сланцевую мастику МСА-3 наносят на днище и крылья снизу, предварительно обработав их грунтовкой ГФ-021. Мастику наносят кистью или пневматическим распылением при давлении 0,4…0,6 МПа. Сушат первый и второй слои при 20 °С по 5 ч каждый, а третий слой 48 ч. Расход мастики составляет 1… 1,5 кг/м2. В качестве растворителей для мастики используют бензин или уайт-спирит. Наносят мастику плоскими кистями шириной от 15 до 50 мм. Широкую кисть применяют для нанесения мастики на большие, хорошо доступные поверхности, а узкую — для труднодоступных мест (углы, углубления, пазы, щели и т. п.). Мастику сначала втирают кистью с некоторым усилием, чтобы она хорошо смочила поверхность. Затем слой мастики растушевывают по поверхности так, чтобы она распределилась равномерным слоем. Средняя толщина одного слоя мастики должна быть равна 0,5… 1,0 мм.

Покрытия из эпоксидно-каучукового автоантикора образуют защитную пленку, обладающую повышенной стойкостью к ударным нагрузкам и абразивному износу, и, кроме того, после отвердения не липнут и не пачкаются. Они пригодны не только для защиты днища и крыльев, но и для нанесения их внутри багажника, так как их можно покрывать эмалями. Автоантикор наносят кистью или распылителем тремя слоями общей толщиной 1 мм. Отверждение промежуточных слоев при 20 °С происходит в течение 1… 1,5 ч, а последнего слоя — за 24 ч. Перед употреблением в основную массу вводят отвердитель в количестве 20 г на 1 кг неразбавленного автоантикора. После введения отвердителя автоантикор необходимо использовать в течение 5 ч, поскольку затем он затвердевает и становится непригодным для дальнейшего употребления. Разбавляют автоантикор растворителями № 646 или 647.

“Паста автомобильная ПА” предназначена также для защиты днища и крыльев легковых автомобилей. Паста состоит из двух компонентов — герметика и отвердителя, который перед нанесением тщательно смешивают, добавляя к 100 г герметизирующей пасты 23 г отвердителя. Пасту наносят шпателем на чистую, сухую поверхность слоем толщиной 1…2 мм при температуре не ниже 10 °С. Нанесенный слой отверждается при 18…22 °С в течение 3 сут.

Противокоррозионную стойкость днища кузова и крыльев можно значительно повысить, используя простые приемы, доступные для индивидуального владельца автомобиля. Например, внутреннюю поверхность крыльев, поверхность передних крыльев вокруг отверстий для фар (изнутри), панель передка между фарами и подфарниками, все стыки арок передних и задних колес покрывают толстым слоем размягченного пластилина или универсального смазочного материала. Кроме того, под крыльями и в местах, наиболее подверженных абразивному действию песка и камней, после нанесения первого слоя мастики и сушки его в течение 1…2 сут приклеивают куски марли, стеклоткани, капрона или бязи, которые покрывают затем еще одним слоем мастики.

Кроме того, арки колес и днище кузова по линии, на которую попадает грязь и песок, полезно поверх защитного слоя, имеющего обычно темный цвет, окрасить слоем белой краски. Такая краска не является дополнительной защитой, но она помогает выявить коррозию на начальной стадии, так как ржавчина хорошо заметна на белом фоне. Наносят белую краску только распылителем, так как при нанесении кистью битум, входящий в состав большинства покрытий для днища автомобилей, растворяется. В результате не только не удается качественно нанести белую краску, но и портится уже имеющееся защитное покрытие.

Головки и резьбовые части болтов и гаек в нижней части кузова автомобиля для защиты от коррозии покрывают слоем пластилина. Перед нанесением пластилина металл резьбового соединения зачищают и тщательно сушат. Замену пластилина производят не чаще, чем через 1… 1,5 года.

После нанесения защитного покрытия на днище и крылья не следует выезжать на автомобиле до полного высыхания мастики, так как к непросохшему слою мастики легко пристают песок, мелкие камни и пыль, и поверхность становится не гладкой, а шероховатой и впоследствии с нее трудно смывать грязь.

Карты противокоррозионной обработки

Карты противокоррозионной обработки кузовов основных моделей легковых автомобилей приведены в табл. 13—19. В этих таблицах введены обозначения: “Вперед” означает впрыскивание препарата в направлении передней части автомобиля; “Назад” — в направлении задней части; “Влево” — в направлении левой стороны; “Вправо” — в направлении правой.

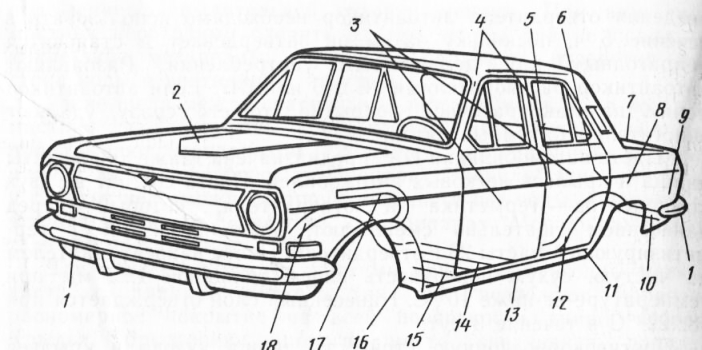

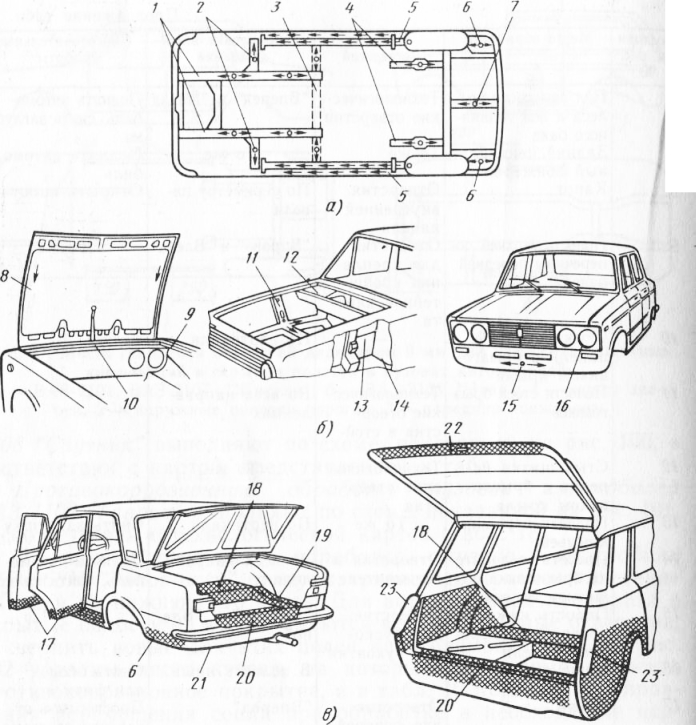

Противокоррозионную обработку кузова автомобиля ГАЗ-24 “Волга” осуществляют двукратным наложением мастики на его нижние части и сверлением отверстий в некоторых скрытых полостях.

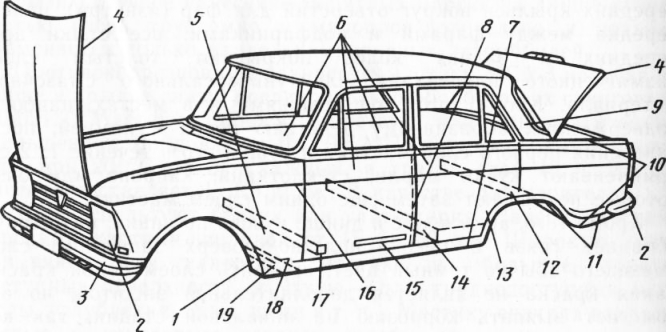

Противокоррозионная обработка кузова автомобиля “Москвич” предусматривает предварительное сверление отверстий для доступа к внутренней поверхности некоторых скрытых полостей. После того как автоконсервант высохнет, все технологические и специально просверленные отверстия закрывают резиновыми пробками. Открытыми оставляют только задние нижние отверстия в порогах для слива воды и вентиляции.

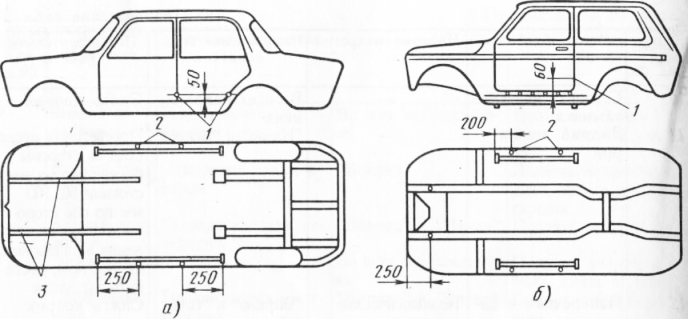

Противокоррозионную обработку кузовов автомобилей ВАЗ-2101, ВАЗ-2107 “Жигули” выполняют после сверления диаметром 9 мм одного отверстия в торцах передних дверей и задних дверей, а также по два отверстия в наружных полостях порогов. Защитные композиции наносят согласно схеме в соответствии с технологической картой.

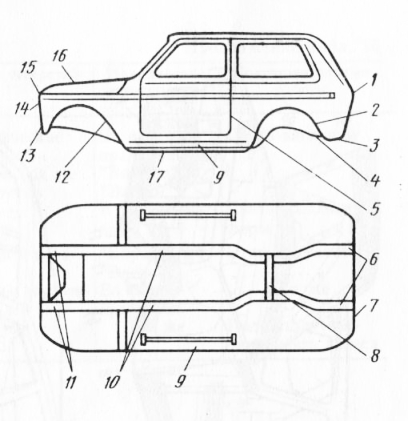

Противокоррозионную обработку кузовов автомобиля ВАЗ-2121 “Нива” выполняют после сверления диаметром 9 мм одного отверстия в торцах передних дверей, двух отверстий в наружных полостях порогов и одного отверстия в передних лонжеронах. Процесс нанесения защитных материалов производят по схеме в соответствии с технологической картой.

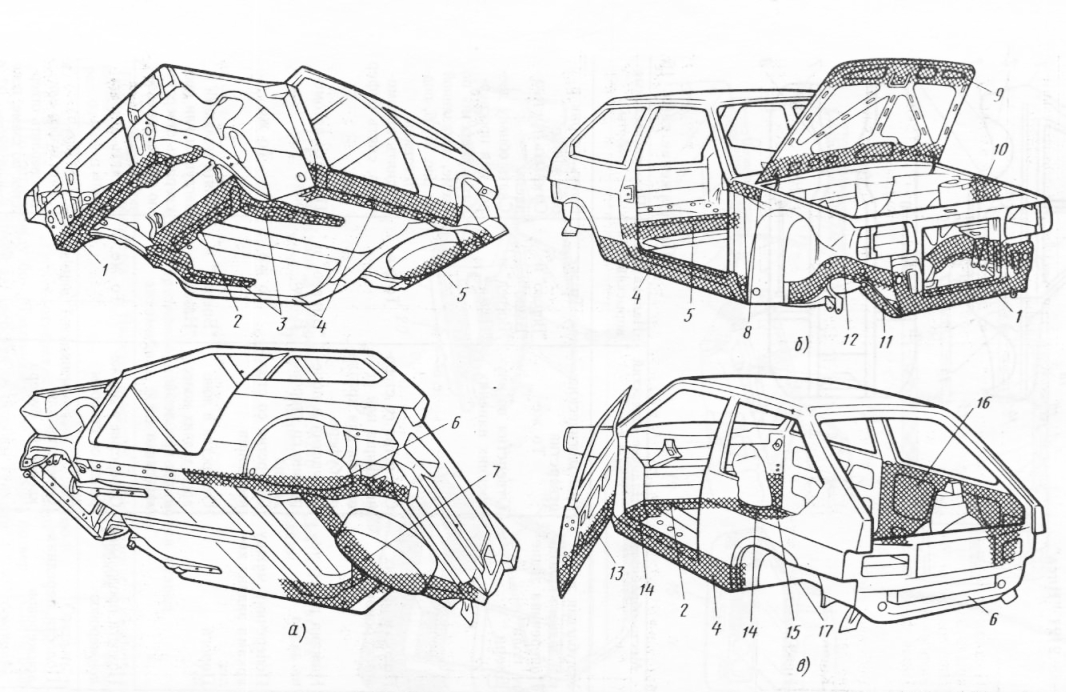

Противокоррозионную обработку кузова автомобиля ВАЗ.

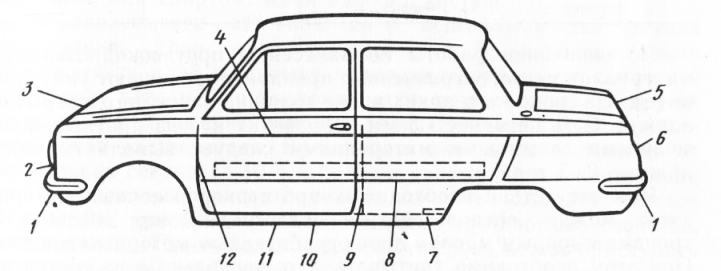

Противокоррозионную обработку кузовов автомобилей ЗАЗ-1102 “Таврия” выполняют по схеме, показанной на рис. 101, в соответствии с технологической картой.

Противокоррозионная обработка кузова автомобиля ЗАЗ-968М “Запорожец” предусматривает двукратное нанесение мастики на нижнюю его часть. Для впрыскивания препарата в скрытые полости на кузове имеются все необходимые отверстия, и сверлить новые для этих целей необходимости нет.

а — снизу; б, в— снаружи и изнутри

По окончании работы по нанесению противокоррозионных материалов места, загрязненные препаратом, очищают уайт-спиритом. На днище и в арках колес толщина защитного покрытия должна быть не менее 1,5 мм. Обработку кузова противокоррозионными защитными материалами следует выполнять через каждые 2…3 года.

При отсутствии необходимых противокоррозионных материалов можно воспользоваться разогретым до 40…60 °С трансмиссионным маслом либо отработанным моторным маслом. При этом необходимо учитывать, что, поскольку в их состав не входят ингибиторы коррозии, они не могут остановить и локализовать уже начавшуюся коррозию. Поэтому их можно наносить только на тщательно очищенную от ржавчины загрунтованную поверхность. Срок службы покрытий из этих масел не более 1,5 года.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Противокоррозионная обработка окрашенного кузова"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы