Строй-Техника.ру

Строительные машины и оборудование, справочник

Пусковое устройство двигателя состоит из декомпрессионного механизма, подогревателя воздуха и стартера. Это оборудование предназначено для пуска основного двигателя укладчика.

Пуск двигателя возможен только при таких оборотах коленчатого вала, при которых может произойти вспышка распыленного топлива, поданного в цилиндры. Вращение коленчатого вала с такими оборотами осуществляется стартером. В начальный момент пуска двигателя необходимо затратить максимальную энергию, так как, во-первых, необходимо преодолеть силы инерции всего кривошипно-шатунного механизма, подкачивающего насоса и топливного насоса высокого давления; во-вторых, в момент пуска холодного двигателя вязкость масла значительно больше, чем на работающем двигателе, а следовательно, и больше требуется энергии для подачи масла в систему смазки; в-третьих, детали двигателя (поршни, цилиндры, плунжеры, гильзы) холодные и отбирают часть тепла, получаемое от воздуха при такте сжатия.

Для уменьшения энергии, затрачиваемой в начальный момент вращения коленчатого вала, применяется декомпрессионный механизм и включаются подогреватели воздуха, подаваемого в цилиндры двигателя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Декомпрессионный механизм предназначен для облегчения пуска дизельных двигателей. Когда коленчатый вал начинает вращаться со скоростью 200—300 об/мин, выключают декомпрессионный механизм и включают подачу топлива. Сжимаемый воздух в цилиндрах двигателя нагревается до достаточной температуры, и подаваемое топливо воспламеняется.

Декомпрессионный механизм состоит из рейки, четырех рычагов (по числу цилиндров), валиков, рычага управления, уплотни-тельного кольца и шайбы. Рычаги жестко соединены с валиками, входящими своими фрезерованными концами в проточки толкателей. Работает декомпрессионный механизм так: при повороте рычага управления декомпрессора передвигается рейка, шарнирно соединенная с рычагами; рычаги с валиками поворачиваются и поднимают толкатели клапанов, соединяя цилиндры с атмосферой. Следовательно, давления в них при движении поршней вверх не создается.

Таким образом, резко уменьшается усилие при провертывании коленчатого вала двигателя.

Во время эксплуатации уход за декомпрессионным механизмом заключается в периодической проверке крепления деталей. Необходимо помнить, что зазор между головкой поршня, находящегося в в. м. т., и головкой открытого клапана составляет 0,5 мм. Чтобы избежать аварии при пуске двигателя, которая может быть вызвана ударом поршня о головку клапана, необходимо хорошо отрегулировать величину опускания клапана в цилиндр. Для регулировки нажимают на рычаг декомпрессора и открывают клапан (см. рис. 8); отверткой завертывают винт до упора в коромысло и проверяют величину зазора.

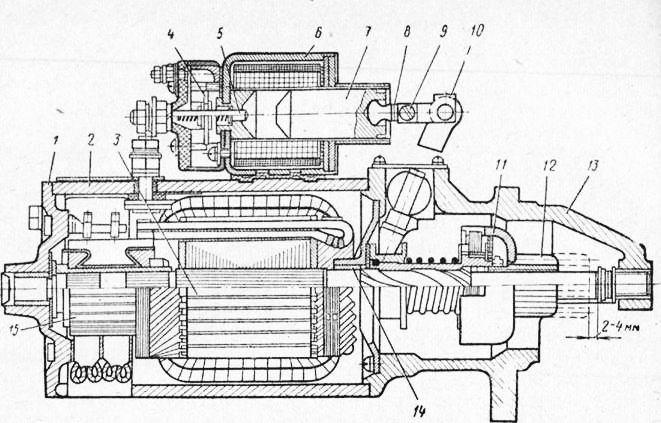

Рис. 22. Стартер СТ212:

1 — крышка со стороны коллектора; 2 — корпус; 3 — якорь в сборе; 4 — шайба контактов;. 5 — шток; 6 — электромагнитное тяговое реле; 7 — сердечник-якорь; 8 — тяга; 9 — винт; 10— серьга; 11 — привод в сборе; 12 — шестерня; 13 — крышка со стороны привода; 14 — промежуточный подшипник; 15 — коллектор

После окончания регулировки затягивают контргайку, чтобы винт не отвернулся во время работы.

После окончания регулировочных или ремонтных работ, связанных с разборкой декомпрессионного механизма, необходимо обеспечить правильную сборку последнего. Правильность сборки проверяется при выключенном положении рычага декомпрессионного механизма, когда рычаги повернуты вперед. Фрезерованные концы валиков при этом не должны приподнимать толкатели клапанов.

Стартер (рис. 22) предназначен для пуска двигателя и крепится на специальном фланце картера маховика двигателя. Стартер представляет собой электродвигатель постоянного тока. Питание стартера производится от аккумуляторных батарей. Стартер типа СТ212 с электромагнитным тяговым реле развивает мощность 4,5 л. с. при емкости аккумуляторной батареи 195 а-ч и напряжении питающего тока 24 в. Увеличение мощности и крутящего момента стартера достигают установкой четырехполюсного электромагнита при последовательном включении обмотки якоря и обмотки возбуждения.

Во время пуска двигателя через обмотки статора проходит ток большой силы. Токоведущие детали статора — щетки и пластину коллектора, а также провода имеют большое сечение.

На валу якоря стартера закреплена ведущая шестерня, которая входит в зацепление с цилиндрической шестерней (венцом), сидящей на маховике двигателя. Введение шестерен в зацепление производится под действием тягового электромагнита.

Нажатием на кнопку включения стартера замыкается провод, идущий от положительной клеммы аккумуляторной батареи к клемме Ш на корпусе стартера.

Включается тяговое реле, шестерня стартера входит в зацепление с венцом маховика, якорь стартера начинает вращаться, передавая вращение коленчатому валу двигателя. Вращением коленчатого вала двигателя приводятся в действие все остальные детали кривошипно-шатунного и распределительного механизмов, а также вентилятор, генератор и топливный насос высокого давления.

Ведущая шестерня стартера имеет муфту свободного хода роликового типа, которая выводит шестерню из зацепления при достижении двигателем номинальных оборотов.

Во время эксплуатации стартера необходимо следить за состоянием щеток коллектора и контактов проводов. Необходимо помнить, что загрязнение, износ щеток или их слабое прижатие к коллектору вызывают дополнительные электрические сопротивления. При этом аккумуляторные батареи быстро разряжаются, что приводит к медленному вращению коленчатого вала двигателя или стартер вообще не может провернуть коленчатый вал.

Обеспечение нормальной работы стартера достигается выполнением своевременного технического обслуживания: ежесменной проверкой надежности и чистоты мест крепления проводов; надежности крепления стартера (обращают особое внимание на появление ненормальных шумов и стуков работающего стартера); При обнаружении посторонних шумов и стуков необходимо остановить двигатель, выяснить причину и устранить ее.

Через каждые 2880 ч работы двигателя необходимо:

а) снять стартер с двигателя, очистить от пыли и грязи, снять ленту, закрывающую щеточные люки,’ и проверить состояние щеток, щеткодержателей и коллекторов. Удалить отложившуюся на Щеткодержателях, крышке и коллекторе пыль и грязь ветошью и продувкой сжатым воздухом. Если пластины коллектора подгорели или замаслились, необходимо их протереть чистой ветошью, смоченной в бензине. Наличие цветов побежалости на коллекторе вполне допустимо, и в этом случае зачистка не требуется. Подгорание, которое не смывается ветошью, удаляют шлифованием стеклянной шкуркой зернистостью 100, а затем продувают сжатым воздухом или протирают сухой ветошью;

б) проверить возможность перемещения щеток в щеткодержателях;

в) проверить давление щеток коллектора. Давление проверяется специальным динамометром. Усилие в момент отрыва конца пружины от щеток должно находиться в пределах 0,75—1,00 кГ.

г) замерить высоту щеток. При высоте менее 10 мм их заменяют щетками марки МГСО;

д) снять крышку с реле стартера вместе с вводными болтами и проверить состояние контактов. Продуть реле сжатым воздухом, удаляя при этом пыль и грязь. При сильном подгорании контактов их зачищают надфилем, а затем продувают сжатым воздухом. При невозможности исправления контактов таким образом контактные болты стартера поворачивают на 180°, перевернув при этом контактный диск другой стороной;

е) если стартер находится в хорошем состоянии, то его разбирать не следует. При сомнении в нормальной работе стартера его необходимо разобрать. После разборки очищают все наружные и внутренние поверхности корпуса, крышек, реле включателя, якоря и защитной ленты от грязи, пыли, масла обтиркой и продувкой сжатым воздухом. Запрещается промывать детали стартера в воде или керосине;

ж) если при шлифовании шкуркой подгорание с коллектора не удалилось или коллектор имеет выработку, его протачивают дочиста, стараясь снимать как можно меньше металла. После проточки целесообразно коллектор зачистить стеклянной шкуркой, зернистостью 100;

з) проверить состояние зубьев венца маховика и шестерни стартера. Торцовые забоины и износ зубьев венца маховика или шестерни стартера удаляются запиливанйем;

и) смазать дизельным маслом подшипники, шейки якоря, втулки привода, винтовую нарезку стартера;

к) собрать стартер;

л) отрегулировать и проверить на специальном стенде стартер. Разборку, сборку й регулирование стартера должны выполнять специалисты высокой квалификации в специальной мастерской.

Исправность работы стартера проверяется при его испытаниях на холостом ходу с проводами той же длины и сечения, какие устанавливаются на укладчике. Аккумуляторная батарея должна быть исправной и заряжена не менее чем на 75% емкости. При испытании на холостом ходу должны замеряться потребляемый ток и скорость вращения якоря. Потребляемый ток замеряется вольтметром и амперметром, включенными в цепь стартера, скорость вращения якоря — тахометром. На холостом ходу сила тока должна быть — не более 120 а; напряжение на клеммах стартера — не более 11,5 е; число оборотов якоря — не менее 5000 об/мин.

Качество сборки и состояние стартера определяется по приведенным показателям, так как при перекосах втулок подшипников или тугой посадке втулок на шейке снизится число оборотов якоря и увеличится величина потребляемого тока. При проверке стартера на холостом ходу необходимо также убедиться в отсутствии значительного искрения, которое может быть причиной неисправности обмотки (распайка концов секций) или недопустимо большим биением коллектора.

Регулировка включения стартера производится путем замера расстояний от тдрца упорной гайки до шестерни. Оно должно быть 2—4 мм, при этом происходит начало замыкания контактов реле. После замыкания контактов шток должен иметь дополнительный ход не менее 1,5 мм. Замеры производятся при выбранном люфте привода в сторону коллектора.

Момент включения реле регулируется передвижением серьги относительно тяги. Для этого ослабляют винт, передвигают серьгу и винт затягивают до отказа. Чтобы винт не отвинчивался в процессе работы, выступающую часть»его покрывают эмалью. Момент замыкания контактов реле фиксируется по загоранию лампочки, включенной в цепь: батарея, контакты реле, лампочка, батарея.

Аккумуляторная батарея изготовлена из пластмассового корпуса, разделенного перегородками на секции. В каждой, секции корпуса устанавливаются отрицательно и положительно заряженные пластины. Пластины изготовлены из сплава свинца. Между собой пластины разделяются сепараторами, изготовленными из специального картона или стекловолокна.

Отрицательно и положительно заряженные пластины имеют выводы, которые расположены на крышке аккумуляторной батареи. В зависимости от напряжения количество заряженных пластин в банке бывает различным. Количество банок в аккумуляторной батарее также различно и зависит от емкости и напряжения батареи.

На крайних банках выводные клеммы имеют знак полярности « + » или «—», который выбит на корпусе банки. В банки аккумуляторной батареи заливается разбавленная серная кислота определенной концентрации. При этом между кислотой и пластинами начинается химическая реакция, в результате которой одни пластины заряжаются отрицательной полярностью, а другие — положительной. На выводных клеммах батареи возникает разность потенциалов и при соединении клемм с потребителем возникает электрический ток. В результате работы потребителей электрической энергии на укладчике, особенно во время пуска двигателя, напряжение аккумуляторной батареи падает. Это происходит из-за уменьшения концентрации серной кислоты и изменения химического состава пластин.

Восстановление мощности аккумуляторной батареи производится периодической ее зарядкой путем подачи от генератора постоянного зарядного тока на одноименные клеммы батареи во время работы двигателя.

Во время эксплуатации аккумуляторной батареи необходимо содержать ее в чистоте и периодически проверять степень заряжен-ности аккумуляторов, а также уровень и плотность электролита. Неплотное крепление проводов к выводным клеммам батареи приводит к ускоренному разряду батареи. Саморазрядка аккумуляторной батареи происходит из-за сырости и грязи на поверхности батареи. При эксплуатации аккумуляторной батареи снижается уровень электролита из-за испарения воды и выхода паров воды через вентиляционные отверстия в атмосферу. Уровень электролита в батарее должен быть на 10—15 мм выше защитного щитка пластин. Низкий уровень электролита и длительное пребывание аккумуляторной батареи в разряженном состоянии приводит к сульфа-тации пластин. Этот процесс необратим и тогда батареи становятся неработоспособными.

При понижении уровня электролита в банке ниже указанного в нее добавляют дистиллированную воду, проверяя при этом плотность электролита ареометром. Плотность электролита необходимо проверять, соблюдая все правила техники безопасности, а именно: пипетку прибора со сжатой грушей опускают в электролит банки и медленно отпускают грушу. Электролит по” пипетке поступает в резервуар, в котором находится ареометр. Пипетку поднимают и наблюдают за погружением ареометра в электролит. Деление, до которого погрузится ареометр, покажет плотность электролита.

Состояние аккумуляторных батарей проверяют нагрузочной вилкой, в которой смонтированы вольтметр для проверки напряжения и сопротивление, имитирующее нагрузку внешней цепи при пуске двигателя. Для этого наконечники вилки плотно прижимают к клеммам аккумуляторной батареи и нажатием кнопки включают сопротивление на 1—2 сек. Кнопка вмонтирована в ручку вилки. По вольтметру проверяют напряжение. В заряженной аккумуляторной батарее напряжение должно быть 1,9—2,0 в. Понижение напряжения до 1,8 в недопустимо и требует немедленной зарядки аккумуляторной батареи.

Батареи обычно заряжают постоянным током силой 8—10 а до выделения пузырьков газа из электролита. Быстрое после начала зарядки -выделение пузырьков газа из электролита, сопровождающееся характерным шумом, и быстрая разрядка указывают нараз-рушение свинцовых пластин и их сульфатацию. Такие батареи необходимо заменить ввиду их непригодности для дальнейшей эксплуатации.

Генератор предназначен для питания постоянным током потребителей электроэнергии, установленных на укладчике, и для подзарядки аккумуляторной батареи. Генератор работает параллельно с аккумуляторной батареей.

Генератор Г304В-1, установленный на укладчике, представляет собой трехфазную индукторную электрическую машину с двусторонним электромагнитным возбуждением и встроенным кремниевым выпрямителем на вентилях типа ВК310. Генератор работает совместно с контактно-транзисторным и бесконтактным регулятором напряжения.

В корпусе генератора установлены закрытые шарикоподшипники, которые не требуют добавления смазки. Кроме того, генератор не имеет трущихся контактов.

Обслуживание генератора во время эксплуатации несложно: требуется проверить крепление генератора и выводных болтов через каждые 60 ч работы двигателя, при необходимости подтянуть их. После 2880 ч работы двигателя при необходимости генератор снимают и отправляют в мастерскую для регулировки на специальном стенде.

Зимой, когда двигатель не работает, необходимо отсоединить аккумуляторную батарею выключением «массы», чтобы она не разряжалась.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Пусковое устройство двигателя асфальтоукладчика"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы