Строй-Техника.ру

Строительные машины и оборудование, справочник

После приемки в ремонт автомобиль направляется на разборку. Для того чтобы облегчить разборочные работы и не загрязнять помещения разборочиого цеха, автомобиль подвергается наружной мойке. Перед наружной мойкой с него снимают платформу и кабину, электрооборудование, а из картеров двигателя, коробки передач, рулевого механизма и заднего моста спускают масло.

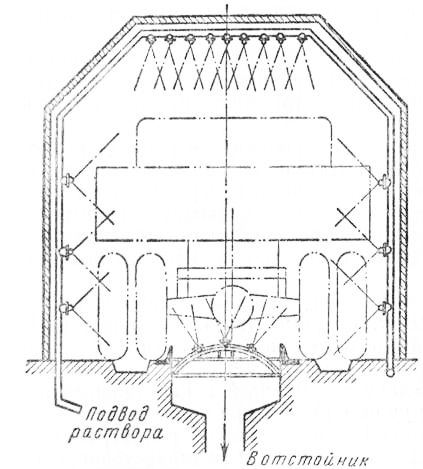

В крупных авторемонтных предприятиях наружная мойка автомобилей осуществляется в моечных камерах (рис. 178). Автомобиль подается в моечную камеру и обмывается водным 1—2%-ным раствором едкого натра, подогретым до температуры 60—80 °С. Раствор под давлением нагнетается насосом в систему труб и через специальные насадки выбрасывается струями, направленными на автомобиль сверху, с боков и снизу.

Хотя в камерах и обеспечивается высокое качество мойки, применяются они лишь в авторемонтных предприятиях с большим объемом производства ввиду значительной их стоимости. В средних и мелких авторемонтных предприятиях наружная мойка автомобилей перед разборкой осуществляется из шлангов струей воды высокого или низкого давления. Для получения струи высокого давления используются моечные машины.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

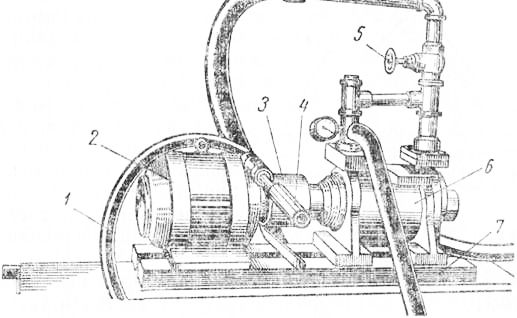

На рис. 179 показана моечная установка 1100, выпускаемая Бежецким заводом ГАРО. Установка предназначена для наружной шланговой мойки автомобилей с питанием насоса из водопроводной сети. Установка состоит из вихревого насоса, смонтированного на плите, электродвигателя, соединенного муфтой с насосом, напорного шланга с моечным пистолетом и запорного вентиля.

Шланги моечных установок снабжены моечными пистолетами, которые позволяют получать рассеивающую и кинжальную струи воды. Струя воды регулируется вращением регулировочной рукоятки пистолета. Кинжальной струей пользуются для сбивания с шасси автомобиля засохшей грязи. После наружной мойки и сушки автомобиль поступает на разборку, которая может осуществляться тупиковым или поточным способом. При тупиковом способе полная разборка автомобиля на агрегаты производится на одном универсальном рабочем посту. При этом узлы автомобиля разбирают на специальном стенде. При поточном способе разборка осуществляется последовательно на нескольких специализированных постах поточной линии.

Рис. 178. Схема устройства моечной камеры для наружной мойки автомобиля

Рис. 179. Моечная установка 1100 Бежецкого завода ГАРО

Снятые с автомобиля агрегаты могут разбираться на детали также тупиковым или поточным способом.

Поточная разборка автомобилей и агрегатов характерна для крупных авторемонтных предприятий и является более прогрессивной, так как позволяет использовать высокопроизводительный пневматический и электРический инструмент, повышает производительность труда и культуру производства.

В мелких авторемонтных предприятиях вследствие незначительного объема работ устройство дорогостоящих поточных линий и использование высокопроизводительного оборудования ввиду его неполной загрузки являются нерациональным, поэтому в таких

предприятиях разборка автомобилей осуществляется, как правило, на тупиковых постах.

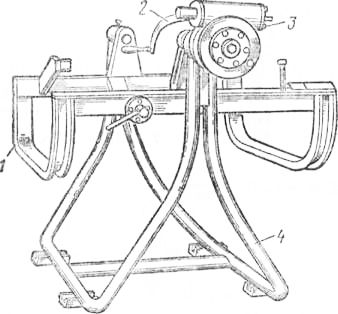

На рис. 180 изображен стенд для установки и крепления двигателей ЗИЛ-130 при выполнении разборочных и сборочных работ. Стенд состоит из станины, сваренной из гнутых труб, сварной поворотной платформы из угловой швеллерной стали и механизма рамы поворота, который представляет собой червячный редуктор самотормозящего типа, вращаемый вручную рукояткой.

Двигатель крепят на раме стенда спереди за блок цилиндров при помощи винтового зажима и сзади за картер сцепления посредством болтов, пропускаемых через проушины в опорах картера.

Раму стенда можно вращать вкруговую в вертикальной плоскости, проходящей по продольной оси рамы. Фиксация рамы в нужном положении обеспечивается за счет сил трения в передаче редуктора, предотвращающих самопроизвольное обратное вращение.

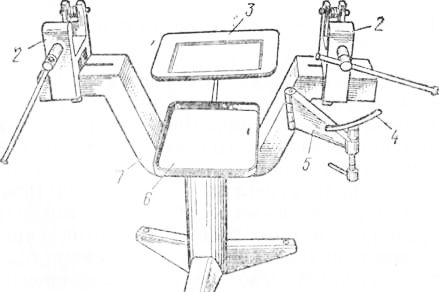

На рис. 181 показан стенд разборки и сборки передних и задних мостов грузовых автомобилей. На раме стенда установлены в продольных пазах два передвижных зажима тисочного типа, и которых крепят мосты, поворотный кронштейн для поддержки мостов, имеющий регулируемую по высоте опорную площадку, поддон слива масла из картера заднего моста и поворотный лоток для деталей и инструментов.

Рис. 180. Стенд для разборки (сборки) двигателей ЗИЛ-130:

1 — поворотная платформа, 2 — рукоятка, 3 — механизм поворота, 4 — станина

Рис. 181. Стенд для разборки (сборки) передних и задних мостов грузовых автомобилей:

1 — рама, 2 — зажимы, 3 — поворотный лоток, 4 — опорная площадка, 5 — кронштейн, 6 — поддон

Минимальное расстояние между зажимами составляет 553 мм, максимальное — 836 мм.

Наиболее часто при разборке автомобилей и агрегатоз приходится выполнять следующие работы:

разъединение резьбовых соединений (вывертывание винтов, шпилек, болтов, отвертывание гаек);

снятие закрепленных деталей (снятие шестерен, шкивов и др.); распрессовку деталей, имеющих неподвижную посадку. Правильное выполнение указанных операций, их механизация ускоряют процесс разборки, позволяют сохранить большее число деталей для их дальнейшего использования.

Для облегчения разборки давно неразбиравшихся резьбовых соединений их смачивают керосином. Ключи для отвертывания подбирают точно по размеру гаек и головок болтов во избежание их смятия. При развинчивании резьбовых соединений не следует ударять по рукоятке ключа молотком и удлинять ключ надставкой из трубок или другим способом.

Перед разборкой агрегатов и узлов, в которых резьбовые соединения находятся под действием дополнительной нагрузки, их предварительно разгружают с целью обеспечения безопасности работающих и исключения повреждения деталей. При этом используют различные приспособления. Например, сцепление разбирают Ra специальном приспособлении (рис. 182), которое обеспечивает предварительную разгрузку болтов крепления кожуха сцепления к нажимному диску, находящихся в напряженном состоянии под действием нажимных пружин.

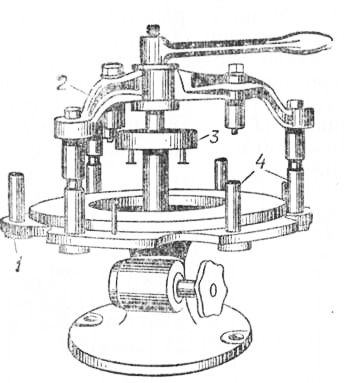

Рис. 182. Приспособление для сборки, разборки и регулировки сцепления:

1 — опорная плита, 2 — прижимный корпус, 3 — контрольное кольцо, 4 — установочные шпильки

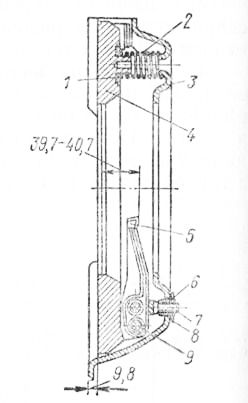

Рис. 183. Узел сцепления ЗИЛ-130:

1 — шайба, г —нажимная пружина, 3 — кожух. 4 — нажимный диск, 5 — рычаг, 6 — регулировочная гайка, 7 — вилка (кронштейн), 8 — замочная шайба, 9 — ось

При капитальном ремонте автомобиля все агрегаты, а также детали обезличиваются, кроме тех, механическая обработка которых на заводе-изготовителе осуществляется в сборе. Например, при разборке не обезличиваются блок цилиндров и крышки коренных подшипников, шатуны и крышки шатунов. Не обезличиваются также шестерни главной передачи.

При разборке автомобиля и его агрегатов соблюдают строгую последовательность выполнения отдельных работ. В этих целях разборку автомобилей и агрегатов производят по заранее разработанным технологическим процессам, которые записываются в технологические карты.

После разборки детали обезжиривают, а некоторые из них и очищают.

Обезжиривание деталей заключается в удалении с их поверхности жиров и маслянистых загрязнений. При очистке с поверхности детали удаляют нагар и другие твердые отложения.

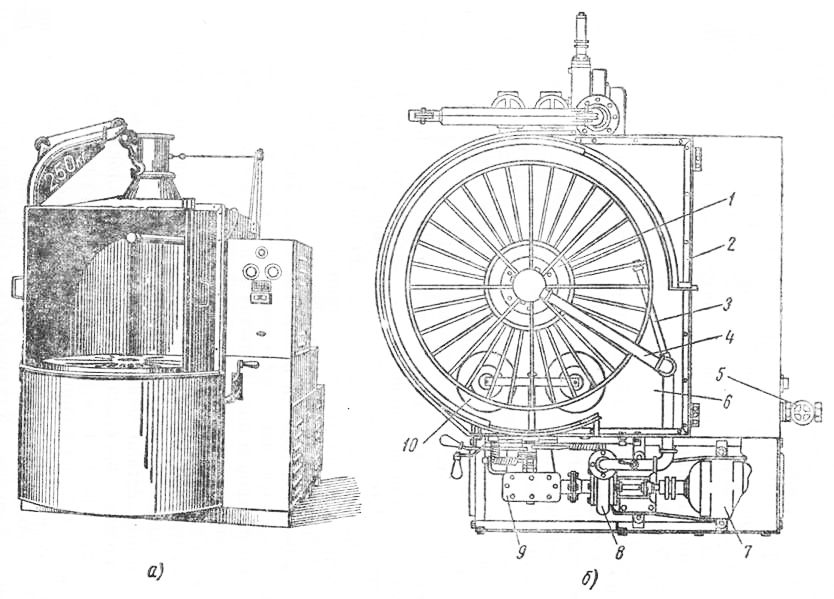

Для обезжиривания деталей применяют ванны или моечные установки, одна из которых показана на рис. 184.

Установка состоит из поворотного стола, кожуха ванны, трубопровода с соплом для вращения стола, паропровода, ванны, электродвигателя, насоса, клапанной коробки а клапанно-распределительного механизма.

Подвергаемые мойке детали размещают на вращающемся столе. Мелкие детали помещают в установку в сетчатых металлических корзинах. Стол вращается струей моющего раствора, подаваемого под давлением через сопло. Детали моют 4—6%-ным раствором едкого натра (каустика) или кальцинированной соды, который подогревается до 80—90 °С. После мойки раствором детали промывают чистой горячей водой. Поочередная подача раствора и воды в моечную ванну обеспечивается клапанным механизмом. Моющий раствор и вода подогреваются паром, поступающим в змеевик установки от внешнего источника. Продолжительность мойки деталей в установке 15—20 мин.

Детали из цветных металлов и сплавов и подшипники качения промывают в керосине или дизельном топливе. После обезжиривания некоторые детали очищают от нагара (камеры сгорания головки цилиндров двигателя, клапаны, седла клапанов, поршни, выпускные трубопроводы) и накипи (водяная рубашка блока цилиндров, головка блока цилиндров, радиатор).

Нагар снимают механическим или химическим способом. К механическому способу очистки относятся удаление нагара с деталей косточковой крошкой и гидропескоструйная очистка.

При химическом способе очистки от нагара детали помещают в ванну с подогретым щелочным раствором и выдерживают в ней До размягчения нагара. Затем нагар удаляют волосяными щетками или ветошью, после чего детали промываются горячей чистой водой.

Рис. 184. Установка для мойки деталей:

а — общин вид, 6 — разрез (вид сверху)

В последнее время для очистки деталей стали применять ультразвук, который обеспечивает очистку сложной формы поверхности за 4—6 мин.

Накипь в рубашке блока цилиндров и головке блока цилиндров удаляют промывкой 10%-ным раствором каустической соды. После удаления накипи рубашку блока цилиндров и головку блока цилиндров промывают несколько раз чистой водой.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Разборка автомобиля, мойка и обезжиривание агрегатов и деталей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы