Строй-Техника.ру

Строительные машины и оборудование, справочник

Снятие и установка передней подвески. Для снятия с автомобиля правой или левой подвески необходимо выполнить следующее:

— надежно поставить на козлы переднюю часть автомобиля и снять колпак и колесо;

— отсоединить гибкий шланг гидропривода тормозов и закрыть пробкой отверстие цилиндра колесного тормоза;

— отсоединить рулевую тягу от кронштейна стойки передней подвески;

— отвернуть три болта крепления реактивной штанги, затем, отвернув гайку крепления рычага, выбить из сайлент-блока болт;

— отвернуть гайку и выбить стяжной болт клеммового зажима на кулаке. Снять рычаг передней подвески с реактивной штангой в сборе с автомобиля;

— отвернуть гайку крепления шарнирного вала (полуоси) и, перемещая на себя ступицу с поворотным кулаком, вынуть шлицевую часть шарнирного вала из ступицы. Чтобы шарнирный вал не упал на пол, его следует подвязать, зацепив любым проволочным крючком за перемычку окна, предусмотренного для рулевой тяги. Если вал свободно не выходит из ступицы, следует, ударяя по торцу вала через выколотку из цветного металла, выбить его из ступицы;

— отвернуть три гайки крепления верхней опоры амортизационной стойки и снять амортизационную стойку в сборе с поворотным кулаком, ступицей и тормозом;

— отвернуть две гайки крепления амортизационной стойки к поворотному кулаку, выбить болты и отделить стойку от кулака. Проверенные и отремонтиро ванные узлы передней подвески устанав ливают на автомобиль в обратной после довательности; при этом гайку клеммо вого зажима (нижний шарнир) на пово ротном кулаке следует затянуть моментом 36…40 Н-м (3,6…4,0 кгс-м); болты крепления кронштейна реактивной штанги к кузову – моментом 32…36 Н-м (3,2…3,6 кгс-м). Надеть на подвеску колеса и опустить автомобиль на пол. Ослабить гайки крепления сайлент-бло-ков на реактивной штанге и рычаге (если они были затянуты) и, покачав переднюю часть автомобиля (из смотровой ямы) несколько раз вверх – вниз, затянуть: гайку сайлент-блока реактивной штанги моментом 65…80 Н-м (6,5…8 кгс-м); гайку сайлент-блока рычага моментом 40…56 Н-м (4…5,6 кгс-м).

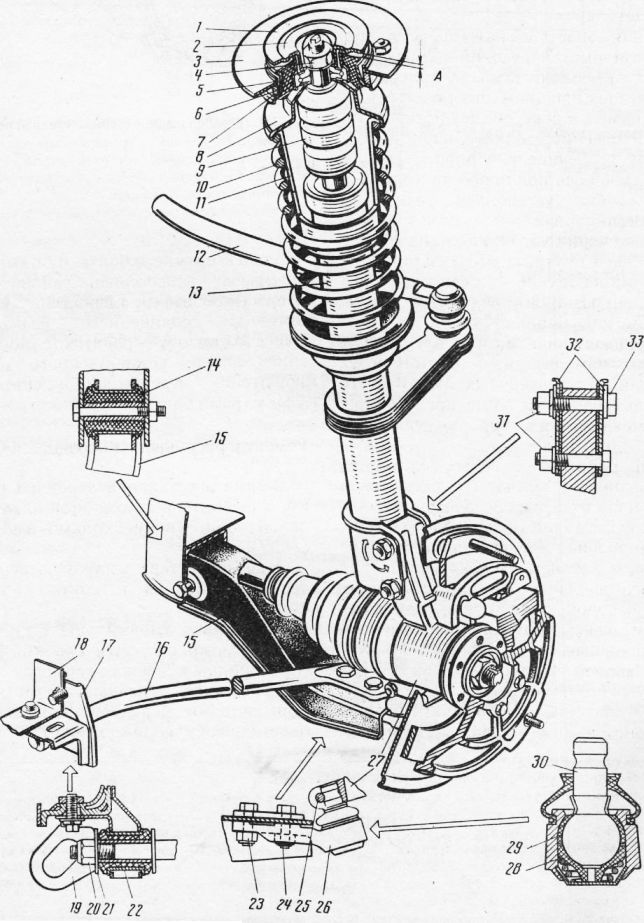

Рис. 1. Передняя подвеска с шарнирным валом (левая сторона):

1 – ограничитель хода верхней опоры; 2 – колпачок; 3 — чашка кузова; 4 — гайка; 5 — упорный подшипник; 6, — опора; 7 — прокладка; 8 – опорная чашка пружины; 9 — буфер; 10 — пружина; 11 — чехол; 12 — рулевая тяга; 13 — амортизационная стойка; 14 — сайлент-блок рычага; 15 — рычаг; 16 — реактивная штанга; 17 — кронштейн; 18 — поперечина кузова; 19 — буксирная проушина; 20 — гайка крепления реактивной штанги; 21 — шайба; 22 — сайлент-блок; 23 — гайка крепления нижнего шарнира; 24 — болт; 25 — стяжной болт клеммного соединения; 26 — нижний шарнир; 27 — поворотный кулак; 28, 29 – нижний и верхний вкладыши; 30 — шаровой палец; 31 — гайки крепления амортизационной стойки с поворотным кулаком; 32 — специальные шайбы; 33 — специальный болт;

А – при технически исправных деталях подвески зазор (в продольной оси автомобиля) должен быть не более 10 мм

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

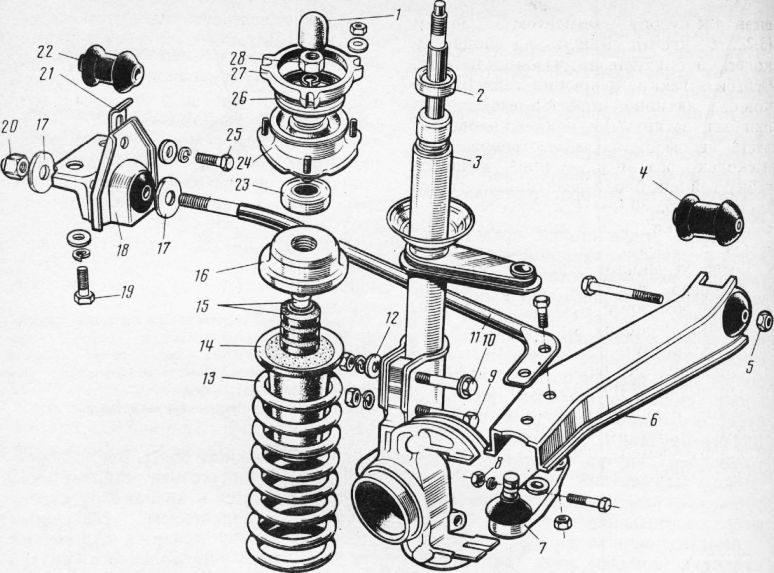

Рис. 2. Детали передней подвески:

1 — защитный колпачок; 2 — обойма буфера; 3 — амортизатор в сборе; 4 — сайлент-блок рычага; 5 — гайка крепления рычага; 6 — рычаг; 7 — шаровой шарнир; 8 — гайка крепления шарового шарнира к поворотному кулаку; 9 — болт крепления амортизатора к поворотному кулаку; 10 — болт регулировки угла развала колеса и крепления амортизационной стойки; 11 — реактивная штанга; 12 — стопорная шайба; 13 — пружина подвески; 14 — защитный чехол; J5 — буфер сжатия и втулка; 16 — опорная чашка; 17 — шайба; 18 — кронштейн с сайлент-блоком; 19, 25 — болт крепления кронштейна; 20 — гайка крепления реактивной штанги; 21 — компенсационная прокладка; 22 — сайлент-блок; 23 — подшипник; 24 — опора стойки; 26 — ограничитель хода; 27 — прокладка; 28 — гайка крепления амортизатора;

После установки передней подвески необходимо прокачать гидравлическую систему тормозов и отрегулировать углы установки передних колес. После регулировки затянуть гайки болтов стойки амортизатора к поворотному кулаку моментом 56…62 Н-М (5,6…6,2 кгс-м).

Снятие и установка амортизационной стойки. При необходимости снятия основного элемента передней подвески – амортизационной стойки необходимо:

— надежно поставить на козлы переднюю часть автомобиля и снять колпак и колесо;

— отсоединить рулевую тягу от кронштейна стойки передней подвески;

— отвернуть две гайки крепления поворотного кулака к амортизационной стойке и, выбив болты, придерживая поворотный кулак с рычагом, опустить его в крайнее нижнее положение;

— отвернуть три гайки крепления верхней опо^ры амортизационной стойки и, придерживая стойку рукой, вынуть ее из колесной ниши.

Собранную и отремонтированную стойку необходимо устанавливать на автомобиль в обратной последовательности. При этом гайки болтов крепления стойки к поворотному кулаку затягивают моментом 56…62 Н-м (5,6…6,2 кгс-м).

Разборка и сборка амортизационной стойки. В процессе эксплуатации амортизационная стойка не требует никаких регулировок и вполне надежно работает. Однако периодически необходимо проверять качество работы стойки. Снятая с автомобиля стойка при вытягивании штока должна оказывать сопротивление больше, чем при сжатии. Свободное, без сопротивления перемещение штока указывает на неисправность стойки. Если стойка долгое время находилась в горизонтальном положении, ее необходимо (перед установкой) тщательно прокачать до восстановления упругости. В неисправной амортизационной стойке при перемещении штока в обоих направлениях не должно прослушиваться никаких стуков и заеданий. Если стуки прослушивались в районе стойки при движении автомобиля, то необходимо, не снимая стойки, проверить все детали подвески, надежность их крепления, отсутствие зазоров в верхней опоре, в нижнем шаровом шарнире, в креплении стойки с кулаком.

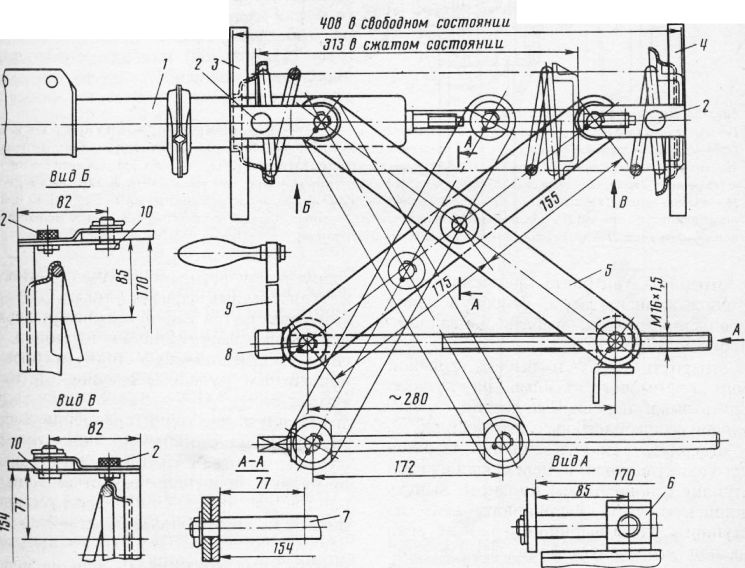

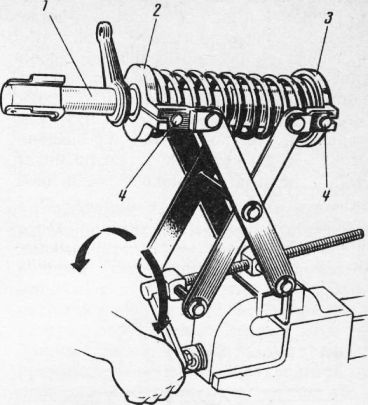

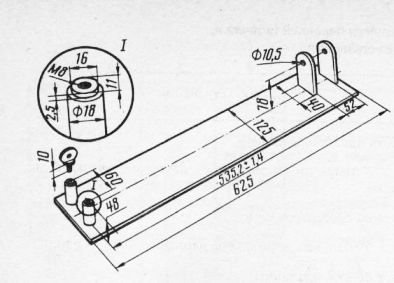

Рис. 3. Приспособление для сборки и разборки пружины со стойкой передней подвески (вариант I);

1 – амортизационная стойка; 2 – болт фиксации захватов; 3 – нижний захват в сборе (состоит из двух половинок с тягами); 4 – верхний захват в сборе (состоит из двух половинок с тягами); 5 – рычаг (4 шт.); 6 – поперечина с резьбой; 7 – средняя поперечина; 8 – поперечина без резьбы; 9 — рукоятка; 10 — палец (4 шт.)

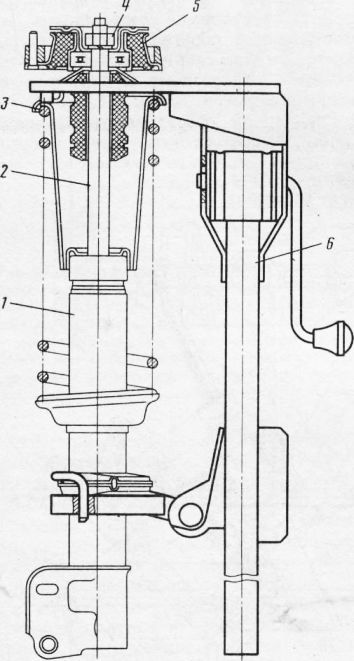

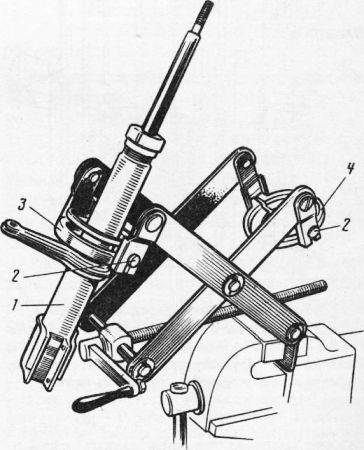

Рис. 4. Приспособление для сборки и разборки пружины со стойкой передней подвески (вариант ц, приспособлен домкрат автомобилей ВАЗ):

1 — стойка передней подвески; 2 — шток амортизатора; 3 — пружина стойки; 4 — гайка крепления пружины; 5 — опора стойки; 6 — домкрат, переоборудованный под приспособление

Амортизационная стойка имеет сложную конструкцию и много деталей, изготовленных и собранных с большой точностью. Поэтому ее разборку следует делать только в действительно необходимых случаях: отсутствие сопротивления при перемещении штока, течь рабочей жидкости, стуки и заедания внутри резервуара.

Перед разборкой стойки необходимо очистить наружные поверхности от пыли и грязи, обмыть в бензине (керосине) и протереть насухо чистой ветошью. При разборке следует пользоваться специальным инструментом и приспособлением и соблюдать особую чистоту и осторожность, чтобы пружина “не выстрелила”.

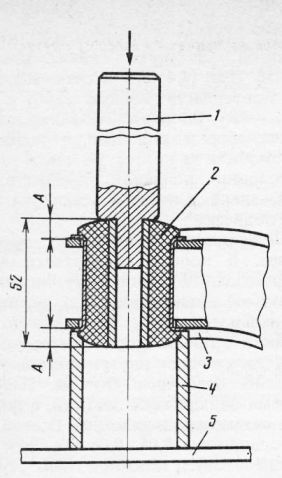

Разбирать амортизационную стойку в сборе с пружиной необходимо в следующем порядке:

— закрепить в тисках приспособление, как показано на рис. 155, затем установить в приспособлении амортизационную стойку, накинуть на нее захваты и надежно закрепить винтами. Заворачивая винт рукояткой, сжать пружину амортизационной стойки так, чтобы она не оказывала давление на верхнюю чашку,

— придерживая ключом шток амортизатора за лыски, отвернуть гайку крепления пружины и снять ограничитель хода и опору с подшипником. Затем отворачивая винт рукоятки, полностью освободить пружину от давления на опорную чашку. Отвернуть винты крепления амортизационной стойки в приспособлении и, откинув захваты, снять с приспособления амортизационную стойку;

— снять с амортизационной стойки чашку опорную пружины, буфер хода сжатия и пружину с защитным чехлом. Осмотреть снятые

— детали, изношенные или поврежденные заменить новыми. Особое внимание обратить на состояние опоры верхней стойки с подшипником в сборе. Если на резине обнаружены разрывы .или отслоения от металла, опору заменить. Подшипник в корпусе должен быть плотно обжат и не иметь осевого люфта. При износе в опоре только подшипника – заменить подшипник. Для этого надо отжать места крепления подшипника в опоре и снять его. Новый подшипник следует обжать в четырех равнорасполо-женных (новых) местах так, чтобы подшипник в корпусе не имел осевого люфта.

Сборка амортизационной стойки выполняется в обратной последовательности. Установить приспособление в тиски и закрепить в нем нижним захватом амортизатор. Надеть на амортизатор в обратной последовательности снятые с него детали. Завести на амортизатор верхний захват и закрепить его винтом на амортизаторе. Дальнейшие работы выполнять, как показано на рис. 5. Гайку крепления пружины на стойке затянуть моментом 24…36 Н-м (2,4…3,6 кгс*м).

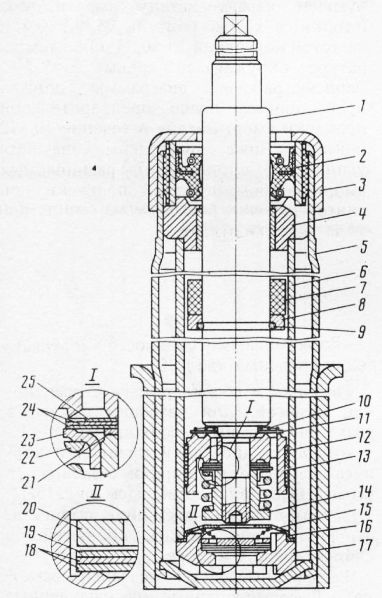

Разборка и сборка амортизатора. Амортизатор имеет весьма сложную конструкцию и много точно изготовленных и собранных деталей. Поэтому его разборку следует делать только в действительно необходимых случаях, пользоваться специальным инструментом и соблюдать особую чистоту. Конструкция амортизатора показана на рис. 157. В процессе длительной эксплуатации автомобиля могут изменяться рабочие характеристики амортизаторов. В специально оборудованных мастерских или на станциях технического обслуживания при наличии специальных стендов можно произвести восстановление рабочих характеристик путем разборки амортизаторов и проведения соответствующих регулировок.

Разбирается амортизатор в следующем порядке:

— установить амортизатор нижней частью в тиски и закрепить, вытянуть шток до упора и специальным ключом отвернуть и снять с амортизатора гайку резервуара;

— завернуть на цилиндр резервуара съемник для снятия манжеты и, заворачивая гайку на шток, выпрес-совать манжету. Снять с цилиндра съемник и шток с направляющей и поршнем;

— вынуть из резервуара цилиндр и клапан сжатия в сборе. Вылить рабочую жидкость в сосуд. Выпрессовать клапан сжатия из цилиндра;

— промыть все детали бензином или керосином, причем особо тщательно

— промыть детали клапанных механизмов. При необходимости разобрать клапанные узлы;

— закрепить шток поршня в сборе за его верхний монтажный конец и с помощью торцового ключа отвернуть гайку клапана отдачи.

Примечание. Перед отвертыванием гайки клапана отдачи следует зафиксировать положение гайки относительно торца резьбовой части штока во избежание нарушения регулировки усилия отдачи;

— снять со штока поршень со всеми деталями клапана отдачи, направляющую втулку, буфер хода отдачи и ограничительную тарелку штока.

Рис. 5. Амортизационная стойка в приспособлении при разборке и сборке:

1 — амортизационная стойка; 2 — нижний захват; 3 — верхний захват; 4 — винт фиксации

Рис. 6. Установка амортизатора в приспособление при сборке:

1 — амортизатор; 2 — болт фиксации захватов; 3 — нижний захват; 4 — верхний захват

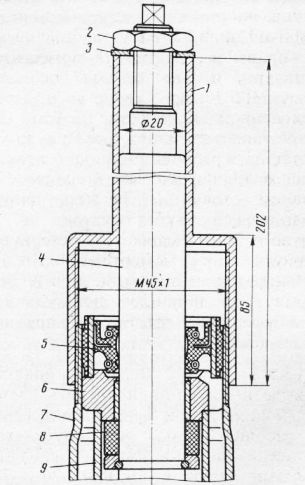

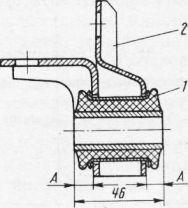

Рис. 7. Амортизатор стойки передней подвески:

1 — шток; 2 — манжета; 3 — гайка резервуара; 4 — направляющая втулка; 5 — резервуар; 6 — цилиндр; 7 — буфер хода отдачи; 8 — ограничительная тарелка; 9 — ограничительное кольцо; 10 — пружина перепускного клапана; 11 — тарелка перепускного клапана; 12 — кольцо поршня; 13 — поршень; 14 — гайка клапана отдачи; 15 — пружина перепускного клапана; 16 — обойма клапана сжатия; 17 — корпус клапана сжатия; 18 — диск клапана сжатия; 19 — дроссельный диск клапана сжатия; 20 — тарелка; 21 — шайба гайки; 22 — пружина клапана отдачи; 23 — упорная тарелка; 24 — диск клапана отдачи; 25 — дроссельный диск клапана отдачи;

I — клапан отдачи; II — клапан сжатия

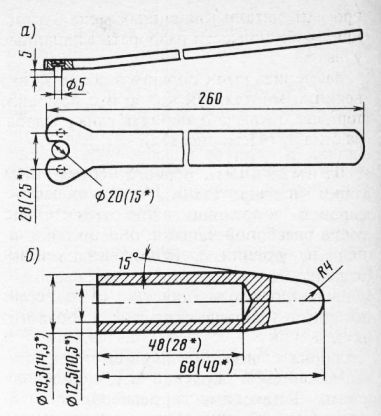

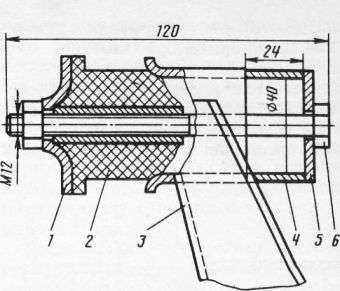

Рис. 8. Инструмент и приспособление для амортизаторов передней и задней подвесок:

а — ключ для гайки резервуара амортизатора; 6 — монтажный наконечник штока для надевания резиновой манжеты * — цифры с примечанием даны для амортизаторов задней подвески

Рис. 9. Съемник для выпрессовки манжеты штока амортизатора передней подвески: 1 – съемник; 2 — гайка; 3 — шайба; 4 — шток; 5 – манжета; 6 — направляющая штока; 7 — резервуар; 8 — буфер хода отдачи; 9 — цилиндр

Основными дефектами, определяющими необходимость замены деталей, являются: забоины, задиры, следы износа на полированной поверхности штока, разрушение буфера хода отдачи, трещины или деформация дисков клапанов отдачи и сжатия. При течи рабочей жидкости манжету заменить новой. Сборка амортизатора выполняется в обратной последовательности, учитывая следующие указания:

рабочий цилиндр с установленным в него клапаном сжатия II поместить в резервуар и заполнить рабочей жидкостью МГП-10 из мензурки в строго определенном количестве 250 ±5 см3, остаток жидкости залить в резервуар вставить в рабочий цилиндр шток с поршнем, поршневым кольцом и клапаном отдачи. Закрыть цилиндр направляющей втулкой штока и, аккуратно вставить манжету резервуара, завернуть гайку моментом 80… 10 Н-м (8… 10 кгс-м); при этом шток должен быть выдвинут из цилиндра полностью до упора буфера хода отдачи в направляющую штока.

Примечание. Перед установкой манжеты необходимо проверить состояние рабочих кромок (разрывы и деформация рабочих кромок не допускается), заполнить канавки между рабочими кромками смазкой ЦИАТИМ-201. При помощи специальной оправки, предохраняющей повреждение рабочих кромок, аккуратно вставить манжету в резервуар так, чтобы две рядом расположенные кромки были внизу.

После заправки и сборки амортизатора необходимо нажать рукой несколько раз на шток поршня для удаления воздуха из рабочего цилиндра. Для проверки герметичности надо выдержать амортизатор в течение 12 ч штоком вниз. На поверхности штока после прокачивания допускаются следы пленки жидкости.

Испытание и регулировка амортизатора производятся на специальном динамометрическом стенде, регистрирующем характеристику амортизатора (стойки) с ходом ползуна 75 ±0,5 мм и частотой колебаний 1,6 ±0,5 Гц при температуре окружающей среды 20 ±5 “С. Запись рабочей диаграммы должна производиться после предварительной прокачки амортизатора в течение 10…12 циклов. Ниже приведены значения усилий на штоке (кгс), развиваемых амортизатором передней подвески при снятии рабочих диаграмм на стенде при ходе сжатия и отдачи.

Сжатие…………………………..15…25

Отдача…………………………..85…100

Разборка и сборка рычага с реактивной штангой. Для разборки рычага с реактивной штангой необходимо:

отвернуть две гайки крепления корпуса шарового шарнира и отделить от рычага реактивную штангу зажать в тиски реактивную штангу и, отвернув гайку, снять кронштейн с сайлент-блоком в сборе.

Разобранные детали тщательно осмотреть. Деформированные или изношенные сайлент-блоки заменить новыми. Выпрессовку сайлент-блоков производить при помощи ручного пресса или тисков с применением специальной оправки с подставкой, как показано на рис. 10. Основные размеры приспособления даны на рис. 11.

Если рычаг или реактивная штанга деформированы, их необходимо заменить новыми или отрихтовать, выдержав размеры неповрежденной аналогичной детали. Запрессовку новых сайлент-бло-ков производить при помощи ручного пресса или тисков в порядке, показанном на рис. 11. Перед запрессовкой сайлент-блок стакан направляющий, рычаг (кронштейн) обильно смазать мыльным раствором.

После запрессовки обратить внимание на равномерное выступание буртов сайлент-блока с обеих сторон рычага (кронштейна), а также на равномерное прилегание резины по всей окружности.

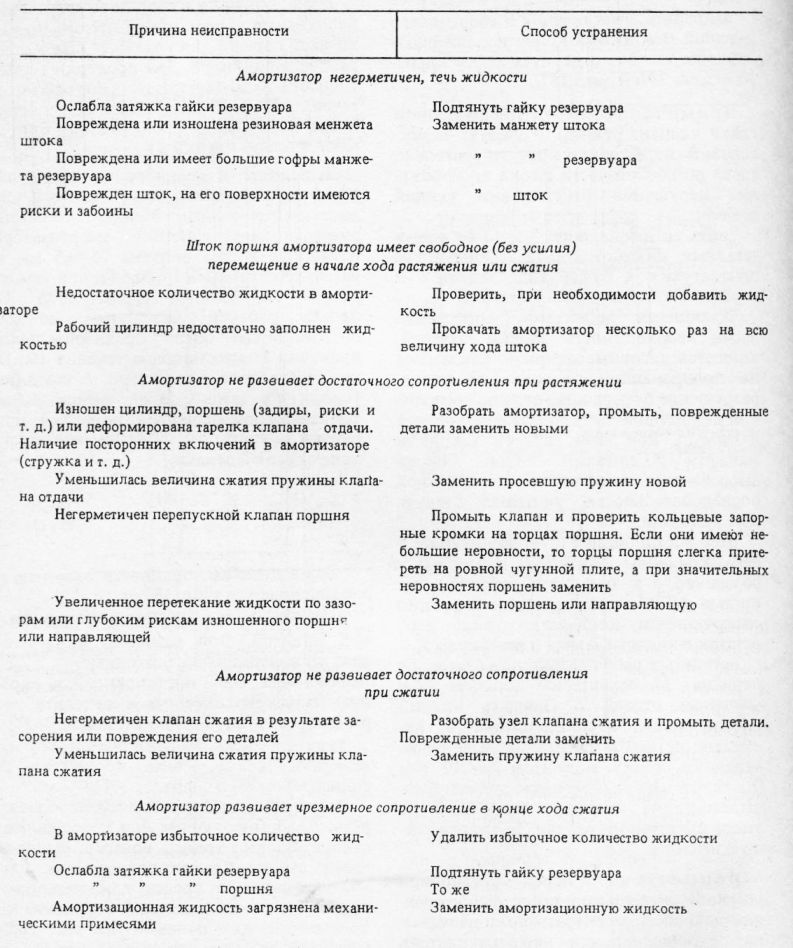

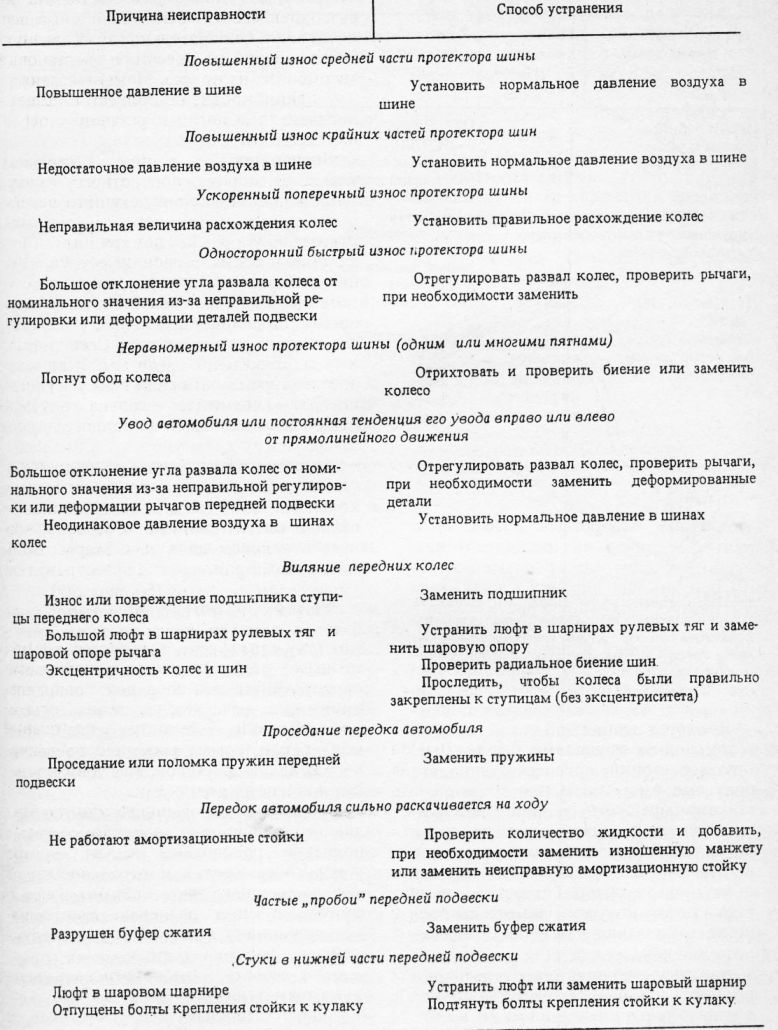

Таблица 1. Возможные неисправности амортизатора, их причины и способы устранения

Рис. 10. Выпрессовка сайлент-блока из рычага передней подвески:

1 – оправка; 2 – сайлент-блок; 3 – рычаг; 4 – подставка; 5 — основание

Тщательно проверить шаровый шарнир стойки. Качание пальца от усилия руки должно быть во всех направлениях без люфта. На ходовом автомобиле люфт пальца (без разборки) можно определить покачиванием рычага из смотровой ямы в вертикальном направлении. Незначительный пюфт шарового пальца можно устранить за счет вдавливания средней части заглушки с последующей посадкой завальцованной части (показано на рис. 151 стрелками). Вдавливание и посадка выполняются молотком через проставку. Если люфт в шаровом шарнире значительный и на ходу вызывает стуки, заменить шарнир новым. Проверить состояние защитного чехла шарового шарнира. При обнаружении разрыва или незначительной трещины чехол заменить новым.

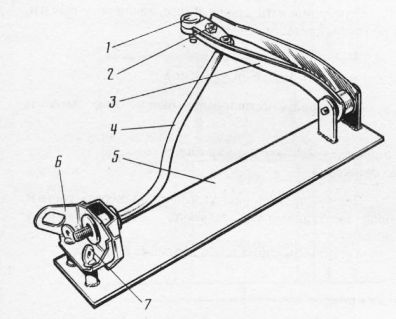

Сборку рычага с реактивной штангой производят в обратной последовательности на специальном приспособлении для получения при сборке стабильности размера 535,2 ±1,4.

Рис. 11. Запрессовка сайлент-блока в гнездо рычага передней подвески:

1 — оправка запрессовки сайлент-блока в рычаг; 2- оправка для запрессовки сайлент-блока в кронштейн реактивной штанги; 3 — сайлент-блок рычага; 4 — стакан направляющий; 5 — рычаг; 6 — подставка; 7 – основание

Рис. 12. Положение сайлент-блока после запрессовки:

1 — сайлент-блок; 2 — кронштейн реактивной штанги; 3 -рычаг;

А — равномерное выступание буртов сайлент-блока

Для сборки надо:

— установить кронштейн на круглые стойки приспособления (на овальные выступы) и плотко закрепить гайками-барашками. При этом следует обратить особое внимание на то, что овальные отверстия кронштейна полностью сели на овальные выступы стоек;

— установить рычаг стороной сайлент-блока между двумя щечками и закрепить болтом (болт для крепления рычага на автомобиле);

— ввести резьбовую часть реактивной штанги в сайлент-блок кронштейна, предварительно надев плоскую шайбу, а с противоположной стороны двумя болтами закрепить шарнир шаровой опоры 1 вместе с рычагом и реактивной штангой. Затянуть гайки моментом 44…56 Н-м (4,4…5,6 кгс-м). Надеть на резьбовую часть плоскую шайву и завернут u гайку. Окончательно гайку затянуть после сборки подвески и постановки автомобиля на колеса.

Рис. 13. Приспособление для сборки рычага передней подвески с реактивной штангой

Рис. 14. Предварительная сборка в приспособлении рычага передней подвески с реактивной штангой:

1 — шаровой шарнир; 2 — гайка крепления штанги и шарового шарнира к рычагу; 3 — рычаг с сайлент-блоком в сборе; 4 — реактивная штанга; 5 — приспособление для сборки; б — кронштейн с сайлент-блоком в сборе; 7 — винт

Подшипники ступиц передних колес. В корпус поворотного кулака запрессован подшипник ступицы нерегулируемой конструкции, шариковый, радиально-упорный, двухрядный. Подшипник с обеих сторон имеет уплотнение, заложенная внутрь смазка рассчитана на весь срок службы. Наружная обойма подшипника цельная, а внутренняя состоит из двух колец. Осевой зазор в подшипнике 0,04…0,06 мм. Этот зазор обеспечивается затяжкой гайки ступицы, которая перемещает кольца внутренней обоймы вдоль оси до полного выбора зазора между кольцами.

В поворотном кулаке подшипник фиксируется с обеих сторон стопорными кольцами. Для защиты подшипника от пыли и влаги с наружной стороны корпуса в поворотный кулак запрессованы грязеотражатели. Грязеотражатель запрессован в ступицу.

Затяжку гайки подшипника производят динамометрическим ключом моментом 147 до 194 Н-м (от 15 до 20 кгс-м). При затяжке одновременно необходимо проворачивать колесо в двух направлениях 4…5 раз. После окончательной затяжки гайки законтрить ее, вдавив юбку гайки в пазы хвостовика шарнирного вала с двух сторон. Места вдавливания а показаны стрелками.

Для замены изношенного или поврежденного подшипника необходимо снять с подвески поворотный кулак. Снятие поворотного кулака и отсоединение от него шарнирного вала описаны выше в соответствующих разделах.

Выпрессовка подшипника выполняется в следующей последовательности:

— выпрессовать из поворотного кулака грязеотражатели и при помощи специальных плоскогубцев с заостренными губками сжать и снять стопорные кольца;

— установить поворотный кулак 18 с наружной стороны на цилиндрическую подставку с внутренним диаметром 65 мм и при помощи оправки с наружным диаметром 63,5 мм выпрессовать подшипник 19.

Таблица 2. Возможные неисправности передней подвески, их причины и способы устранения

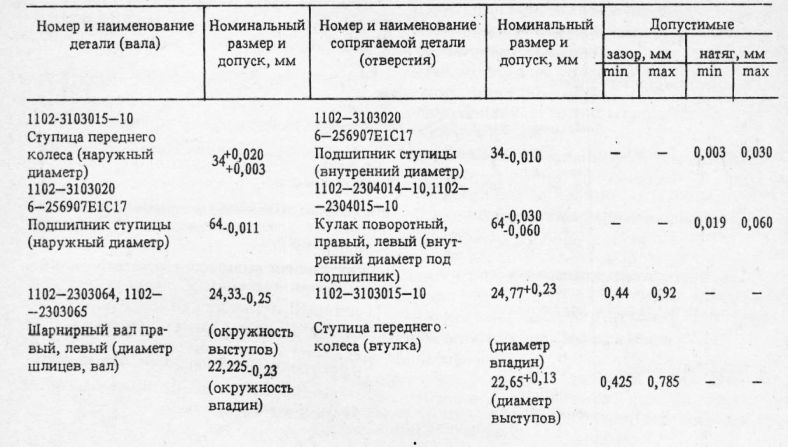

Таблица 3. Номинальные размеры, допуски, зазоры и натяги в основных сопряженных деталях ступицы переднего колеса, обеспечиваемые при заводской сборке

При запрессовке нового подшипника необходимо смазать внутреннюю поверхность кулака тонким слоем смазки, установить в корпус внутреннее стопорное кольцо и запрессовать подшипник при помощи оправки (указанной выше) до упора в стопорное кольцо. Установить второе стопорное кольцо.

Запрессовать с обеих сторон поворотного кулака грязеотражатели, как показано на рис. 7, – внутренний грязеотражатель с внутренней стороны, наружный с наружной. Запрессованный грязеотражатель должен иметь плотную посадку и не проворачиваться в гнезде. Для более плотной посадки необходимо нанести мелкое кернение на посадочное место грязеотражателя с последующей его запрессовкой в гнездо.

Возможные неисправности передней подвески приведены в табл. 2.

Номинальные размеры при запрессовке подшипника даны в табл. 3 (для контроля).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт и регулировка передней подвески ЗАЗ-1102"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы