Строй-Техника.ру

Строительные машины и оборудование, справочник

Производят следующие виды текущего ремонта: местных повреждений обкладок; сквозных повреждений лент; бортов и расслоившихся кромок каркаса.

Текущий ремонт конвейерных лент производят непосредственно на конвейере методом холодной или горячей вулканизации.

При всех видах ремонта необходимо очистить ремонтируемое место от грязи и пыли, промыть и при необходимости просушить вулканизационными плитами, феном или инфракрасными лампами.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Ремонт резинотканевых лент методом горячей вулканизации. При ремонте местных повреждений обкладок первоначально вокруг поврежденного участка мелом наносят контур, отстоящий на 40—50 мм от границ повреждения, по которому ножом срезают обкладку до тканевой прокладки. С помощью шероховального станка шерохуют ремонтируемое место. Зашерохованные поверхности очищают от пыли и крошек резины, протирают растворителем, просушивают и промазывают дважды клеем.

В соответствии с размером контура поврежденного участка из сырой резины (из резиновой пластины с подслоем при холодной вулканизации) вырезают заплату толщиной на 1,5— 2,0 мм более толщины ремонтируемой обкладки (при холодной вулканизации резиновая пластина с подслоем равна толщине обкладки).

Подготовленную заплату накладывают на ремонтируемое место и прикатывают роликом или пробивают резиновым молотком от середины к краям.

Заплаты вулканизируют в переносных вулканизационных прессах или с помощью специального приспособления (струбцин) при температуре 140+2 °С, продолжительностью 25 мин Для заплаты толщиной 2—4 мм и 30 мин для заплаты толщиной 5—6 мм.

Ремонт сквозных повреждений конвейерных лент. Незначительные сквозные (50—100 мм) повреждения Ремонтируют на конвейере в зоне минимального натяжения лент. На участке сквозного повреждения делают разметку ремонтируемого места с помощью шаблона. Для разметки необ ходнмо иметь набор шаблонов ромбической формы или вытд. нутые яйцевидные овалы различных размеров. Причем дЛя каждого типоразмера шаблона необходимо иметь заранее заготовленные заплаты из ткани, соответствующей ткани сердеч. ника ленты.

При разметке наложенный на ремонтируемое место шаблон должен перекрывать сквозное повреждение не менее чем на 15—20 мм. Разделку поврежденного места производят ступенями по шаблону, начиная с резиновой обкладки. Тканевые прокладки подрезают ножом по внутреннему контуру шаблона так, чтобы не повредить нижележащую прокладку. Последнюю тканевую прокладку сохраняют. На рабочей обкладке по всему периметру срезают фаску 15—30 мм. Затем шерохуют весь раздельный участок и обкладку нерабочей поверхности стороны на расстоянии 80—100 мм от границы повреждения, очищают от резиновой крошки и пыли и протирают бензином. После испарения растворителя дважды наносят клей с последующей просушкой после каждой промазки до исчезновения липкости. Одновременно подготавливают и соответствующие заплаты. При ремонте сердечника заплаты накладывают послойно снизу вверх, прикатывая роликом каждый слой. Направление нитей основы заплаты и ленты должны совпадать. После наложения и прикатки всех тканевых прокладок на всю ремонтируемую площадь с рабочей и нерабочей поверхности ленты накладывают обкладочную резину толщиной 1,5—2 мм более толщины обкладки ленты и прикатывают роликом или прибивают резиновым молотком.

Вулканизацию ведут в переносном прессе или с помощью струбцин. Продолжительность вулканизации такая же, как и при вулканизации стыков резинотканевых лент.

Продольные порезы конвейерной ленты ремонтируют с применением накладки из такого типа ленты, как и ремонтируемая, предварительно разделенной пополам. Для этого по обе стороны от продольного пореза производят ступенчатую разделку ленты на половину ее толщины (число прокладок). Длина разделки должна превышать длину пореза на суммарную длину продольных ступенек. Длину поперечной ступеньки обычно принимают 50—80 мм, а продольной в 2 раза больше.

Перед началом разделки на ленту симметрично порезу наносят контур накладки. Вокруг контура снимают рабочую резиновую обкладку по периметру на ширину 30—40 мм. Зачистку ступенек ленты и накладки, промывку, промазку и наложение прослоечной резины производят так же, как при стыковке концов способом горячей вулканизации, только перед промывкой порез обшивают кордовой нитью ткани каркаса особопрочной конвейерной ленты. С нерабочей стороны обкладку снимают на ширину 50—60 мм. Вулканизацию производят в стационарном или переносном прессе при температуре 140+2 °С. Продолжительность вулканизации выбирают из графика.

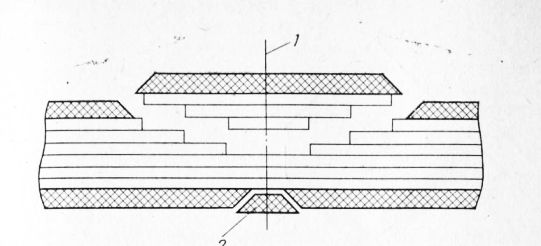

Рис. 1. Схема разделки ленты при ремонте продольного порыва:

1 — ось продольного порыва; 2 — обкладочно-заделочная резина

Ремонт бортов и расслоившихся кромок каркаса. Для ремонта расслоившихся кромок каркаса конвейерной ленты в вулканизационной мастерской необходимо иметь специальные вулканизационные аппараты. В состав одной секции такого аппарата входят: две нагревательные плиты размером 325X1060X35 мм, три струбцины с упорными подкладками, набор формирующих планок различной толщины, три клина, которые вставляют между ограничительной планкой и ребром струбцины.

Борты и расслоившиеся кромки можно ремонтировать как в вулканизационной мастерской, так и непосредственно на конвейере.

С места разрушения борта и расслоения кромок удаляют обкладочную резину, срезают под углом 45° кромки резиновых обкладок и бортов и шерохуют их электрической шлифовальной машинкой с гибким валом. Между расслоившимися прокладками удаляют пыль, зачищают металлической щеткой вручную и промывают растворителем. После испарения растворителя ремонтируемый участок 2—3 раза промазывают клеем с последующей просушкой после каждой промазки. Чтобы прокладки раньше времени не слипались, между ними устанавливают деревянные распорки. После просушки эти распорки удаляют, а прокладки склеивают между собой. В местах, где снята резиновая обкладка, укладывают обкладочную резину. Превышение ее над поверхностью резиновой обкладки и над бортами должно составлять 1,5—2 мм. Затем ремонтируемую поверхность заклеивают бумагой, сверху и снизу накладывают нагревательные плиты, ограничительную планку, зажимают струбцинами и фиксируют ограничительную планку с помощью клиньев. Продолжительность вулканизации выбирают из графика.

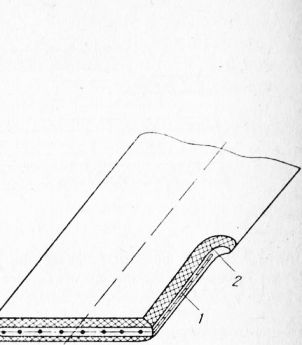

Рис. 2. Схема разделки ленты при ремонте борта:

1 — армировочный трос; 2 — обкладка

Ремонт резинотросовых конвейерных лент методом горячей вулканизации. При ремонте методом горячей вулканизации применяют те же растворители, что и при стыковке лент, при этом ремонтируют поперечные трещины; обкладки ленты; повреждения борта; сквозные продольные порывы; тросовый каркас.

При всех видах ремонта необходимо очистить ремонтируемое место от пыли и грязи, промыть и при необходимости просушить.

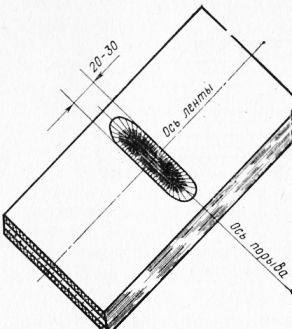

Ремонт поперечных трещин обкладки ленты. При ремонте поперечных трещин обкладок в ленте по всей длине трещины срезают обкладку так, чтобы на месте трещины образовалась канавка вплоть до обнажения тросовой основы, если глубина трещины доходит до нее. Фаску срезают шириной 20—30 мм.

Обнаженные поверхности тщательно шерохуют, очищают от пыли и крошек резины, протирают растворителем, просушивают и промазывают клеем с последующей сушкой.

На обнаженный трос накладывают подготовленную прослоечную резину толщиной 1,5 мм, а затем — обкладочную заплату толщиной на 1,5—2 мм больше толщины ремонтируемой обкладки.

Рис. 3. Схема разделки ленты при ремонте продольных трещин

После отделки и выравнивания краев заплату прикатывают роликом или пробивают резиновым молотком. Выступающие края заплаты обрезают ножом. Подготовленное место вулканизируют в прессе или специальном приспособлении с применением узких плит при температуре 140+2 °С. Продолжительность вулканизации при толщине заплаты 2—4 мм — 25 мин, при толщине 4—6 мм — 30 мин. Давление в прессе (приспособлении) снижают после того, как температура в плитах достигает 60—70 °С.

Ремонт обкладок ленты. Отслоения, срывы наружных обкладок ленты ремонтируют, как и поперечные трещины обкладок. При ремонте обкладок небольших размеров применяют струбцины.

Ремонт повреждений борта. Повреждения резиновых бортов ленты скашивают ножом под углом 35°. При повреждении тросов их концы срезают от того места, где резина не повреждена. Ремонтируемую поверхность тщательно шерохуют, дважды промазывают клеем с просушкой после каждой промазки. Промазанную клеем и просушенную каландрованную резину накладывают на поврежденное место послойно с прокаткой роликом так, чтобы толщина борта в этом месте была больше толщины ленты на 1,5—2 мм. Ремонтируемый борт плотно зажимают между ограничительной планкой и плитами вулканизационного приспособления и фиксируют ограничительную планку клиньями.

Продолжительность вулканизации при температуре 140± ±2 °С выбирают из графика. По окончании цикла вулканизации пресс должен быть охлажден до 60—70 °С.

Ремонт продольных порывов ленты. Ремонт сквозных продольных порывов ленты выполняют, как показано на рис. 7.8. Технология ремонтов продольных порывов аналогична ремонту обкладок ленты и осуществляется в следующей последовательности: разделка поврежденной части обкладок, шероховка, протирка растворителем, просушка, нанесение клея с просушкой после каждой промазки, наложение сырой резины, вулканизация. Вулканизацию производят узкими плитами с применением специального гидравлического приспособления для ремонта конвейерных лент или струбцин. Продолжительность вулканизации выбирают из графика.

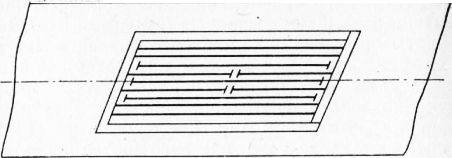

Рис. 4. Схема укладки новых тросов при ремонте ленты

Временный ремонт продольных сквозных порывов ленты производят, вбивая специальные скобы и загибая их с захватом двух и более тросов. Скобы располагают друг от друга на расстоянии 300—500 мм.

Ремонт каркаса ленты. В случае образования на резиновой ленте, находящейся в эксплуатации, сквозных порывов и пробоев с разрушением тросов несущего каркаса, рекомендуют в месте порывов производить стыковку ленты.

В практике эксплуатации резинотросовых лент порванные тросы ремонтируют в количестве 1—2 шт за счет укладки внахлестку дополнительного троса. При значительном повреждении тросовой основы восстановительный ремонт этого места невозможен и для дальнейшей эксплуатации ленты требуется изготовление стыка в поврежденном месте.

При повреждении двух смежных тросов, участок каркаса освобождают от резины, снимают по периметру ремонтируемого участка фаску под углом 30°, шерохуют фаски, промывают растворителем, просушивают, дважды промазывают клеем с просушкой после каждой промазки. На нижние плиты вулканизационного аппарата укладывают подготовленную обкладку из сырой резины, состоящую из обкладочной и прослоечной резины. Толщина обкладки должна быть на 0,5—1,0 мм больше обкладки ленты. Она закрывается по месту со срезами фасок.

Рабочую поверхность обкладки освежают растворителем и просушивают. Совмещение фаски обкладки и ленты по периметру прибивают резиновым молотком.

Между поврежденными и вставляемыми тросами приклеивают полоску прослоечной резины толщиной 1,5—2,0 мм. На уложенные тросы накладывают верхнюю обкладочную резину, ремонтируемую поверхность прибивают резиновым молотком, покрывают тканью.

Ремонтируемое место вулканизируют в прессе при температуре 140+2 °С и давлении не менее 980 кПа.

Продолжительность вулканизации выбирают из температурного графика. По окончании цикла вулканизации пресс должен быть охлажден до 60—70 °С.

При вырыве одного троса обнаженные концы обрезают до места, где резиновая обкладка вокруг троса осталась неповрежденной. В месте троса вырезают канавку. Дальнейшие операции выполняют, как и при ремонте поперечных трещин ленты. ^

Ремонт конвейерных лент пастами-герметиками.

Техническая характеристика. Пасты-герметики марок 14-У-9, 14-У-10, 14-У-11, 14-У-12 выпускают по ТУ 38—405514—83. Герметики 14-У-9, 14-У-10 предназначены для ремонта лент общего назначения и теплостойких: 14-У-11, 14-У-12 — огнестойких лент. Пасты-герметики – компонентны, в их состав входят: герметизирующая паста (черного цвета) и отвердитель — жидкость оранжевого цвета, либо паста белого цвета. Пасты-герметики работоспособны в интервале температур от —60 °С до 100 °С и отвердевают после смещения компонентов в течение 24 час, при температуре 23+5 °С за 4—5 час при прогреве ленты до 70 °С.

Проведение ремонта. Поврежденный участок ленты подготавливают, как и при ремонте горячим способом.

В емкость с герметизирующей пастой вводят отвердитель в соотношении частей по массе.

Компоненты пасты тщательно перемешивают до получения однородной по цвету и консистенции массы. Пасту-герметик наносят шпателем на ремонтируемый участок, тщательно втирая

начальный слой. Заполняют пастой весь объем поврежденного места. При стенании пасты на наклонных участках ленты, место ремонта накрывают обезжиренной тканью.

Правила хранения паст-герметик. Поставка производится комплектно: герметизирующая паста в емкостях до 40 л, от-вердитель в емкостях 0,5 л.

Срок хранения герметизирующей пасты — 6 мес, отвердителя—12 мес. После истечения гарантийного срока хранения определяют их годность на образцах.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт конвейерных лент"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы