Строй-Техника.ру

Строительные машины и оборудование, справочник

Узлы транспортных машин горнорудных шахт характеризуются наличием большого числа подшипников, причем последние отличаются значительной типоразмерностью и конструкцией.

Повреждения подшипников и узлов бывают самого различного характера (изнашивание или механическое повреждение шариков или роликов, наружной или внутренней обоймы, сепаратора), что определяет разнообразие их ремонтных работ.

В случае разрушения элементов подшипника (шариков, роликов, колец) наблюдают повышенный шум, сопровождаемый резким скрежетом и значительным нагревом корпуса подшипника. Причем это легко определяют при повышенной частоте вращения, когда малозаметный легкозвенящий шум превращается в дребезжащий, ударный. Вызывающий сомнение с точки зрения надежности работы подшипник следует извлечь и тщательно осмотреть.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При этом подшипник следует окунуть в 10%-ный раствор масла в бензине и тщательно промыть. Очищенный подшипник устанавливают- в горизонтальное положение и, вращая наружное кольцо и удерживая внутреннее, проверяют его состояние. При вращении подшипника должен быть слышен глухой шипящий звук, не превышающий шум эталонного подшипника.

Пригодным к дальнейшей эксплуатации следует считать подшипник, у которого нет трещин, царапин и раковин на шариках, роликах и кольцах.

Бракуют подшипники при:

— трещинах и выкрашивании металла на кольцах и телах качения;

— цвете побежалости в местах качения;

— выбоинах и отпечатках (лунках) на беговых дорожках колец;

— глубокой коррозии, шелушении металла, чешуйчатых отслоениях на беговых дорожках и телах качения;

— надломах, сквозных трещин на сепараторах, отсутствии или ослаблении заклепок на сепараторах, забоинах и вмятинах на сепараторе, препятствующих плавному вращению подшипника;

— неравномерном износе беговых дорожек;

— образовании «елки» в упорных и радиально-упорных подшипниках;

— ступенчатой выработки рабочей поверхности колец заметной на глаз или ощутимой пальцами.

Поврежденные поверхности желобов обойм подшипников можно ремонтировать двумя способами. Первый предусматривает наплавку изношенных поверхностей с последующей механической обработкой. Второй применяют, когда ремонтируемая деталь имеет большую толщину, при этом на ремонтируемых желобах выполняют проточки, в которые запрессовывают втулки, имеющие желоба номинальных размеров. Толщина стенки ремонтной втулки должна быть не менее 5 мм.

Не следует допускать чрезмерного изнашивания шариков или роликов в подшипниках. Подшипник, имеющий даже один вышедший из строя шарик или ролик, заменяют.

Как правило, изношенные элементы качения — шарики или ролики, не ремонтируют, а заменяют новыми.

Для предотвращения разрушения подшипников и повреждения посадочных мест сопрягаемых деталей подшипникового узла рекомендуют допускаемую величину радиальных зазоров в подшипниках качения.

На практике осевые и радиальные зазоры проверяют специальными приспособлениями.

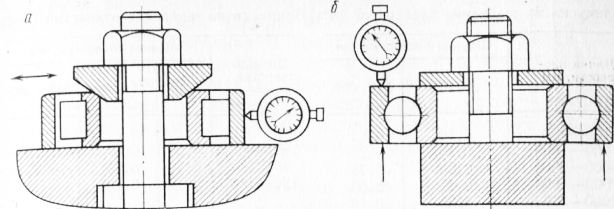

Технология определения зазоров следующая. Внутреннее кольцо закрепляют специальной шайбой в приспособлении, а к наружному подводят ножку индикатора, закрепленного в штативе. Перемещая наружное кольцо подшипника в направлении ножки индикатора, определяют по шкале величи ну радиального зазора. Измеряют в четырех положениях (точных) подшипника, проворачивая наружное кольцо на 90°. За окончательную величину радиального зазора принимаем среднее значение четырех измерений.

Осевой люфт радиальных подшипников измеряют с помощью другого приспособления. В этом случае, подобно рассмотренному, после фиксации внутреннее кольца, наружное перемещают вверх, фиксируя при этом показания индикатора. Замеряют в четырех положениях наружного кольца (че рез каждые 90°). За окончательное значение принимают среднее из четырех.

Рис. 1. Приспособление для проверки зазора в подшипниках:

а — осевого; б — радиального

Осевой люфт в обе стороны у радиальных подшипников с наружным диаметром от 60 до 100 мм рекомендуют 0,3 мм, а подшипников диаметром свыше 100 мм— 0,4 мм.

При ремонте подшипников скольжения для наплавки используют оловяпистый баббит и высокосвинцовистую бронзу.

Перед шабрением вкладыши, залитые баббитом, проверяют на отставание баббита от тела вкладыша. Для этого вызывавший сомнение вкладыш помещают на несколько часов в керосин или горячее масло. Если прилегание неплотное, то при нажатии на баббит в насухо вытертом подшипнике появляется керосин или масло. Затем проверяют прилегание вкладыша к валу. В данном случае на вкладыш наносят тонкий слой краски, а затем его устанавливают на вал и несколько раз проворачивают в обе стороны, после этого снимают вкладыш и шабером снимают места, покрытые краской. Пригонку вкладышей к корпусам подшипников производят следующим образом. Вкладыш устанавливают в корпус подшипника и щупом проверяют прилегания к «постелям». Прилегание должно быть плотным, без зазоров (щуп 0,03—0,05 мм не должен проходить). В случае отсутствия этого требования приступают к шабрению. Перед шабрением поверхность вкладыша, прилегающую к «постели», покрывают тонким слоем краски, вкладыш вкладывают в корпус подшипника и проворачивают в обе стороны. Окрашенные места корпуса снимают шабером. Шабрят обычно в два или три приема. При первом приеме работают широким шабером (20—30 мм), снимая слой металла толщиной 0,02—0,05 мм, при втором — более узким (15—20 мм), снимая слой толщиной 0,01—0,02 мм. В случае необходимости получить высокую точность используют узкий шабер (12 мм), снимая слой толщиной 0,005 мм.

Качество обработки определяется числом пятен, приходящихся на площадь контрольной рамки размером 25×25 мм. Пятна должны быть мелкими и нормально распределенными по поверхности. На вкладышах достаточно обработанной считается поверхность с числом пятен 6—12 на площади 25 X Х25 мм2.

Если обработке подвергают ровную поверхность, то при грубом шабрении достаточно наличия 6—15 пятен; при обычном— 25 пятен; при точном — 30—40 пятен.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт подшипниковых узлов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы