Строй-Техника.ру

Строительные машины и оборудование, справочник

Для получения качественного защитно-декоративного покрытия отремонтированного кузова необходимо выбрать схему технологического процесса окраски. Наименование и состав внешней эмали при ремонтной окраске кузова определяются системой его окраски на предприятии-изготовителе, и, как правило, по химическому составу они должны быть однородны. Грунтовки и шпатлевки подбирают в зависимости от выбранного покрывного состава эмали.

В случае, если надо нанести эмаль на той же основе, которой был покрыт кузов на предприятии-изготовителе, например по условиям сушки или при исправлении небольших дефектов, можно использовать другие эмали, но необходимо учитывать их сочетаемость. Например, дефекты на покрытиях из меламино-алкидных эмалей можно исправлять нитроэмалью. Дефекты покрытий из нитроэмали исправлять меламиноалкидной эмалью нельзя.

Для проведения полного объема работ по ремонтной окраске кузова выполняют следующие операции:

— подготовляют поверхность кузова к окраске; приготовляют материалы к нанесению на кузов; грунтуют, шпатлюют, шлифуют наружные поверхности кузова, наносят первый (выявительный) слой эмали; локально шпатлюют и шлифуют;

— наносят несколько слоев эмали; сушат покрытие; шлифуют и полируют; контролируют качество окраски; наносят противокоррозионные мастики.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Подготовка поверхности к окраске

Подготовка поверхности кузова к окраске предусматривает удаление старого лакокрасочного покрытия и продуктов коррозии, обезжиривание, защиту поверхностей, не подлежащих окраске, и другие работы.

Удаляют старое покрытие в тех случаях, когда кузов или его отдельные части (панель, капот, крыло, дверь и т. д.) ранее неоднократно перекрашивались или были окрашены нитроэмалью, когда необходимо его перекрасить полностью, а также при наличии значительных подпленочных коррозионных повреждений, вспучивания покрытия, многочисленных сколов, Царапин и т. д. Характерный признак подпленочной коррозии точечные пятна ржавчины, проступающие через покрытие.

Для снятия старой краски чаще всего применяют механический и химический способы. При механической очистке пользуются ручным или механизированным инструментом, например металлическими щетками, скребками, шлифовальным или карборундовым камнем, шкуркой и т. п. Механический способ наиболее простой, однако он очень трудоемок и неудобен при очистке труднодоступных мест, а также поверхностей кузова сложной конфигурации. В некоторых случаях для предварительного размягчения прочно держащихся покрытий перед их механическим удалением используют различные смывающие составы. Смывками пользуются и в тех случаях, когда краску с кузова удаляют полностью, например, когда кузов несколько раз перекрашивали и образовалось толстое многослойное покрытие или если на нем есть места, окрашенные нитроэмалью.

Порядок работ по снятию старой краски следующий. Кузов обмывают водой, протирают ветошью, обдувают сжатым воздухом и сушат в естественных условиях. Наносят кистью типа КФК-25 или шпателем равномерный слой смывки СП-7 или СПС-1 на поверхность окрашенного кузова толщиной 1 … 3 мм. Норма расхода смывки на один слой покрытия составляет 300 г/м2. Через 30 … 40 мин удаляют старое размягченное покрытие шпателем. В течение этого времени проводят острием шпателя по покрытию, что способствует проникновению смывки под пленку, ее набуханию и отслаиванию. После полного удаления старого покрытия металлическую поверхность кузова протирают ветошью, смоченной уайт-спиритом, для снятия остатков смывки или размягченной старой краски. Норма расхода уайт-спирита на протирку составляет 50 г/м2. Затем поверхность кузова промывают водой, используя ветошь, обдувают сжатым воздухом и сушат в естественных условиях. Небольшие корродированные участки поверхности кузова, обработанные смывкой, зачищают до металла шлифовальной машинкой с крупнозернистой шкуркой. Норма расхода шкурки составляет 0,1 м2 на 1 м2 поверхности кузова. После механической зачистки поверхность кузова моют водой, обдувают сжатым воздухом и сушат в естественных условиях. Если за один раз полностью удалить старое покрытие с помощью смывки не удалось, то эти работы повторяют. Снятый с поверхности кузова набухший слой старого покрытия собирают в герметичную тару. Пока не испарился растворитель, его можно вторично использовать для снятия старых покрытий с других кузовов и тем самым сэкономить смывку.

При использовании индивидуальных растворителей или смывок, не содержащих загустителей и парафина, целесообразнее применять метод примочек. Для этого подлежащее удалению покрытие накрывают салфеткой, смоченной растворителем, и плотно прижимают ее к поверхности. Высыхающую салфетку на поверхности кузова периодически увлажняют.

Удаление ржавчины с поверхности кузова осуществляют механическим способом или с помощью химических растворов. При механическом способе используют различный механизированный инструмент или очищают металл вручную стальными щетками или шлифовальной шкуркой. Удаление небольшой ржавчины вручную производят крупнозернистой шлифовальной шкуркой. Для облегчения работы и уменьшения пылеобразова-ния проводят мокрую чистку. Поверхность очищаемого металла смачивают уайт-спиритом или керосином и шлифуют как обычно. Свежеочищенная поверхность металла легко ржавеет, поэтому не следует оставлять очищенные поверхности на длительное время без нанесения покрытия.

Химический способ удаления ржавчины предусматривает использование различных преобразователей ржавчины, которые переводят продукты коррозии в неактивное состояние. Преобразователи ржавчины наносят на поверхность, не удаляя предварительно ржавчины, и через 12 … 24 ч поверхность считается готовой для нанесения грунтовки. Преобразователь ржавчины не должен взаимодействовать с окалиной, а максимальная толщина ржавчины не должна превышать 80 … 100 мкм. При более глубоких повреждениях поверхность обрабатывают пастой, содержащей 8 … 9% красной кровяной соли, 2… 3% патоки, 4 … 6% эмульгатора ОП-7, остальное — ортофосфорная кислота. Обработанную пастой поверхность кузова нейтрализуют водным раствором мела. В случае использования грунтовки-преобразователя ржавчины продукты коррозии не удаляют.

По высушенному слою грунтовки-преобразователя обязательно нужно нанести обычную грунтовку (ГФ-021 или ФЛ-ОЗК).

Обезжиривание поверхности кузова применяют для удаления следов смазочных материалов и жировых загрязнений. Для обезжиривания окрашиваемой поверхности применяют уайт-спирит или очищенный бензин. Поверхность кузова протирают кистью или хлопчатобумажной ветошью, смоченной растворителем, а затем сушат в естественных условиях. В процессе обезжиривания на поверхности кузова не должны оставаться ворсинки от ткани.

Для проверки чистоты поверхности перед окраской на отсутствие жировых загрязнений, пыли и влаги ее протирают чистой фильтровальной бумагой. Если на фильтровальной бумаге остаются следы жира или грязи, то поверхность промывают еще раз растворителем.

Защиту поверхностей, не подлежащих окраске, выполняют Для предотвращения попадания лакокрасочных материалов на неокрашиваемые поверхности кузова. Детали, которые можно снять (капот, крышку багажника, двери), лучше окрашивать отдельно. Если окраску отдельной части кузова выполняют, не снимая ее, то рядом расположенные поверхности кузова закрывают от попадания лакокрасочного материала с помощью трафаретов из картона или бумаги либо покрывают слоем вазелина или защитной пасты. Состав (в% по массе) такой защитной пасты включает: глицерин — 30, декстрин — 20 мел — 40, вода — 10. Пасту и вазелин наносят волосяной кистью! Необходимо следить за тем, чтобы паста не попала на поверхности, подлежащие окраске, так как на таком месте краска держаться не будет. Попавшую на окрашиваемую поверхность пасту или вазелин снимают ветошью, а затем это место тщательно обезжиривают тампоном, смоченным бензином. Пасту смывают водой, а вазелин — бензином после того, как последний слой краски хорошо высохнет. Трафареты из бумаги или картона вырезают с учетом формы защищаемой ими части кузова и прикрепляют к нему вазелином или липкой лентой.

При устранении дефекта лакокрасочного покрытия на какой-либо части кузова (дверцы, крышка багажника, капот, крылья) лучше перекрашивать целиком указанную часть либо до границы: выступ, накладка и прочее, которые зрительно разграничивают старую и вновь окрашенную поверхность. Иначе пятно новой краски будет обязательно заметно.

Если кузов окрашивают в два цвета, то эмаль каждого цвета наносят и сушат отдельно. Четкости разграничительной линии в таком случае достигают наклеиванием склеивающей ленты по границе раздела цветов. Остальную поверхность кузова защищают бумагой или пастой.

Склеивающую ленту и бумагу с поверхности кузова снимают сразу после окончания окраски до горячей сушки. Это вызвано тем, что при горячей сушке клей со склеивающей ленты может оставить на краске несмываемые следы.

Приготовление лакокрасочных материалов

Приготовление лакокрасочных материалов предусматривает подбор колера эмалей, применяемых для ремонтной окраски кузовов, а также разбавление их растворителями или разбавителями до необходимой рабочей вязкости.

Подбор колера заключается в получении необходимого цветового оттенка эмали путем смешения основных цветов однопигментных эмалей в определенной массовой пропорции.

Цветовая гамма эмалей, применяемых для окраски кузовов легковых автомобилей, очень широка и разнообразна. Поэтому при окраске отдельных частей кузова возникает необходимость подбора колера эмали, максимально приближенного по яркости, цветовому тону, насыщенности к основному цвету эмали, которым был ранее окрашен автомобиль, что является важнейшим фактором, определяющим качество отделки кузова.

При подборе колера необходимо принимать во внимание следующие факторы:

— после сушки возможно изменение оттенка эмали в сторону потемнения;

— лакокрасочные покрытия имеют свойство подвергаться старению, т. е. изменению цвета под влиянием воздействий окружающей среды (солнечное излучение, колебание темпера-туры, влажность, наличие соли на дорогах и промышленные загрязнения), и поэтому при ремонтной окраске одного и того же кузова с разными сроками и условиями эксплуатации автомобилей пропорции смешиваемых основных цветов изменяются;

— после смешивания основных компонентов смесь необходимо тщательно перемешать;

— большое значение в ускорении процесса подбора колера эмали имеют индивидуальные качества исполнителя (степень цветовосприятия, навык в работе, умение быстро и безошибочно определить, какой из основных цветов нужно добавить для получения требуемого оттенка);

— цвет эмали подбирают только при естественном дневном освещении, избегая воздействия яркого солнечного света;

— емкости с приготовленными эмалями для окраски кузова хранят плотно закрытыми, поскольку испарение растворителя влияет на оттенки.

Окрашивают кузова легковых автомобилей меламиноалкидны-ми эмалями МЛ-1195 следующих основных цветов: белый, синий, зеленый, красный, вишневый, оранжевый, лимонный, желтый, красно-коричневый, горчичный, черный. В табл. 8 представлены составляющие компоненты эмалей и колера эмалей, используемые при окраске кузовов легковых автомобилей.

Подбор колера осуществляют в следующем порядке:

- перед началом работы, пользуясь табл. 8, определяют цвета эмалей, которые нужно смешать, чтобы получить требуемый колер;

— составляющие компоненты в указанной массовой пропорции смешивают в чистой металлической или фарфоровой посуде, тщательно перемешивая, применяя установку для перемешивания красок, весы и тару емкостью 1 … 5 л;

— доводят эмаль до рабочей вязкости 20 … 22 с по вискозиметру ВЗ-4, добавляя растворитель ксилол, применяя вискозиметр ВЗ-4 и секундомер;

— наносят эмаль в два слоя на металлическую пластинку размером не менее 70X120 мм, предварительно загрунтованную грунтом ЭФ-083 и зашлифованную мелкозернистой шлифовальной шкуркой;

— сушат пластинку при температуре 78 … 82° С в течение 0,5 ч в сушильном шкафу или сушильной камере;

— сравнивают путем визуального осмотра окрашенную пластину с основным цветом кузова;

- при необходимости коррекции цвета добавляют компоненты требуемых цветов основных эмалей по каплям, выполняя все предыдущие операции, до получения требуемого колера;

— закрывают герметично емкость с приготовленной эмалью и указывают на наклейке цвет эмали и дату приготовления.

Разбавление эмали до рабочей вязкости выполняют непосредственно перед нанесением на окрашиваемые поверхности, так как при длительном хранении эмалей часть пигмента выпадает в осадок, а на поверхности образуется плёнка. Перед началом окрасочных работ пленку тщательно удаляют, размешивают содержимое банки, добиваясь полной однородности эмали и ровного цвета. Если остались кусочки пленки, материал фильтруют через несколько слоев марли или капроновый чулок. Загустевшие эмали разбавляют растворителем или разбавителем до необходимой консистенции. При разбавлении эмали используют только тот растворитель, который указан на этикетке банки. Нельзя смешивать эмали неизвестного состава, так как это приведет к несовместимости компонентов лакокрасочных материалов и их порче.

Рабочую вязкость оценивают числом секунд, за которые 100 см3 лакокрасочного материала вытекают из вискозиметра. Рабочая вязкость эмали зависит от ее физико-химических свойств и способа нанесения. Для большинства окрасочных материалов рабочая вязкость при нанесении кистью составляет 30 … 60 с, а пневматическим распылением (без подогрева краски)— 16 … 20 с.

Нанесение грунтовок и эмалей

Для нанесения грунтовок и эмалей применяют пневматическое распыление и ручную окраску кистями.

Пневматическим распылением наносят примерно 70% выпускаемых лакокрасочных материалов. Способ позволяет наносить на окрашиваемые поверхности равномерные слои грунтовок и эмалей, в том числе очень жидких или быстросохнущих, производить окраску по недосушенным грунтовкам или по слою краски, имеющей отлип. При высокой производительности способ обеспечивает высококачественные декоративные покрытия на больших площадях.

Наибольшее применение при окраске отремонтированных кузовов имеют ручные краскораспылители. Несмотря на большое разнообразие конструкций, краскораспылители имеют одинаковый принцип действия.

При работе с ручным краскораспылителем необходимо соблюдать следующие основные правила:

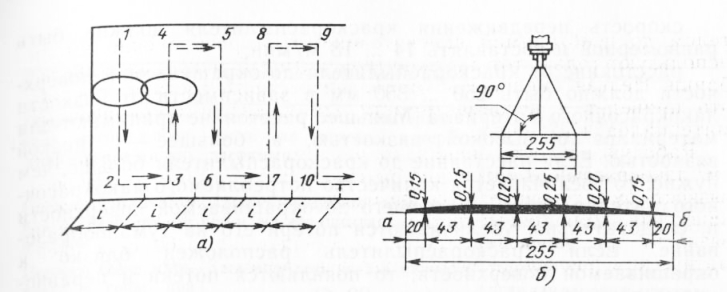

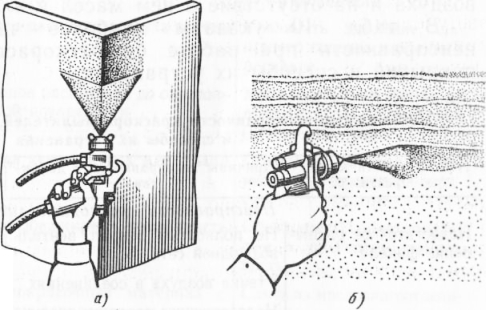

— для получения равномерного по толщине покрытия первый слой лакокрасочного материала наносят вертикальными полосами, а второй — горизонтальными;

— первую полосу наносят сверху вниз (участок 1 — 2 на рис. 91, а) до конца окрашиваемой поверхности или до определенной горизонтальной линии (участок 2— 3), а затем для наложения

— каждой следующей полосы руку с краскораспылителем перемещают вправо. В этот момент, отпустив курок распылителя, прекращают подачу краски и воздуха. Вторую полосу (участок 3 — 4) наносят снизу вверх и т. д. Для получения сплошного покрытия необходимо, чтобы край последующей полосы перекрывал предыдущую на небольшую ширину (5 … 8 мм);

— при окраске нельзя делать краскораспылителем волнообразные и петлеобразные движения. Распылитель держат перпендикулярно к окрашиваемой поверхности (рис. 91,6). Если Держать его под углом, то возрастает ширина отпечатка красочного факела и толщина покрытия будет неодинаковой. При перпендикулярном положении краскораспылителя покрытие имеет почти одинаковую толщину. Перемещение распылителя выполняют движением корпуса тела и Руки, а не кисти;

— при окрашивании выступающих частей и углов краскораспылитель располагают так, чтобы факел не выходил за контуры кузова;

— скорость передвижения краскораспылителя должна быть равномерной и составлять 14 … 18 м/мин;

— расстояние от краскораспылителя до окрашиваемой поверх, ности должно быть 250 … 350 мм в зависимости от вязкости лакокрасочного материала. Меньшее расстояние принимают дЛя материалов с высокой вязкостью, а большее — с низкой вязкостью. Если расстояние до краскораспылителя больше, чем нужно, то увеличивается количество потребляемого лакокрасочного материала, не долетевшего до окрашиваемой поверхности и, следовательно, увеличиваются потери его на туманообразо-вание. Если краскораспылитель расположен близко к окрашиваемой поверхности, то появляются потеки и неравномерно покрытые участки;

— давление сжатого воздуха на распыление нитроэмалей должно быть 0,25 … 0,35 МПа, меламиноалкидных эмалей 0,35 … 0,4 МПа. Особое внимание следует обращать на чистоту воздуха и на отсутствие в нем масел и влаги.

Для очистки краскораспылителя не следует использовать щелочные растворы, так как они оказывают агрессивное действие на металл, из которого изготовлен его корпус.

После мойки и очистки краскораспылитель смазывают машинным маслом. Не следует для этих целей использовать веретенное масло. Смазывают следующие места: под головкой оси пускового крючка (по одной капле с каждой стороны); сальник запорной иглы (одна капля масла на иглу непосредственно за сальником при нажатии до упора на пусковой крючок. После этого следует еще несколько раз нажать и отпустить пусковой крючок); иглу воздушного затвора (по одной капле масла непосредственно у корпуса распылителя); пружины игл (небольшим количеством твердой смазки).

Окраску кистями применяют при локальном восстановлении покрытия кузова при отсутствии оборудования для пневматического распыления. Кроме того, кистями окрашивают отдельные внутренние поверхности, двигатель, шасси, грунтуют внутреннюю поверхность крыльев, днище снизу, детали и узлы, к внешнему виду которых не предъявляют требований высокой декоративности. В отдельных случаях ручное окрашивание кистью применяют для нанесения красок, содержащих высокотоксичные компоненты, например свинцовый сурик. При ремонте кузовов грунтовку целесообразно наносить кистью, так как втирание ее во все поры и углубления поверхности способствует повышению защиты металла от коррозии. При окраске кистью лакокрасочный материал наносят на поверхность кузова и растушевывают до получения качественного равномерного покрытия. Лучшими кистями для окрасочных работ являются кисти, изготовленные из свиной щетины.

При окраске кистями в зависимости от типа покрытия лакокрасочного материала вязкость составляет 20 … 50 с по вискозиметру ВЗ-4 при температуре 20 °С, а толщина одного сЛ0Я — 15 … 35 мкм. Меньшие значения вязкости и толщины имеют грунтовые покрытия, а большие — покрытия эмалями.

Быстросохнущие эмали, например нитроцеллюлозные, наносить кистями трудно. Кистью можно подкрашивать нитроэмалями только очень небольшие участки, например острые кромки и отдельные царапины.

При нанесении на поверхность кистью медленно высыхающих лакокрасочных материалов, например грунтовок ГФ-021, ФЛ-ОЗК, антикоррозионных мастик для защиты днища, их наносят сначала широкими параллельными полосами, а затем растушевывают кистью, одновременно втирая краску в поры подложки.

Перед окраской новой кистью следует знать, что она всегда содержит пыль и сломанные волоски, и поэтому ее моют в мыльной воде. Новую кисть лучше применять после того, как щетина или волос примут конусообразную форму, и поэтому новую кисть сначала используют для окраски шероховатых поверхностей при грунтовании. На новых кистях из натуральной щетины или натурального волоса перед их использованием обжигают выступающие из общего пучка ворсинки, а затем зачищают обожженные концы шлифовальной шкуркой.

При окраске кистями лакокрасочный материал наливают в чистые оцинкованные жестяные или алюминиевые кружки емкостью 1,5 … 2 л. Посуда должна иметь откидную крышку для предохранения лакокрасочного материала от загрязнения и улетучивания растворителей. После окончания работы остатки краски сливают в специально приготовленную закрывающуюся посуду, а кружки тщательно очищают и промывают соответствующим растворителем.

Пр и нанесении лакокрасочных материалов кистью необходимо соблюдать следующие правила:

— вязкость лакокрасочных материалов должна быть такой, чтобы они сходили с кисти только при нажатии ею на окрашиваемую поверхность;

— перед окраской кисть погружают в краску не более чем на половину длины щетины, избыток краски удаляют, отжимая кисть о край банки;

— лакокрасочный материал наносят широкими полосками, а затем равномерно растушевывают его по поверхности сначала °Дном направлении, а затем в другом, перпендикулярном к с нему. Большие поверхности окрашивают по частям заключительную растушевку покрытия производят на ‘вс 3 участках в одном направлении;

— кисть при окраске держат постоянно под углом 50 … 60 0 г к окрашиваемой поверхности. Если в процессе окраски наклон кисти менять, то покрытие получится не одинаковое по толщине;

— перекрывание слоя лакокрасочного материала в местах стыковки производят до начала высыхания “сырого” края предыдущего участка поверхности, так как в противном случае на границе участков покрытие утолщается и после сушки сморщится или будет выделяться в местах стыковки;

— материалы, содержащие легколетучие растворители, быстро теряют текучесть, и поэтому их нанесение и перекрытие “сырых” краев осуществляют по возможности быстрее;

— при окраске вертикальных плоскостей окончательную растушевку последнего слоя выполняют кистью сверху вниз;

— первый слой быстросохнущих материалов наносят только в одном направлении без растушевки, а после просушки покрывают второй слой в другом направлении.

По окончании работы кисти тут же отжимают от остатков краски и промывают. Щетинные кисти от остатков масляных и алкидных эмалей промывают уайт-спиритом или скипидаром, от остатков нитроцеллюлозных и эпоксидных материалов — растворителями №646, 648, от остатков перхлорвиниловых эмалей — разбавителями Р-4 или Р-5. Эмульсионные краски смывают с кистей сначала водой, а затем водой с мылом. Кисти, изготовленные из беличьего, барсучьего или хорькового волоса (флейцы, обволочные и другие), отмывают от масляной краски теплой мыльной водой. Растворителями мыть такие кисти нельзя, так как волос от этого становится ломким.

При коротких перерывах в работе с масляными красками щетинные кисти можно хранить в краске или олифе, но длительное время хранить в них нельзя, так как щетина становится хрупкой и работать такими кистями трудно. По такой же причине нельзя хранить кисти в керосине или растворителях.

Очищенные, промытые и просушенные на воздухе кисти хранят в таком положении, чтобы щетина не упиралась в дно сосуда и не деформировалась. Лучше хранить кисти в подвешенном состоянии.

Нанесение первого (выявительного) и последующих слоев эмали позволяет получить качественное защитно-декоративное покрытие. Выявительный слой эмали дает возможность обнаружить все дефекты, оставшиеся после шлифования по шпатлевке. На глянцевой эмалевой поверхности риски, царапины и мелкие вмятины выступают отчетливее. Выявленные дефекты устраняют быстросохнущей шпатлевкой. После шлифования наносят последующие слои эмали способами, изложенными выше.

Сушка нанесенных на поверхность кузова лакокрасочных материалов осуществляется естественным способом при комнатной температуре 18 … 23 °С или при повышенной температуре 60 … 175° С (искусственная сушка).

Естественная сушка продолжительностью от 2 до 48 ч осуществляется в отдельных хорошо отапливаемых и вентилируемых помещениях при полном отсутствии пыли, копоти и влаги. Ее применяют для кузовов, окрашенных быстросохнущими нитроцеллюлозными эмалями. Сушку считают законченной, если при прикосновении к окрашенной поверхности в течение 5 … 6 с на ней не остается следов.

Искусственная (горячая) сушка подкрашенных поверхностей кузова обеспечивает получение высококачественного покрытия и значительно сокращает продолжительность процессов высыхания. При сушке отдельных поверхностей и частей кузова применяют различные нагревательные устройства.

Время сушки покрытий зависит от толщины металлического листа, цвета покрытия и расстояния от источника излучения. Расстояние от источника излучения до окрашенной поверхности принимают 100 … 400 мм. Время сушки увеличивается при использовании более толстого листа металла. Наиболее быстро сохнут покрытия черного, коричневого, голубого и зеленого цвета, а медленнее — серые и бежевые. Белые покрытия при терморадиационной сушке инфракрасным излучением желтеют.

Сушку зашпатлеванных поверхностей проводят в соответствии с техническими условиями на данную шпатлевку. Увеличение толщины слоя требует более продолжительного времени сушки, особенно, если проводится естественная сушка. Если применяют искусственную сушку, то продолжительность процесса сильно сокращается. Искусственной сушке обязательно должна предшествовать предварительная выдержка зашпатлеванных поверхностей кузова при комнатной температуре.

Сушку эмалей катализаторами отверждения применяют в случаях, когда выполнить процесс сушки по режиму, предусмотренному техническими условиями, невозможно. Для сокращения продолжительности и снижения температуры сушки малеминоалкидных эмалей в них добавляют следующие катализаторы: малеиновый ангидрид, контакт Петрова, парато-луолсульфокислота, дибутилфосфорная кислота, сульфосалици-кислота, тетрахлорфталевый ангидрид и другие.

Малеиновый ангидрид вводят в виде 25%-ного раствора в растворитель Р-198. Оптимальное количество малеиновп ангидрида — 15 … 25 г на 1 кг неразведенной эмали т Г° 60 … 100 г 25%-ного раствора на 1 кг неразведенной эмал6 Эмаль с катализатором высыхает при 80° С за 0,5 ч, а б катализатора — при 130° С (см. табл. 2). После введени3 малеинового ангидрида эмаль необходимо применять в течение 5 сут. Покрытия из меламиноалкидных эмалей, отвержденных малеиновым ангидридом, пригодны для эксплуатации в тропических климатических условиях.

Контакт Петрова вводят в эмаль, не смешивая предварительно с растворителем, непосредственно только перед применением. Если ввести 25 … 30 г контакта Петрова на 1 кг неразведенной эмали, то она высохнет при 80° С за 0,5 ч, а если ввести 50 … 60 г на 1 кг эмали, то покрытие высохнет уже при комнатной температуре. Перед эксплуатацией кузов, покрытый эмалью, с введенным в нее контактом Петрова, необходимо выдержать не менее 7 сут.

Эмаль, содержащую в качестве катализатора отверждения контакт Петрова, наносят только по загрунтованной поверхности.

Сначала следует опробовать контакт Петрова, смешав его с небольшим количеством эмали, и посмотреть, не произойдет ли изменение цвета. Контакт Петрова используют для отверждения ограниченного круга эмалей преимущественно светлых цветов. Покрытия, отвержденные с помощью контакта Петрова, примерно через один год эксплуатации автомобиля приобретают желтоватый оттенок.

При введении паратолуоЛсульфокислоты (ПТСК) в количестве 50 г на 1 кг неразведенной эмали покрытие высыхает при комнатной температуре. ПТСК растворяют в ксилоле или в 25%-ном растворе спирта и смешивают*с эмалью непосредственно перед употреблением. Покрытия, отвержденные ПТСК, имеют пониженный блеск, а также меньшую водо-, соле- и бензостойкость, чем покрытия, отвержденные без катализатора.

Покрытия из эмалей MJI-12 и МЛ-1110, отвержденные в присутствии ПТСК, малеинового ангидрида и тетрахлорфтале-вого ангидрида, введенных в количестве 15 … 25 г на 1 кг неразведенной эмали, при 80 °С в течение 0,5 ч, по декоративным и защитным свойствам близки к покрытиям, полученным при режиме, применяемом на автомобильных предприятиях, т. е. 130° С в течение 0,5 ч без катализатора.

Покрытия из эмали MJ1-12 высыхают при температуре 130° С:

— при добавлении 20 г монобутилового эфира фталевой кислоты на 1 кг неразведенной эмали через 10 мин;

— при введении 10 г дибутилфосфорной кислоты через 5 мин, а при введении 5 г дибутилфосфорной кислоты через 10 мин;

— без катализатора через 35 мин.

Покрытия, отвержденные при низкотемпературной сушке, по механическим и защитным свойствам и маслобензостойкости, как правило, уступают покрытиям, отвержденным при горячей сушке. Они непригодны для эксплуатации в тропических климатических условиях. Если на светлые покрытия, отвержденные при холодной сушке, попадают капли битума или темных смазочных масел, то они диффундируют в покрытие. После их удаления на поверхности покрытия остаются несмываемые темные пятна.

Работы с катализаторами отверждения проводят в хорошо вентилируемых помещениях, поскольку все они токсичны.

Возможные дефекты при окраске и сушке

Дефекты, появляющиеся в процессе окрасочных и сушильных работ, ухудшают качество защитно-декоративного покрытия.

Этому способствует неправильное или небрежное ведение окраски и сушки покрытия, а также нанесение покрытий в неблагоприятной окружающей среде (пыльное помещение, повышенная влажность воздуха и т. д.). Ниже приведены наиболее часто встречающиеся дефекты при окраске кузова и способы их устранения.

Содрано или поцарапано покрытие вследствие механических повреждений от прикосновения шланга, одежды и др.

Если эмаль не просушена, то ее смывают растворителем, а поврежденный участок кузова вновь окрашивают. Если эмаль высохла, то закрашенные, но заметные для глаз царапины иногда могут быть затушеваны с помощью художественной кисточки, смоченной в соответствующей эмали. После высыхания и легкого шлифования шкуркой дефекты в окрашенной поверхности становятся едва заметными для невооруженного глаза.

Повышенная сорность покрытия является следствием плохой фильтрации эмали или запыленности помещения в момент окраски. Для предотвращения указанного дефекта эмаль фильтруют через три-четыре слоя марли, капроновую или металлическую сетку. Кроме того, перед окраской делают влажную уборку помещения.

При обнаружении сора на покрытии его удаляют полированием пастой. В случае, если эмаль не подвергалась сУшке, то отдельные соринки удаляют иглой.

Свертывание грунтовки, эмали возможно при использовании несоответствующего растворителя. В этом случае грунтовка и эмаль не пригодны для дальнейшего применения.

Растрескивание и свертывание покрытия наблюдается при наложении эмали на недосушенные грунтовочно-шпатлевочные слои. При наличии такого дефекта все ранее нанесенные слои снимают до металла и вновь выполняют ремонтную окраску поверхности.

Отслаивание лакокрасочного покрытия возникает при плохом обезжиривании поверхности перед окраской, нанесении эмали на недостаточно шлифованную поверхность или на пересушенные слои грунтовки, шпатлевки или эмали. В данном случае отслоившееся покрытие шлифуют, обезжиривают и вновь окрашивают подготовленное место.

Пузыри, раковины и наколы в покрытии наблюдаются, если в краску попадает вода или минеральное масло из сжатого воздуха при пневматическом распылении, повышенном давлении на краску в красконагнетательном баке, нанесении эмали на влажную поверхность или очень толстым слоем, а также если не выдержано время сушки между слоями.

Для устранения указанных дефектов выполняют следующее:

— прочищают масловлагоотделитель (заменяют фильтры);

— регулируют давление воздуха на краску (0,10 … 0,15 МПа) и на распыление (0,3 … 0,4 МПа);

— шлифуют водостойкой шлифовальной шкуркой поверхность и вновь окрашивают;

— утилизируют краски, загрязненные минеральным маслом или водой.

Повеление покрытия имеет место во время окраски кузовов при повышенной влажности воздуха, попадании воды в эмаль или растворитель или неправильном составе комбинированного растворителя.

В таких случаях необходимо обеспечить в помещении влажность не более 70%, а побелевшую поверхность покрыть активным растворителем типа №648.

Разнотонность является следствием недостаточного перемешивания эмали, неправильного подбора цвета или различных режимов искусственной сушки отдельных участков поверхности.

Для устранения разнотонности поверхность кузова шлифуют водостойкой шкуркой и вновь окрашивают тщательно перемешанной и подобранной по оттенку эмалью, обеспечивая одинаковую температуру по всей поверхности кузова при искусственной сушке.

Потеки наблюдаются во время нанесенного неравномерного толстого слоя или при окраске жидким лакокрасочным материалом.

Незначительные потеки удаляют после их полного высыхания шлифованием и последующим полированием.

При наличии больших потеков сначала удаляют лишнюю краску с помощью лезвия безопасной бритвы, а затем шлифуют и окрашивают поврежденный участок в соответствии с принятой схемой технологического процесса.

Плохой розлив (шагрень) возникает при высоком давлении сжатого воздуха на краску или высокой вязкости эмали.

Отшлифованную водостойкой шлифовальной шкуркой поверхность заново окрашивают, снизив давление воздуха или рабочую вязкость эмали.

Шагрень, появившуюся после полирования свежеокрашенной нитроэмали или через 2 … 3 дня после окраски, удаляют повторным полированием окрашенной поверхности кузова.

Покрытие не высыхает, а пленка лакокрасочного материала мягкая и липкая. Такой дефект появляется, когда под покрытием остался слой парафина, входящий в состав смывки. Для устранения дефекта нанесенное лакокрасочное покрытие полностью удаляют, промывают грунтовочно-шпатлевочные слои уайт-спиритом или скипидаром, а затем вновь окрашивают.

Таким образом, одни и те же дефекты в лакокрасочном покрытии могут возникать по разным причинам, которые имеют самый разнообразный характер. Поэтому очень важно, прежде чем приступать к исправлению дефекта, установить причину его возникновения, а также проверить состояние покрытия в целом.

Качество окраски кузова оценивают внешним осмотром, при котором выявляют наличие блеска покрытия, сорности, рисок, потеков и других дефектов окрашенной поверхности. Блеск окрашенной и выкрашенной поверхности кузова легковых автомобилей должен быть в пределах 50 … 60%. На поверхности допускаются не более 4 шт/дм2 соринок размером 0,5X0,5 мм, незначительная шагрень, отдельные риски и штрихи. Лакокрасочное покрытие не должно иметь потеков, волнистости и разнооттеночности.

Шпатлевание, шлифование, полирование

Ш патлевание необходимо для выравнивания отдельных дефектов окрашиваемой поверхности кузова, которые не удается выправить рихтованием металла. Однако помните,, что если есть возможность выровнить поверхность металла перед нанесением лакокрасочного покрытия рихтованием, то шпатлевкой лучше не пользоваться, так как она не улучшает защитные свойства покрытия, но сильно ухудшает его механические показатели.

При шпатлевании надо руководствоваться двумя правилами:

— все шпатлевки (кроме эпоксидных и на основе ненасыщеннных полиэфиров) можно наносить только на загрунтованную или окрашенную поверхность;

— толщина слоя шпатлевки должна быть минимальной.

Редельная толщина шпатлевочного слоя определяется еличиной усадки материала. Если усадка шпатлевки невелика, как у эпоксидных и полиэфирных шпатлевок, то наносить ее можно общей толщиной до 2 мм. Если усадка значительна (нитроцеллюлозные, алкидные, алкидно-стирольные шпатлевки) то шпатлевку наносят несколькими тонкими слоями с промежуточной сушкой каждого слоя. Суммарная толщина слоев шпатлевки не должна превышать 0,5 мм. В толстых слоях таких шпатлевок появится растрескивание, которое является одним из наиболее часто встречающихся дефектов шпатлевания.

Большинство шпатлевок представляет собой густые пастообразные массы, удобные для нанесения шпателями, которые изготовляют из стали, пластмассы, дерева (бук, ясень, береза) или листовой резины. Рабочая кромка шпателя должна быть чистой, ровной и гладкой — без щербин и царапин.

При работе со шпателем его держат наклонно ручкой вперед по направлению движения. При таком положении шпателя шпатлевка лучше распределяется по поверхности и полнее заполняет неровности. Наносят ее тонкими полосами, каждая последующая полоса должна захватывать край предыдущей.

При выравнивании поверхности кузова шпатлевку сначала наносят на наиболее углубленные места. После просушки зашпатлеванные участки обрабатывают шкуркой и в случае необходимости проводят второе местное, а затем общее шпатлевание всей поверхности. Не рекомендуется наносить больше трех слоев шпатлевки.

При работе с нитрошпатлевками их наносят ровным слоем за одно-два движения, так как поверхность нитрошпатлевки очень быстро подсыхает и при многократном проведении по ней шпателем начинает цепляться, скручиваться и отслаиваться от подложки. После окончания работ шпатель тщательно очищают.

Для исправления мелких дефектов при последующей окраске меламиноалкидными эмалями используют шпатлевку ПФ-002, различные нитрошпатлевки или шпатлевку МС-006. В случае, если шпатлевку или верхнее покрытие сушат при повышенных (90…100 °С) температурах, предпочтительно применять шпатлевку МС-006 или нитрошпатлевки, так как шпатлевка Г1Ф-002 при искусственной сушке имеет тенденцию к растрескиванию. Перед нанесением нитроцеллюлозных эмалей поверхности, выправленные шпатлевкой ПФ-002, хорошо сушат, а затем покрывают слоем грунтовки ГФ-021, иначе покрытие может растрескаться. Слои эпоксидной шпатлевки или грунт-шпатлевки перед нанесением на них нитроэмали также покрывают грунтовкой ГФ-021 с целью улучшения адгезии между слоями.

Во избежание высыхания и затвердевания шпатлевок их хранят в банках с крышками. Масляно-лаковые шпатлевки лучше сохраняются под слоем воды. Эпоксидные шпатлевки с ° отвердителями не целесообразно готовить в количестве, превышающем норму их потребления за 5…6 ч.

Шлифование предназначено для сглаживания шероховатостей, оставшихся на поверхности кузова после нанесения шпатлевки. Оно применяется также для создания лучшего сцепления между слоями лакокрасочного покрытия. Шлифуют промежуточные и последний слой шпатлевки после высыхания каждого слоя. Кузовные запчасти, покрытые грунтовкой черного цвета, перед окраской рекомендуется слегка прошлифовать для удаления глянца и выравнивания шероховатостей. От того, насколько тщательно выполнено шлифование, во многом зависит качество окраски. Правильно зашлифованная поверхность должна быть совершенно гладкой без крупных рисок.

Для облегчения шлифования сначала используют шлифовальную шкурку крупной зернистости, а затем для заглаживания рисок шлифуют шкуркой мелкой зернистости. Во избежание образования пыли и для обеспечения тонкости обработки поверхности кузова применяют мокрое шлифование водостойкой шлифовальной шкуркой, обильно смачивая водой поверхность.

Шлифованию подвергают только полностью высохшие слои покрытия. Слой должен быть твердым, не сдираться при шлифовании, а абразивный материал не должен сразу засаливаться от покрытия. Шлифование покрытия проводят вручную или с помощью механизированного инструмента.

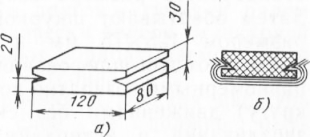

Для ручного шлифования используют блоки из бензостойкой вулканизированной резины марки 3826 черного цвета или 181 серого цвета в виде пресс-папье. С одной стороны блок имеет полусферическую поверхность, а по бокам — углубления для обхвата пальцами руки.

На практике вместо блока применяют колодку из мягкого Дерева размером 100X60X30 мм, на рабочую поверхность которой натягивают шкурку в виде ленты шириной 80 мм и длиной 200 мм. Проста в исполнении и удобна в пользовании пластина (рис. 93, а) из твердой резины, по бокам которой Делают прорези и в них зажимают сразу несколько слоев шлифовальной шкурки (рис. 3, б). По мере использования верхнего слоя шкурки его удаляют и процесс шлифования продолжают.

Перед началом шлифовальных работ вручную лист шкурки стандартного размера 230X280 мм разрезают на две части Затем обертывают шкуркой резиновый или войлочный брусок размером 125X75 мм и толщиной 10…20 мм, который и применяют для шлифования. Шлифовать необходимо плавными равномерными возвратно-поступательными (не по диагонали или кругу) движениями без сильного нажима. Шкурку по мере засаливания и истирания меняют. Детали с закругленной поверхностью небольшого диаметра шлифуют без бруска, а узкие места, проемы, желобки обрабатывают вручную.

При мокром шлифовании обрабатываемую поверхность кузова смачивают водой или каким-либо инертным растворителем. Шлифовальную шкурку время от времени смачивают водой или растворителем, промывая ее от загрязнения шлифовальной пылью. В результате уменьшается количество пыли, увеличивается срок службы шлифовальной шкурки и улучшается качество шлифования. Мокрому шлифованию с водой подвергают покрытия из меламиноалкидных, нитроцеллюлозных, эпоксидных эмалей, а с растворителями шлифуют только те покрытия, которые после высыхания полностью устойчивы к их воздействию. Если материал правильно подготовлен и покрытие высохло, то оно шлифуется легко.

На практике при мокром шлифовании зашпатлеванных поверхностей кузова поступают следующим образом. При шлифовании в одной руке держат брусок с зажатым в нем листами шлифовальной шкурки, а в другой — губку и рядом располагают емкость с водой. Периодически брусок со шкуркой промывают в воде, а губкой смачивают обрабатываемое место и смывают остатки сошлифованного материала.

После шлифования образуется ровная и гладкая наощупь поверхность. На шпатлевочном слое не должно быть незашлифованных мест, трещин, посторонних включений и грубых штрихов от зачистки абразивными материалами. Если слой отшлифован хорошо, то поверхность смачивается водой равномерно. После окончания шлифования обработанные поверхности промывают водой, а затем насухо протирают мягкой тканью и сушат при температуре 18…22 °С.

Контроль качества шлифования осуществляют путем осмотра поверхности, освещая ее сбоку электрической лампой. При проведении кончиками пальцев или ладонью по хорошо зашлифованной поверхности после ее промывки не должны чувствоваться переходы и границы участков между слоями покрытия. Обнаруженные дефекты отмечают мелом и в случае необходимости вновь шпатлюют и шлифуют. Все погрешности плохого шлифования обязательно проявятся на свежеокрашенной поверхности. В местах, обычно труднодоступных и узких, где перед нанесением эмали глянец зачищен плохо, свежая эмаль впоследствии отслоится.

О качестве промежуточного шлифования можно судить по растеканию последующего слоя эмали. Если на поверхности обнаруживаются дефекты, то выполняют дополнительное шпатлевание. В случае прошлифовки зашпатлеванной поверхности до металла проводят повторное грунтование указанных мест, а затем наносят верхние слои покрытия.

Для промежуточного шлифования меламиноалкидных покрытий перед нанесением последующего слоя эмали и для подшлифовки небольших дефектных участков верхнего покрытия используют шлифовальные шкурки или пасту ВАЗ-1. После шлифования дефектных мест кузова пастой ВАЗ-1 покрытие должно быть ровным, иметь полуглянцевую поверхность без Царапин. Остатки пасты с поверхности кузова легко удаляются водой.

Шлифовать последний (верхний) слой меламиноалкидных покрытий нежелательно, так как абразивы, содержащиеся в шлифовальных пастах или нанесенные на шлифовальные шкурки, снимают с пленки таких эмалей поверхностный глянцевый слой, который восстановить в последующем полировочными составами трудно.

Полирование осуществляют полировочными пастами особенно покрытий из нитроцеллюлозных эмалей как при окраске нового кузова, так и для восстановления глянца в процессе эксплуатации автомобиля. Значительно облегчить операцию полирования при получении нитроэмалевых покрытий можно, если после шлифования поверхности распылить на нее растворитель № 648. Поверхностный слой покрытия слегка растворяется, а риски от абразива, получившиеся при шлифовании, затягиваются. После сушки при температуре 60…70 °С покрытия из нитроэмалей можно полировать.

Для полирования предварительно зашлифованных нитроэмалевых покрытий используют обычно полировочную пасту № 291. Предварительно поверхность шлифуют шкуркой зернистостью 4. Полирование выполняют фланелью или цигейковой шкуркой. Жирные пятна и “дымка” легко смываются полировочной водой.

Если покрытие уже эксплуатировалось, то перед нанесением полирующих составов его поверхность надо хорошо промыть водой и тщательно протереть фланелью или замшей. Полируют поверхности небольшими участками, так как полировочные составы и пасты быстро засыхают и на больших участках их трудно растирать. Полирование выполняют вручную или механизированным способом.

Тампоны для ручного полирования окрашенной поверхности кузова можно изготовить из бязи, ситца, сатина или любой другой мягкой, чистой ткани, не оставляющей на полируемой поверхности ворсинок и штрихов. В квадратный или круглый кусок такой ткани завертывают вату, ветошь или обрезки ткани, а сверху перевязывают прочной ниткой или тонким шнурком. Вместо тампона для ручного полирования можно использовать кусок сукна, фетра или войлока.

Вручную полирование производят фланелевым тампоном равномерными возвратно-поступательными движениями. Это очень трудоемкая работа, требующая больших усилий. В качестве простого инструмента для механизации процесса полирования кузова используют электродрель с частотой вращения сверла 3000…4000 мин1. При полировании с помощью электродрели на полировальный круг кладут слой ваты толщиной 4…5 см, а затем надевают колпак из натурального или искусственного меха, цигейки, сукна, фланели или фетра. При полировании электродрелями нужно следить, чтобы полируемая поверхность не нагревалась выше 40 °С.

Разогревание пленки покрытий, особенно нитроцеллюлозных, при длительном полировании одного и того же участка приводит к их размягчению и образованию трудноисправимых дефектов покрытий. По этой же причине нельзя полировать покрытия, если поверхность кузова нагрета солнцем.

Во избежание попадания на полируемую поверхность посторонних частиц абразива не рекомендуется проводить полирование в пыльных помещениях и на сквозняке. При обработке острых кромок покрытия необходимо оберегать их от прополировки пленки эмали до грунтовки, а тем более до металла. После обработки полировочными пастами поверхность протирают ватным или фланелевым тампоном, смоченным полировочной водой, либо восковым полирующим составом № 3.

Полировочную воду тщательно перемешивают взбалтыванием, а затем наносят на поверхность кузова ватным тампоном. По истечении 20…30 мин поверхность полируют фланелью или цигейкой круговыми движениями руки или полировочного диска дрели.

Полировочную воду применяют также для ухода за лакокрасочными покрытиями, находящимися в хорошем состоянии. Если на какой-то части кузова необходимо восстановить блеск покрытия, то поступают следующим образом. Хорошо перемешанную полировочную воду наносят тонким слоем на поверхность кузова тампоном из марли или фланели. После 5 мин сушки, когда на поверхности появляется белый налет, но полного высыхания еще не произошло, поверхность тщательно протирают сухой чистой байкой или фланелью до получения блеска.

Восковой полирующий состав №3 наносят на тампон из ваты или на фланель и полируют вручную или машинкой. Поверхность кузова доводят до блеска протиркой сухой фланелью. После окраски кузова автомобиля (нового или отремонтированного) в течение 2…3 мес. пользоваться автополиролями не следует.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонтная окраска поверхностей кузова"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы