Строй-Техника.ру

Строительные машины и оборудование, справочник

Захваты рычажного типа со ставляют довольно распространенную группу навесных устройств, удерживающих груз за счет сжатия в результате взаимодействия рычагов при подъеме груза.

Применяются эти захваты групповым способом для единичных грузов, имеющих небольшой диапазон изменения габаритов. Число захватов, подвешиваемых на раму, определяется грузоподъемностью крана, габаритами грузов и эксплуатационными условиями производства работ (характеристикой транспорта и грузовариантом работы).

По способу действия захваты этого типа являются полуавтоматическими, так как застройка и отстропка производятся вручную (у некоторых захватов отстропка автоматизирована), а зажатие груза при подъеме — краном.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Большую группу составляют клещевые захваты. Они имеют относительно большой собственный вес. К преимуществам их относится конструктивная простота и надежность в работе. В основном они применяются на промышленных предприятиях Для транспортирования отдельных деталей в цехах и поэтому, как правило, являются специализированными.

Форма рабочих органов, соприкасающаяся с деталью, соответствует ее конфигурации. Усилие зажатия зависит от собственного веса изделия и соотношения плеч рычагов захвата.

Недостатки клещевых захватов:

— ограниченная сфера применения;

— необходимость в наличии большого количества типоразмеров захватов в зависимости от номенклатуры грузов;

— необходимость применять на каждый груз (особенно при перегрузке длинномеров) по два захвата и траверсу для их подвески.

Для эксплуатационной практики представляют интерес рычажные захваты, используемые на транспорте для перегрузки массовых тарно-штучных и лесных грузов.

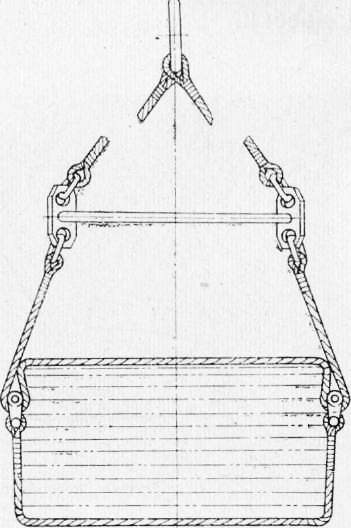

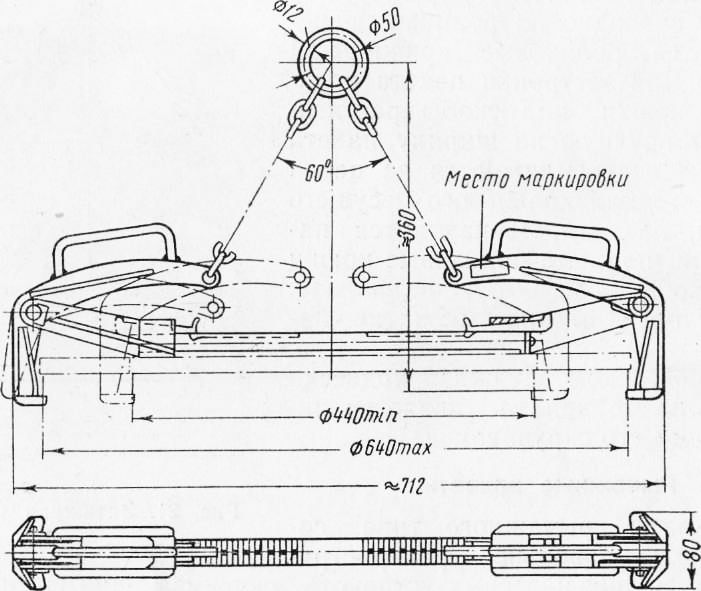

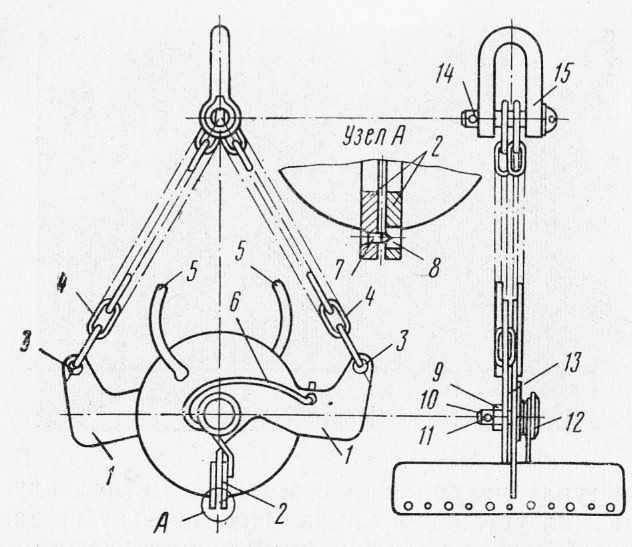

Крановый торцевой захват для металлических бочек, транспортируемых и складируемых вертикально, разработан Балтийским ЦПКБ. Захват (рис. 2) состоит из направляющей в виде прямоугольного бруска с зубчатой поверхностью. По бруску перемещаются (установочное положение) ползуны. Фиксация ползунов на направляющей осуществляется клином с зубом. Ползуны шарнирно связаны с Г-образ-ными разноплечими лапами. Удлиненные (верхние) плечи лап соединены с цепной подвеской. Укороченные имеют на концах колодки с вогнутой внутренней поверхностью с насечкой и поднутрением на угол 5°, предназначенной для более надежного сцепления с поверхностью бочки. На оси шарнира лап посажены пружины, предназначенные для удержания захвата на бочке до подъема.

До начала работы захваты настраиваются по диаметру перегружаемых бочек. Для этого легким ударом ослабляется клин, и ползун устанавливается в такое положение, чтобы нижняя часть лап прилегала к поверхности бочки только кромками колодок. Для ускорения настройки других захватов, подвешенных на раме, на выступах направляющих имеются цифры, служащие ориентирами для установки клина. При перегрузке захваты надеваются на бочки по возможности ближе к диаметру, после установки бочек в месте укладки нажатием на ручки захваты вручную снимаются с бочек.

Грузоподъемность захвата 350 кГ, диаметр перегружаемых бочек 440—640 мм (охватывает основной диапазон), усилие сжатия бочки 354 кГ, вес без цепной подвески 9,2 кг. На крановую раму подвешивается от 10 до 12 захватов, в зависимости от эксплуатационных условий и веса бочек.

Эти захваты имеют следующие преимущества:

— равномерное распределение усилия сжатия;

— малую величину удельного давления;

— возможность регулирования диаметров перегружаемых бочек;

— наличие предварительного натяжения рычагов (лап) до подъема, исключающего соскакивание захватов с бочек;

— относительно небольшой вес.

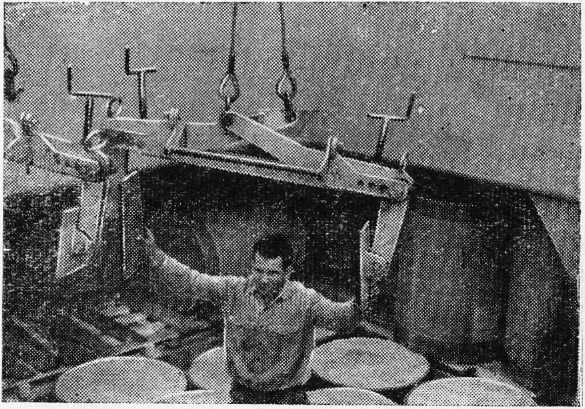

Подобного типа захваты (рис. 3) применяются в портах Нидерландов при перегрузке бумаги в рулонах в вертикальном положении.

Дисковый игольчато-щипковый захват создан Рационализаторами Одесского морского порта для перегрузки

сахара-сырца в мешкотаре. Захват (рис. 4) состоит из двух шарнирно связанных фигурных дисков. Между дисками на конце шарнира имеется плоская шайба, предназначенная для ; уменьшения трения дисков. Перпендикулярно к дискам приварены губки (рабочие органы захвата) с запрессованными и приваренными иглами, чередующимися со сквозными отверстиями. С помощью пружины губки прижимаются друг к другу, при этом чередующиеся иглы утопают в отверстиях противоположной губки. Проушины дисков соединены цепной подвеской со скобой, с помощью которой захват подвешивается к гибким элементам крановой рамы. Число захватов, подвешиваемых на раму, зависит от грузоварианта работы.

Способ работы захвата заключается в следующем. Одной рукой сводятся рукоятки, приваренные к верхней части дисков. При этом раскрываются губки и другой рукой между ними заводится ушивка мешка. Затем рукоятки отпускаются, при этом усилием пружины губки сводятся и зажимают ушивку. При подъеме за счет взаимодействия рычагов губки сжимаются. В месте укладки мешков снова сводятся рукоятки, и захват ос- I вобождается от мешка. С помощью данного захвата мешки пе- ; регружаются только в вертикальном положении.

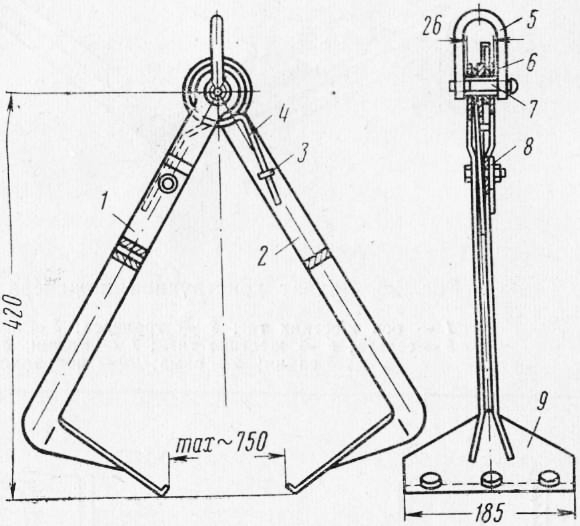

Захват для кип табака, созданный Одесским морским портом, состоит из двух (рис. 5) шарнирно соединенных грузовой скобой рычагов. Нижние концы рычагов загнуты под углом 90°. К загнутым концам приварены поперечные планки с отогнутыми и зазубренными кромками. На палец грузовой скобы навита пружина, концы которой закреплены на рычагах. Наличие тужины обеспечивает предварительное сжатие рычагов до подъема кип. При подъеме рычаги сжимают кипу и она надежно переносится краном. Работа данными захватами производится групповым способом, путем подвески одиночных захватов на раму- Число захватов па раме определяется грузовариантом работы и колеблется от 8 до 16 штук. Эти захваты могут с успехом применяться и на перегрузке других грузов, затаренных в фанерные ящики.

Автоматические захваты с унифицированным механизмом фиксации системы инж. Меламеда с так называемой «механической памятью» получили в последние годы распространение на погрузочно-разгрузочных работах со строительными блоками. Отдельно механизм фиксации нашел воплощение в целом ряде крановых рычажных захватов. Взаимодействие рычажной системы происходит без участия рабочих, автоматически, благодаря фиксированному положению рабочих органов в зависимости от выполнения необходимых операций. Однако при использовании их на кранах с гибкой подвеской грузонесущего органа, что наиболее характерно для эксплуатационной практики, требуется участие рабочих для наводки захвата на груз. Поэтому при гибкой подвеске они являются грузозахватными устройствами полуавтоматического действия.

Наиболее характерной конструкцией является захват, изображенный на рис. 6. Он состоит из траверсы, выполненной в виде балки из двух швеллеров. На траверсе имеются: серьга для подвески на крюк крана, оси для шарнирного крепления тяг и ползун механизма фиксации. Траверса с помощью тяг и двуплечих рычагов связана с рамой. На раме в кожухах шарнирно закреплены двуплечие -рычаги — рабочие органы в виде крюков, стойка с поворотной звездочкой механизма фиксации. Работа захвата соответствует четырем последовательным положениям механизма фиксации, изображенного на рис. 7. При первом положении звездочка заклинивает ползуны относительно стойки. В этом случае рама и траверса сцеплены и жесткие тяги удерживают рабочие органы в раскрытом состоянии.

После того, как рама захвата коснется груза, траверса с ползуном под собственным весом опускается дальше и упором ползуна поворачивает звездочку в горизонтальное положение. В результате второго положения механизма фиксации обеспечивается свободный поворот рабочих органов. При дальнейшем подъеме траверса с ползуном перемещается вверх, и кромкой ползуна звездочка поворачивается в вертикальное положение, обеспечивая свободное движение траверсы вверх. При третьем положении механизма фиксации обеспечивается надежное сжатие рабочими органами захватываемого груза и перенос его к месту укладки. После установки груза на место траверса с ползуном перемещается вниз до тех пор, пока звездочка не повернется в четвертое положение. Препятствуя дальнейшему опусканию ползуна в стойке, захват раскрывается поворотом рабочих органов от собственного веса траверсы. При последующем подъеме звездочка переходит в первое положение, удерживая рабочие органы в раскрытом состоянии.

Произвольный поворот звездочки предотвращается пружиной, посаженной на ее оси.

Несмотря на ряд преимуществ, которые создает механизм фиксации, захваты этой конструкции могут быть использованы только на перегрузке грузов с незначительным колебанием габаритов, жестких, не изменяющих своей формы.

Однако при установке дополнительных механизмов фиксации упорной рамки захваты могут быть использованы на перегрузке грузов разной высоты, обеспечивая фиксирование рабочих органов на различной высоте относительно перегружаемого груза. Ввиду громоздкости такие захваты не могут быть применимы для мелкотарных штучных грузов.

Полуавтоматический захват для ящиков конструкции Черноморского ЦПКБ, предназначенный для перегрузки огнеупоров, затаренных в деревянные ящики с металлической оковкой, применяется в Одесском морском порту. Захват состоит из корпуса, рычажной системы привода лап — прижимов и автоматического механизма фиксации лап (рис. 8). Лапы-прижимы через тяги четырехзвенников шарнирно соединены с корпусом. Внутренние поверхности прижимов снабжены шипами для лучшего сцепления с поверхностью ящиков. К прижимам приварены дуги, служащие опорами захвата при его установке на ящике. Механизм фиксации лап конструкции инж. Ме-ламеда размещен в средней части корпуса захвата. Фиксация лап осуществляется автоматически путем последовательного изменения четырех положений звездочки в прорезях подвижной и неподвижной частей корпуса механизма.

Захват работает следующим образом. При раскрытых лапах (раздвинутых до крайнего максимального положения), что соответствует первому положению звездочки механизма фиксации, захват опускается на ящик. Крюк крана опускается еще ниже до тех пор, пока звездочка не повернется, что соответствует второму положению. После этого производится подъем ящика, при этом он надежно сжат лапами. В месте укладки ящика производится дальнейшее опускание до тех пор, пока звездочка не повернется, что соответствует третьему положению. При последующем подъеме захвата звездочка поворачивается, что соответствует четвертому положению, при этом захват свободно снимается с ящика. Грузоподъемность захвата 2000 кГ при собсягя венном весе 500 кг. С помощью данного захвата может производиться перегрузка нескольких типоразмеров ящиков. Для этого предварительно осуществляется перестройка его перестановкой пальцев шарниров, соединяющих тяги четырехзвенников с лапами, в отверстия на корпусе лап. Использование захвата позволяет сократить число рабочих и снизить трудоемкость работы.

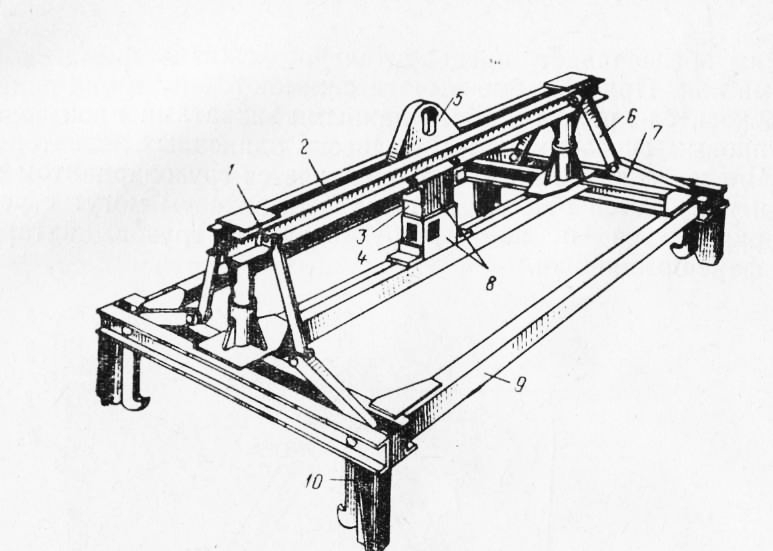

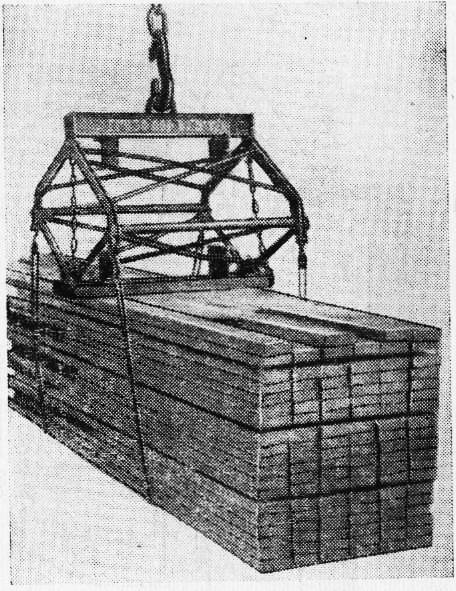

Захват для пиломатериалов, не связанных в жесткий пакет, созданный Ленинградским лесным портом, представляет собой (рис. 9) рычажную систему в виде пространственного шарнирного четырехзвенника. В верхней части рычаги соединены двутавровой балкой, с помощью которой захват подвешивается на крюк крана. В нижней части тяги соединены с л образной балкой, обшитой деревом и служащей прижимом. r средней части шарнирная система имеет две оси, к которым

цепях подвешены крюки. Перегрузка пакета осуществляется Нд«мя концевыми стропами, длина которых равна периметру па-Дета Концы стропов застрашшваются к крюкам захвата. При ‘ отъеме шарнирный четырехзвенник стремится сложиться, в ре-11 льтате этого нижняя балка прижимается к пакету с силой, па иной весу пакета. Этим обеспечивается надежная и безопасная перегрузка пакетов. Грузоподъемность захвата 5000 кГ, наименьшая высота перегружаемого пакета 800 мм. Габариты захвата: наибольшая высота 1550 мм, ширина 1330 мм. Вес захвата 320 кг.

Захваты для стали в рулонах. Вес рулонов, перевозимых транспортом, колеблется в пределах от 4 до 8 т. Несоответствие их веса грузоподъемности кранов создало условие, в результате которого в перегрузочной практике используются два типоразмера гру-зозахватов — на два рулона и на один. Причем оба захвата перегружают рулоны только в вертикальном положении, которое обусловлено существующим способом их перевозки железнодорожным транспортом в полувагонах.

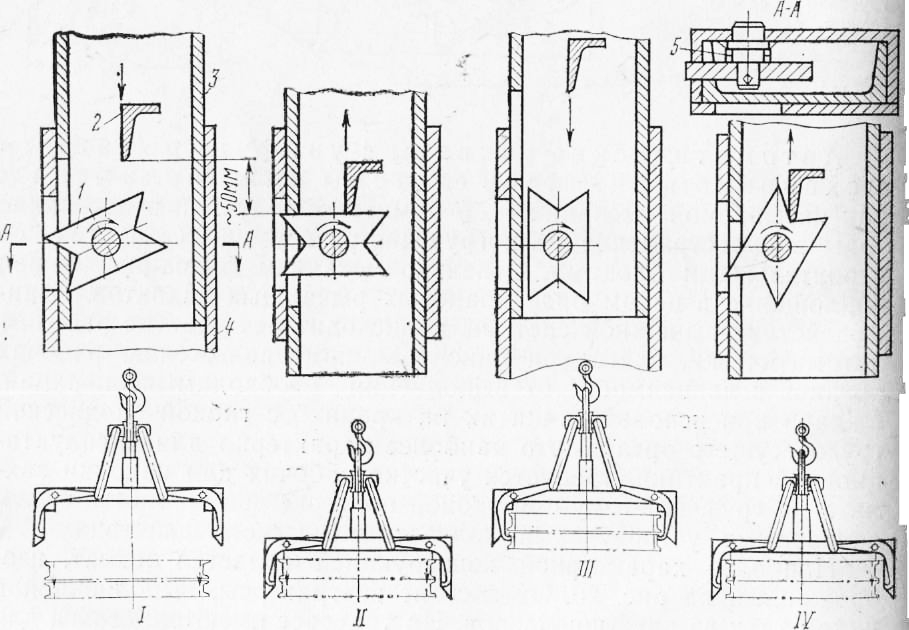

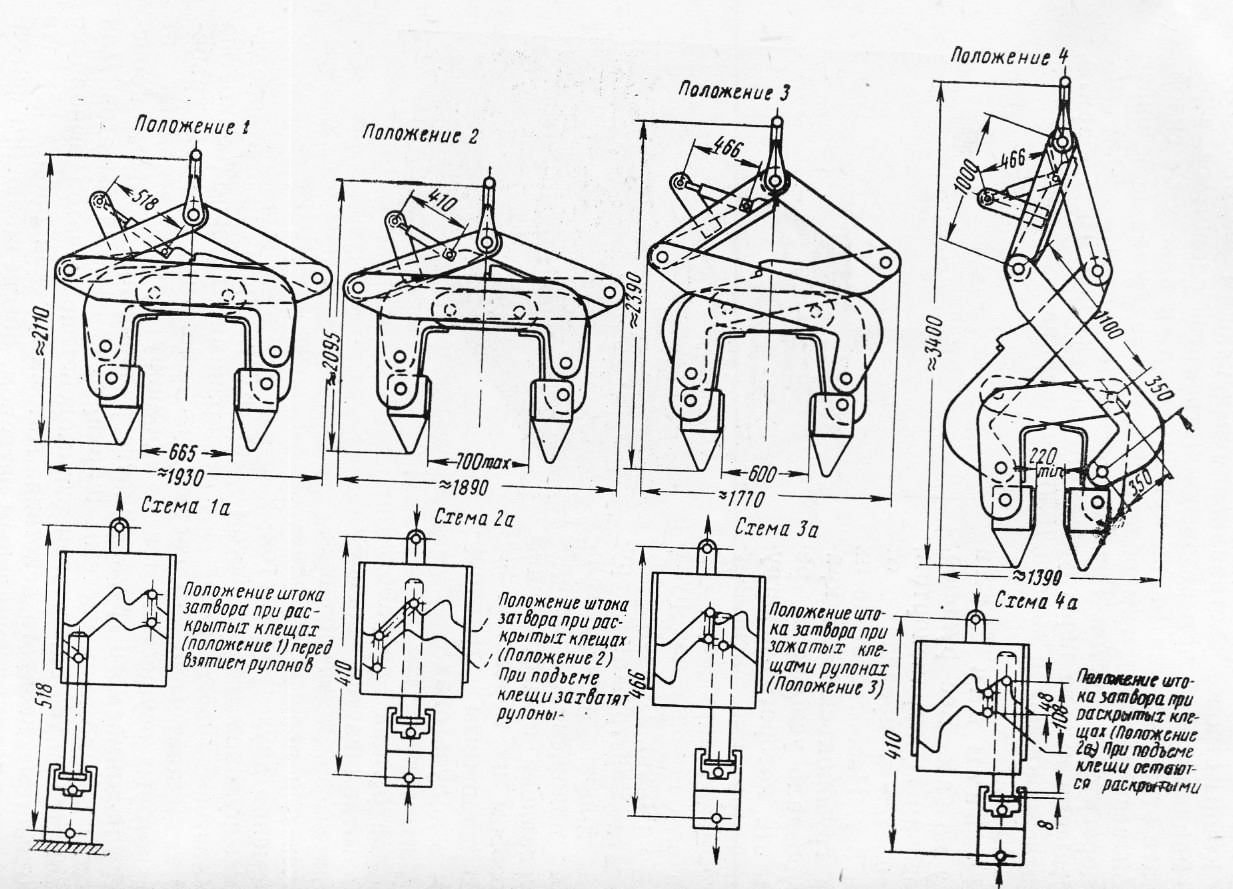

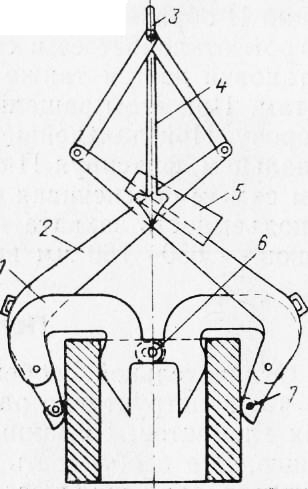

Автоматический захват на два рулона разработан и изготавливается заводом «Гипромез». Захват предназначен для перегрузки одновременно двух рядом стоящих рулонов стали весом до 6,5 т кранами грузоподъемностью 15 тс и до 4 т— кранами грузоподъемностью Ю тс. Захват (рис. 10) состоит из системы рычагов, работа которых осуществляется по принципу самозатягивания от веса поднимаемого груза. Сжатие рулонов при подъеме происходит при помощи системы шарнирно связанных рычагов. Для увеличения усилия сжатия взаимодействие рычагов выполнено но системе двойного действия. Автоматическая работа захвата осуществляется специальным затвором, обеспечивающим фиксацию лап (рабочих органов) в четырех положениях: порожнем, пРн взятии рулона, подъеме и переносе рулона, освобождении.

Автоматический затвор представляет собой два криволинейных кулачка, помещенных в цилиндр. Форма кривой выполнена та-<им образом, чтобы при соединении кулачков между ними сознавался направляющий паз. Кулачки устанавливаются так, чтобы выступы кривой нижнего кулачка относительно верхнего были смещены на некоторый угол для обеспечения вращательного движения штока при сжатии или растяжении затвора. По криволинейному пазу скользит цапфа штока, противоположный конец которого воздействует на зуб рычага захвата. При работе захвата вращение штока происходит всегда в одном направлении. Ввиду того, что впадины кривой нижнего кулачка выполнены разной глубины, ход штока будет разной величины, периодически повторяющейся через каждый ход затвора. Таким образом, автоматическая работа затвора происходит за счет разности ходов штока. На рис. 30 изображены четыре положения захвата и под ними — соответствующие положения автоматического затвора.

Захват может использоваться и при неисправности затвора. В этом случае после опускания его на рулон стали рабочий должен шестом приподнять зуб рычага, лапы при подъеме сойдутся и обеспечат сжатие рулонов. После установки захват освобождается автоматически. Грузоподъемность захвата 15 тс, вес 1930 кг. Наименьшее раздвижение лап 220 мм, наибольшее — 700 мм. Недостатком захвата является возможное смятие кромок листов стали при захвате рулонов.

Полуавтоматический захват на один рулон, разработанный Херсонским морским портом, предназначен Для перегрузки по одному рулону стали в вертикальном положении.

Практика перегрузки рулонов стали по одной штуке свидетельствует, что надежная перегрузка может быть обеспечена только при их обжатии в четырех точках, по внутреннему и наружному диаметрам. В противном случае, при обжатии только изнутри, рулон вытягивается в виде спирали.

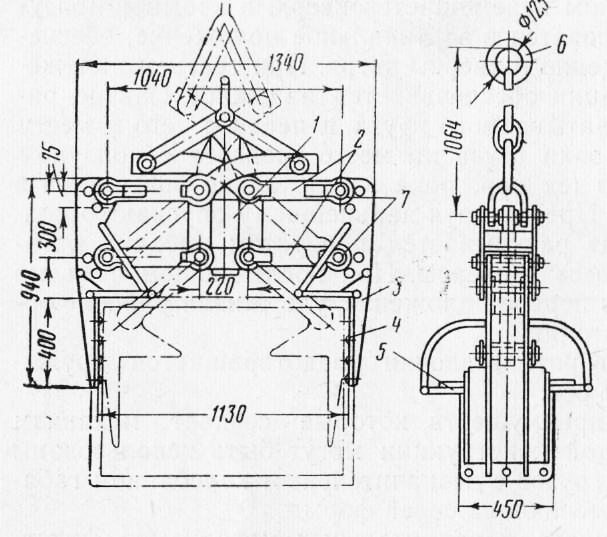

Захват конструкции Херсонского морского порта представляет собой рычажную систему (рис. 11), состоящую из двух П-образных скоб с губками, упирающимися в рулон изнутри. Снаружи рулон прижимается шарнирными башмаками, имеющимися на концах рычагов. Скобы соединены между собой с помощью пальца, но отверстие сделано овальным, что позволяет им перемещаться, обеспечивая тем самым перегрузку рулонов с различными внутренними диаметрами. Скобы шарнирно связаны с рычажной системой. Концевые тяги соединены грузовой скобой, с помощью которой захват подвешивается на крюк крана.

К пальцу грузовой скобы шарнирно подвешена маятниковая защелка с направляющей рамкой, работа которой осуществляется следующим образом. При опущенном захвате на рулон дается незначительная слабина крановым канатам. В результате этого защелка, в выступе которой находится палец, соединяющий П-образные скобы, опускается ниже пальца, и рабочий багром отклоняет ее в сторону. После переноса рулона и его установки дается также незначительная слабина крановым канатам. При этом защелка скользит по пальцу и отклоняется в сторону. При дальнейшем подъеме защелка входит в зацепление с пальцем, фиксируя П-образные скобы в раскрытом состоянии, тем самым обеспечивая его автоматический съем с рулона. Грузоподъемность захвата — до 7 тс, диаметр перегружаемых рулонов — 650—760 мм внутренний и 1050—1450 мм наружный.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Рычажные захваты"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы