Строй-Техника.ру

Строительные машины и оборудование, справочник

Сборка металлических конструкций. Металлические конструкции прибывают на монтаж в виде отдельных монтажных элементов: стержней, плоских или пространственных систем. Маркировка монтажных элементов и схемы их установки приводятся на заводских чертежах, называемых маркировочными схемами.

При перевозке конструкции могут получить отдельные местные повреждения. Поэтому перед сборкой все поврежденные монтажные элементы подвергаются правке.

Сборка конструкций может вестись путем непосредственного соединения монтажных элементов в законченную конструкцию или они предварительно могут быть собраны в укрупненные клоки (укрупнительная сборка), соединяемые между собой при ссюрке всего сооружения. Укрупнительная сборка, которую *ожно вести в удобных условиях нулевой отметки и при широком фронте работ, применяется во всех случаях, когда это допускается конструкцией объекта и грузоподъемностью применяемых монтажных устройств.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

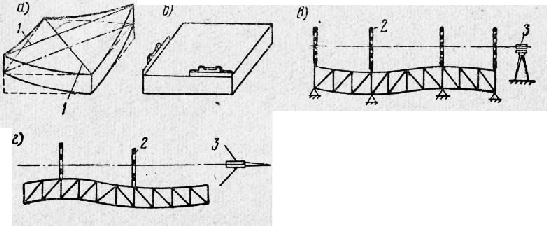

Укрупнение конструкции может вестись по плоскостям, когда из линейных монтажных элементов собираются на постоянных соединениях плоские рамы или фермы, которые затем при установке на проектные места превращаются в пространственные системы. Этот способ применяется при сборке фасадных плоскостей порталов и каркасов портальных кранов.

Плоскостная укрупнительная сборка ведется на стеллажах, изготовляемых из брусьев или рельсов, уложенных на клетках или стойках на высоте 0,6—0,7 м над уровнем земли.

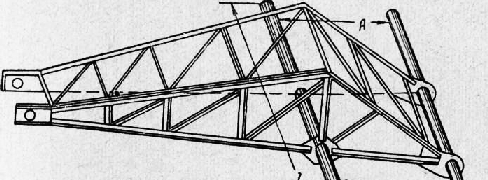

Укрупнение конструкций может также вестись и пространственными блоками, как, например, при сборке тяжелых крановых стрел, мостокабельных кранов, галерей транспортеров и т. д. Тяжелые пространственные^узлы и конструкции, укрупняемые на низких отметках (например”, пролетные строения перегрузочных мостов), собираются на шпальных клетках.

Сборка конструкций с монтажными стыками на заклепках производится следующим образом. Сначала соединение стыков ведется на монтажных черных болтах, устанавливаемых в каждое третье отверстие, причем сверх того в отверстия каждого стыка заводятся сборочные пробки (в количестве не менее 30% от числа установленных болтов), представляющие собой слегка конические стержни, предназначенные для временного восприятия перерезывающих усилий.

По окончании сборки конструкции производятся все необходимые контрольные измерения ее основных размеров и проверки геометрической правильности ее формы. При этом форма конструкции выправляется с помощью домкратов или талей. * После окончательной выверки конструкции проверяется точность схождения отверстий соединяемых элементов с помощью калибров диаметром на 1,5 мм меньше номинального диаметра отверстия. Плохо сошедшиеся отверстия могут быть развернуты на следующий больший диаметр с помощью конических (котельных) разверток. Если отверстия стыков не были рассверлены заводом на проектный размер, так как конструкция не проходила на заводе контрольной сборки, их рассверливают или разворачивают до проектного диаметра.

Клепка ведется с помощью пневматических молотков, причем температура подаваемых заклепок должна находиться в пределах 1000—1100°С (оранжевое каление). Для клепки предварительно обжатого болтами пакета болты снимаются по одному. Основные требования к качеству клепки: плотное обжатие заклепками склепываемого пакета, плотность посадки каждой заклепки, правильность формы и взаимного положения головок заклепки, отсутствие пережога заклепок.

При соединениях на высокопрочных болтах сборка стыков осложняется, так как перед сборкой совмещаемые поверхности пакета листов должны быть зачищены пескоструйным способом или кислородно-ацетиленовым пламенем, причем крепление соединения должно следовать непосредственно за очисткой. Затяжка высокопрочных болтов ведется с помощью динамометрических ключей, отрегулированных под заданный крутящий момент.

Сварка монтажных стыков металлических конструкций кранов применяется сравнительно редко. Сварка должна вестись дипломированными сварщиками с помощью электродов с легирующими обмазками. Сварка на открытом воздухе в дождливую погоду и снегопад без соответствующей защиты участка сварки не допускается.

Сварка при отрицательных температурах ограничена нормами.

Подготовка стыков, клепка и сварка ведутся в соответствии с требованиями строительных норм и правил СН и П, III-B

Требования к точности сборки крановых металлических конструкций определяются допусками, которые могут быть разделены на две группы. В первую входят допуски, обеспечивающие работу элемента в расчетных условиях, т. е. определяющие допустимые кривизну прямых сжатых и растянутых элементов, кривизну плоских листовых элементов, балок и т. д. Ко второй группе могут быть отнесены допуски, связанные с работой механизмов крана, как например, влияющие на горизонтальность и равновысотность рельсовых путей грузоподъемных тележек, на вертикальность осей вращения поворотных кранов, на взаимное положение шарнирных осей сочлененных укосин и т. п.

Контрольные измерения металлических конструкций при сборке производятся следующим образом. Линейные размеры проверяются с помощью стальных рулеток второго класса точности. Прямолинейность в плане граней конструкций при длине до 20 м проверяется с помощью стальных струн. Для конструкций большей протяженности такую проверку целесообразно производить с помощью теодолита и мерной рейки. Этим же приемом могут быть проверены вертикальность и прямолинейность вертикальных конструкций.

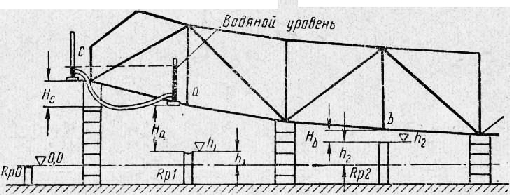

Плоскостность машинных рам и граней конструкций при небольших линейных размерах может быть проверена с помощью перекрещивающихся струн 1 или уровней, а при значительных — нивелировкой. Прямолинейность в вертикальной плоскости металлических конструкций большой протяженности или ординаты строительного подъема таких конструкций могут быть проверены нивелировкой.

При необходимости периодических проверок относительных высотных отметок узлов конструкций на всем протяжении сборки применяется следующий прием. Под некоторыми узлами собираемой на выкладках конструкции забиваются в землю металлические трубы-реперы Rp, отметки которых определяются нивелировкой, причем один из реперов принимается за нулевой (репер 0). Тогда, замеряя рулеткой высоты На и Нь для узлов а и b и проверяя относительно них с помощью водяного уровня высоты соседних узлов, можно рассчитать координаты строительного подъема всех узлов конструкции относительно узлов опорных.

Определение относительных перекосов осевых линий каких-либо двух пар проушин, находящихся в общей плоскости, произ

Сборка механизмов. Сборочные работы по механизмам включают их деконсервацию (снятие временных защитных покрытий), ревизию (переборку) и установку на рабочее место.

Ревизии подвергаются узлы, тронутые коррозией или имеющие видимые внешние повреждения, а также те, переборка которых после установки затруднена или невозможна (например, ходовые тележки кранов и группы канатных блоков). При переборке таких узлов корродированные поверхности зачищаются, а смазочные каналы продуваются сжатым воздухом.

Подшипники качения требуют точной установки, что определяется точностью исполнения мест посадки подшипника на валу и в корпусе.

Установка подшипника на вал (неподвижная посадка) при диаметре до 25 мм производится без нагрева. При установке подшипников большего диаметра рекомендуется производить предварительный нагрев их в масле до температуры около 60 С градусов.

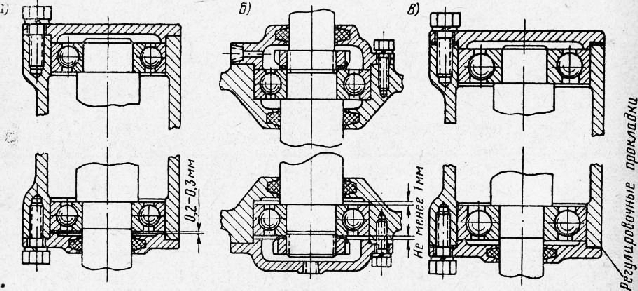

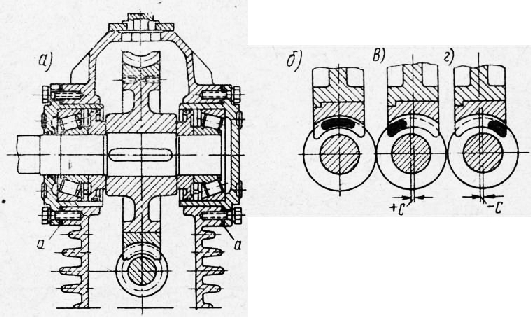

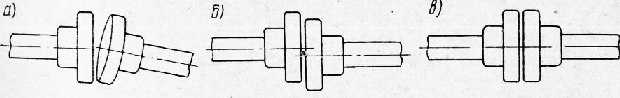

Во избежание повреждения рабочих поверхностей колец подшипников при установке подшипников усилие должно прилагаться непосредственно к тому из колец, посадка которого в данный момент производится. При установке радиальных шарикоподшипников, так же как и некоторых типов роликовых подшипников, во избежание заклинивания их из-за неточности расстояний между посадочными местами, кольцам подшипника, устанавливаемым на скользящей посадке, обеспечивается осевой разбег, как это показано на рис. 4, а, б.

Радиально-упорные шариковые и конические роликовые подшипники при установке подвергаются регулировке. В механизмах с обычными требованиями к точности установки, к которым относятся подъемно-транспортные машины, регулировка этих подшипников ведется по величине свободного осевого перемещения вала (рис. 4, в), которая для подшипников под валы диаметром от 50 до 120 мм колеблется в пределах от 0,05 до 0,18 мм.

В некоторых специальных случаях, когда свободное осевое перемещение вала недопустимо (конические зубчатые передачи у дифференциалов автопогрузчиков), о правильности осевой затяжки подшипников судят по величине крутящего момента, необходимого для проворачивания вала вручную. Величина этого момента и схема замера обычно задаются заводами-изготовителями для каждого конкретного узла отдельно.

Подшипники скольжения при установке в общем случае требуют пришабривания рабочих поверхностей вкладышей по шейкам валов.

Качество пригонки вкладышей определяется по числу пятен касания, отнесенному к единице площади, получаемому при проверке их на краску. Точность пригонки подшипников подъемно-транспортных машин (до п = 600 об/мин) считается достаточной, если получается одно пятно на 2 см2 площади касания. Касание вала с вкладышем по окружности последнего должно быть в пределах угла 120—135°.

Открытые зубчатые передачи требуют правильной взаимной установки валов. О правильности взаимного положения валов зубчатых колес этих передач судят по величине бокового зазора к между зубьями и характеру прилегания рабочих поверхностей зубьев, определяемому размерами и положением рабочего пятна, образующегося на поверхности зубца, участвующего в зацеплении.

Величина бокового зазора должна быть такой, чтобы обеспечить свободную работу зацепления без защемления зубцов.

В открытых передачах как регулировка величины к, так и обеспечение необходимой площади рабочего пятна осуществляются за счет изменения положения вала путем смещения его подшипников.

Возможны три следующих случая неправильного взаимного положения валов:

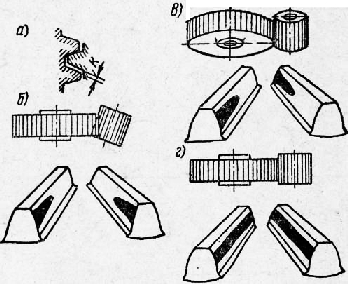

а) валы находятся в одной плоскости, но не параллельны между собой (рис. 5,6); рабочее пятно при этом имеет клиновидную ферму и с переменой знака крутящего момента не меняет своего положения относительно торца колеса (на рисунке показаны правая и левая стороны одного зуба при различных знаках крутящего момента);

б) валы не находятся в общей плоскости — форма рабочего пятна такая же, как в первом случае, но при перемене знака момента пятно смещается по длине зуба с одного края на другой;

в) валы параллельны, но боковой зазор слишком мал или велик. При малом боковом зазоре может иметь место заклинивание зубцов. При правильном положении валов рабочее пятно приработавшейся пары имеет вид, указанный на рис. 5, г.

При установке конических передач должны быть соблюдены общность плоскости валов, правильный угол между ними и вершины образующих конусов должны совпадать. Колеса конических передач должны быть надежно фиксированы не только в радиальном, но и в осевом направлениях.

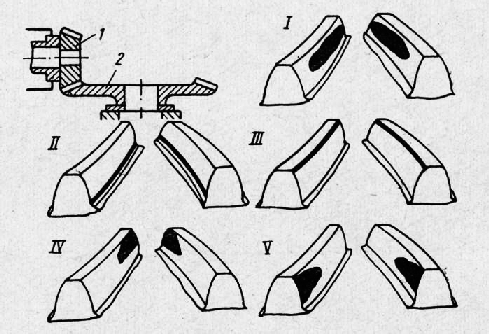

На практике совпадение вершин образующих конусов обычно достигается косвенно, путем взаимных перестановок сбоих колес в осевом направлении до тех пор, пока не будут достигнуты надлежащее положение и вид рабочего пятна. Положение и вид рабочего пятна, меняющиеся в процессе регулировки колес в осевых направлениях, приведены на рис. 6, где показаны рабочие поверхности одного и того же зуба при различных знаках приложенного момента.

При регулировке конической зубчатой передачи рабочее пятно должно быть смещено вдоль зуба в направлении узкой его стороны. Благодаря этому при деформации зуба под нагрузкой длина контактной линии увеличится. Для открытых конических зубчатых пар проверка величины бокового зазора необязательна, так как он может иметь только одно значение, определяемое схождением вершин образующих конусов, достигнутым по условию получения удовлетворительного рабочего пятна.

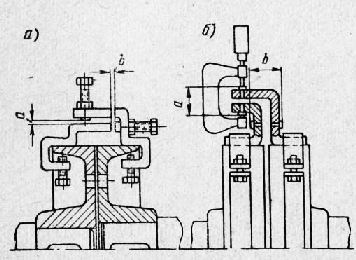

Регулировка взаимного положения конических пар редукторов обеспечивается за счет изменения толщины прокладок а и б под крышками подшипников обоих валов.

В цилиндрических зубчатых редукторах положение валов передач определяется точностью расточки гнезд подшипников в корпусе редуктора, и необходимые размеры пятна контакта могут быть получены исключительно за счет приработки передачи.

Червячные передачи очень чувствительны к размерам и положению рабочего пятна на зубцах колеса.

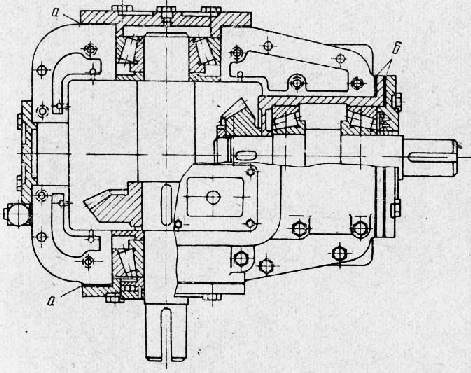

Для нормального поступления смазки в зацепление между зубцами колеса и червяком необходим клиновой зазор и, следовательно, контакт между колесом и червяком не должен начинаться на боковой кромке зубьев. Поэтому длина рабочего пятна должна быть несколько меньше длины зубца и пятно должно располагаться посередине зубца (рис. 8,б) для передач с переменным направлением вращения или ближе к краю зубца для передач с постоянным направлением вращения. При неправильном расположении рабочего пятна червячная передача может выйти из строя в очень короткий срок.

В червячных передачах такое положение рабочего пятна достигается осевым перемещением вала колеса или шабровкой зубьев колес. Осевое перемещение вала червячного колеса достигается соответствующим перемещением прокладок а (рис. 8, а) крышек подшипников вала колеса с одной стороны редуктора на другую.

На рис. 8, в, г показано влияние осевого смещения колеса на положение рабочего пятна.

При помощи тех же прокладок регулируют и осевой разбег вала в радиально-упорных подшипниках, но в этом случае суммарное количество прокладок, устанавливаемых с обеих сторон, уменьшают или увеличивают.

В связи со значительным осевым усилием, передаваемым валом червяка на подшипник, и во избежание ударов при перемене знака действующего момента осевой люфт этих подшипников (обычно радиально-упорных) не должен превышать 0,1—0,2 мм.

Цепные передачи при их установке проверяются на совпадение плоскостей симметрии цепных колес (звездочек), что может быть выполнено с достаточной для этих передач точностью с помощью слесарной линейки, прикладываемой к торцам обоих колес одновременно. Кроме того, должна быть обеспечена вертикальность плоскости движения цепи, что проверяется с помощью уровней, устанавливаемых на валы передачи.

Стрелка провеса цепи обычно оговаривается в заводских инструкциях и составляет величину порядка 2% от межцентрового расстояния передачи.

Соединительные муфты, применяемые в подъемно-транспорт-ных машинах, — это преимущественно зубчатые и пальцевые муфты. Установка полумуфт на конические валы редукторов и электродвигателей производится после предварительной проверки «на краску» соответствия конусности расточки их отверстий конусности вала. В случае необходимости конусная поверхность полумуфты пришабривается по валу. Установка полумуфты на конический вал производится после ее подогрева в масле до температуры 60° С, после чего еще до ее остывания затягивается торцевая гайка вала. Полумуфты с цилиндрической расточкой устанавливаются на валы под прессом.

Соединение между собой полумуфт производится после их установки на соединяемые ими валы и по существу совмещается с выверкой взаимного положения последних. В связи с этим к точности обработки наружных поверхностей муфт и, в частности, их концентричности по отношению к оси расточки под вал должны предъявляться высокие требования. Биение полумуфт не должно превышать 0,0005£> (где D — наибольший диаметр муфты).

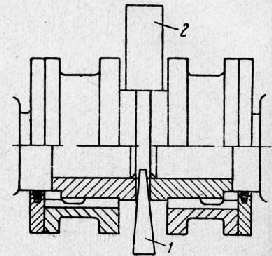

Возможны три случая взаимного положения валов: валы непараллельны и несоосны (рис. 9, а); валы параллельны, но несоосны (рис. 139,6); валы соосны (рис. 9, б).

Проверка взаимного положения жестких дисковых муфт производится при снятых соединительных болтах посредством скоб и щупов (рис. 10, а) или микрометров (рис. 10, б), которыми замеряют расстояния а и Ь для четырех положений муфты при повороте ее через каждые 90°. Получаемые для этих четырех положений отклонения в размере b косвенно характеризуют величину угла между валами, а отклонения в размере а — несовпадение их осей.

Для жестких муфт, вращающихся с числом оборотов свыше 750 в минуту, колебания величины замеров а и Ь не должны превышать 0,05 мм, а для более тихоходных — 0,1 мм.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Сборочные работы при монтаже подъемно-транспортных машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы