Строй-Техника.ру

Строительные машины и оборудование, справочник

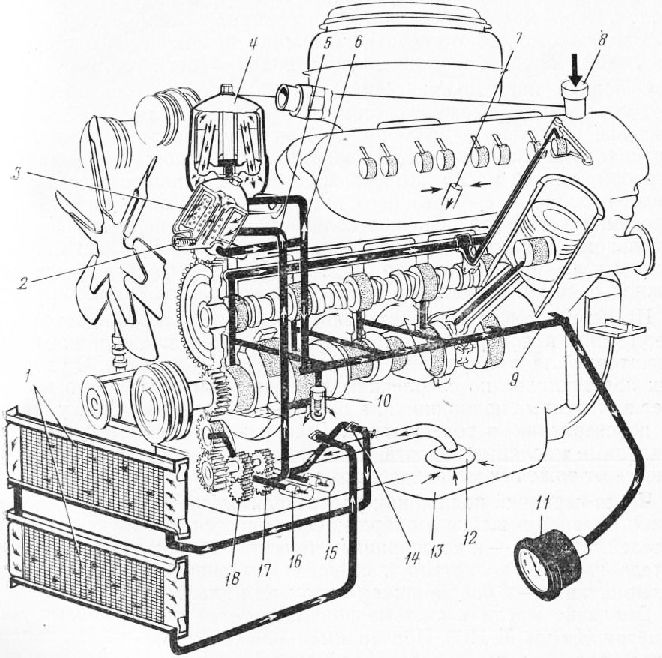

Под давлением масло подводится к коренным и шатунным подшипникам коленчатого вала, к подшипникам распределительного вала, толкателей и коромысел клапанов, к втулкам верхней головки шатуна, к сферическим опорам штанг толкателей, к подшипникам масляного насоса и промежуточной шестерни его привода. Система смазки (рис. 19) двигателя питает маслом и трущиеся поверхности компрессора: под давлением оно поступает в его шатунные подшипники по трубке, подключенной к центральному каналу.

К остальным трущимся поверхностям двигателя масло подается разбрызгиванием или самотеком. Зеркало цилиндров и кулачки распределительного вала смазываются маслом, вытекающим из подшипников коленчатого вала. Движущимися шатунами и кривошипами коленчатого вала масло разбрызгивается, а образовавшийся масляный туман оседает на стенках цилиндров и кулачках распределительного вала. Шестерни привода агрегатов и подшипники качения смазываются маслом, стекающим из компрессора, и оседающей масляной пылью.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

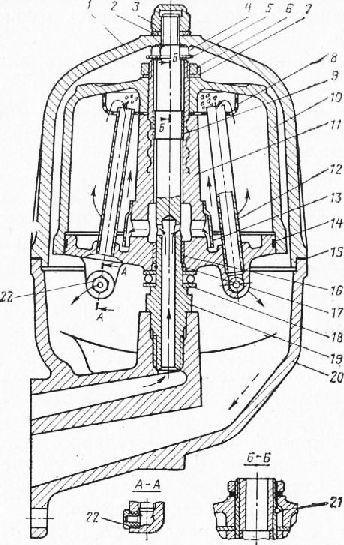

Рис. 19. Схема системы смазки двигателя

Масло из поддона засасывается масляным насосом через заборник с сетчатым фильтром и направляется далее двумя потоками по каналам двигателя к трущимся поверхностям деталей и в воздушно-масляный радиатор.

Радиаторная секция насоса подает масло в радиатор, который установлен перед радиатором системы охлаждения. Масло, охлажденное в радиаторе воздушным потоком, сливается обратно в поддон. Через масляный радиатор пропускается примерно 20% масла. Радиатор можно отключать с помощью крана, установленного с левой стороны блока на маслоподводящей магистрали.

Основная, нагнетающая секция масляного насоса обеспечивает циркуляцию масла в системе смазки двигателя. Она создает давление в системе в пределах 4—7 кгс/см2. Масло из насоса по вертикальному каналу в передней стенке блока поступает в фильтр 3 грубой очистки масла, который включен в масляную систему последовательно, т. е. через него проходит все масло, нагнетаемое насосом. Из фильтра основное количество масла подается по вертикальному каналу 6 в центральный горизонтальный канал, а часть масла, приблизительно 10%, поступает в фильтр центробежной очистки, откуда оно непрерывно сливается в поддон.

Из центрального горизонтального канала масло подается по сверлениям в поперечных стенках к коренным подшипникам коленчатого вала и подшипникам распределительного вала. От коренных подшипников по сверлениям в коленчатом валу масло поступает в шатунные подшипники, а из них — в верхнюю головку шатуна по сверлению в теле шатуна. Шатунные шейки имеют внутри наклонные масляные полости, в которых масло дополнительно очищается от тяжелых механических частиц.

Через передний подшипник распределительного вала при совпадении каналов в шейке и опоре масло подается в полую ось толкателей, а из-нее — к подшипникам толкателей, далее по сверлению в теле каждого толкателя к сферическим опорам штанг и через полые штанги — к подшипникам коромысел клапанов.

Давление масла в системе контролируется по масляному манометру типа МД103. При минимальной частоте вращения коленчатого вала оно должно быть не менее 1 кгс/см2, при максимальной — в пределах 4—7 кгс/см2. Уровень масла контролируется щупом, установленным на левой стенке передней крышки.

Нормальная работа системы смазки обеспечивается редукционным, предохранительным, дифференциальным и перепускным клапанами.

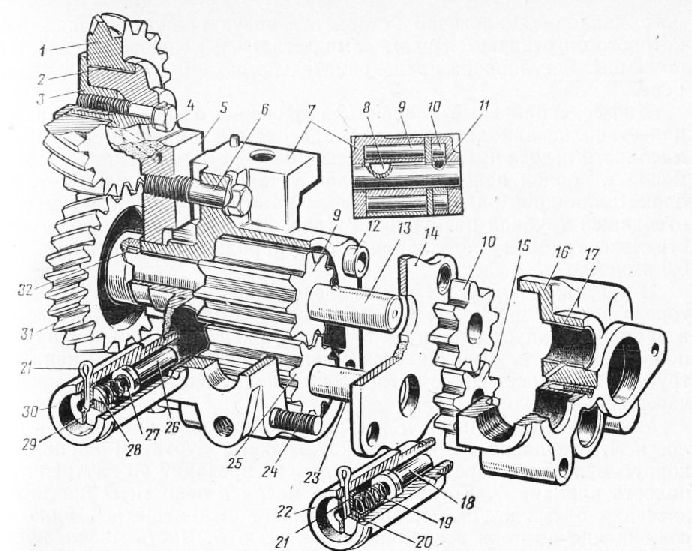

Рис. 20. Масляный насос:

1 — промежуточная шестерня привода масляного насоса; 2 —втулка шестерни; 3 — упорный фланец; 4 — болт крепления упорного фланца; 5 — ось промежуточной шестерни; 6 — болт оси; 7 — корпус нагнетающей секции; 8 — шпонка ведущей шестерни; 9 — ведущая шестерня основной секции; 10 — ведущая шестерня радиаторной секции; 11 — стопорный шарик; 12 — установочная втулка; 13 — ведущий валик; 14 — проставка между основной и радиаторной секциями; 15 — ведомая шестерня радиаторной секции; 16 — корпус радиаторной секции; 17 — втулка ведущего валика; 18 — предохранительный клапан; 19 — пружина предохранительного клапана; 20 и 29 — колпачки; 21 — шплинты; 22 — корпус предохранительного клапана; 23 — ось ведомых шестерен; %4 — стяжной болт; 25 — ведомая шестерня основной секции; 26 — редукционный клапан; 27 — пружина редукционного клапана; 28 — регулировочные шайбы; 30— корпус редукционного клапана; 31 — ведомая шестерня привода насоса; 32 — шпонка

Редукционный клапан плунжерного типа установлен в корпусе нагнетающей секции масляного насоса. Он предназначен для снижения давления масла в корпусе насоса при пуске двигателя, особенно в холодное время, когда непрогретое масло имеет большую вязкость. Этим ограничиваются нагрузки на детали насоса и его привода. Клапан отрегулирован на давление 7—7,5 кгс/см2. Давление открытия клапана регулируется шайбами, которые устанавливаются между колпачком и пружиной. Допускается ставить не более пяти регулировочных шайб.

Предохранительный клапан плунжерного типа предназначен для отключения масляного радиатора при пуске двигателя в холодное время или в случае его засорения. Этим предотвращается разрушение маслопроводов и радиаторов. Клапан установлен в корпусе радиаторной секции масляного насоса и отрегулирован на давление 0,8—1,2 кгс/см2. Устройство предохранительного клапана аналогично устройству редукционного клапана, от которого он отличается размерами деталей и меньшей жесткостью пружины. Регулировка предохранительного клапана не предусмотрена.

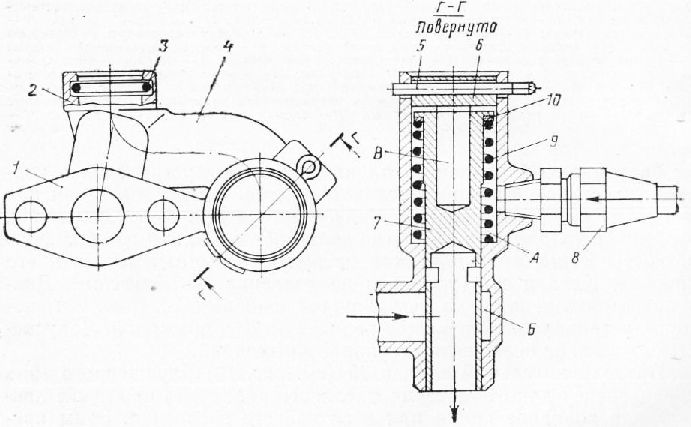

Дифференциальный клапан плунжерного типа предназначен для стабилизации давления масла в системе смазки и разгрузки масляного насоса путем отвода части объема нагнетаемого насосом масла в поддон двигателя. Клапан установлен на нижнем торце блока цилиндров рядом с масляным насосом и соединен с масло-отводящей трубкой патрубком и с центральной магистралью трубкой 8. Клапан отрегулирован на давление 5— 5,3 кгс/см2.

В чугунном корпусе установлен клапан, верхний торец которого прижат пружиной к колпачку. Колпачок удерживается в расточке корпуса шплинтом. Корпус разделен клапаном на две полости. Полость А сообщается с центральным масляным каналом трубкой, полость Б — с нагнетающей полостью масляного насоса через каналы в корпус.

Масло из центральной магистрали по трубке 8 поступает в полость А, откуда по зазорам между верхним буртиком клапана и корпусом и далее через пазы в колпачке проходит во внутреннюю полость клапана В. Когда давление масла в полости В достигает значения 5—5,3 кгс/см2, клапан начинает перемещаться вниз до совмещения вырезов в клапане с полостью. Часть масла, подаваемого насосом в систему, будет стекать в поддон двигателя через нижнюю открытую часть клапана. Как только давление масла в центральной магистрали снизится, клапан под действием пружины поднимется до упора в колпачок и закроет сообщение полости Б с картерной полостью двигателя. Регулировка дифференциального клапана производится шайбами.

Рис. 21. Дифференциальный клапан:

1 — фланец; 2 — патрубок; 3 —резиновое уплотнительное кольцо; 4 — корпус; 5 — шплинт; 6 —колпачок; 7 —клапан; S -трубка; S — пружина; 10 — регулировочная шайба

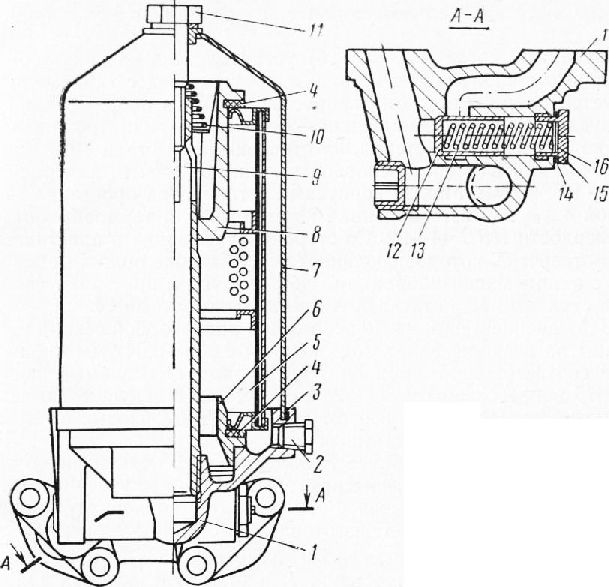

Рис. 22. Фильтр грубой очистки масла:

1 — корпус фильтра; 2 и 15— пробки; 3, 4 и 14 — прокладки; 5 — фильтрующий элемент; 6 — нижняя крышка; 7 — колпак; S — верхняя крышка; 9 — стержень; 10 и 13 — пружины; И — болт; 12 — перепускной клапан; 16 — регулировочные шайбы

Перепускной клапан плунжерного типа предназначен для обеспечения бесперебойной подачи масла в центральную масляную магистраль в случае частичного или полного засорения фильтра грубой очистки масла, а также при пуске двигателя на холодном масле, когда сопротивление фильтра значительно возрастает и он не может пропускать достаточное количество масла для смазки подшипников. Клапан установлен в корпусе фильтра грубой очистки масла (рис. 22) и отрегулирован на давление 2— 2,5 кгс/см2.

Перепускной клапан прижат пружиной к гнезду в корпусе фильтра. Второй конец пружины через регулировочные шайбы упирается в пробку клапана, которая ввернута в корпус фильтра и уплотнена прокладкой. Регулировка клапана аналогична регулировке редукционного клапана.

Если в процессе эксплуатации будет обнаружено заедание редукционного, предохранительного или дифференциального клапанов, их необходимо вывернуть, отогнув предварительно замковые шайбы, промыть в дизельном топливе, не разбирая, и установить на место.

Масляный насос установлен на крышке переднего коренного подшипника с помощью двух шпилек с гайками и фиксируется двумя штифтами, запрессованными в опорную площадку корпуса. В насосе две секции — основная и радиаторная, в каждой из них по две шестерни, изготовленные из стали 40Х. Глубина расточки для шестерен основной секции 55 мм, для радиаторной— 10 мм. Между корпусами установлена проставка толщиной 4 мм, изготовленная из стали 65Г и термообработанная до твердости HRC 44—52. Со стороны всасывания в проставке сделано отверстие, которое соединяет всасывающие полости обеих секций с одним маслозаборником. Оба корпуса и проставка фиксируются втулками и стягиваются четырьмя болтами.

Ведущие шестерни основной и радиаторной секций напрессованы на ведущий валик с натягом 0,006—0,041 мм и фиксируются соответственно шпонкой и шариком. Ведомые шестерни и напрессованы на ось так же, как и ведущие, но не фиксируются на ней. Валик и ось вращаются в бронзовых втулках, запрессованных в корпусы насоса.

К передней части корпуса, обработанной концентрично отверстию под ведущий валик, фиксируется ось промежуточной шестерни привода масляного насоса. Ось крепится к корпусу специальным болтом (М12). Болт изготовлен из стали 35Х и термообрабо-тан. Для обеспечения смазки подшипника промежуточной шестерни подводится масло от основной секции насоса по специальным каналам в оси и корпусе. Осевое перемещение шестерни ограничивается упорным фланцем, установленным в расточке оси, зафиксированным штифтом и закрепленным болтом. Все болты масляного насоса контрятся специальными стопорными шайбами.

На переднем конце ведущего валика напрессована ведомая шестерня привода масляного насоса с натягом 0,003—0,034 мм. Шестерня зафиксирована на валике сегментной шпонкой. Зазор между торцом бобышки корпуса и ступицей шестерни должен быть 0,5— 1 мм, зазор в зацеплении промежуточной шестерни и шестерни коленчатого вала- в пределах 0,25—0,37 мм обеспечивается изменением количества регулировочных прокладок толщиной 0,1 мм между корпусом насоса и крышкой переднего коренного подшипника.

С задним торцом корпуса радиаторной секции соединена всасывающая трубка с закрепленным на ее противоположном конце сетчатым маслозаборником. Рядом с ней крепится отводящая трубка радиаторной секции. К фланцу на корпусе основной секции прикреплена трубка, соединяющая полость нагнетания основной секции с вертикальным каналом блока цилиндров. На левой стороне насоса устанавливаются редукционный и предохранительный клапаны соответственно на основной и радиаторной секциях. Все фланцевые соединения трубок уплотнены паронитовыми прокладками. Окончательная затяжка болтов крепления фланцев выполняется только после установки масляного насоса.

Производительность основной секции масляного насоса при давлении в системе смазки 6±0,5 кгс/см2, температуре масла 75—85 °С, номинальном скоростном режиме двигателя и разрежении на всасывании 100±10 мм рт. ст. составляет не менее 140 л/мин. Производительность радиаторной секции при том же режиме и давлении масла на выходе 0,5±0,2 кгс/см2 равна 25 л/мин.

Фильтр грубой очистки масла предназначен для 100%-ной фильтрации масла, подаваемого к трущимся поверхностям деталей двигателя. Фильтр — односекционный, новой конструкции (до ноября 1970 г. устанавливался фильтр) с двумя фильтрующими элементами.

При работе двигателя масло по левому каналу поступает в полый центральный стержень. Через вырезы в верхней части стержня масло направляется под колпак фильтра и, пройдя фильтрующий элемент, попадает во внутреннюю полость фильтра. Отсюда профильтрованное масло по кольцевому каналу, образованному центральным стержнем и нижней крышкой элемента, проходит в щелевой канал корпуса и через правый канал поступает в центральный масляный канал блока цилиндров. В верхней и нижней частях фильтрующий элемент уплотняется прокладками, установленными между верхней и нижней крышками элемента.

Пружина предотвращает осевое перемещение элемента фильтра. Колпак закреплен болтом и уплотнен кольцами. В корпусе фильтра установлен перепускной клапан.

В процессе эксплуатации автомобиля необходимо периодически промывать фильтр грубой очистки в следующем порядке:

1. Вывернуть сливную пробку, слить отстой и масло из фильтра в подставленную емкость и снова завернуть пробку.

2. Отвернуть болт и снять колпак, верхнюю крышку и фильтрующий элемент.

3. Поместить элемент на 3 ч (не менее) в ванну с бензином или четыреххлористым углеродом. При этом следует помнить, что че-тыреххлористый углерод ядовит и при обращении с ним необходимо соблюдать особую осторожность.

4. Промыть фильтрующий элемент мягкой волосяной щеткой в ванне с бензином или четыреххлористым углеродом.

5. Прополоскать фильтр в чистом бензине или четыреххлорис-том углероде и после этого продуть сжатым воздухом.

6. Промыть в дизельном топливе колпак фильтра и собрать фильтр, обеспечив при этом тщательную затяжку болта колпака.

7. В случае повреждения фильтрующей сетки элемента ее нужно заменить новой с размером ячеек 0,14×0,14 мм. Сетка закрепляется путем пайки.

8. Проверить, нет ли закоксования деталей перепускного клапана, и при необходимости удалить отложения и промыть в бензине детали клапана.

Лучше всего в процессе эксплуатации пользоваться оборотными фильтрующими элементами. Это позволит сократить время обслуживания и поддерживать фильтры в исправном состоянии. Для очистки фильтрующих элементов рекомендуется кипятить их в 10%-ном водном растворе каустической соды, после чего промыть в дизельном топливе и продуть сжатым воздухом. Время кипячения — от 30 мин до 6 ч в зависимости от .степени загрязнения элемента.

Фильтр центробежной очистки масла (рис. 23) предназначен для более тонкой очистки масла от механических примесей величиной от 1 мкм, продуктов окисления и осмоления масла. Фильтр включен в систему параллельно и пропускает около 10% поступающего в систему масла. Производительность центробежного фильтра 10 л/мин при давлении масла 5 кгс/см2. Таким образом, за 4—5 мин работы двигателя че« рез фильтр практически проходит весь объем залитого в поддон масла.

При давлении масла в полости ротора 5—6 кгс/см2 ротор развивает 5—6 тыс. об/мин. При такой частоте вращения из масла, находящегося в роторе, под действием центробежных сил отделяются и скапливаются на стенках более тяжелые грязевые примеси, а в пространстве, близком к оси вращения, находится зона чистого масла. Из этой зоны масло отводится к двум сопловым отверстиям в нижней части ротора, направленным горизонтально и в противоположные стороны. Вытекая с большой скоростью, струи масла создают реактивный момент, вращающий ротор-очищенное масло стекает в поддон.

Фильтр состоит из корпуса и колпака, отлитых из алюминиевого сплава, и ротора, свободно вращающегося на оси в двух втулках, обработанных за один проход, и на упорном подшипнике. Ротор состоит из корпуса и колпака, отлитых из алюминиевого сплава и соединенных между собой гайкой. Ротор в сборе балансируется с высокой точностью (в пределах 2 гс-см). От осевого перемещения ротор удерживается шайбой и гайкой, навернутой на ось. В конструкции фильтра до января 1971 г. применялась фиксация специальной шайбой и чекой.

Рис. 23. Фильтр центробежной очистки масла:

1 — колпак фильтра; 2, 7— шайбы; 3 — кол-пачковая гайка; 4 — гайка крепления ротора; 5 — упорная шайба; 6 — гайка ротора; 8 — сетка; 9 и 16— втулки ротора; 10— колпак ротора; 11 — корпус ротора; 12 — заборная трубка; 13 — отражатель; 14 — уплотнительное кольцо; 15 — прокладка; 17 — стопорное кольцо; 18 — подшипник; 19— ось ротора; 20 — корпус; 21 — штифт; 22 — сопло ротора

В корпус ротора запрессованы две стальные маслозаборные трубки 12 для подачи масла к соплам. Трубки наклонены к центру ротора, что обеспечивает подачу к соплам только очищенного масла. Верхние концы трубок входят в сетку 8, зажатую между корпусом ротора и клапаном. На нижнюю часть корпуса ротора напрессован маслоотражатель 13. В резьбовые отверстия приливов в нижней части ротора ввернуты два сопла 22, диаметр выходных отверстий которых равен 1,8 мм.

Работу фильтра можно проверять на слух после остановки двигателя. Если фильтр исправен, то в течение 2—3 мин после остановки двигателя слышен своеобразный звук вращающегося ротора. В процессе эксплуатации необходимо периодически промывать фильтр и удалять отложения, выполняя операции в следующем порядке: отвернуть гайку крепления колпака и снять колпак; отвернуть гайку, снять упорную шайбу и ротор в сборе; отвернуть гайку крепления ротора и разобрать ротор; удалить с колпака и корпуса осадок и промыть их в дизельном топливе; проверить состояние сетки и отражателя, прокладки колпака ротора, сопл и при необходимости прочистить выходные отверстия, поврежденную прокладку заменить, собрать фильтр в обратной последовательности.

Два воздушно-масляных радиатора трубчатой конструкции, соединенные последовательно, установлены перед радиатором системы охлаждения и крепятся к общей рамке специальными кронштейнами. С системой смазки двигателя масляные радиаторы соединены двумя маслопроводами.

Радиаторы рекомендуется включать при температуре окружающего воздуха +15 °С и выше. В случае работы автомобиля в тяжелых дорожных условиях с большой нагрузкой и малыми скоростями движения радиатор необходимо включать и при более низких температурах воздуха. Отключение радиаторов производится краном, установленным с левой стороны блока.

Поддон двигателя, штампованный из листовой стали, крепится к нижней части блока цилиндров болтами и уплотняется резиновой прокладкой толщиной 2,5 мм.

До второй половины 1971 г. устанавливалась пробковая прокладка толщиной 2 мм.

Вентиляция картера осуществляется через специальный сапун, который закреплен на задней стенке левого ряда блока цилиндров.

Техническое обслуживание системы смазки заключается в проверке уровня и периодической смене масла с промывкой фильтров. Уровень масла контролируется по меткам «Н» и «В» масломерного Щупа.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Система смазки двигателя КрАЗ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы