Строй-Техника.ру

Строительные машины и оборудование, справочник

Способы подачи жидкой и густой смазки

Подача смазочного материала к узлам производится масленками, шприцами, лубрикаторами, насосами, устанавливаемыми в местах, удобных для обслуживания.

В подъемно-транспортных машинах применяются две основные системы подачи смазки: индивидуальная и централизованная.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Индивидуальной системой смазки называется такая подача смазки, при которой для каждой смазываемой точки имеется отдельное отверстие или установлена масленка.

Централизованная система смазки — это такая система, при которой разбросанные по всей машине точки смазки обслуживаются из одного центра, от которого смазочный материал подается одновременно в несколько точек самотеком, лубрикаторами, насосами.

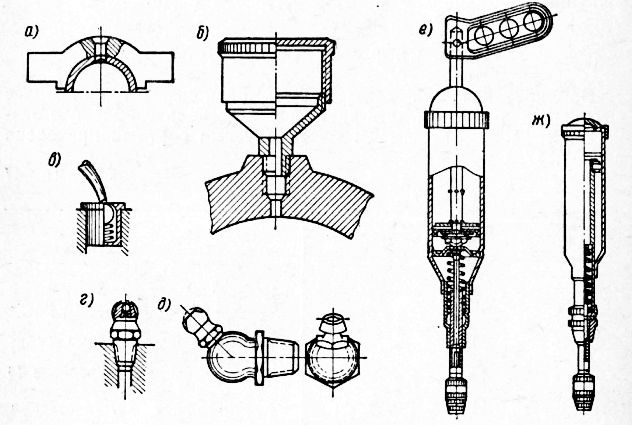

Рис. 1. Масленки для индивидуальной смазки:

а — смазка через отверстие; б — колпачковая масленка; в, г, д — пресс-масленки; е, ж — плунжерные шприцы

На рис. 1 и 2 показаны масленки, применяемые при индивидуальной смазке. В узлах, где недостаточно места для установки масленки, а также в малоответственных узлах обычно делаются отверстия, например, для смазки шарниров в тормозах и рычагах управления. Поверхность вокруг отверстия окрашивают красной краской.

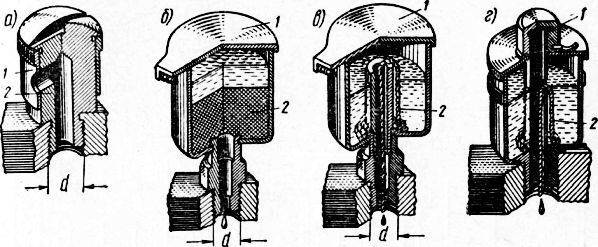

В масленку, изображенную на рис. 2, а, заливка масла производится после поворота крышки 1 до совпадения ее отверстия с отверстием корпуса 2. Эти масленки выпускаются четырех размеров с диаметрами присоединительной резьбы М8Х1; М12Х 1,25; MIOXl; М16Х1,5. Масленки обеспечивают капельную подачу, которая осуществляется через войлочную или фетровую набивку или фитилем.

Для подачи консистентной смазки под небольшим давлением применяются колпачковые масленки, у которых крышки навинчиваются на корпус и выжимают из него смазку. Недостаток этих масленок состоит в том, что у механизмов, работающих в условиях сотрясения, может произойти самоотвинчивание крышки, и тогда будет нарушена подача смазки.

Нагнетание консистентной смазки может производиться через пресс-масленки. Смазка в такие масленки подается шприцами. Обычно применяются шприцы штоковые с плунжерной подачей. Шприцы обеспечивают давление до 250 кГ/см2 и подачу не менее 0,35 г смазки за полный ход плунжера. Подача смазки производится при от-жатии шарика масленки.

Рис. 2. Масленки наливные:

а — с поворотной крышкой; б— с откидной крышкой и набивкой 2; в — с откидной крышкой 1 и фитилем 2; г — с закрепительным колпачком 1

Для централизованной системы смазки применяются групповые многоточечные масленки и распределители, состоящие обычно из резервуара и выходящих из него трубок. Подача смазки из этих масленок может регулироваться вручную и выключается для каждой точки в отдельности.

Для подачи масла под принудительным давлением применяются плунжерные насосы с электроприводом или ручные.

Большинство подшипников портальных кранов смазывается консистентной смазкой.

Вновь изготовляемые портальные краны, как правило, имеют централизованную систему густой смазки, которая состоит из следующих основных узлов: насоса или смазочной станции типа САГ; автоматических питателей; мазепроводов.

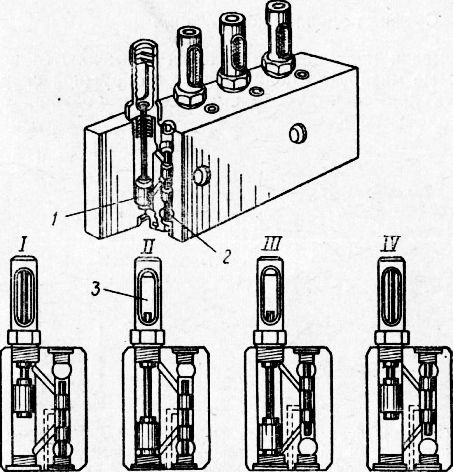

Мазь, нагнетаемая насосом, подается поочередно по двум расположенным рядом мазепроводам во все питатели.

Поршни и золотники в питателях приводятся в движение давлением мази. В течение цикла работы насоса заполняется одна из полостей дозирующих цилиндров питателей. В течение II цикла (подача мази по второму мазепроводу) мазь, находящаяся в цилиндрах питателей, от I цикла подается к смазываемой точке. Затем все повторяется в той же последовательности (циклы III и IV).

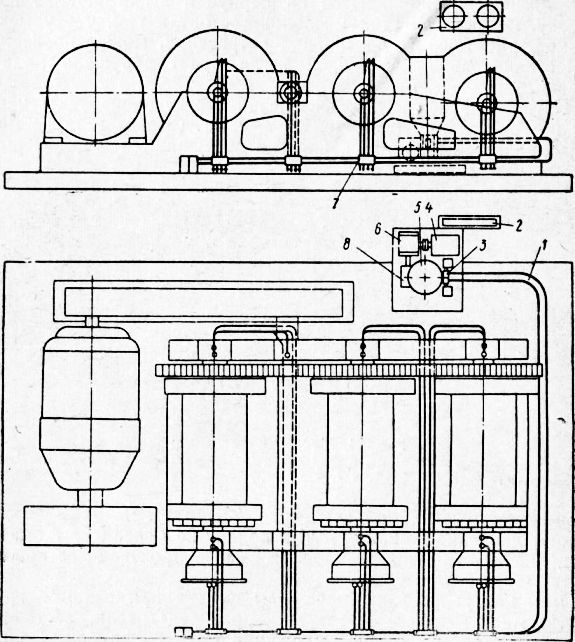

Рис. 3. Система централизованной смазки лебедки:

1 — мазепровод; 2 — таймер; 3 — переключающий клапан;. 4 — электродвигатель; 5 —резервуар; 5 —редуктор; 7 — питатель; 8 — насос

В питателях имеются окна, через которые видны перемещения штока, связанною с поршнем.

Перемещение штока из одного крайнего положения в другое свидетельствует о том, что питатель выдал смазку. Количество смазки, одновременно подаваемое одним питателем, зависит от величины хода поршня, которая регулируется специальными винтами.

В системе централизованной смазки лебедки, показанной на рис. 3, смазка подается смазочной станцией САГ, которая состоит из плунжерного насоса, приводимого в движение от электродвигателя, резервуара для смазки, реверсивного клапана, таймера (часового механизма), включаемого и выключаемого вместе с электродвигателем лебедки.

Рис. 4. Питатель:

1 — поршень; 2 — золотник; 3 — окно

Смазка подается в определенном количестве в каждую точку через определенное число часов. Когда лебедка проработает определенное время, таймер включает электродвигатель насоса, который автоматически выключается при срабатывании контрольного клапана, а реверсивный клапан переключится на другую магистраль.

Смазка подшипников скольжения

Когда вал в подшипнике не вращается, его цапфа вплотную прижата к нижнему вкладышу. Когда же вал вращается, масло, заполнившее зазор, увлекается под цапфу, которая как бы всплывает на масле. На самом узком участке серповидного пространства, где слой имеет наименьшую толщину, образуется масляный клин. Масло приподнимает цапфу, принимая на себя ее нагрузку.

Смазка по подшипнику распределяется кольцевыми и продольными канавками, края которых должны иметь сглаженную округленную конфигурацию. На нагруженном участке вкладыша располагать канавки не рекомендуется.

Смазка подшипников качения

Для смазки подшипников качения применяются как масла, так и густые мази. Для подшипников с окружной скоростью до 4—5 м/сек применяются обе смазки. При больших окружных скоростях и малых нагрузках применяются масла. Консистентная смазка в подшипники заполняется примерно на 2/3 объема полости его корпуса.

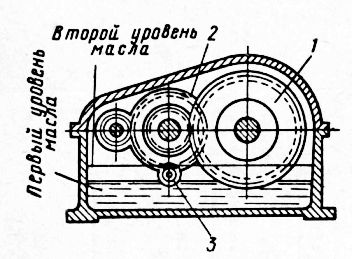

Рис. 5. Смазка зубчатых передач редуктора погружением колеса и вспомогательной шестерни в масляную ванну

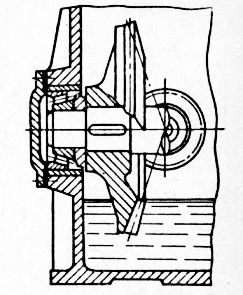

Рис. 6. Смазка погружением зубчатого колеса в конической паре

При централизованной смазке заполнение корпусов подшипников идет в меньшем объеме. Излишнее количество смазки вредно, так как подшипник нагревается и масло распадается на составные части, а жидкая часть вытекает.

Смазка зубчатых и червячных передач

В зубчатых и червячных передачах контактные площадки работают одновременно на трение качения и скольжения в условиях граничного трения. Как правило, зубчатые передачи помещают в корпус, в который заливается масло. Самое большое колесо погружается в масло не более чем на 2—3 высоты зуба, а при большом числе оборотов — на высоту зуба. Шестерня, зацепляющаяся с колесом, смазывается маслом, находящимся на его зубьях. В редукторах с несколькими ступенями для о беспечения н ад еж н ости смазки всех передач применяют вспомогательную шестерню 2, зацепляющуюся с колесом 3, и таким образом создается как бы второй уровень масла.

Конические колеса погружаются в масло на весь зуб по всей длине.

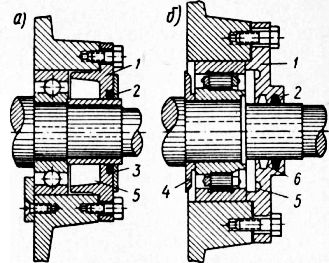

Подшипники качения в зубчатых редукторах смазываются тем же маслом, что и шестерни. Для удержания масла у подшипников делается специальное задерживающее устройство. В быстроходных, особенно в червячных, передачах для предохранения подшипников от затопления маслом на валы насаживаются мас-лоотражательные кольца.

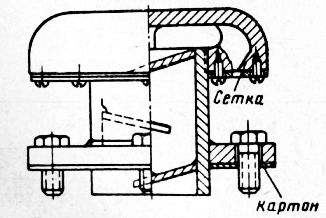

Количество заливаемого масла в корпус редуктора определяется из расчета 0,25—0,5 л на 1 л. с. Для выхода нагретого воздуха из корпусов на крышке устанавливается отдушина. Уровень масла проверяется по маслоуказателю не реже одного раза в неделю. Добавлять масло необходимо через 5—15 дней, при этом необходимо учитывать, что излишнее заполнение вызывает нагревание и вспенивание масла.

Конкретные сроки смазки указываются в картах смазки.

Смена масла и промывка редукторов производятся один раз в 4—6 месяцев и приурочиваются обычно к плановому ремонту или осмотру крана.

Подшипники скольжения в редукторах, имеющих колпачко-вые масленки, смазываются при нормальной температуре солидолом путем поворота крышки масленки на 1—2 оборота один-два раза в смену. При повышенных температурах смазка производится консталином поворотом крышки масленки на 1—2 оборота до двух-трех раз в смену.

Рис. 7. Смазка подшипников качения, установленных в редукторах:

а — без маслоотражателыгого кольца; б—-с маслоотражательным кольцом; 1 — фланец; 2 — войлочное кольцо; 3 — стальное кольцо; 4 — маслоотражательное кольцо; 5 — камера для масла, поступающего из ванны; 6 — канавка для отвода масла

Рис. 8. Вентиляционная отдушина

При наличии в редукторах подшипников качения с густой смазкой следует обращать особое внимание на исправность уплотнений и не допускать вытекания смазки из корпуса подшипника или вымывания ее просочившимся маслом из ванны редуктора.

На некоторых кранах в редукторах устанавливается насос, подающий масло к подшипникам. В этом случае уход за ними сводится к контролю за наличием и качеством масла и исправной работой насоса.

Механизмы электрокранов большой грузоподъемности в настоящее время выпускаются с централизованными системами смазки от автоматических или ручных смазочных станций. В этом случае смазку производят согласно инструкции по эксплуатации этих систем. Автоматическая централизованная смазочная система обеспечивает надежную подачу смазки ко всем смазочным точкам, в том числе и к удаленным и труднодоступным. При этом экономится время обслуживания, что особенно важно для непрерывно работающих кранов, а также значительно сокращается расход смазочных материалов.

В качестве консистентных смазок для кранов, работающих на открытом воздухе зимой, применяют низкотемпературные.

В открытых зубчатых передачах зубья колес смазывают вручную. При этом применяется консистентная смазка, которая должна хорошо удерживаться на металле и не отделяться от него при вращении, а также не скатываться в комки. Расход мази и масла для совершенно открытых и закрытых легкими кожухами передач определяется из расчета по 0,5 г на 1 см диаметра шестерни при ширине ее 50 мм.

Смазка стальных канатов

Стальные канаты пропитываются маслом при изготовлении. Для предохранения от ржавления и повышенного износа канат при эксплуатации также смазывается специальной канатной смазкой по ГОСТ 5570—50, или солидолом с добавлением в него 5—10% «графита. Смазка канатов производится в большинстве случаев вручную. Канавки барабана и навитый на него канат очищают щеткой или ветошью; на чистый барабан в канавки кистью закладывают мазь слоем до 1 мм, после чего наматывают один слой на барабан и снова чистят и наносят смазку. После смазки канат несколько раз наматывают с целью равномерного распределения смазки по его поверхности. Расход смазки для канатов определяется из расчета 3 г на 1 мм диаметра при длине 1 м.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Смазка узлов машины"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы