Строй-Техника.ру

Строительные машины и оборудование, справочник

Дуговая сварка в среде углекислого газа в сравнении с газовой сваркой обладает следующими положительными качествами:

— узкой зоной нагрева, в связи с чем свариваемые детали не подвергаются значительным тепловым деформациям и получают незначительное тепловое воздействие на соседние детали; не требуется тепловой изоляции околосварочной зоны; лакокрасочное и антикоррозионное покрытия разрушаются в меньшей степени, снижается опасность их воспламенения;

— уменьшается объем подготовительных, правочных и доводочных работ перед окраской;

— увеличение скорости проведения сварочных работ, благодаря быстрому плавлению электрода;

— улучшение механических характеристик сварных швов (прочность, ударная вязкость и т. д.) при соединении деталей;

— получение качественного шва даже при сварке недостаточно тщательно очищенных и подогнанных друг к другу поверхностей свариваемых деталей;

— получение качественного шва при сварке листов различной толщины.

Точечная сварка, выполненная в среде защитных газов, дополнительно обладает следующими преимуществами:

— возможностью осуществления односторонней сварки, когда затруднен или невозможен подход ко второй детали;

— неизменно высокой прочностью сварных точек, в том числе при наличии воздушных зазоров и остатка краски между листами.

При таком виде сварки в зону дуги подают защитный газ, струя которого, обтекая электрическую дугу в зоне сварки, предохраняет металл от воздействия воздуха окружающей среды, окисления и азотирования. В качестве защитного газа используют химически неактивные (инертные) газы, такие, как аргон, гелий или их смеси (способ MIG), или активные газы (С02 и различные газовые смеси, оказывающие химическое воздействие на расплавленный металл в зоне сварки; способ MAG). Способ MAG, предназначенный для сварки малолегированных и углеродистых сталей, в частности панелей кузова, благодаря высокой эффективности нашел широкое распространение при ремонте кузовов легковых автомобилей. Наиболее дешевым и приемлемым защитным газом при ремонте кузовов является С02, хотя газовые смеси, состоящие из Аг и С02 (например, 80…90% Аг 20… 10% С02) или из Аг, С02 и 02 (например, 80% Аг, 15% С02 и 5% 02), позволяют получить сварочный шов более высокого качества, чем при сварке в среде С02.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Поскольку углекислый газ не является абсолютно нейтральным, то с целью уменьшения окислительного действия свободного кислорода, применяют электродную проволоку с повышенным содержанием раскисляющих присадок (марганца — Г, кремния— С) типа Св-08ГС-0 или Св-08Г2С-0 по ГОСТ 2246—70*. Таким образом достигается равнопрочность сварного шва и основного металла. Омеднение сварочной проволоки (буква О) гарантирует ее сохранность от коррозионного повреждения при хранении, обеспечивает надежный электрический контакт в токоподводящем механизме аппарата, дает стабильную дугу горения. При этом получается беспористый шов с хорошими механическими свойствами. Диаметр проволоки 0,8 мм для сварки панелей кузова выбран как оптимальный для основных толщин металла и нагрузок на сварочные полуавтоматы.

Преимущества дуговой сварки в среде защитных газов по сравнению с газовой сваркой заключаются в следующем:

— процесс подачи плавящегося электрета механизирован;

— в 5 раз выше скорость сварки тонколистовой стали; в 4 раза уменьшена зона термического влияния на свариваемых деталях;

— шов получается качественнее по внешнему виду и механическим свойствам;

— дефицитный карбид кальция и кислород заменены более дешевым углекислым газом; снижен расход материалов;

— деформация металла сведена к минимуму, и поэтому упростилась обработка сварочного шва;

- снижены вредные выделения газов при сварке. Общим положением для проведения сварочных работ на всех режимах является надежное соединение заземляющего кабеля с кузовом. Место закрепления зажима выбирают на минимальном удалении от места сварки и зачищают до металла от краски, ржавчины или мастики.

Сварочные полуавтоматы позволяют выполнять шов во всех пространственных положениях, что является важным обстоятельством при ремонте кузова легкового автомобиля. Места кузова и кузовные детали, подлежащие сварке, очищают от масла, краски, ржавчины и т. д.

Подготовка кромок для сварки при соединении деталей внахлест должна обеспечить хороший электрический контакт. Контакт должен обеспечиваться между проволочным электродом и первым листом, между двумя наложенными друг на друга листами и между нижним листом и массой. Величина нахлестки зависит от толщины металла свариваемых деталей и равна пятнадцати толщинам верхнего листа.

На лицевых панелях кузова для улучшения его внешнего вида в месте сварки после вырезки поврежденной зоны выполняют параллельную отбортовку кромки. Вырезанную новую деталь подгоняют в углубление, выполненное отбортовкой. Если соединяют бывшие в употреблении элементы деталей, то необходимо очистить сопрягаемые поверхности от краски, противошумной мастики и других частиц по всей ширине отбортовки. Соединяемые детали устанавливают и закрепляют друг к другу тисочными зажимами или струбцинами и выполняют сварку.

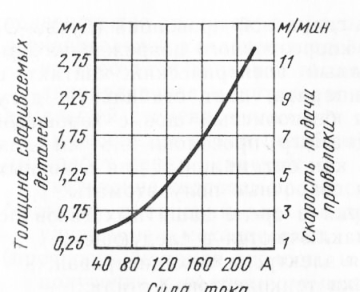

Режимы сварки определяются толщиной металлических листов и диаметром электрода. Сварку выполняют короткой дугой при напряжении 17…23В. Увеличение напряжения более 23В приводит к возрастанию разбрызгивания и сильному окислению металла шва, снижению стойкости к образованию пор. При снижении напряжения менее 17В затрудняется возбуждение электрической дуги и, как следствие, ухудшается формирование сварочного шва. Режим сварки выбирают по зависимости, представленной на рис. 1.

Виды сварочных соединений зависят от конструктивного расположения элемента, доступности к соединяемым деталям, их назначения в конструкции кузова и толщины свариваемых деталей. Сварку осуществляют сплошным, прерывистым или точечным швом, а также по выполненным отверстиям.

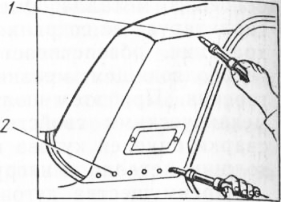

Сварку сплошным швом (рис. 2) выполняют в основном на деталях, соединяемых встык. При таком виде сварки подачу сварочной проволоки производят непрерывно. Продолжительность процесса сварки регулируют пусковой кнопкой, расположенной на сварочной горелке.

Перед сваркой подсоединяют заземленный провод. При его отсутствии электрическая дуга не возникает и проволока, разматываясь, отталкивает горелку. Перед началом сварки необходимо проверить, чтобы электродная проволока выходила из сварочной горелки на 8…10 мм. Этого достигают нажатием на пусковую кнопку. Лишнюю проволоку удаляют бокорезом.

После проверки правильности подгонки соединяемых деталей и надежности их фиксации конец электродной проволоки направляют к кромкам соединяемых деталей. При контакте проволоки со свариваемой деталью сварщик одевает каску, включает привод горелки, и начинается процесс сварки. Происходят одновременное горение электрической дуги, подачи защитного газа и проволоки в горелку. В процессе сварки сварщик располагается так, чтобы были хорошо видны расплав металла и положение соединяемых кромок. Для обеспечения большей ровности шва, сварочную горелку держат двумя руками.

При горизонтальной сварке выполняют действия, схожие с ацетиленокислородной сваркой. Сопло удерживают под углом 75° по отношению к поверхности уже сваренного шва на расстоянии 8 … 10 мм от поверхности сварки. Сварочную горелку перемещают вдоль свариваемой поверхности плавно, без рывков.

При сварке внутреннего угла для лучшего распределения металла горелку покачивают в боковом направлении. Если между свариваемыми кромками имеется зазор или в процессе сварки прожигается отверстие, то горелку на короткое время задерживают на одном месте. Остановку горелки на более длительное время выполняют с целью удержания расплавленного металла от стекания на обратную поверхность шва. Вертикальный шов всегда ведут сверху вниз.

Регулирование напряжения и скорости подачи проволоки производят в зависимости от толщины свариваемых деталей, типа соединения и диаметра электродной проволоки. Если параметры сварки подобраны правильно, то дуга сопровождается легким потрескиванием. При больших значениях напряжения сварки и скорости подачи проволоки происходит быстрое расплавление и образуются отверстия. Если напряжение нормальное, но скорость подачи проволоки мала, то сварочный шов получается выпуклым или плохо проваренным. В данном случае горение дуги сопровождается не потрескиванием, а шипением, и проволока плавится в виде крупных довольно медленно плавящихся капель. Если скорость подачи проволоки нормальная, а напряжение слишком высокое, то потрескивание дуги становится медленнее, происходит более быстрое расплавление в глубину, что приводит к прожиганию отверстия.

При нормальной скорости подачи проволоки, но низком напряжении дуга сопровождается нормальным потрескиванием, сварочный шов получается выпуклым с небольшим непроваром и более узкий. Если напряжение и скорость подачи проволоки недостаточны, то плавление металла происходит в виде крупных, относительно медленно плавящихся капель. Потрескивание становится более медленным с легким шипением, а сварочный шов получается узким и плохо проваренным.

В зависимости от положения, толщины металла и точности подгонки ремонтируемых деталей сварку выполняют при силе тока 40, 60 или 80 А исключительно короткой дугой и скорости сварки 0,2…0,3 м/мин.

Перед окончательной сваркой производят прихватку установленных деталей, которая заключается в соединении панелей точками по углам и в местах перегиба металла. При необходимости, когда выполняют соединение большой длины, прихватку осуществляют дополнительно на расстоянии 40…50 мм друг от друга. Затем снимают фиксирующие устройства, а получившиеся сварочные точки шлифуют до уровня основного металла. После производят окончательную сварку деталей сплошным швом. Для уменьшения влияния температурных деформаций и короблений сварку соединений большой длины проводят “вразбежку”, т. е. меняют место сварки между двумя прихватками по длине свариваемых деталей. Сначала проваривают участок между ближайшими точками, а затем между двумя другими, расположенными как можно дальше от предыдущих. Таким образом, короткими участками, максимально удаленными друг от друга, проваривают весь шов.

Сварку прерывистым швом на тонколистовом металле выполняют при большом зазоре в соединяемых деталях, имеющих большие открытые поверхности (крылья), с целью исключения прожога. Уменьшение передачи теплоты металлу достигают периодическим прерыванием на 0,3 с подачи сварочной проволоки. При наличии подачи защитного газа и сварочного тока, но отсутствии подачи проволоки дуга гаснет и сварочная ванна остывает.

Время сварки выбирают в пределах 0,3…3,0 с. Соотношение между временем сварки и перерывом принимают в зависимости от зазора и толщины соединяемых деталей. Такой режим позволяет снизить тепловое воздействие на свариваемые детали и снижает опасность прожога.

Все основные манипуляции со сварочной горелкой и приемы сварки выполняют аналогично, как и при режиме непрерывной сварки.

Точечная сварка возможна во всех пространственных положениях, в том числе и в труднодоступных. Для этого вида сварки применяют газовое сопло с боковыми отверстиями на конце.

Перед выполнением точечной сварки с использованием полуавтоматов для сварки в среде углекислого газа выполняют следующие подготовительные работы:

— устанавливают диаметр электродной проволоки 0,6 или 0,8 мм;

— снимают сопло и контактную трубку, предназначенные для непрерывной сварки, и на их место устанавливают более короткую контактную трубку и сопло, используемые для точечной сварки. Газовое сопло устанавливают на 10…15 мм впереди мундштука для создания необходимого расстояния до поверхности свариваемых деталей. Конец сопла для точечной сварки имеет форму двух-, а иногда трехступенчатого усеченного конуса, предназначенного для прижатия к поверхности детали и обеспечения выхода углекислого газа;

— отрезают конец электродной проволоки заподлицо с торцом сопла;

— открывают кран баллона с углекислым газом и регулируют его расход для точечной сварки;

— регулируют напряжение и скорость подачи электродной проволоки согласно режиму точечной сварки. Значения этих параметров намного выше, чем при непрерывной сварке панелей такой же толщины;

— устанавливают переключатель сварочного аппарата в положение “Сварка точками”;

— настраивают регулятор на время, которое определяет продолжительность подачи проволоки. Время сварки устанавливают 0,3…3,0 с;

— соединяют с массой нижнюю панель, зачищенную до чистого металла.

При выполнении точечной сварки приставляют конец горелки к свариваемой поверхности панели и слегка прижимают для обеспечения плотного контакта между деталями. После нажатия на включатель горелки быстро его отпускают. При включении контактора осуществляется подача газа, а при его размыкании появляется дуга и механизм подачи проволоки перемещает ее в течение установленного времени. Образовавшаяся дуга прежде всего расплавляет металл верхней детали, а затем, пронизав жидкий металл верхней детали, расплавляет металл нижней детали. В случае если сварщик не уберет быстро горелку или регулятор времени не остановит подачу электродной проволоки, подачу газа и электрического тока, то металл прожжется насквозь. Если режим выбран правильно, то на противоположной стороне нижней детали будет заметен небольшой прилив в центре точки. Далее перемещают горелку и аналогично выполняют следующие точки.

Перед сваркой панелей кузова предварительно пробуют выполнить несколько точек на отходах листов из металла той же толщины, что и металл свариваемых деталей.

Если величины напряжения, скорости подачи электродной проволоки и времени являются оптимальными, то сварочная точка имеет небольшую выпуклость, а на обратной стороне детали заметен центр провара. Если точка не проварена, то следует увеличить время сварки. При определении разовой подачи проволоки ориентировочно пользуются соотношением: что на каждые 0,1 мм толщины детали, с которой контактирует сопло, подача проволоки должна быть 15 мм. Получившуюся выпуклость сварочных точек зачищают обычными механическими способами.

При изменении напряжения и скорости подачи проволоки и постоянном времени подачи проволоки получают следующее качество сварочной точки:

— если напряжение и скорость подачи проволоки очень высокие, то интенсивное плавление приводит к прожиганию отверстий в детали, а проволока в горелке расплавляется до уровня контактной трубки. В противном случае точка слишком расплывчата с очень глубоким проваром;

— если напряжение нормальное, но маленькая скорость подачи проволоки, то сварочная точка получается узкой, металл нижней детали слабо или совсем не расплавлен;

— если скорость подачи проволоки нормальная, а напряжение высокое, то точка расплывчата и немного выпуклая, а провар нормальный;

— если скорость подачи проволоки маленькая и напряжение очень низкое, то точка немного расплывчата и слабо проварена или совсем не проварена.

Точечная сварка в ремонтной технологии кузова является самым распространенным видом, в том числе при сварке несущих элементов кузова (усилителей, лонжеронов, поперечин пола, порогов и других деталей).

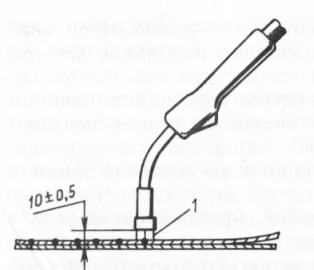

Сварка по отверстиям позволяет экономно использовать материалы, электроэнергию и сокращает трудозатраты. На фланцах или кромках привариваемой панели предварительно выполняют сверлом или дыроколом отверстия диаметром 5 мм. Затем свариваемые кромки зачищают, деталь устанавливают по месту, прижимают газовое сопло к сопрягаемой панели (рис. 3) в месте нахождения отверстия и выполняют сварочную точку (электрозаклепку) путем направления проволоки в перфорированное отверстие. Сварочные точки получают выпуклыми, и поэтому в открытых местах их зачищают до уровня основного металла. Прочность соединения панелей, таким способом не уступает прочности их соединения точечной сваркой, выполненной электроконтактным способом в условиях предприятия-изготовителя.

Благодаря незначительному выступанию сварочной точки над поверхностью основного металла этот способ эффективен для сварки лицевых панелей, так как значительно сокращаются затраты на шлифование поверхностей в местах сварки.

Шаг сварочных точек при ремонте кузова определяют для каждой детали отдельно. Однако ориентиром может быть число заводских точек сварки, которыми деталь приварена к кузову. Сварку соединяемых деталей выполняют по отверстиям, полученным при отсоединении поврежденных деталей. При частичных заменах лицевых панелей сварку ремонтной вставки с основной деталью производят встык сплошным швом при малой ширине соединяемых деталей, например рамка ветрового окна, порог, или внахлестку точками с шагом 20…30 мм.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Соединение деталей дуговой сваркой в среде углекислого газа"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы