Строй-Техника.ру

Строительные машины и оборудование, справочник

Газовую сварку применяют при ремонте кузовов для выполнения прихваток, нанесения латунных припоев в местах концентрации напряжений и некоторых других операций. Недостатком газовой сварки являются значительные коробления свариваемых деталей, их перегрев и большая трудоемкость доводки поверхности. Однако простота технологического процесса сварки и доступность используемого оборудования позволяет широко применять газовую сварку при ремонте кузовов. Для газовой сварки промышленностью выпускаются стационарные посты с централизованной разводкой ацетилена и кислорода и передвижные посты, укомплектованные тележкой с двумя баллонами, снабженными редукторами типа БКД-50 для редуцирования кислорода и БАД-5 для редуцирования ацетилена. Шланги изготовляют из вулканизированной резины с тканевой прослойкой и нитяной оплеткой снаружи, отделанные резиновым слоем. Наружный слой ацетиленовых шлангов красного цвета, а кислородного — синего цвета.

Соединение панелей кузова газовой сваркой предусматривает работы по подготовке кромок и непосредственно сварочный процесс.

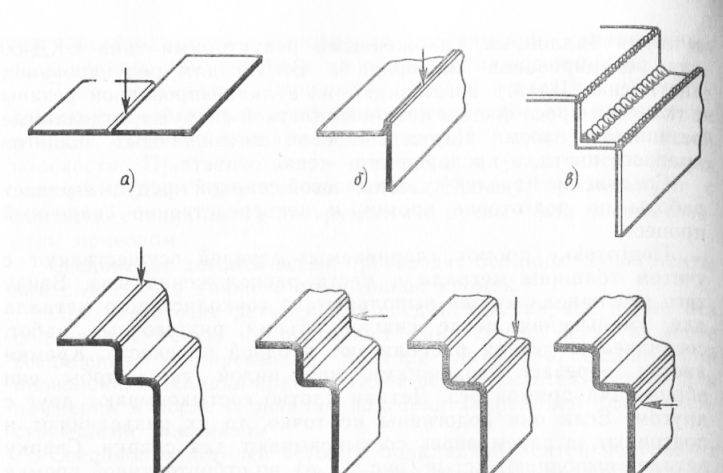

Подготовку кромок свариваемых деталей осуществляют с учетом толщины металла и места расположения шва. Ввиду того что панели кузова выполняют из тонколистового металла для уменьшения после сварки объема рихтовочных работ, соединяемые детали располагают в одной плоскости. Кромки листов обрезают ножницами или пилой так, чтобы они образовали прямой рез. Детали плотно состыковывают друг с другом. Если они подогнаны не точно, то их разъединяют и подгоняют, а затем вновь состыковывают для сварки. Сварку деталей выполняют встык, по отбортованной кромке и с образованием угловых швов. Сварочные швы, расположенные в углу, практически исключают выполнение рихтовочных работ. Для обеспечения необходимой геометрической формы панелей, образованных сваркой нескольких деталей с последующей рихтовкой поверхности, отогнутую кромку одной детали сваривают встык с прямой кромкой другой детали.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Способы сварки зависят от вида дефекта, места его расположения и формы соединяемых деталей.

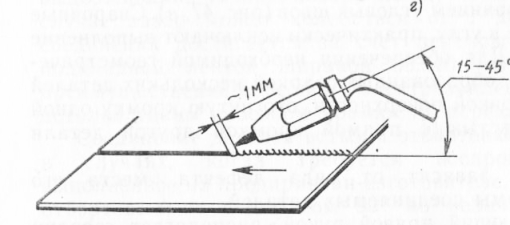

Сварщик, работающий правой рукой, располагает горелку под наклоном вдоль оси сварного шва так, чтобы пламя было направлено влево. Конец пламени удерживают на расстоянии около 1 мм от поверхности расплавленного металла. Перемещая горелку справа налево, наконечник наклоняют в сторону выполненного сварного шва, а струей пламени прогревают линию сварки. Сварщик левой рукой перемещает горелку слева направо и также наклоняет ее- в сторону выполненного сварочного шва. При сварке тонколистового металла кузова независимо от направления перемещения горелки, ее всегда наклоняют в сторону выполненного шва. Если сварку производят с присадочным материалом, то его удерживают симметрично соплу, погружая конец присадочного металла короткими быстрыми движениями в расплавленный металл шва.

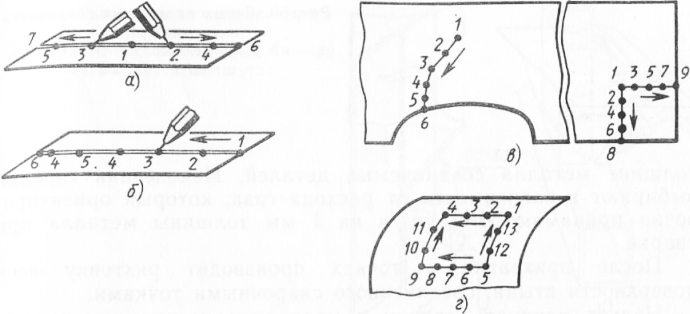

Сварку точками используют в качестве предварительной операции, предназначенной для прихватки соединяемых кромок. Эти точки удерживают кромки в необходимом положении в процессе их сварки. Точки должны быть достаточно прочными, чтобы под действием растяжения металла при сварке не произошло их разрыва. Однако сварные точки не должны быть длинными, чтобы их можно было легко разрушить при необходимости подгонки расположения деталей, и не должны сильно превышать толщину свариваемой детали, чтобы не быть помехой при выполнении сварки. Первую точку выполняют посередине линии сварки при наложении прямолинейного шва. Если сварочный шов формирует угол, то первую точку выполняют в вершине угла. Если сварка предназначена для устранения трещин или изломов, то первую точку выполняют в месте начала трещины или излома на листе. Точки располагают ориентировочно с шагом, равным 30h (h — максимальная толщина свариваемого листа). Однако в большинстве случаев расстояние расположения точек принимают меньшее, т. е. точки сближают. Сварные точки выполняют, начиная от первой, перемещая горелку в направлении несхваченных точками участков. При нагреве кромок происходит их расхождение, а при охлаждении, следующем после расплавления — усадка, вызывающая сближение кромок. Нельзя соединять точками два конца прямолинейного шва, а затем выполнять промежуточные точки, так как может возникнуть рассоединение стыка, следовательно, деформация кромок. При сварке точками замкнутого шва прямоугольной формы сначала выполняют точки на двух наиболее плоских сторонах, расположенных противоположно друг другу, а затем на двух других более выпуклых сторонах. Такая последовательность наложения точек будет способствовать временной концентрации деформаций в центре, в результате неизбежного защемления и удлинения металла.

При сварке точками без присадочного металла приближают острие пламени и расплавляют кромки. Если расплавление кромки плохо соединяется друг с другом, то следует немного поднять горелку, что приведет к образованию единого расплава металла. Окончание затвердевания сварной точки определяют по ее почернению. Когда возникают нарушения уровня расположения кромок или неприхваченные кромки накладываются друг на друга, последнюю точку рихтуют. Когда несоединенные точками кромки имеют большую толщину, то последнюю точку полностью охлаждают, что приведет к максимальной усадке металла. Если этого окажется недостаточно, то производят сварку при более близко расположенных точках, расплавляя при необходимости небольшие капли присадочного металла. Последующая сварка намного облегчается, если подгонка кромок и соединение точками выполнены качественно.

Горизонтальную сплошную сварку панелей кузова выполняют после установки наконечника горелки, соответствующего толщине металла соединяемых деталей. Наконечник горелки выбирают в зависимости от расхода газа, который ориентировочно принимают 100 дм3/ч на 1 мм толщины металла при сварке.

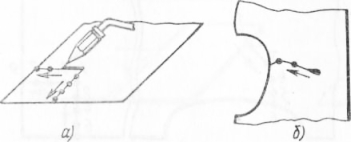

а — на угловые вырезы; б — на трещины и изломы

После прихватки в точках производят рихтовку всей поверхности стыка, соединенного сварочными точками.

Нельзя начинать сварку с края детали, так как кромки разойдутся.

Сварку начинают с внутренней части шва и ведут до конца в направлении одного из концов листа. Затем сваривают оставшуюся часть листа, начиная уже с выполненной части шва и постепенно перемещаясь к другому концу детали. Если вырез, подвергаемый сварке имеет форму угла, то сварку начинают с вершины угла и ведут в направлении одного края, а затем другого (рис. 4, а). Заварку трещины, выходящей на край детали, начинают с ее конца, находящегося в металле, и постепенно перемещаются к противоположному краю (рис. 4, б). Если производят сварку детали, образующей отверстие посередине панели, то сначала попарно сваривают две противоположные стороны. Перед сваркой тщательно регулируют острие пламени, а затем подводят его на расстояние около 1 мм до поверхности металла и наклоняя, при этом, сопло под углом приблизительно 45° к оси сварного шва. Как только металл расплавится, горелку равномерно перемещают вдоль линии сварки без бокового смещения.

Нормальное расплавление металла поддерживают путем изменения скорости перемещения горелки и корректировки угла ее наклона. При увеличении наклона сопла проникновение зоны расплавленного металла уменьшается. Поэтому при сварке угол наклона сопла измеряют в пределах 15…45 °С. Выполняя сварку, необходимо держать наготове пруток присадочного металла, чтобы заполнить случайно образовавшееся при сварке отверстие. С внутренней стороны сварочный шов должен представлять собой тонкую линию непрерывно расплавленного металла. Ширина сварочного шва должна быть небольшой и ориентировочно находиться в пределах трех- четырех толщин свариваемой детали. После сварки металл охлаждают на воздухе, не применяя влажной ткани, даже если металл красного или темно-красного цвета. Образовавшиеся сварочные швы необходимо отрихтовать, следя за тем, чтобы металл сильно не растягивался.

Сварку в любом положении производят на съемных элементах кузова, которые невозможно расположить горизонтально. В такой ситуации сварочные швы располагаются, как правило, наклонно или вертикально. При выполнении такой сварки выбирают наконечник, производительность которого должна быть приблизительно на 30% меньше той, которая необходима для горизонтальной сварки панелей такой же толщины.

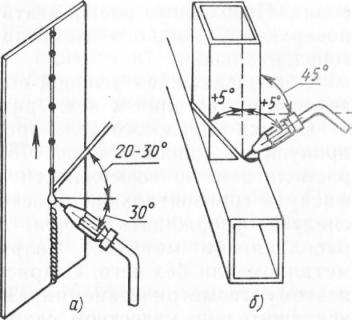

Вертикальная сварка двойным швом обеспечивает высокое качество при соединении внутренних деталей кузова. Сварку ведут горелкой с наконечником, имеющим пропускную способность 60 дм3/ч. Для прихватывания сварными точками обеспечивают зазор между деталями, приблизительно равный половине толщины детали. Горелку держат под углом около 30°, а присадочный металл — под углом 20° к горизонтали. Сварку начинают с создания отверстия, а затем осуществляют перемещение горелки и присадочного металла. Отверстие сохраняют в течение всего процесса сварки, так как расплавленный металл удерживается в нем в процессе затвердевания и исключает прилипание металла в этом месте.

Сварку внутреннего угла выполняют горелкой с наконечником, имеющим пропускную способность 125 дм3/ч. Наконечник горелки наклоняют под углом 45° к вертикали и удерживают его в плоскости, проходящей через биссектрису внутреннего угла. Присадочный металл располагают симметрично наконечнику под тем же углом и перемещают по небольшому участку круговой дуги, чтобы заполнить сварочный шов вдоль вертикального листа, а затем остальную часть шва Это делают для компенсации стекания жидкого металла на горизонтальный участок, в результате чего на вертикальном участке шва могут образоваться желобки, а иногда и отверстия При необходимости обеспечения равномерного расплавления двух соединяемых кромок производят корректировку положения сопла. Необходимо располагать свариваемые детали так, чтобы поверхность жидкого металла сварного шва располагалась горизонтально.

Образовавшийся угловой сварочный шов и зона непосредственного прилегания к нему рихтовке не поддаются.

Сварку наружного угла производят наконечником горелки с пропускной способностью 75 дм3/ч. Свариваемые детали располагают по возможности так, чтобы их края образовали фаску в горизонтальной плоскости. В противном случае сопло следует удерживать почти горизонтально, что затрудняет расплавление металла. Сварку выполняют с присадочным металлом или без него. Сварной шов рихтовке не подвергают и поэтому геометрические параметры соединения определяются исключительно качеством сварки.

Пуск в работу сварочной установки и прекращение сварки осуществляют в строгой последовательности.

Пуск в работу сварочной ацетиленокислородной установки с баллонами осуществляют в таком порядке:

— устанавливают на горелку наконечник, соответствующий толщине свариваемых деталей;

— открывают краны баллонов на 1/3 оборота; завинчивая регулировочный винт, настраивают регулятор давления на давление 0,02…0,04 МПа для ацетилена и 0,12…0,15 МПа для кислорода. При превышении указанного давления слегка открывают кран соответствующего газа на горелке, и затем немного ослабляют регулировочный винт до установки заданного давления;

- слегка открывают кран кислорода, чтобы избежать появления сажи при зажигании;

— открывают кран подачи ацетилена;

— поджигают струю газов спичкой. При этом предпочтительнее создать избыток ацетилена, чтобы пламя отделялось от горелки;

— производят регулировку расхода ацетилена. Оптимальным является расход ацетилена, при котором пламя сначала становится длинным и имеет параллельные контуры, а затем начинает на конце расширяться и укорачиваться;

- -увеличивают подачу кислорода, в результате чего вид пламени изменяется. Пламя отрегулировано правильно, если его контуры четко обозначены.

В отрегулированном пламени можно выделить следующие зоны:

— остроконечная зона, имеющая на острие температуру 3100 °С, обеспечивающая процесс сварки;

— сноп пламени, образованный в результате сгорания остаточных газов в окружающем воздухе;

— третья невидимая зона окружает и является продолжением остроконечной зоны. Эта зона образована восстанавливающими разами, которые предохраняют расплавленный металл от воздействия кислорода воздуха и образования оксидов.

Независимо от того, когда происходит разрегулировка пламени (при зажигании или при сварке), производят его подрегулировку. При избытке в пламени ацетилена происходит обогащение металла углеродом. Такое пламя хорошо различается и легко регулируется. Избыток кислорода в пламени замечают по перекрещиванию контуров остроконечной зоны, а также по цвету, который переходит в прозрачно-голубой. При такой разрегулировке пламени в процессе сварки металл горит, что ухудшает качество шва и приводит к образованию оксидной пленки.

Прекращение ацетиленокислородной сварки осуществляют в следующем порядке:

— для прекращения сварки на несколько минут достаточно закрыть краны горелки, причем сначала кран ацетилена, а затем кран кислорода;

— при остановке работы на 1 или 2 ч, кроме того, закрывают краны баллонов, чтобы избежать потерь газа в результате утечек;

— при прекращении работ на несколько часов, чтобы избежать ослабления пружин регулятора давления, после закрытия кранов баллонов спускают кислород и ацетилен через открытые краны горелки до тех пор, пока стрелки манометров не встанут на ноль. После чего отвинчивают регулировочный винт регулятора давления и закрывают краны горелки. Сварочная установка с ацетиленовым генератором имеет некоторые особенности при ее эксплуатации. При работе с такой сварочной установкой следует периодически контролировать рабочее состояние водяных затворов и сухих клапанов. Порядок работы на установке с ацетиленовым генератором следующий: заполняют генератор водой до крана уровнемера; устанавливают корзину с карбидом кальция; закрывают герметично крышку генератора; погружают корзину с карбидом кальция в бак без перекоса; устанавливают регулятор давления на значение 0,2 МПа после того, как давление станет достаточным;

— выполняют все те же операции, что и на установке с баллонами;

— поднимают корзину с карбидом кальция по окончании сварки. Неисправности, возникающие в процессе сварки являются следствием множества причин.

Разрегулировка пламени происходит в результате нагрева наконечника горелки, вследствие чего происходит увеличение содержания кислорода в газовой смеси. Нормальное пламя восстанавливают путем уменьшения подачи кислорода.

Щелчки с выбросом расплавленного металла происходят при небольшом расходе газов, который не соответствует пропускной способности наконечника горелки. В этом случае увеличивают расход ацетилена, а затем кислорода.

Другой причиной может быть попадание капли жидкого металла в канал наконечника. Канал чистят после погашения пламени горелки с помощью медной иглы. Нельзя для этой цели использовать проволоку припоя для твердой пайки или стальную проволоку, так как перечисленные металлы тверже, чем металл наконечника, что будет способствовать расширению канала наконечника.

Повторяющиеся щелчки возникают при сварке закрытого угла соединения, который отражает пламя на наконечник. При этом наконечник разогревается неравномерно и газы воспламеняются до выхода из наконечника, вызывая последовательные небольшие взрывы. Для устранения неисправности закрывают подачу ацетилена, оставив открытым кислородный кран, и помещают наконечник в сосуд с водой. Если ацетиленовый кран оставить открытым, то кислород, давление которого выше, чем давление ацетилена, возвратит ацетилен в трубопровод, что создаст опасность в момент нового зажигания пламени.

Щелчки с угасанием пламени и возникновением дыма и свиста являются причиной горения газа в инжекторе горелки.

При такой неисправности как можно быстрее закрывают краны баллонов, начиная с крана подачи ацетилена. В случае крайней необходимости гибкий шланг перегибают пополам, что приведет к его сплющиванию и перекрытию газа. При наличии такого дефекта горелку проверяют на всасывание ацетилена.

Контроль всасывания ацетилена в инжекторных горелках низкого давления осуществляют в следующем порядке:

— отсоединяют гибкий шланг подачи ацетилена;

— открывают кран подачи ацетилена, снимают наконечник с горелки;

— открывают кран подачи кислорода при отрегулированном регуляторе на нормальное давление;

— приставляют конец ацетиленового шланга к руке или щеке, при этом шланг должен производить всасывание. Если происходит нагнетание, то возможно засорение каналов инжектора сажей.

Для устранения указанного дефекта при засорении инжектора необходимо:

— отрегулировать давление кислорода в пределах 0,3…0,5 МПа; закрыть рукой выпускное отверстие инжектора; по окончании выделения сажи, обусловленного тем, что кислород, возвращающийся обратно по каналу входа ацетилена, увлекает ее вместе с собой, открыть выпускное отверстие инжектора, установить нормальное давление кислорода и вновь проверить всасывание ацетилена; при обнаружении нагнетания работа горелкой запрещена и она подлежит ремонту.

Контроль всасывания можно произвести, не снимая наконечника с горелки. В данном случае необходимо расход кислорода привести в соответствие с пропускной способностью наконечника.

Загорание ацетилена от расплавленного металла происходит в результате утечки его из баллона или в местах соединения рукавов. Для ремонта негерметичного участка кран баллона закрывают.

В ацетиленовых генераторах вероятность появления утечек больше, чем в баллонах. Переносные генераторы располагают на расстоянии не менее 4 м от нагревательных печей и сварочных горелок или резаков. Возникшее загорание ацетилена быстро гасят с помощью брандспойта или пенного огнетушителя.

Защиту сварщика при газовой сварке осуществляют от вредных излучений и от воздействия газов, образующихся в результате сгорания ацетиленокислородной смеси. Особое внимание уделяют одежде сварщика.

Вредные излучения в процессе сварки испускаются ацетиленокислородным пламенем и расплавом металла. Излучение действует на зрение, поэтому глаза защищают очками. Стекла очков непрозрачны, чтобы предохранить от ослепления, и не пропускать ультрафиолетовое и инфракрасное излучения, которые возникают при сварке металла толщиной более 3 мм. При сварке тонких листов источник света более слабый и стекла очков прозрачные. Оправу очков выполняют из негорючих материалов, обладающих небольшой упругостью.

Продукты сгорания сварочного пламени, такие, как оксид углерода, являются опасными лишь в тех случаях, когда сварку выполняют в ограниченном объеме, например в закрытом кузове или цистерне.

Для одежды сварщика не требуется специальных защитных свойств, так как при газовой сварке кузовов легковых автомобилей не происходит вылета жидкого металла. Тем не менее рабочие, связанные со сваркой, не должны носить одежду из синтетических материалов, таких, как вискоза, нейлон и другие, которые чувствительны к огню. Рабочая одежда сварщика должна быть сшита из хлопка с химической обработкой или из шерсти.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Соединение деталей газовой сваркой"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы