Строй-Техника.ру

Строительные машины и оборудование, справочник

Грейферы являются грузозахватными органами. Их используют как навесное оборудование кранов и погрузчиков, предназначенное для перегрузки навалочных и лесных грузов. В речных портах применяют, главным образом, двух- или четырехтактные барабанные грейферы с замыкающим канатом. Технические характеристики грейферов установлены ГОСТ 24599 — 81.

Чтобы исключить перегрузку крана, необходимо использовать грейферы только с грузами, насыпная плотность которых указана на табличке, закрепленной на наиболее долговечной и доступной для осмотра части грейфера. Кроме того, на табличке должны быть указаны вместимость и масса грейфера, а также предельно допустимая масса зачерпываемого материала.

В случае повреждения или утери табличка должна быть восстановлена. Характеристики грейфера определяют по результатам испытаний или на основании паспортных данных и инструкции по эксплуатации грейфера.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Грейферы работают в чрезвычайно тяжелых условиях, характеризующихся высокой абразивностью среды, большими статическими и динамическими нагрузками. Основные виды изнашивания грейферов — абразивное и усталостное.

Грейферные канаты изнашиваются из-за трения о поверхности ручьев блоков, деталей ограждения, направляющих втулок, а также из-за перегибов в направляющих втулках, вызванных раскачиванием грейфера, и огибания блоков грейферного полиспаста. Грейферные канаты относительно коротки. Поэтому для грейферов (после обрезки наиболее изношенных участков) часто используют бывшие в употреблении и частично изношенные канаты других механизмов. Такой подход, на первый взгляд, представляется экономичным. Однако наличие в изношенном канате оборванных проволок ускоряет изнашивание сопрягаемых деталей.

Средняя наработка каната до замены лежит в пределах 11—18 тыс. т переработанного груза. Лишь у некоторых грейферов наработка канатов существенно отклоняется в ту или иную сторону.

Так, у грейферов пр. 3176, предназначенных для перегрузки металлического лома, наработка канатов — 4—5 тыс. т, а у грейферов для подводной добычи песка (пр. 1600А ЦПКБ Минречфлота) — 55 тыс. т.

Направляющие втулки изнашиваются по внутренней поверхности- Заклинивание втулок частицами груза приводит к неравномерному их изнашиванию и снижению наработки на отказ, которая Аля различных грейферов колеблется от 45 до 80 тыс. т.

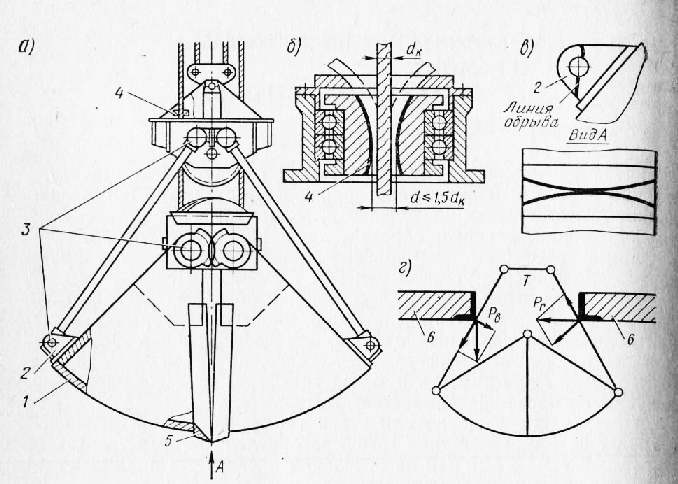

Абразивное изнашивание шарнирных соединений 3 челюстей, траверс и тяг усугубляется тем, что трущиеся пары работают без смазки, а начальную твердость и износостойкость рабочих поверхностей при ремонтах восстановить нельзя. Размер износа соединений достигает 15—20 мм.

Постоянный контакт блоков грейфера с грузом приводит к их деформации, разрушению уплотнений и преждевременному выходу их подшипников из строя. По этой причине ресурс подшипников не превышает 1000 ч.

Интенсивное усталостное изнашивание деталей металлоконструкции сопровождается появлением трещин в сварных швах и в местах концентрации напряжений. Наиболее часто они возникают в корпусах верхней и нижней траверс, в местах приварки режущих ножей к боковым стенкам челюсти и днища к задней стенке, В некоторых грейферах слабым звеном является проушина 2-Ее изнашивание часто сопровождается обрывом. Режущие ножи изготавливают из сталей 10ХСНД, 10Г21Д (ГОСТ 19282 — 73), обладающих высокой износостойкостью. Тем не менее их абразивная стойкость недостаточна. В результате изнашивания, интенсивность которого составляет 0,03—0,1 мм/ч, соединение челюстей при закрытии грейфера становится неплотным, а в дальнейшем из-за неравномерности распределения усилия по длине ножа происходит его коробление и обрыв.

Работа грейферов сопровождается ударами о груз и различные препятствия. Некоторые крановщики несмотря на то что такие приемы запрещены, пытаются внедрять челюсти в груз при максимальной скорости опускания, захватывают челюстями посторонние предметы. Кроме того, грейферы, особенно при разгрузке судов, часто ударяются о конструкции корпуса (комингсы люков). На рис. 1, г приведена схема распределения сил при ударе тяг 0 комингсы 6 при подъеме грейфера с вертикальной скоростью Ув и боковом движении с горизонтальной скоростью vT. В этих условиях прочность и жесткость конструкции грейфера оказывается недостаточной: тяги изгибаются, детали челюстей деформируются, а сами челюсти перекашиваются в горизонтальной и вертикальной плоскостях.

Из таблицы видно, что фактический ресурс грейферов значительно разбросан, так как зависит от совершенства конструкции и качества изготовления, уровня технического обслуживания, качества ремонта и других причин.

Технический надзор за грейферами состоит из оперативного и периодического надзора.

Оперативный надзор осуществляют лица, ответственные за исправное состояние грузозахватных устройств, он заключается в визуальном контроле и проверке работоспособности грейфера. Визуальный контроль проводят ежедневно перед началом работы, а также при проведении технического обслуживания, чтобы убедиться в отсутствии видимых повреждений деталей, проверить состояние соединений, канатов, шарниров. Работоспособность грейфера проверяют на смыкание его челюстей без груза и при пробном зачерпывании, при этом определяют плавность и шум-ность работы грейфера, контролируют совпадение кромок режущих ножей при смыкании, массу просыпавшегося груза. Обнаруженные неисправности заносят в вахтенный журнал крана.

Периодический надзор за грейфером осуществляют лица, ответственные по надзору, его проводят в форме технических освидетельствований одновременно с освидетельствованиями крана. Кроме того, грейфер подвергают освидетельствованию после каждого капитального ремонта.

Техническое освидетельствование состоит из визуального контроля грейфера, проверки его работы без груза и статических испытаний с грузом массой 125% грузоподъемности грейфера. Сведения об испытаниях заносят в паспорт грейфера.

Техническое обслуживание грейферов совмещают с ТО-1 крана и проводят ежедневно перед началом работы или в технологические перерывы, а также периодически, но не реже одного раза в 10 дней. Грейферы обслуживают экипажи кранов или ремонтно-наладочные бригады. При этом выполняют следующие виды работ: осмотр грейфера и проверку его соответствия перегружаемому грузу и типу подвески на кран; очистку грейфера от застрявших кусков груза; проверяют надежность крепления канатов к грейферу; устраняют заедания блоков, направляющих втулок, шарнирных соединений тяг; устраняют отдельные неисправности — незначительные погнутости деталей, заваривают трещины; смазывают шарнирные соединения, в которых установлены пресс-масленки (проводят ежесменно). В подшипники качения блоков смазочный материал закладывают при капитальных ремонтах.

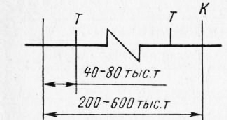

Предусмотрено 2 вида ремонта грейферов: текущий и капитальный. Структура ремонтного цикла приведена на рис. 2. Ее особенность состоит в том, что грейферы в большинстве случаев ремонтируют по потребности, а периодичность ремонтов не является постоянной. Так, на протяжении срока службы грейфера проводят 12—55 текущих ремонтов и 4—10 капитальных.

Текущий ремонт грейфера выполняют возле крана 2—3 рабочих в течение 1—3 дней.

Капитальный ремонт проводят в ремонтно-механических мастерских в течение 6—10 дней 3—5 рабочих. При ремонте полностью разбирают грейфер, выполняют дефектацию, заменяют или восстанавливают детали и испытывают грейфер.

Разборка грейферов из-за перекосов, выработки и заклинивания деталей является трудоемкой. После очистки грейфера и рас-шплинтовки пальцев верхнюю траверсу поднимают мостовым краном до ослабления пальцев тяг. Пальцы выбивают вручную. Для демонтажа блоков отвертывают болты ригелей, снимают ограждения и выбивают ось блоков. Нижнюю травесу разбирают аналогичным образом. Снятые детали промывают и дефектуют. При отчетливом проявлении дефектов в большинстве случаев ограничиваются только визуальным контролем и измерением деталей.

Ремонт металлоконструкции состоит из правки деталей, заварки трещин и наплавки режущих ножей челюстей.

Тяги и челюсти правят, если стрелки прогиба от остаточной деформации деталей не более 0,1 их длины. В противном случае детали заменяют целиком либо поврежденные части вырезают и на их место на сварке устанавливают новые.

Правку ведут в холодном состоянии при температуре детали выше 0 °С или в горячем — когда деталь нагрета до 800—900 °С (до светло-красного цвета).

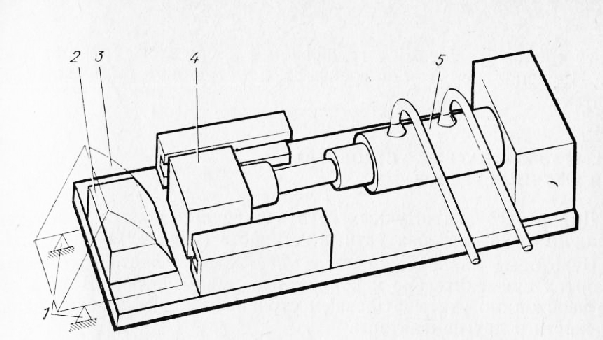

Детали правят на специальном оборудовании. Изображенный на рис. 3 пресс позволяет править различные детали. Он состоит из гидравлического цилиндра, шток которого через центрирующую втулку давит на пуансон. Челюсть грейфера устанавливают на матрицу и опоры. Рабочие поверхности матрицы и пуансона выполнены по форме детали. Например, для правки тяг в матрице и пуансоне сделаны заглубления по форме, соответствующей поперечному сечению тяги.

При сварке следует учитывать особенности сталей различных марок (так, легированная сталь 15ХСНД склонна к образованию трещин и короблению).

Изношенные режущие ножи наплавляют электродами, обеспечивающими высокую износостойкость наплавленной поверхности (13КН/ЛИВТ, ЦН-16). Поверхность ножа наплавляют с наружной и внутренней сторон на ширину 50—100 мм. При этом швы необходимо располагать вплотную один к другому и перпендикулярно режущей кромке.

Оси, пальцы и блоки восстанавливают путем автоматической наплавки под слоем флюса. Материал осей и пальцев — сталь 45 по ГОСТ 1050—74, 40Х по ГОСТ 4543—71, блоков — 25 Л-П по ГОСТ 977—75. Наплавку ведут под слоем флюса ВИСХОМ-9. После механической обработки оси и пальцы рекомендуется упрочнять: закалять или обкатывать.

Грейфер собирают в следующем порядке. Челюсти устанавливают в положение, соответствующее закрытому состоянию, и Фиксируют приварными стальными стяжками. Собирают и устанавливают на место нижнюю и верхнюю траверсы. Верхнюю траверсу соединяют тягами с грейфером и после этого срубают стяжки. Проводят испытания грейфера и устраняют выявленные дефекты.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Техническое обслуживание и ремонт грузозахватных устройств - грейферов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы