Строй-Техника.ру

Строительные машины и оборудование, справочник

Техническое обслуживание рамы заключается в проверке плотности заклепочных соединений, устранении следов коррозии, своевременной подкраске деталей, проверке работоспособности и смазке тягово-сдепного устройства. Плотность заклепочных соединений проверяется простукиванием заклепок с помощью молотка.

Гайка стержня крюка тягово-сцепного устройства должна быть затянута до упора в прокладку без дополнительного сжатия упругого элемента. При появлении осевого смещения крюка следует разобрать устройство и поставить дополнительную прокладку. Не следует использовать гайку 28 для устранения осевого смещения крюка. При износе упругого элемента следует его заменить. Стержень крюка смазывается через масленку. Эксплуатация автомобиля с прицепом при наличии осевого смещения крюка может привести к повреждению поперечной балки и деталей ее крепления к раме.

Техническое обслуживание колесного движителя заключается в периодической проверке крепления, соблюдения правил эксплуатации шин и проверке балансировки колес.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В процессе эксплуатации необходимо проверять крепление колес к ступицам. Гайки следует подтягивать равномерно, через одну, в два-три приема. Момент затяжки гаек крепления должен быть в пределах 250…300 Н • м (25…30 кгс • м). При затяжке гаек следует проверять боковое отклонение колес по отвесу или угольнику. Биение при вращении колеса не должно превышать 5 мм, при больших значениях следует ослабить гайки и при их затяжке уменьшить биение.

Периодически следует проверять давление воздуха в шинах. Следует помнить, что движение с пониженным на 25% давлением воздуха снижает срок службы шин на 35 …40%, превышение же давления на 10% снижает его на 10… 15%.

Если в процессе движения происходит самопроизвольное отклонение автомобиля в какую-либо сторону, следует проверить давление воздуха в шинах, выявить и устранить причину утечки воздуха. Отклонение автомобиля может быть вызвано также нарушением регулировки схождения колес. Правила регулировки изложены в главе «Рулевое управление».

Ускоренный износ шин местного характера, появление вибраций свидетельствуют о нарушении балансировки колес. Для проверки балансировки колесо в сборе со ступицей устанавливают на оси. При наличии дисбаланса утяжеленное место устанавливается внизу. В верхней части следует сделать метку и поставить груз. Затем, отклоняя колесо в обе стороны на 90°, проверить балансировку. Если колесо возвращается в исходное положение, следует поставить второй груз и т. д. Грузы устанавливают на обод, отжимая борт покрышки от кольца монтажной лопаткой и ударяя по ним через деревянную прокладку.

Для снятия колеса следует затормозить автомобиль, поднять колесо домкратом и, отвернув гайки, снять его.

Перед разборкой колеса следует выпустить воздух из шины, вставить прямую лопатку, отжать борт шины вниз. В зазор вставить прямую и изогнутую лопатки так, чтобы конец последней упирался в бортовое кольцо, а пятка — в прямую лопатку. Смещая обе лопатки по окружности колеса, следует отжать борт шины. Затем вставить конец прямой лопатки в прорезь замкового кольца и вывести его из канавки, а изогнутой лопаткой приподнять вверх и вывести из канавки. Снять бортовое кольцо и, перевернув колесо, с помощью лопаток отжать другой борт покрышки и снять шину.

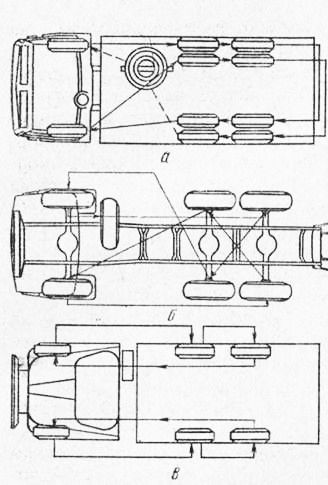

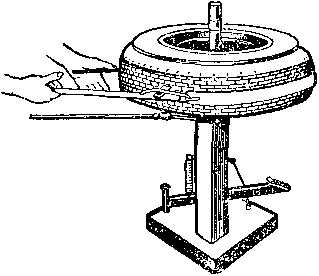

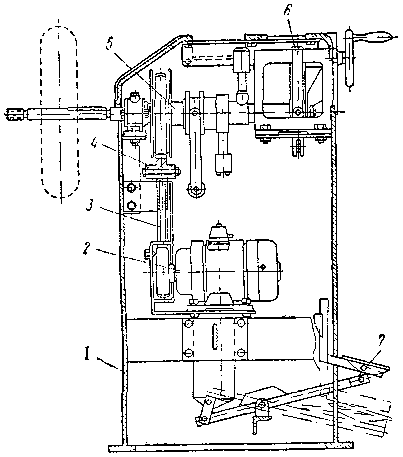

Рис. 1. Схема перестановки колес:

а—автомобиля КамАЗ-5320; 6 — автомобиля КамАЗ-4310; в — автомобиля Урал-4320

При сборке вложить очищенные, припудренные тальком камеру и ободную ленту в покрышку и надеть шину на обод так, чтобы вентиль вошел в паз без перекоса. Надеть бортовое кольцо, вставить в канавку середину замкового кольца и вдавить его концы в канавку. Прислонить шину замковым кольцом к стене и накачать воздух, следя за тем, чтобы кольцо не вышло из канавки.

В процессе эксплуатации при неравномерном износе или повреждениях шин следует проводить перестановку колес в последовательности, показанной на рис. 1.

Для сохранения шин необходимо не допускать попадания на них топливосмазочных материалов, избегать резких торможений и движения юзом, не задевать боковинами покрышек за препятствия. Не перегружать автомобиль, строго соблюдать правила движения при пониженном давлении воздуха в шинах. Своевременно проверять углы установки колес и шкворней; не допускать стоянку автомобилей на спущенных шинах.

Техническое обслуживание подвески заключается в периодическом осмотре, проверке крепежных деталей и узлов, смазке трущихся поверхностей и проверке работоспособности амортизаторов.

Затяжку гаек стремянок рессор следует проводить на нагруженном автомобиле с моментом затяжки передних рессор 250…300 Н • м (25…30 кгс • м), задних рессор — 450…500 Н • м (45…50 кгс • м), на автомобиле Урал-4320— с моментом 480…550 Н • м (48… 55 кгс • м), болтов крепления ушек рессор— 120… 150 Н • м (12…15 кгс • м).

Затяжку стремянки крепления ушка передней рессоры на автомобиле Урал-4320 проводить в таком порядке: завернуть гайку до упора, отвернуть на 1,5—2 оборота и раскернить резьбу в двух противоположных точках. Полная затяжка гаек недопустима, так как это может привести к повреждению стремянки и ушка.

При появлении течи жидкости из амортизатора следует подтянуть гайку наружного цилиндра (корпуса). Для замены рабочей жидкости необходимо снять амортизатор, закрепить его за нижнюю головку, вытянуть шток и, отвернув гайку корпуса, вынуть поршень из цилиндра. Затем слить рабочую жидкость и промыть амортизатор. В случаях замены сальника устанавливать его острыми кромками вниз (меткой «низ» в нижнее положение). Подготовить и залить 0,475 л жидкости (на автомобиле Урал-4320 — 0,85 л) в цилиндр и резервуар и собрать амортизатор. Проверить работоспособность амортизатора: при растяжении и сжатии амортизатор должен оказывать сопротивление, большее при растяжении.

При износе концов первого листа задней рессоры более чем на 5…6 мм поменять местами первый и второй листы. Периодически перебирать рессоры, удалять следы коррозии и смазывать поверхность листов графитной смазкой.

Операции по смазке узлов подвески изложены в картах смазки.

Техническое обслуживание мостов заключается в периодическом контроле крепления балок мостов к рессорам, проверке углов установки шкворней и колес, проверке регулировки подшипников ступиц колес и их смазке.

Ослабление крепления деталей передних мостов ухудшает управляемость и безопасность движения. Поэтому при каждом техническом обслуживании необходимо проверять крепление рессор к балке. Для обеспечения продольного наклона шкворней необходимо вначале подтягивать гайки передней, затем задней стремянок.

Изменение углов установки шкворней приводит к повышенным износам шин и ухудшению управляемости. Углы наклона шкворней на автомобиле КамАЗ-5320 восстанавливают заменой изношенных деталей, на автомобиле Урал-4320 и КамАЗ-4310 — регулировкой конических подшипников шкворней поворотных кулаков (изменением толщины регулировочных прокладок)

При правильной регулировке подшипников ступиц колес вывешенное колесо должно свободно вращаться без ощутимого осевого зазора. В движении ступицы колес не должны нагреваться.

Смазка деталей и узлов мостов производится в соответствии с картой смазки.

Проверка углов поворота и схождения колес описана в главе «Рулевое управление».

—

При ежедневном техническом обслуживании осмотром проверяют состояние рамы, рессор и амортизаторов, проверяют манометром величину давления воздуха в шинах.

Регулирование подшипников ступиц передних колес производят в следующей последовательности:

- поднимают домкратом одну сторону передней оси автомобиля до свободного вращения колеса, снимают колпак (крышку) ступицы, расшплинтовывают регулировочную гайку или отгибают замочную шайбу и ослабляют контргайку;

- при отсутствии заеданий сначала затягивают регулировочную гайку до тугого, а затем отвертывают до свободного вращения колеса. Если колесо при отвернутой регулировочной гайке вращается туго, то предварительно необходимо устранить причину, которой в большинстве случаев является задевание колодок за тормозной барабан или заедание сальника;

- проверяют правильность затяжки — при правильной затяжке колесо должно легко вращаться без осевого люфта;

- зашплинтовывают регулировочную гайку или закрепляют ее контргайкой, закладывают в колпак смазку и устанавливают его на ступицу.

Регулирование подшипников ступиц задних колес грузовых автомобилей производят в следующей последовательности:

- поднимают домкратом одну сторону заднего моста автомобиля до свободного вращения колеса, отвертывают гайки шпилек крепления фланца полуоси к ступице, при помощи болтов, ввернутых в отверстия фланца, выпрессовывают полуось;

- отвертывают контргайку и снимают стопорную шайбу (на автомобиле ЗИЛ-130 снимают сальник);

- ослабляют регулировочную гайку и опробывают легкость вращения колеса, затем гайку завертывают до тугого вращения колеса (при завертывании гайки колесо все время нужно поворачивать в обе стороны для правильного размещения роликов подшипников);

-отвертывают регулировочную гайку, устанавливают сальник и стопорную шайбу, которая своим внутренним зубом должна входить в канавку кожуха полуоси, а одним из отверстии надевается на штифт регулировочной гайки;

если штифт не совпадает с отверстием шайбы, гайку нужно повернуть в ту или другую сторону до совпадения;

- завертывают до отказа контргайку, проверяют правильность затяжки подшипников и устанавливают полуось на место,прикрепляя ее фланец к ступице.

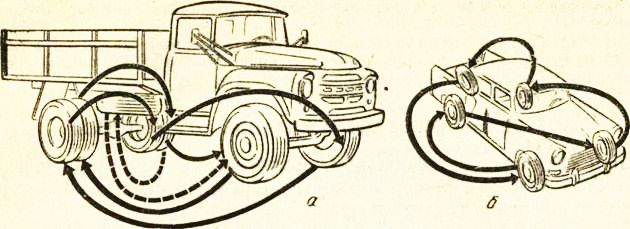

Рис. 2 Схемы перестановки колес у автомобилей:

а — грузовых; б — легковых.

При втором техническом обслуживании, кроме работ ТО-1, проверяют и, если требуется, регулируют схождение передних колес. Осматривают балки переднего моста, рамы и буксирного устройства, подтягивают крепления амортизаторов.

Снимают ступицы колес, удаляют смазку, промывают и осматривают подшипники, заполняют ступицы свежей смазкой, устанавливают на место и регулируют затяжку подшипников. Переставляют колеса по схеме.

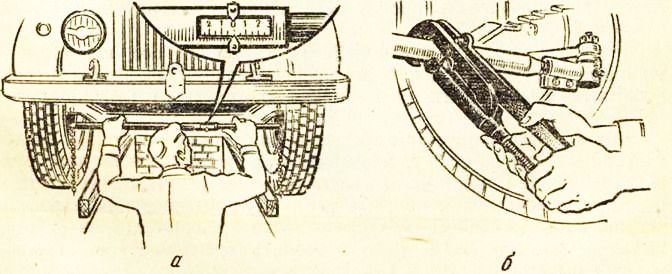

Проверяют и регулируют схождение колес в следующей последовательности:

— установив передние колеса автомобиля в положение, соответствующее движению автомобиля прямо, устанавливают линейку между передними колесами так, чтобы ее наконечники упирались в боковины покрышек впереди осей вращения колес, а концы обеих цепочек, имеющихся на линейке, касались поверхности, на которой находится автомобиль;

— устанавливают указатель линейки на нулевое деление шкалы и перекатывают автомобиль вперед так, чтобы линейка оказалась сзади оси колес, а концы цепочек опять касались площадки;

— по делениям шкалы линейки определяют величину схождения колес;

— ослабляют гайки стяжных болтов наконечников поперечной рулевой тяги и поворачивают тягу трубным ключом до получения нормальной величины схождения, которую после регулировки вновь проверяют линейкой.

Проверку и регулировку величины схождения колес лучше производить на специальном стенде с оптическими приборами.

Рис. 3. Проверка и регулировка схождения колес:

а — измерение величины; б— изменение длины поперечной рулевой тяги.

—

Неисправности ходовой части. В процессе эксплуатации автомобиля, особенно при работе с перегрузкой и в тяжелых дорожных условиях, продольные и поперечные балки рамы подвергаются изгибу; в них появляются трещины, изломы и ослабевают заклепочные и болтовые соединения. В переднем мосту прогибается, а иногда скручивается балка оси, изнашиваются подшипники и их гнезда в ступицах колес, увеличивается осевой зазор в подшипниках колес, изнашиваются шкворни и их втулки. В результате изменяются углы установки передних колес (схождение и развал колес и углы наклона шкворней), затрудняется управление автомобилем, повышается износ шин и увеличивается расход топлива вследствие повышения сопротивления качению колес.

Рессоры теряют упругость, а рессорные листы ломаются. У колес изнашиваются отверстия в дисках под шпильки крепления, деформируется обод. Имеют место повреждения шин, износ и разрушение покрышек и камер.

Разрушение покрышек и камер может происходить в результате дефектов, допущенных в производстве, или по причинам эксплуатационного характера.

Разрушение покрышек в эксплуатации часто происходит вследствие повышенного или пониженного против норм давления воздуха в шинах. Пониженное давление вызывает повышенную деформацию шины и перенапряжение материала покрышки, увеличение внутреннего трения и теплообразования в шине, в результате чего нити каркаса отслаиваются от резины, перетираются и рвутся.

Чрезмерное давление воздуха в шине уменьшает ее деформацию и площадь контакта с дорогой, что повышает напряжение нитей каркаса и удельное давление шины на дорогу. В результате происходит преждевременный разрыв нитей каркаса и увеличивается истирание протектора.

Преждевременный износ и разрушение шин могут происходить также при превышении максимально допустимых нагрузок, действие которых на шину аналогично действию пониженного давления. При езде по плохим дорогам с неисправными рессорами и при перегрузке автомобиля шина касается кузова, в результате чего получает механические повреждения.

При недостаточном давлении воздуха в сдвоенных шинах уменьшается зазор между ними, что при увеличении нагрузки и деформации шин приводит к взаимному их касанию и истиранию боковой поверхности.

Неисправности ходовой части автомобиля — неправильные углы установки колес, неравномерно отрегулированные тормоза, повышенные зазоры в рулевом управлении и др. — также ведут к повреждениям шин.

Камеры разрушаются вследствие проколов или пробоев, разрывов со стороны обода или в результате отрыва вентиля при неправильном монтаже шины.

Техническое обслуживание ходовой части автомобиля включает: периодическую проверку и регулировку углов установки передних колес; проверку зазоров в подшипниках ступиц передних и задних колес и шкворневых соединениях передней подвески; проверку состояния рамы и рессорной подвески, включая амортизаторы; проверку состояния шин и создание нормального внутреннего давления воздуха в них; крепление и смазку деталей ходовой части.

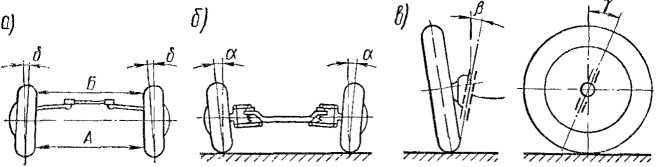

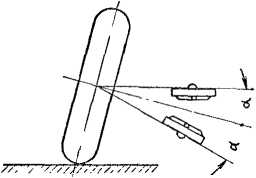

Проверка установки передних колес автомобиля заключается в замерах угла б схождения колес, угла а развала колес, углов р поперечного наклона и у продольного наклона шкворня.

Поддержание оптимальных углов установки управляемых колес обеспечивает нормальную работу переднего моста, стабилизацию управляемых колес, устойчивость и управляемость автомобиля, уменьшение износа шин и деталей передней оси, а также снижение расхода топлива.

Углы установки управляемых колес современных отечественных автомобилей колеблются в следующих пределах:

угол д схождения колес составляет от +3’ до +45’. На практике вместо угла 6 используют линейную величину схождения колес, определяемую как разность расстояний А и Б, замеренную в горизонтальной плоскости, проходящей через центры обоих колес при нейтральном их положении. Линейная величина схождения составляет от 1,5 до 3,5 мм для легковых1 и от 1,5 до 12 мм для грузовых2 автомобилей;

угол а развала колес равен от —30’ до +30’ для легковых и от +45’ до +Г30’ для грузовых автомобилей. Этот угол считается положительным при наклоне колеса наружу и отрицательным при наклоне внутрь;

угол р поперечного наклона шкворня составляет от 5°30’ до 7с50’ для легковых и от 6 до 8° для грузовых автомобилей, а

угол у продольного наклона шкворня — от 0° до Г47’ для легковых и от 1°до 3°30’ для грузовых автомобилей.

Рис. 4. Углы установки передних колес

Полный контроль углов установки передних колес производят только на легковых автомобилях, имеющих независимую подвеску передних колес и низкое давление воздуха в шинах. В этом случае даже небольшие (15‘—20’) отклонения от нормы углов развала и наклона шкворня значительно влияют на износ шин и ухудшают устойчивость автомобиля при движении.

У грузовых автомобилей ограничиваются проверкой величины схождения передних колес и зазоров в шкворневых соединениях п подшипниках ступиц колес.

Углы установки колес автомобилей проверяют при помощи стендов и переносных приборов.

По принципу действия стенды подразделяются на механические, оптические, оптико-электрические и электрические, а переносные приборы — на механические, жидкостные и оптикоэлектрические.

Перед контролем углов установки колес автомобиля проверяют и доводят до нормы давление воздуха в шинах, осматривают детали ходовой части и рулевого управления, подтягивают крепления, регулируют и заменяют неисправные детали. В случае необходимости регулируют затяжку подшипников ступиц передних колес, устраняют излишние зазоры в сочленениях рулевых тяг, крепят картер рулевого механизма и доливают жидкость в амортизаторы.

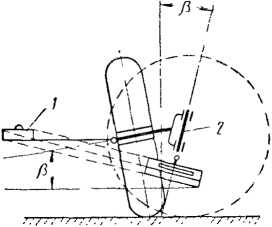

Наиболее простым прибором для контроля схождения передних колес является телескопическая (раздвижная) линейка.

Рис. 5. Линейка для проверки углов схождения передних колес автомобиля:

а — линейка; б — установка линейки; 1 — подвижная труба; 2 — фиксирующий винт; 3—шкала; 4— неподвижная труба; 5 — промежуточная труба; 6 — фиксатор; 7 — удлинитель; 8 — наконечник; 9— цепочка; /(?—пружина; И — стрелка

Линейку устанавливают между колесами перед передней осью в горизонтальном положении так, чтобы конические упоры находились в одной вертикальной плоскости а-а (рис. 81) с краями ободов, расположенными на уровне центров колес; при этом цепочки на ее концах должны касаться пола. Шкалу передвигают до совмещения указателя с нулевым делением, затем автомобиль перемещают вперед до тех пор, пока линейка не займет симметричное положение за передней осью. Перемещение шкалы относительно неподвижного указателя позволяет определить линейную величину схождения колес.

При измерениях линейкой необходимо иметь в виду, что автомобильные заводы в технических характеристиках на автомобили относят размеры, определяющие величину схождения колес, к точкам колес, расположенным на внутреннем крае обода или на боковой поверхности шины на высоте центра колеса. Пользование данными автомобильных заводов при измерении линейкой приводит к неизбежным ошибкам, достигающим 30—35%.

Поэтому при замерах линейкой ГАРО необходимо руководствоваться контрольными величинами схождения колес, указанными для данной линейки.

Угол схождения колес регулируют изменением длины поперечной рулевой тяги.

Рис. 6. Схема замера схождения передних колес:

АА’ — по методу Автомобильного завода им. Лихачева; Б Б‘—по методу Горьковского автомобильного завода; ВВ’ — при замере линейкой ГАРО

Рис. 82. Схема независимой подвески колес автомобиля

Угол развала колес у автомобилей с неразрезной передней осью не регулируют. Отклонение его от нормального значения указывает на износ шкворней и втулок шкворней или на изгиб оси.

У автомобилей с независимой подвеской колес угол а регулируют при помощи эксцентриковой втулки и резьбового пальца, соединяющего стойку подвески с нижним рычагом.

В аналогичных конструкциях подвесок, имеющих эксцентриковые втулки с резьбой, этими втулками регулируют также продольные углы наклона шкворней.

Независимо от конструкции прибора или стенда принцип определения углов развала колеса и наклона шкворня одинаков.

Угол а развала колеса замеряют двумя способами: как геометрический угол между средней плоскостью колеса и вертикалью или как угол между осью поворотной цапфы и горизонтальной плоскостью. Так как физически средней плоскостью колеса и осью поворотной цапфы для непосредственного замера угла воспользоваться нельзя, то в качестве базы для его измерения практически наиболее часто берут боковину шины или закраину обода колеса.

Углы наклона шкворня измеряют на основании установленных геометрических соотношений и закономерностей изменения угла развала колеса в зависимости от его поворота.

Рис. 7. Способы замера угла развала переднего колеса

Рис. 8. Переносный жидкостный прибор для проверки углов установки передних колес автомобиля:

1 — стержень; 2 — скоба; 3 — стрелка измерителя углов поворота колес

Переносный жидкостный прибор (модель М-2142), при помощи которого могут быть определены все углы установки передних колес автомобиля, состоит из двух самостоятельных частей: ватерпаса А с двойным уровнем и измерителей углов поворота колес В, смонтированных в ящиках (для правого и левого колес).

Рис. 9. Ватерпас прибора М-2142 для определения углов установки колес

Ватерпас имеет на лицевой стороне два взаимно перпендикулярных уровня с тремя шкалами Шкала 3 служит для определения угла поперечного наклона шкворня, шкалы 5 и 6 — соответственно для определения углов продольного наклона шкворня и развала колеса. На обратной стороне корпуса прибора расположены два установочных уровня без шкал.

Для определения угла развала колес автомобиль устанавливают на горизонтальной площадке пола; передние колеса при этом должны занимать нейтральное положение (соответствующее движению по прямой). Прибор с уровнями укрепляют при помощи зажима на гайке диска или на ступице колеса в горизонтальном положении оборотной стороной вверх.

Рис. 10. Схема определения угла развала колеса

Рис. 11. Схема определения угла поперечного наклона шкворня:

1 — уровень прибора; 2 — шкворень

Кромка корпуса прибора со стороны шкалы должна быть параллельна диску колеса. Поворачивая прибор на шарнирной головке зажима, устанавливают его так, чтобы пузырьки уровней расположились в прорезях, имеющихся на оборотной стороне прибора, и затягивают винт шарнирной головки. Затем передвигают автомобиль вперед или назад настолько, чтобы колесо повернулось на пол-оборота, т. е. на 180°, по отношению к первоначальному положению. Как видно из рис. 10, после перекатывания колеса плоскость уровня составит с горизонтальной плоскостью угол, в два раза больший угла а. Смещение пузырька 4 уровня указывает на шкале действительный угол развала колес.

Угол поперечного наклона шкворня измеряют с использованием зависимости изменения угла, составляемого прямой, расположенной в горизонтальной плоскости, параллельной плоскости диска колеса. Вначале уровень прибора располагают горизонтально и параллельно плоскости диска колеса, затем поворачивают его вокруг оси шкворня. На рис. 11 колесо условно повернуто на 90°. В этом случае уровень, оставаясь параллельным плоскости колеса, займет наклонное положение к горизонту под углом 0.

При замере угла продольного наклона шкворня уровень располагают перпендикулярно плоскости диска колеса. Если условно повернуть колесо из нейтрального положения на угол 90°, уровень отклонится от горизонтали на угол, равный у.

Поскольку осуществить в действительности поворот колеса на 90 или 180° не представляется возможным, то при пользовании прибором колеса поворачивают на меньший угол (40°); при этом уровни будут отклоняться на угол, несколько меньший Р или у, но шкала прибора градуируется на значения действительных углов.

Рис. 12. Схема определения угла продольного наклона шкворня:

1 — прибор; 2 — шкворень

Углы наклона шкворня указанным выше прибором определяют следующим образом. Колеса, установленные на поворотные диски, должны находиться в нейтральном положении. Ящики со шкалами придвигают к колесам так, чтобы стержни со скобой легли на шину колеса ниже ступицы, а стрелка измерителя углов поворота колес установилась против нулевого деления шкал. Затем колесо поворачивают в одну сторону на 20° по указателю шкалы левого колеса и затормаживают. После этого ватерпас А устанавливают так, чтобы пузырьки поперечного и продольного уровней находились на нулевом делении, а кромка ватерпаса со стороны поперечного уровня была параллельна колесу.

Установив прибор, поворачивают колеса в другую сторону от нулевого деления шкалы измерителя угла поворота на 20° и по шкалам определяют углы наклонов шкворня данного колеса. В том же порядке определяют углы установки другого колеса. Одновременно по положению стрелок измерителей и шкалам можно определить соотношение углов поворота колес. Неправильное соотношение углов поворота приводит к повышенному износу шин.

На рис. 13 представлена схема оптического стенда стационарного типа для контроля установки передних колес. На этом стенде все углы установки измеряют оптическим методом за исключением угла поперечного наклона шкворня, который определяют по уровню.

Оптическая система стенда состоит из стойки с измерительным микроскопом и наклонным зеркалом, площадки с измерительной шкалой и зеркального отражателя, устанавливаемого на переднем колесе, к ободу которого он крепится при помощи кронштейна. Зеркальный отражатель состоит из трех зеркал. Среднее зеркало располагается параллельно плоскости колеса, а два других наклонены к нему в вертикальной плоскости под углом 20°. На верхней стороне рамки зеркального отражателя установлен уровень, по шкале которого определяют поперечный наклон.шкворней колес автомобиля. Микроскоп крепится на призматических направляющих, допускающих его перемещение вдоль оптической оси, перпендикулярной продольной оси стенда. На линзе объектива зрительной трубки микроскопа нанесены две взаимно перпендикулярные линии I—I и II—II.

Рис. 13. Схема оптического стенда ГАРО модели 1119 для замера углов установки передних колес автомобиля

На площадке с измерительной шкалой имеются также две взаимно перпендикулярные линии с делениями (шкалы), из которых вертикальная служит для замера углов развала, а горизонтальная — углов схождения и углов поворота колес. Продольный угол наклона шкворня, определяемого по изменению угла развала при повороте переднего колеса вправо и влево на 20°, замеряется по вертикальной шкале. Поперечный угол наклона шкворня измеряется по уровню 6 в результате изменения его наклона также при повороте колес вправо и влево на 20° от среднего положения. Колеса при измерении углов их установки и правильности углов поворота устанавливаются на поворотные диски.

Принцип измерения на оптическом стенде заключается в определении угла наклона зеркального отражателя установленного параллельно плоскости колеса по величине смещения изображения крестообразной шкалы относительно визирной сетки микроскопа или двух пересекающихся линий, нанесенных на объективе его зрительной трубы.

При определении угла развала колесо поворачивают в положение, при котором вертикальная линия объектива микроскопа совпадает с вертикальной измерительной шкалой; тогда горизонтальная линия I—I объектива микроскопа покажет по шкале развала угол развала колеса.

При измерении угла развала колеса по видимому в окуляре микроскопа делению шкалы получаем двойной угол. Увеличение угла отражения, видимое на шкале, по сравнению с действительным наклоном зеркала или колеса повышает точность замера.

Угол схождения колес определяют при той же установке стенда, что и для замера угла развала, т. е. при установке одного колеса (правого или левого) параллельно продольной оси автомобиля. В этом случае второе колесо поворачивается на двойной угол схождения колес.

На рис. 13, г показана схема замера схождения колес автомобиля, имеющего переднее расположение рулевой трапеции. Смещение вертикальной визирной линии перекрестья окуляра микроскопа вправо (линия II—II) или влево относительной нулевой точки горизонтальной шкалы измерительной площадки указывает соответственно на отрицательное или положительное схождение колес.

Угол продольного наклона шкворня замеряют при заторможенных колесах поворотом колеса вначале вправо па 20° до совпадения вертикальной визирной линии микроскопа с нулем шкалы схождения, затем влево так же на 20° до совпадения вертикальной линии микроскопа и шкалы. По шкале развала замеряют значения угла а в двух положениях и по разности этих углов находят угол у.

Угол поперечного наклона шкворня определяют по уровню, установленному на рамке зеркального отражателя. Для этого, повернув колесо на 20° влево, устанавливают уровень па нуль его шкалы, после чего поворачивают колесо на 20° вправо и по шкале уровня отсчитывают значение угла р.

Более простыми и падежными являются механические стенды, получившие в настоящее время наибольшее распространение. Эти стенды имеют металлическую эстакаду, па которую устанавливается автомобиль, поворотные круги под передние колеса и две измерительные головки со шкалами. В механических стендах обычно замеряют только три угла из пяти: развал, схождение и соотношение поворота колес.

На рис. 14 показан общий вид механического стенда. Измерительная головка установлена па специальной раме, расположенной поперек осмотровой канавы. В средней части рамы имеются поворотные диски и гидравлические домкраты.

Рис. 14. Общин вид механического стенда для замера углов установки колес легковых автомобилей

Поворотные диски снабжены шкалой и указателем, позволяющими проверять соотношение углов поворота передних колес. Домкраты служат для вывешивания колес при определении их точек равного биения с целью более точного замера углов.

Измерительная головка имеет шток, продольно перемещающийся в конусных втулках. На конце штока закреплен валик, вокруг которого поворачивается штанга.

По штанге перемещаются упорные наконечники, соприкасающиеся при замере углов с боковой поверхностью шины или закраинами обода колеса. Штанга, поворачиваясь со штоком, может устанавливаться в горизонтальном и вертикальном положениях.

Поворот штанги относительно валика через рычажный механизм передается на стрелку, показывающую по шкале замеренный угол.

Для измерения углов схождения штангу устанавливают в горизонтальном положении и придвигают вместе со штоком к колесу до соприкосновения с ним упорных наконечников. При измерении углов развала штангу устанавливают в вертикальном положении. Угол поворота штанги относительно оси 8 фиксируется стрелкой 3 на шкале 7. Соотношение углов поворота колес автомобиля определяют по шкалам поворотных дисков.

Необходимо иметь в виду, что в заводских инструкциях углы установки передних колес легковых автомобилей отечественного производства указаны с учетом полной их нагрузки.

На легковых автомобилях с независимой подвеской передних колес при отсутствии нагрузки углы развала и поперечного наклона шкворней значительно уменьшаются. Поэтому во избежание ошибок при регулировке установки передних колес у негруженых автомобилей необходимо корректировать значение регулируемых углов в сторону увеличения минимального значения угла.

Износ в шкворневом соединении передних колес грузовых автомобилей контролируют по величине радиального и осевого зазоров.

Радиальный зазор (Лр ) в шкворневом соединении определяют по перемещению поворотной цапфы относительно шкворня при подъеме и опускании домкратом передней оси (до опоры колеса на пол).

Как видно из схемы, угол развала колеса при опускании на пол уменьшается за счет зазоров, образуемых вследствие износа шкворня и втулки.

Перемещение цапфы фиксируют при помощи индикатора, устанавливаемого на балке передней оси при помощи зажимай. Стержень индикатора соприкасается с нижней частью опорного тормозного диска. Поскольку диаметр диска примерно в два раза больше длины шкворня, индикатор показывает радиальный зазор вдвое больший действительного, что повышает точность замера. Радиальный зазор для грузовых автомобилей (типа ЗИЛ и ГАЗ ) не должен превосходить 0,75 мм.

Рис. 15. Измерительная головка стенда

Осевой зазор (До ) замеряют плоским щупом, вставляемым между верхней проушиной цапфы и кулаком передней оси.

Увеличенный зазор между обоймой подшипника и его гнездом в ступице и степень затяжки подшипников ступиц колес может быть выявлен покачиванием колес в поперечной плоскости после устранения люфта в шкворневом соединении. При регулировке зазора в подшипнике его гайку затягивают ключом с динамометрической рукояткой с определенным усилием. При использовании для регулировки простого ключа гайку предварительно затягивают до начала торможения колеса в вывешенном состоянии, а затем отвертывают на 1/3—1/2 оборота до начала свободного вращения колеса. Правильно отрегулированное колесо должно от толчка рукой вращаться не менее чем на 8—10 оборотов.

Рис. 16. Изменение положения переднего колеса при наличии зазора в шкворневом соединении:

а — в поднятом состоянии; б — в опущенном состоянии

У легковых автомобилей необходимо периодически проверять динамическую балансировку колес.

При контроле технического состояния шин их осматривают, проверяют давление воздуха, подкачивают шины, удаляют острые предметы, застрявшие в протекторе (стекло, гвозди и т. п.), проверяют зазор между сдвоенными шинами (20—30 мм для шин малого размера и 40—50 мм — большого размера), проверяют состояние вентиля и обода колеса (наличие вмятин, заусенцев и коррозии).

Выпуск на линию автомобилей, у которых давление воздуха в шинах не соответствует норме, не допускается.

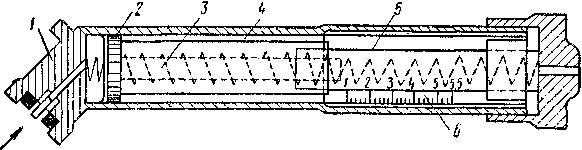

Для измерения давления воздуха в шинах применяют манометры поршневого или пружинного типа. Манометр поршневого типа прижимают наконечником к вентилю камеры, утапливая золотник. Из камеры воздух поступает по каналу наконечника под поршень и перемещает его, сжимая тарированную пружину. Вместе с поршнем перемещается латунный цилиндрический окрашенный в красный цвет экран, скользящий по направляющей трубке. При отнятии манометра от вентиля поршень под действием пружины возвратится в исходное положение, а экран останется на месте.

Рис. 17. Манометр поршневого типа

Рис. 18. Схема наконечника с манометром для накачивания шин воздухом:

1 — кнопка; 2 и 10 — пружины; 3, 6 и 8 — седла; 4 и 9— клапаны; 5 —манометр; 7 и 11 — штуцеры

В верхней части корпуса манометра имеется окно, закрытое прозрачным целлулоидом, на котором нанесена шкала делений. По кромке экрана и шкале определяют давление воздуха в шине. Точность показаний манометра — в пределах цены одного деления шкалы (0,1 или 0,2 кГ/см2).

Поршневые манометры применяют преимущественно в дорожных условиях. Для контроля давления воздуха в шинах в гаражах применяют наконечники с манометром для воздухораздаточного шланга от компрессора или воздушной магистрали. Схема наконечника с манометром пружинного типа приведена на рис. 18.

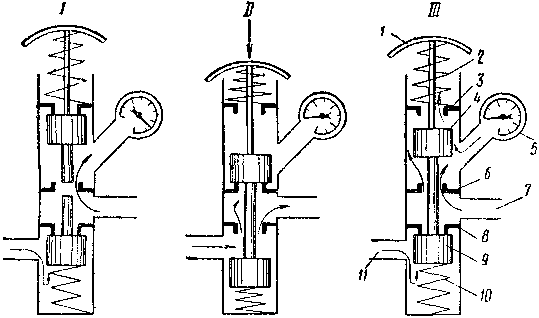

При отпущенной кнопке (положение I) клапан иод давлением воздуха, поступающего через штуцер из шланга, соединенного с шиной, а клапан под действием пружины и давления воздуха, поступающего через штуцер из магистрали, прижимаются соответственно к седлам. Манометр в этом случае показывает давление воздуха в шине. При нажатии кнопки (положение II) до отказа воздух из воздушной магистрали поступает к шине.

При неполном нажатии кнопки (положение III) клапан прижмется к седлу, а клапан будет находиться при этом в промежуточном положении. В этом положении воздух из шины может выходить наружу и давление воздуха в ней будет снижаться до момента, пока кнопка не займет своего крайнего положения (I). Это дает возможность установить требуемое давление воздуха в шине.

Сжатый воздух для накачивания шин получают из компрессорных установок, а для раздачи воздуха применяют воздухораздаточные колонки.

Воздухораздаточная колонка представляет собой устройство, состоящее из механизма (регулятора давления) контролирующего давление воздуха, до которого должна быть накачана шина, л шланга, автоматически отключающего подачу сжатого воздуха; иногда колонка имеет механизм для автоматического сматывания длинного шланга на барабан.

Автоматические регуляторы давления по принципу действия можно подразделить на пневмомеханические и электромеханические.

В качестве задающего и регулировочного устройства в регуляторах первого типа служат воздушный манометр и пружина, уравновешивающая давление воздуха, и второго типа — электроконтактный манометр. Исполнительным устройством в пневмомеханических регуляторах служит отсечный плоский или шариковый клапан, а в электромеханических — соленоидный электромагнитный клапан. Принципиальная схема регулятора первого типа показана на рис. 19. Регулятор давления воздуха устанавливают в требуемое положение поворотом маховичка, который сжимает пружину; пружина через толкатель давит на диафрагму и далее на клапан, который в этом случае будет находиться в открытом состоянии и пропускать воздух из воздушной магистрали в полость под диафрагму. Поворачивая маховичок при закрытом кране, изменяют величину открытия клапана (дросселируя давление воздуха) до тех пор, пока на манометре не установится требуемая величина давления воздуха. После этого открывают кран и сообщают колонку с вентилем накачиваемой шины. Как только в шине будет достигнуто установленное по манометру давление воздуха, под диафрагмой регулятора возникнет избыточное давление, неуравновещиваемое пружиной; при этом диафрагма, прогибаясь вверх, сожмет пружину и освободит клапан, который перекроет подачу воздуха из магистрали.

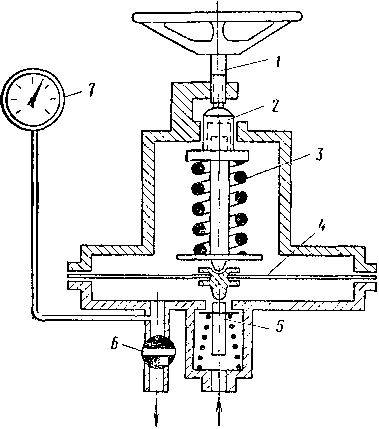

Рис. 19. Схема работы регулятора давления воздуха

Монтаж и демонтаж шин. При демонтаже шины грузового автомобиля, имеющего плоский разборный обод, вначале выпускают из камеры воздух, для чего отвертывают колпак и выворачивают золотник вентиля. После этого проталкивают вентиль внутрь покрышки и снимают запорное кольцо и съемную закраину (реборду) обода на стенде для демонтажа шин. Затем стягивают покрышку с обода и вынимают из нее камеру и ободную ленту (флеп). При монтаже шины удаляют из нее пыль и песок и тщательно очищают, а ободную ленту п камеру припудривают тальком. Затем камеру вкладывают внутрь покрышки, слегка накачивают воздухом, расправляют и вставляют ободную ленту между камерой и бортами покрышки. После этого покрышку с камерой надевают на обод диска колеса и пропускают вентиль камеры в отверстие обода.

Для облегчения трудоемкого процесса монтажа и демонтажа шин применяют различные стенды или приспособления.

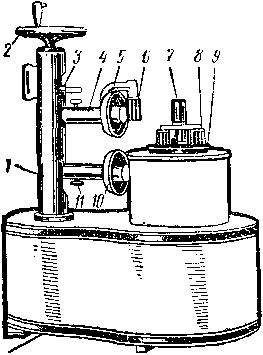

По способу привода эти стенды подразделяются на механические, гидравлические и пневматические.

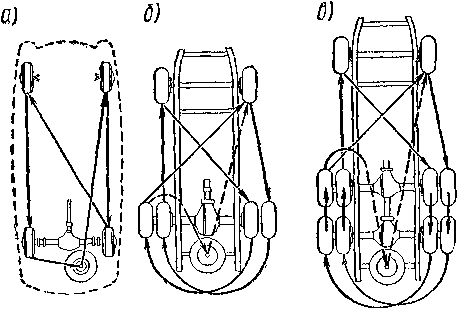

На рис. 20 показан стенд ГАРО (модель 2467) с гидравлическим приводом для демонтажа и монтажа шин грузовых автомобилей. Стенд состоит из металлической рамы, с левой стороны которой располагают гидравлический цилиндр и насос с электродвигателем, с правой — шесть упорных лап. положение которых можно регулировать. В нижней части рамы стенда имеется гидравлический подъемник для подъема устанавливаемого па него колеса и центрирования его относительно пневматического патрона, закрепленного на штоке гидравлического цилиндра. На раме стенда (слева) располагается механизм для снятия и установки замочного кольца. Механизм состоит из профильного кольца, в котором вращается шестерня, приводимая во вращение от электродвигателя через червячный редуктор. На шестерне закрепляется съемник. Для отжима бортового кольца предусмотрены упоры. Бачок служит для питания гидравлической системы маслом.

Рис. 20. Стенд для демонтажа и монтажа шин грузовых автомобилей:

1 — упоры; 2 — съемник; 3 — винты; 4 — лапы; 5 — пневматический патрон; 6 — рама; 7 — гидравлический подъемник; 8 — шестерня; 9 — редуктор; 10 — гидравлический привод; 11— гидравлический цилиндр; 12— бачок; 13 — обечайка

В начале операции демонтажа шины снимают запорное кольцо. Для этого устанавливают и закрепляют диск колеса на пневматическом патроне и краном управления гидравлического цилиндра перемещает его шток влево до соприкосновения бортового кольца с упорами, которыми бортовое кольцо несколько отжимается, освобождая замочное кольцо. При этой операции съемник должен войти в зазор стыка замка. После этого включают электродвигатель привода шестерни. При вращении съемника (вместе с шестерней) замочное кольцо шины выходит из канавки диска. Для снятия покрышки с обода диска колеса шток гидравлического цилиндра перемещают вправо. В этом случае лапы своими концами входят между отбортовкой колеса и шиной, и при дальнейшем перемещении диска колеса вправо снимают покрышку. При монтаже шины вставляют на упор запорное кольцо, затем вручную надевают покрышку с камерой и ободным кольцом на обод диска и устанавливают подготовленное таким образом колесо на пневматический патрон стенда. Вместо съемника закрепляют специальный ролик. При подаче штока гидравлического цилиндра влево отжимают упором ободное кольцо, вставляют замковое кольцо в освободившуюся канавку диска и включают привод, вращающий кольцо вместе с роликом. При вращении ролика замковое кольцо будет закатываться в канавку диска.

Наибольшее усилие, развиваемое на штоке гидравлического цилиндра при снятии шин, 20 т. Мощность электродвигателя 1 кет.

Стенд ГАРО (модель 1102) для монтажа и демонтажа шин легковых автомобилей показан на рис. 21. Электродвигатель привода стенда размещен вместе с червячным редуктором внутри стола стенда. При демонтаже (или монтаже) покрышки диск колеса устанавливают на сменную ступицу с пятью штырями и закрепляют гайкой. Освободив фиксаторы И на рычагах, выдвигают ролики и устанавливают их в положение, при котором они прижимаются к закраине диска колеса. После этого включают электродвигатель, который через редуктор и вертикальный вал передает вращение ступице вместе с колесом со скоростью 10 об/мин. Далее, вращая маховичок по часовой стрелке, сближают нажимные ролики, которые обкатываются по борту покрышки, отрывают его от закраин обода диска и сбрасывают с полок в углубление обода за 1 — 1,5 оборота. Затем выключают электродвигатель и вращением маховичка против часовой стрелки отводят ролики в сторону. Под верхний борт покрышки вводят специальную лопатку, выворачивают его над закраиной диска и укрепляют лопатку на штыре стойки. После этого включают электродвигатель и за один оборот колеса демонтируют верхний борт покрышки. Выключив станок, извлекают камеру, вводят лопатку под нижний борт и таким же приемом выворачивают его за верхнюю закраину обода, полностью демонтируя покрышку. При монтаже покрышки предварительно в нее вставляют слегка накачанную камеру и устанавливают на диск колеса. После этого нижний ролик отводят в сторону, а верхний нажимной ролик вращением маховичка подводят до упора в закраину диска колеса и включают электродвигатель. Вертикальный цилиндрический ролик, укрепленный на рычаге, при этом обкатывается по внутренней стороне борта покрышки. За один оборот колеса забортовываются одновременно оба борта покрышки. На данном станке монтируют и демонтируют также бескамериые шины тем же способом, что и камерные, но более осторожно, без резких усилий, чтобы избежать повреждений бортов шин. Перед монтажом бескамерной шины необходимо протереть чистой мокрой тряпкой борта шин, а также полки и закраины обода.

Рис. 23. Стенд для монтажа и демонтажа шин легковых автомобилей

Рис. 24. Приспособление для обжатия бескамернон шины легкового автомобиля

При монтаже бескамерных шин вручную применяют монтажные лопатки, которые должны быть гладкими и чистыми без зазубрин. Для создания герметичности между бортами шины и закраинами обода колеса перед накачиванием шины ее обжимают по окружности протектора при помощи стяжной ленты на приспособлениях с пневматическим или механическим приводом. После посадки бортов на место стяжное приспособление снимают и обжатую шину накачивают сжатым воздухом при вывернутом золотнике вентиля до давления, в 1,5—2 раза превышающего нормальное внутреннее давление (с целью плотной посадки бортов на обод), после чего, вывернув золотник, уменьшают давление до нормы.

Для проверки герметичности заливают воду (лучше мыльную) между закраинами обода и бортами шины горизонтально лежащего колеса и следят за появлением в слое воды пузырьков воздуха.

Балансировка колес. При движении автомобилей, особенно легковых, имеющих независимую переднюю подвеску, на высоких скоростях иногда появляется биение, виляние и подпрыгивание колес.

Причиной этого являтся дисбаланс или неуравновешенность колес, возникающая в результате неравномерного износа протектора шины, наложения манжет или заплат при ремонте покрышки или камеры, помятости или деформации диска или обода колеса и др. Это приводит к возникновению в колесе «тяжелого места», т. е. к несовпадению центра тяжести колеса с его геометрической осью. Колесо в этом случае не остается в безразличном равновесии и, если ему (в вывешенном состоянии) придать толчком руки вращение, оно остановится только в определенном положении, когда наиболее «тяжелое место» займет низшее положение, а «самое легкое место» — верхнее.

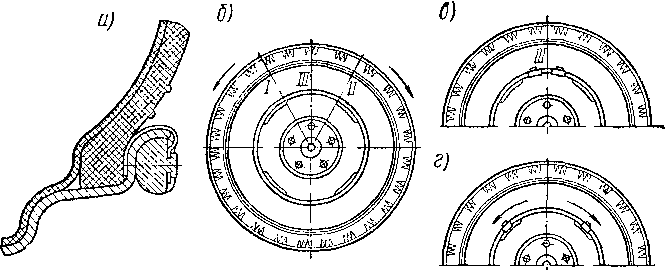

Для устранения неуравновешенности колес их подвергают статической или динамической балансировке. Статическая балансировка заключается в определении момента силы тяжести (Гем) неуравновешенной массы колеса относительно оси вращения и установке грузика-противовеса. Так, если в колесе имеется неуравновешенность, выраженная «тяжелым местом» 1 (рис. 99, а), то статическим методом такой дисбаланс шины можно устранить, установив балансировочный грузик 2 с противоположной стороны в любом месте справа или слева от вертикальной плоскости шины. Статическая балансировка колес производится на простых балансировочных станках. Вначале колесо, установленное на станок вместе со ступицей, поворачивают в различные положения и наблюдают, остается ли оно в равновесии. Если колесо самопроизвольно поворачивается, его балансируют. Для этого несколько снижают давление воздуха в шине (для удобства установки балансировочных грузиков), затем вращают колесо толчком руки сначала по часовой, затем против часовой стрелки до полной остановки, и в обоих случаях отмечают мелом на боковине покрышки верхние точки I и II, обозначающие «самое легкое место» колеса. Половина расстояния между меловыми отметками определит действительное положение самого легкого места в колесе. Далее па этой части колеса симметрично «легкому месту» на закраине обода устанавливают по одному балансировочному грузику. Медленно вращая толчком руки колесо и перемещая в случае необходимости грузики или меняя их по весу, добиваются полного статического равновесия колеса. После балансировки давление в шине доводят до нормального.

Рис. 25. Схема неуравновешенности колеса

Рис. 26. Станок для статической балансировки колес

Рис. 27. Статическая балансировка колеса:

а — крепление балансировочного грузика на ободе колеса; б — определение самой легкой части колеса: в — начальное положение балансировочных грузиков; г — конечное положение балансировочных грузиков (при равновесии колеса)

Допустимая статическая неуравновешенность колес легковых автомобилей по ГОСТу не превышает 500—1000 Гем (в зависимости от размера шины). При статической балансировке колес легковых автомобилей радиальное биение должно быть не более 1,5—2 мм, боковое — 2—3 мм.

Вес грузика, устанавливаемого преимущественно с внутренней стороны обода колеса, обычно равен 50—75 г.

Описанная балансировка может не дать нужных результатов, так как при этом нельзя определить, на какой стороне нужно установить уравновешивающий грузик. Такое явление представляет динамическую неуравновешенность колеса. Для устранения биения колеса, грузики устанавливаются со стороны «тяжелого места». Наличие нескольких «тяжелых мест» вызывает необходимость уравновешивания несколькими грузиками. Определение величины и места установки уравновешивающих грузиков является динамической балансировкой.

Рис. 28. Общий вид станка для динамической балансировки колес:

1 — корпус станка; 2 — электродвигатель; 3 —- ременная передача; 4 — тормоз; 5 — балансировочный механизм; 6 — резонансный индикатор; Z — педаль отключения и остановки балансировочного вала

Динамическую балансировку колеса производят на специальных станках.

Периодически через каждые 5 — 9 тыс. км пробега (в зависимости от условий эксплуатации) необходимо переставлять колеса вместе с шинами, меняя их местами в последовательности,

Перестановка шин производится для обеспечения равномеруказанной на схемах. Запасная шина участвует в перестановках только в случае ее равноценного состояния по отношению к остальным шинам автомобиля.

Комплектование автомобилей шинами. При комплектовании автомобилей и прицепов шинами необходимо новые шины выдавать полным комплектом взамен изношенных или имеющих значительные повреждения. Допускается одновременная замена двух передних или четырех, а также восьми шип задних колес при их совместной работе с бывшими в эксплуатации. В случае замены неисправных шин на исправные, но бывшие в эксплуатации, следует подбирать их с одинаковым износом протектора. При этом разница в износе протектора задних сдвоенных шин не должна превышать 5 мм при замере по наружному диаметру покрышки. Не следует также устанавливать на одну и ту же ось автомобиля шины различных видов и с различным рисунком протектора.

При замене неисправных шин на шины с восстановленной покрышкой их устанавливают вначале на заднюю ось автомобиля или на любую ось прицепа. После пробега не менее 1000 км эти шины могут быть включены в общую схему перестановки шин. Шины с восстановленным протектором не следует устанавливать на передние колеса легковых автомобилей и автобусов.

Рис. 29. Схемы перестановки шин:

а — легковых автомобилей (с ненаправленным рисунком протектора); б — грузовых двухосных; в — грузовых трехосных

Учет работы шин. Шины закрепляются за автомобилем и прицепом, а также за работающим на них водителем. Учет работы шины ведется по карточке учета работы автомобильной шины (приложение 1). Учетная карточка является основным документом учета работы и списания шины в утиль, а также и при предъявлении рекламации. Кроме учетной карточки, в шиномонтажном цехе ведется «Журнал суточного движения шин» (приложение 5), в котором учитывают все шины, проходящие в цехе демонтаж и монтаж.

Списание автомобильных шин и предъявление по ним рекламаций производятся в соответствии с установленным порядком.

Шины списывают только в случае их разрушения и непригодности для дальнейшей эксплуатации или ремонта.

Списание шин производит специальная комиссия автохозяйства, возглавляемая главным инженером; списание оформляется по карточке учета работы автомобильной шины и утверждается руководителем автохозяйства.

Рекламации подлежат покрышки и камеры, имеющие только производственные дефекты при пробеге ниже гарантийной нормы. Согласно ГОСТ 5513—54 и 4754—54 для всей территории СССР, за исключением некоторых республик (где нормативы снижены), гарантийные нормы пробега шин (без ремонта) устанавливаются: для шин грузовых автомобилей и прицепов 45 тыс. км\ городских автобусов — 60 тыс. км; легковых автомобилей — 33 тыс. км. Гарантийный пробег обеспечивает средний эксплуатационный пробег, установленный для шин:

Легковые шины, снятые с эксплуатации из-за наличия производственных дефектов с пробегом до 10 тыс. км и предъявляемые к рекламации, обмениваются предприятием-поставщиком безвозмездно.

При рекламации легковых шин с пробегом более 10 тыс. км, но менее гарантийной нормы, и грузовых шин с пробегом до 10 тыс. км предприятие-поставщик оплачивает стоимость каждого километра недопробега шины.

Рекламацию можно предъявлять в течение трех лет с момента изготовления шины (включая в этот срок и время складского хранения). На отремонтированные покрышки при невыполнении ими гарантийного послеремонтного пробега из-за плохого качества ремонта рекламация предъявляется шиноремонтному заводу.

Смазка ходовой части автомобиля. Детали передней и задней подвесок, ступиц колес автомобиля и прочих трудногерметизируемых узлов трения автомобиля смазываются консистентными смазками — натриевыми, кальциевыми и кальциево-натриевыми.

Кальциевые смазки жировые — солидолы УС-1 (пресс-солидол), УС-2(Л) и УС-З(Т) (ГОСТ 1033—51) и синтетические—УСс-1, УСс-2 и УСс-3 (ГОСТ 4366—50) влагоустойчивы и применяются для смазки открытых соединений, незащищенных от попадания влаги и не подверженных нагреву.

Для смазки рессорных листов применяют кальциевую графитную смазку УСА.

Для подшипников качения колес автомобиля, сильно нагруженных и могущих нагреваться до относительно высокой температуры, применяют смазки, обладающие повышенной температурой плавления (130°С и выше): кальциево – натриевую смазку 1—13 (УТВ) и натриевую 1—13с, коисталин жировой (УТ-1 и УТ-2), синтетический УТС-1 и УТС-2 или смазку ЯНЗ-2 (ГОСТ 9432—60).

Рессорные пальцы, шкворни поворотных цапф и другие открытые соединения передней и задней подвесок автомобиля смазывают в зависимости от условий эксплуатации и конструктивных особенностей узла трения через 1000—2000 км пробега.

При этом смазку вводят через пресс-масленки под давлением до тех пор, пока из зазоров смазываемого сочленения будет вытеснена старая смазка и станет выходить свежая.

Подшипники ступиц колес смазывают преимущественно путем смены смазки через 10 000— 18 000 км пробега. В некоторых конструкциях автомобилей пополняют смазкой ступицы колес через колпачковые масленки (через 1000— 6000 км).

При смене в подшипниках ступицы отработавшей смазки ступицу снимают, подшипники вынимают, промывают керосином и заполняют смазкой по торцам под давлением в приспособлении.

Рис. 30. Приспособление для заполнения подшипников консистентными смазками

Для этого снятый подшипник без наружной обоймы устанавливают в обойму приспособления, запрессованную в оправку. Внутрь подшипника устанавливают вставку, которую прижимают усилием руки через стойку рукояткой. Через штуцер подают солидолонагнетателем смазку, заполняющую подшипник. На основании предусмотрено несколько оправок для подшипников разных размеров. Применение данного приспособления сокращает расход смазочного материала в 3—4 раза.

Как показали исследования, способ смазки подшипников заполнением смазкой всей полости ступицы не обеспечивает надлежащего эффекта, так как при вращении колеса смазка отбрасывается центробежной силой к периферии полости ступицы не поступает к подшипникам.

Для нагнетания смазки в углы трения через пресс-масленки необходимо применять соответствующее давление, обеспечивающее при данных условиях (температуре, конструкции узла и его состояния) прокачиваемость смазки. Исследованием установлено, что наибольшее количество точек смазываются при давлении от 50 до 100 кГ/см2, хотя до 20% этих точек нуждаются в давлении смазки от 100 до 300 кГ/см2 и более.

В качестве оборудования для этого способа смазки применяются различного типа ручные и механические солидолонагнетатели, подающие смазку под давлением от 50 до 400 кГ/см2.

Солидолонаг и етател и. Ручные солидолонагнетатели, как малопроизводительные, в основном предназначаются для индивидуального использования и входят в комплект инструментов водителя.

Как исключение в небольших автохозяйствах иногда применяют рычажные солидолонагнетатели с механизированной их заправкой.

Рычажные солидолонагнетатели присоединяются к пресс-масленке при помощи цангового наконечника, обеспечивающего плотное соединение солидолонагнетателя с пресс-масленкой во время смазки. Смазка к наконечнику подается через трубку и нагнетательный шариковый клапан плунжером, приводимым в движение рычагом.

Заполнение полости цилиндра под плунжером происходит через отверстие в результате создаваемого плунжером разрежения при подъеме. По мере расходования смазка сжимается поршнем, который перемещается усилием пружины.

Для заполнения рычажного солидолонагнетателя вывинчивают корпус из передней крышки или снимают заднюю крышку; при этом удаляют поршень со штоком.

Для механизации процесса заправки ручных солидолонагнетателей в передней крышке предусмотрена масленка с обратным шариковым клапаном, через которую смазка нагнетается при помощи бака с ручным насосом. Рычажные солидолонагнетатели развивают давление смазки 250—350 кГ/см2 при усилии на рычаге 12—15 кГ. Подача смазки за 1 ход плунжера составляет около 1 см3, полезная емкость — до 0,25—0,3 л.

Небольшая производительность и недостаточное давление, развиваемое ручными солидолонагнетателями, а также большая затрата физического труда смазчика в течение рабочего дня привели к необходимости механизации этого процесса.

Наибольшее распространение получили передвижные электромеханические и пневматические солидолонагнетатели, которые и будут рассмотрены ниже.

Рис. 31. Рычажный солидолонагнетатель ГАРО

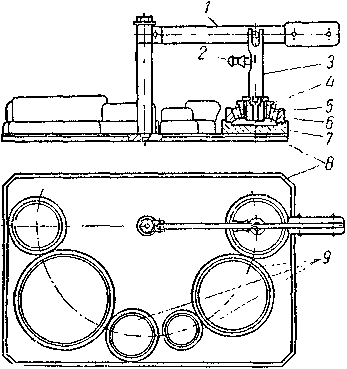

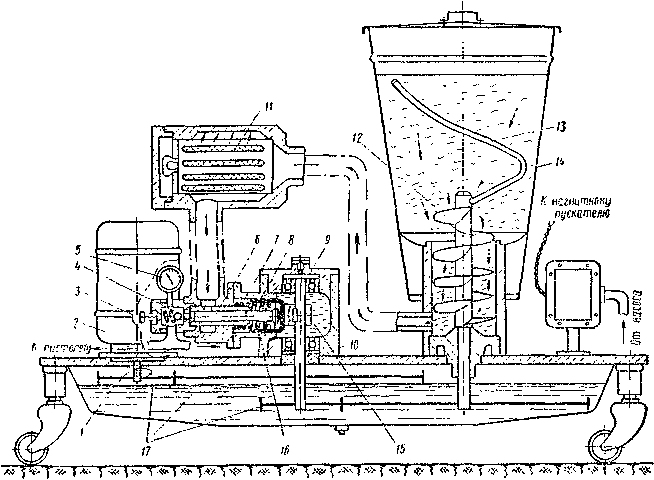

Рис. 32. Электромеханический солидолонагнетатель модели 390 (общий вид):

1 — электродвигатель; 2 — реле давления; 3 — фильтр; 4 — резервуар; 5 — раздаточный пистолет; 6 — включатель; 7 — магнитный пускатель; 8 — плита; 9—картер редуктора; 10 — раздаточный шланг; 11— продувочная игла; 12 — манометр

Рис. 33. Схема электромеханического солидолонагнетателя

Консистентная смазка, заложенная в бункер, при помощи шнека, вращающегося от электродвигателя, через редуктор подается через фильтр и цилиндр насоса высокого давления. Плунжер насоса через толкатель приводится в действие эксцентриком, установленным на валу, (рабочий ход) и пружиной (обратный ход). Смазка, сжимаемая плунжером насоса, преодолевает давление пружины нагнетательного шарикового клапана и через корпус раздатчика поступает в раздаточный шланг и пистолет.

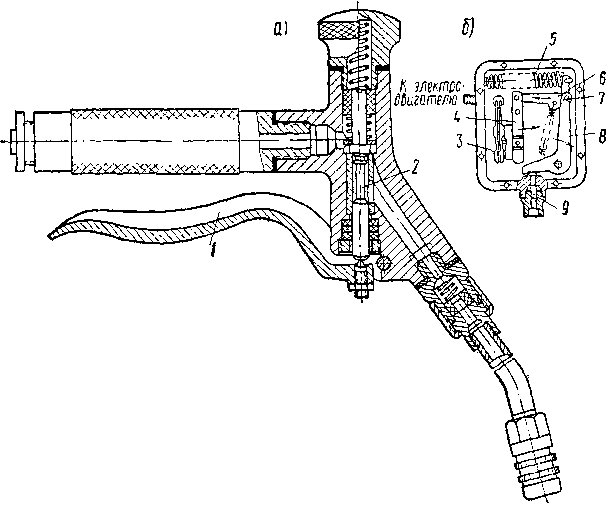

Рис. 34. Маслораздаточный пистолет и реле давления:

а — пистолет; б — реле давления

Для контроля давления нагнетаемой смазки служит манометр. Воздух из корпуса раздатчика спускают, отвертывая игольчатый клапан. Для лучшего перемешивания консистентной смазки (солидола) предусмотрена специальная мешалка-отражатель. Для предотвращения просачивания масла из корпуса эксцентрикового привода служит сальниковое уплотнение из маслостойкой резины.

В пресс-масленки солидол подается маслораздаточным пистолетом.

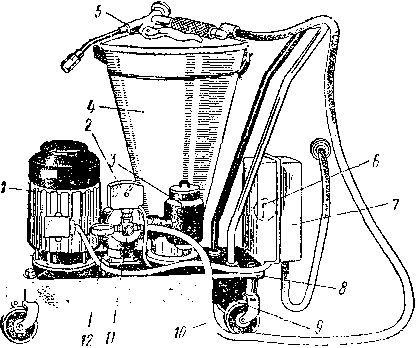

Рис. 35. Пневматический солидолопагиетагель модели 170 (общий вид):

1 — шланг для подачи сжатого воздуха: 2 — фильтр-масленка; 3 — корпус золотника; 4 — резервуар; 5 — раздаточный пистолет; 6 —блок клапанов; 7 — корпус; 8 — пневматический двигатель; 9 — кронштейн колеса

Солидолонагнетателем управляют при помощи игольчатого клапана раздаточного пистолета и реле давления. При закрытом клапане, когда рычаг пистолета отпущен, противодавление в нагнетательной магистрали возрастает до предельного значения и передается по трубопроводу в реле давления. При этом плунжер реле, перемещаясь вверх, поворачивает рычаг, преодолевая натяжение пружины. Рычаг, выйдя из зацепления со штифтом, нажимает на верхний конец рычага, повертывает его относительно оси и разводит контакты, отчего прерывается электрическая цепь и электродвигатель выключается.

При нажатии на рычаг пистолета и открытии игольчатого клапана, давление в нагнетательной магистрали уменьшается, плунжер реле давления перемещается вниз, рычаг 8 возвращается в исходное положение и замыкает контакты 3 включая электродвигатель.

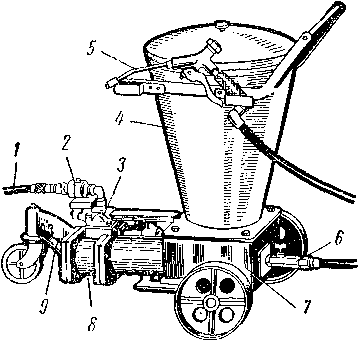

Общий вид передвижного пневматического солидолонагнетателя со шнековым подпором показан на рис. 35.

Солидол из бункера при помощи шнека и рыхлителя с отражателями подается к насосу высокого давления.

Плунжер насоса высокого давления приводится в действие поршнем пневматического двигателя под давлением воздуха 6—10 кГ/см2. Возвратно поступательное движение в цилиндре поршень получает от золотникового механизма с плоским золотником, который в свою очередь приводится в действие ползуном от штока поршня пневматического двигателя. При своем перемещении золотник перекрывает воздушные каналы, предназначенные для подачи сжатого воздуха под поршни и удаления воздуха из пространства цилиндра над поршнем. В положении, показанном на рис. 36, золотник находится в крайнем левом положении, перекрывая центральное отверстие канала, сообщающегося с атмосферой, и отверстие канала, сообщающегося с правой частью цилиндра. В этом случае сжатый воздух, поступающий из магистрали в золотниковую коробку, по каналу направляется в левую часть цилиндра над поршнем, заставляя последний перемещаться вправо, а воздух из-под поршня по каналу через золотник и далее по каналу выходит в атмосферу. При этом шток поршня пневматического двигателя, перемещаясь также вправо, будет толкать плунжер насоса высокого давления и вытеснять из его цилиндра солидол через обратный клапан в шланг к пистолету. Одновременно шток передвигает по направляющему стержню вилку вправо, которая, дойдя до возвратной пружины, будет сжимать ее до тех пор, пока не превысит натяжение пружины, стягивающей рычажки фиксирующего механизма. В этом случае ползун вместе с золотником под действием пружины быстро передвинется в крайнее правое положение.

Рис. 36. Схема пневматического солидолонагиетателя

Чтобы зафиксировать определенное положение ползуна, а следовательно, и золотника, срабатывает фиксирующий механизм. В результате растяжения пружины рычажков их ролики переместятся по профилированной втулке, закрепленной на конце ползуна, на величину расстояния между ее выемками, что соответствует ходу золотника. После того как золотник занял крайнее правое положение, сжатый воздух по каналу поступает под поршень, заставляя его перемещаться влево, а воздух из пространства цилиндра над поршнем удаляется по каналу через золотник и далее по каналу наружу. В конце хода поршня аналогично предыдущему сработает фиксирующий механизм.

Шнек бункера приводится в действие при помощи храпового колеса, закрепленного по валу шнека, и Г-образного рычага, закрепленного шарнирно на штоке поршня и прижимаемого к храповому колесу спиральной пружиной (на схеме пружина показана условно).

Производительность солидолонагнетателей данного типа составляет 180—250 см3/мин при давлении 210—350 кГ/см2. Вместимость бункера — 15—20 кг.

Солидолонагнетателем управляют при помощи раздаточного пистолета. Для пуска пневматического двигателя нажимают на рукоятку пистолета. При отпускании рукоятки давление смазки на выходе настолько повысится, что пневматический двигатель при рабочем давлении 6—10 кГ/см2, не будучи в состоянии преодолеть это сопротивление, остановится и подача смазки прекратится.

Солидол, заправляемый в бункер, предварительно фильтруют, а фильтр солидолонагнетателя перед каждой новой заправкой бункера очищают и промывают в керосине.

В случае засорения обратного клапана или попадания воздуха в нагнетательную полость насоса высокого давления необходимо отвернуть на 2—3 оборота спускную иглу, которая находится за клапаном, и выпустить через продувочное отверстие немного солидола.

В настоящее время трест ГАРО выпускает передвижной пневматический солидолонагнетатель новой конструкции модели 3154 с емкостью бункера 30 л, производительностью 200 г/мин (при противодавлении 100 кГ/см2) и максимальным давлением смазки на выходе из насоса 300 кГ/см2.

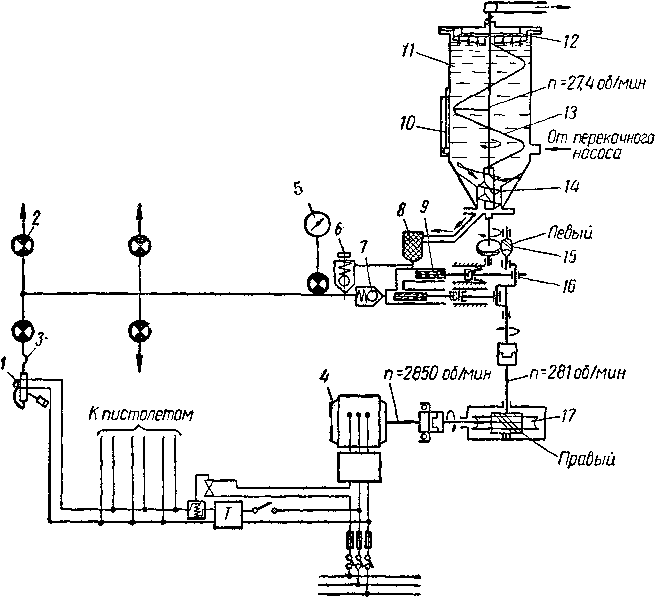

Принципиальная схема стационарного многопостового солидолонагнетателя показана на рис. 37. Основными узлами установки являются бункер И емкостью 200 л со шнеком, двухплунжерный насос высокого давления, электродвигатель (мощностью 1,7 кет), редуктор и трубопроводы с вентилями, к которым присоединяются шланги 3 высокого давления с раздаточными пистолетами.

Бункер заполняют солидолом перекачным насосом под давлением 24 кГ/см2. Уровень солидола при заполнении бункера контролируется поплавковым датчиком, который, поднявшись до предела, автоматически выключает микровыключателем электродвигатель перекачного насоса. Изменение уровня масла в бункере контролируют через смотровое стекло 10.

Бункер снабжен рыхлителем и шнековым устройством с приводо?л от эксцентрикового вала через редуктор. При включении электродвигателя приводится в действие насос высокого давления, через редуктор. Одновременно через фильтр в насос подается смазка, которая под высоким давлением через перепускной клапан поступает по трубопроводам к четырем шлангам с раздаточными пистолетами, которые находятся в осмотровой канаве. При отсутствии раздачи смазки включается перепускной клапан. Давление, развиваемое насосом (не более 350 кГ/см2) контролируется манометром и поддерживается перепускным клапаном, направляющим избиток смазки во всасывающую полость насоса. Производительность насоса 1100 см3/мин.

Рис. 37. Принципиальная схема стационарного солидолонагнетателя

Солидолонагнетателем управляют, нажимая на рукоятку пистолета, при этом включаются контакты, замыкающие электрическую цепь электродвигателя. Поскольку контакты пистолетов подключены параллельно к цепи низкого напряжения, электродвигатель пускается при включении в работу хотя бы одного пистолета.

Подобные солидолонагнетатели целесообразно применять в крупных автохозяйствах для обеспечения смазкой нескольких постов. Кроме рассмотренных выше солидолонагнетателей, применяются пневматические нагнетательные насосы высокого давления, которые забирают консистентную смазку непосредственно из тары, на крышке которой они установлены. Эти насосы используются вместе с барабанами для наматывания раздаточного шланга и входят в комплект установки для централизованной смазки.

Рис. 38. Пневматический нагнетательный насос

Пневматический двигатель этого насоса по устройству аналогичен рассмотренному ранее, а насос высокого давления имеет некоторое отличие. Этот насос состоит из плунжера, закрепленного в патрубке цилиндра всасывающего насоса, и гильзы, жестко связанной с пустотелым штоком поршня пневматического двигателя и поршнем всасывающего насоса. Верхний конец гильзы служит гнездом для плоского нагнетательного клапана, прижимаемого к гнезду пружиной. При ходе поршня пневматического двигателя вверх смазка вследствие разрежения, создаваемого поршнем, засасывается в пространство а между гильзой и цилиндром всасывающего насоса. Одновременно под плунжером в гильзе также создается разрежение, в результате чего при открытии окон в гильзу поступает смазка. При ходе поршня пневматического двигателя вниз плунжер перекрывает всасывающие окна гильзы и смазка через нагнетательный клапан подается в полый шток, а оттуда в маслораздаточный шланг к пистолету. При давлении воздуха 6—10 кГ/см2 давление смазки на выходе из насоса достигает 300 кГ1см2, производительность — 180 г/мин (при давлении 100 кПсм2). Иногда вследствие сильного загрязнения или загустевания смазки в масляных каналах давление, развиваемое солидолонагнетателем (300— 350 кГ1см2), бывает недостаточным для подачи свежей смазки к трущимся поверхностям узлов автомобиля. В этом случае применяют гидропробойники, развивающие давление до 1500 кГ1см или специальные пистолеты, повышающие давление смазки до 600—850 кГ/см2.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Техническое обслуживание ходовой части автомобилей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы