Строй-Техника.ру

Строительные машины и оборудование, справочник

Регулировка рулевого механизма. В рулевых механизмах с зацеплением типа червяк-ролик, зубчатый сектор и гайка-рейка имеются две регулировки: осевого зазора в подшипниках вала винта и зацепления зубчатого сектора и гайки-рейки.

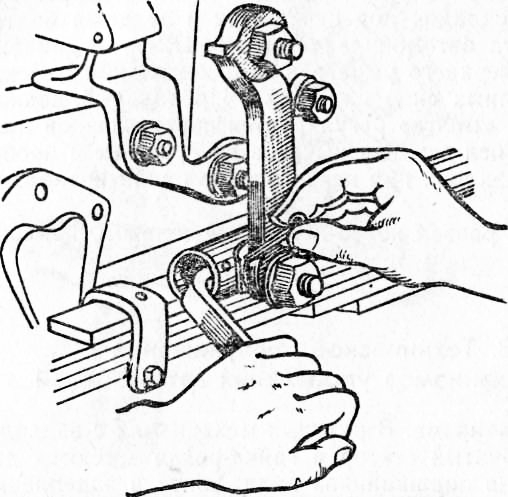

Для регулировки и проверки осевого зазора в подшипниках сливают масло из картера рулевого механизма, отсоединяют шарнир, связывающий вал винта рулевого механизма с валом рулевого колеса, а также сошку от гидроусилителя. Покачивая последнюю рукой, проверяют наличие зазора в подшипниках вала винта. При обнаружении его снимают, отвернув болты, нижнюю крышку картера рулевого механизма и одну регулировочную прокладку. Если последующая проверка покажет, что снятие одной прокладки не устранило зазор, снимают вторую прокладку.

У автомобилей семейства ГАЗ (например, ГАЗ-63А, ГАЗ-66) для регулировки этого зазора необходимо снять управление (колонку с рулевым механизмом) с автомобиля.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Разобрав рулевой механизм и промыв все детали, устанавливают вал с червяком и подшипником в картер и надевают на шлицы рулевое колесо. Удалив одну тонкую прокладку из-под крышки картера, ставят остальные прокладки на место и туго затягивают болты крепления крышки, затем проверяют осевое перемещение вала руля. Если он не устранен, снимают одну толстую прокладку и ставят на ее место снятую ранее тонкую прокладку.

Отрегулировав натяг подшипников и сняв сошку и сектор, проверяют усилие на ободе рулевого колеса. Величина усилия, затрачиваемого на поворот рулевого колеса, должна быть равна 3—6 Н (0,3—0,6 кгс). Зацепление сектора и гайки-рейки регулируют винтом, ввернутым в то-рец вала сектора. Предварительно определяют наличие зазора в зацеплении по величине осевого перемещения вала сектора. Сошка при этом должна быть отсоединена от гидроусилителя. Если же имеется зазор, регулируют зацепление, отвернув контргайку регулировочного винта, и вращают винт по часовой стрелке до тех пор, пока необходимый зазор не будет полностью выбран.

При наличии пружинного динамометра проверяют усилие на ободе рулевого колеса, которое надо приложить для его поворота около среднего положения. Оно должно составлять 10—15 Н (1 —1,5 кгс) и его можно довести до этих пределов путем подвертывания регулировочного винта.

Зацепление рулевого механизма типа червяк-ролик (автомобили семейств ЗАЗ, ВАЗ МЗМА ГАЗ, ЛАЗ, ПАЗ) регулируют подвертыванием регулировочного винта по часовой стрелке на несколько вырезов в стопорной шайбе, приближая вал сошки к червяку.

Проверка и устранение люфта в сочленениях рулевого привода. Наличие зазоров в сочленениях рулевого привода определяют резким покачиванием сошки руля путем поворотов рулевого колеса, охватывая рукой проверяемые сопряжения. Люфт, появляющийся при увеличенных зазорах, устраняют подтягиванием резьбовой пробки соответствующего сочленения. Расшплинтовав пробку, завертывают ее до отказа, а затем отпускают до ближнего совпадения прорези на торце с отверстием для шплинта в головке тяги.

Люфт в самоцентрирующихся сочленениях устраняют путем замены изношенных шаровых пальцев и их вкладышей.

Проверка и регулировка тормозных систем. Проверку герметичности соединений гидравлического и пневматического привода тормозов выполняют при внешнем осмотре автомобиля. В гидравлическом приводе места нарушения герметичности выявляются по подтеканию тормозной жидкости, в пневматическом приводе — на слух по характерному звуку, появляющемуся при утечке воздуха. Для более точного выявления места повреждения проверяемое соединение покрывают мыльной эмульсией и по появлению мыльных пузырей определяют место утечки воздуха.

Удаление воздуха из гидравлического привода тормозов производят после тщательной очистки от грязи главного цилиндра и перепускных клапанов на колесных цилиндрах тормозов (на ГАЗ-66), а также гидровакуумного усилителя.

Работы выполняют вдвоем при неработающем двигателе в такой последовательности:

— отворачивают пробку наливного отверстия главного цилиндра, проверяют уровень жидкости, который должен быть на 15—20 мм

— ниже верхнего края заливного отверстия, и при необходимости поливают;

— снимают резиновый защитный колпачок перепускного клапана ко-чесного цилиндра правого заднего тормоза и вместо него надевают резиновый шланг, второй конец которого опускают в стеклянный сосуд емкостью не менее 0,5 л с тормозной жидкостью, налитой до половины его высоты;

— отворачивают на 1/2—3Д оборота перепускной клапан, после чего несколько раз нажимают на педаль тормоза до полного прекращения выхода пузырьков воздуха из шланга;

— нажимают на педаль тормоза и, держа ее в выжатом положении, плотно заворачивают перепускной клапан, снимают с него резиновый шланг и ставят на место резиновый колпачок.

В такой же последовательности прокачивают колесные цилиндры тормоза каждого колеса в следующем порядке: заднее правое, переднее правое и заднее левое (на автомобиле ГАЗ-66 после этого прокачивают цилиндр гидровакуумного усилителя через два перепускных клапана).

После прокачки тормозной системы доливают жидкость в главный цилиндр и плотно заворачивают пробку заливного отверстия.

Если все тормоза и привод отрегулированы правильно и в системе отсутствует воздух, педаль тормоза при нажатии на нее ногой не должна опускаться более чем на половину своего хода, а нога должна ощущать сопротивление педали.

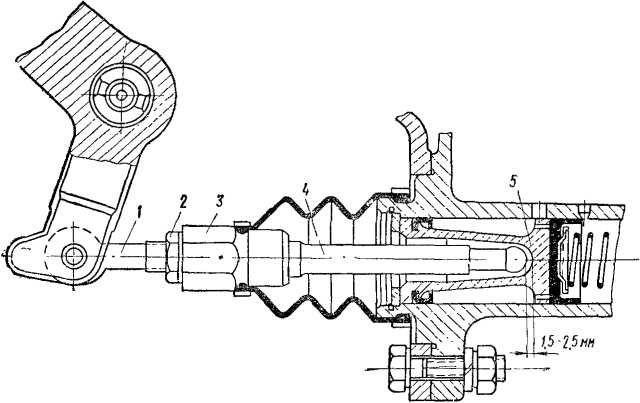

Регулировка свободного хода педали тормоза. У автомобилей с гидравлическим приводом тормозов свободный ход педали регулируется путем изменения длины тяги, соединяющей тормозную педаль с толкателем поршня главного тормозного цилиндра. С этой целью у автомобиля ГАЗ-5ЭА устанавливают педаль в положение, при котором она упирается в резиновый буфер, отпускают контргайку и, вращая муфту в ту или другую сторону, устанавливают свободный ход педали, равный 8—14 мм. Зазор между поршнем и толкателем в главном тормозном цилиндре должен находиться в пределах 1,5—2,5 мм.

При пневматическом приводе тормозов такая регулировка заключается в изменении длины тяги, которая связывает педаль тормоза с промежуточным рычагом привода тормозного крана. Длину тяги изменяют вращением вилки, навернутой на резьбовой конец тяги.

Тормозные камеры проверяют на герметичность при подаче в них сжатого воздуха. У камер выявляют места утечки воздуха, нанося мыльную эмульсию на кромки фланца корпуса возле стяжных болтов, отверстия выхода штока из корпуса камеры и штуцера крепления трубопровода к камере.

Заполнив камеру сжатым воздухом, следят за появлением мыльных пузырьков. Как правило, для устранения утечки воздуха достаточно подтянуть все болты крепления крышки к корпусу камеры. Если утечка воздуха все же продолжается, заменяют диафрагму.

Давление в тормозных камерах проверяют по манометру, который подсоединяют к одной из камер. За счет работы компрессора на холостом ходу двигателя давление в системе пневматического привода повышают до 0,7—0,73 МПа (7,0—7,3 кгс/см2) по показанию манометра на щитке приборов.

При отпущенной педали тормоза стрелка манометра, присоединенного к камере, должна оставаться на нуле.

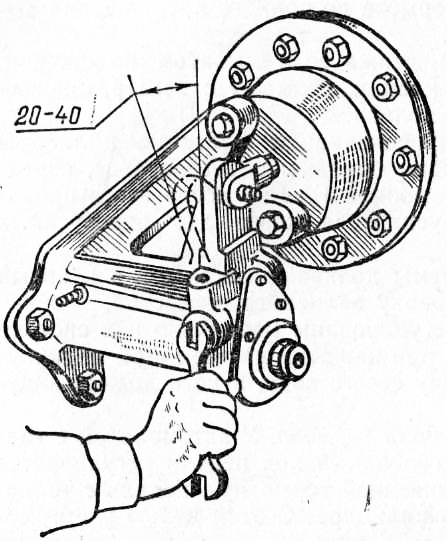

Регулировку зазоров между колодками и тормозными барабанами у автомобилей с пневматическим приводом (ЗИЛ-164, ЗИЛ-130, КАЗ-606, КАЗ-608, МАЗ-500А) производят при помощи регулировочного червяка (рис. 2), расположенного на рычаге, соединяющем шток тормозной камеры с валом разжимного кулака. Колесо автомобиля вывешивают, повертывая регулировочный червяк, доводят колодки до соприкосновения с барабаном (колесо при этом затормаживается). После этого, повертывая червяк в обратном направлении, отводят колодки от барабана до начала свободного вращения колеса и проверяют щупом зазор между колодками и барабаном (через отверстие в барабане), который должен быть равен 0,2—1,2 мм.

После регулировки зазора проверяют величину хода штока тормозных камер, который должен составлять 20—30 мм, но не более 40 мм. Штоки тормозных камер должны перемещаться без заеданий.

Далее проверяют свободный ход педали тормоза, который должен быть равен 14—22 мм.

Закончив регулировку тормозных механизмов всех колес, проверяют действие тормозов на ходу. Торможение колес одной оси должно начинаться одновременно и быть равномерным. Проведя несколько торможений, проверяют, не нагреваются ли тормозные барабаны.

Регулировка ручного тормоза должна исключать задевание- колодок за барабан во время движения автомобиля. При стоянке на ровном участке дороги с уклоном до 16° стояночный тормоз должен удерживать груженый автомобиль на месте.

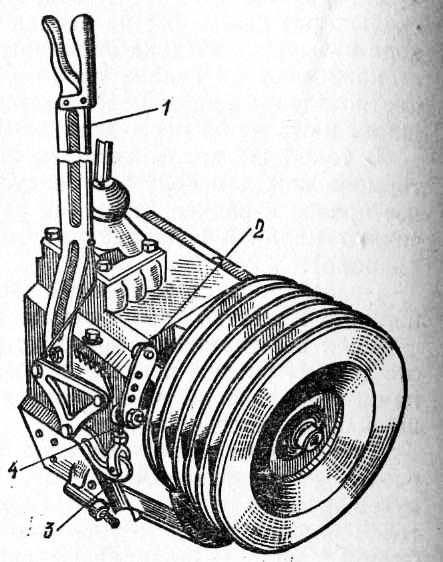

У автомобилей ЗИЛ-130 ход рычага стояночного тормоза регулируют изменением длины тяги (рис. 3), соединяющей рычаг привода тормоза с регулировочным рычагом. Для этого подвертывают вилку, с помощью которой тяга соединяется с рычагом. При правильной регулировке рычаг привода ручного тормоза должен вытягиваться усилием одной руки не более чем на 4—5 зубцов рейки, фиксирующей его положение.

—

Рулевое управление

Неисправности рулевого управления характеризуются повышенными взносами деталей рулевого механизма, шаровых сочленений тяг и рычагов, ослаблением крепления деталей, а также выкрашиванием червячной пары и неправильной регулировкой (чрезмерная затяжка деталей).

В результате указанных неисправностей, а также вследствие износа шкворневых соединений! и ослабления затяжки подшипников колес увеличивается свободный ход (люфт) рулевого колеса и возрастает усилие, прилагаемое к его ободу при повороте руля.

В некоторых случаях из-за повышенного износа деталей рулевого механизма и выкрашивания червяка происходит его заедание (заклинивание).

Увеличение свободного хода рулевого колеса и увеличение усилия при его повороте ухудшают управляемость автомобилем и утомляют водителя, в результате чего снижается безопасность движения.

Рулевое управление считается исправным, если люфт рулевого колеса в среднем и крайних положениях (при максимальном повороте рулевого колеса) не превышает 10—12° для легковых и 10—15° для грузовых автомобилей при положении колес, соответствующем прямолинейному движению.

Усилие, прикладываемое к ободу рулевого колеса при снятой продольной рулевой тяге и при положении колес, соответствующем движению по прямой, должно быть для различных марок грузовых автомобилей в пределах 1,3—1,5 кГ и легковых 0,7—1,2 кГ (для автомобиля ЗИЛ-130 — 1,0—2,3 кГ).

Контроль технического состояния рулевого управления состоит в определении люфта рулевого колеса и потерь на трение в механизмах рулевого управления по усилию на ободе рулевого колеса.

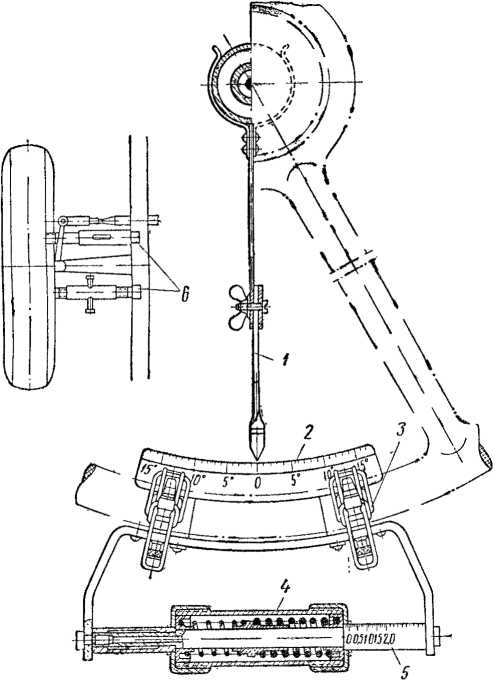

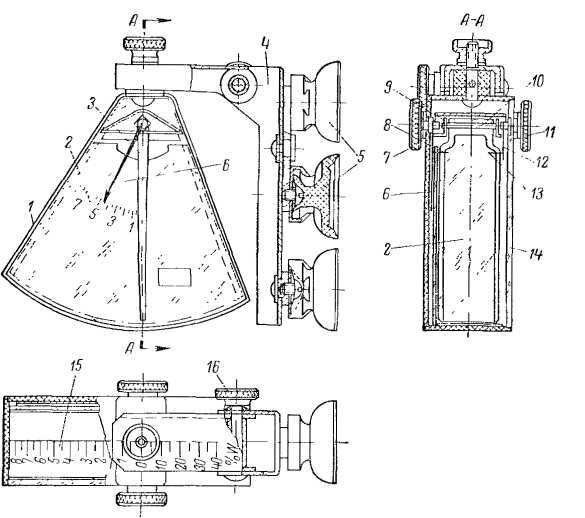

Рис. 4. Динамометр-люфтомер

Люфт рулевого колеса определяют при помощи динамометра— люфтомера. Указательную стрелку прибора закрепляют на рулевой колонке, а шкалу, выполненную совместно с динамометрической рукояткой, — на ободе рулевого колеса при помощи зажимов. Наличие внутри рукоятки двух пружин различной жесткости позволяет достаточно точно замерить усилие по шкале в диапазонах 0,3—2,0 и 2—10 кГ. Величину люфта замеряют при вывешенных передних колесах автомобиля и закрепленном с помощью двух трубчатых распорок-фиксаторов правом переднем колесе. Распорки-фиксаторы 6 устанавливают между рессорой и фланцем поворотной цапфы. После этого при помощи динамометрической рукоятки люфтомера поворачивают рулевое колесо влево с усилием не более кГ до момента, пока оно не станет превышать эту величину, н установить стрелку на нуль шкалы. Затем поворачивают колесо таким же приемом вправо и определяют по шкале люфт рулевого колеса в градусах1. Люфт рулевого колеса можно определить без использования фиксаторов и не вывешивая колеса, но результаты замера при этом будут менее точными.

Поскольку суммарный люфт не дает представления о том, за счет какого сопряжения или узла произошло его увеличение, необходимо перед регулировкой эти узлы проверять.

Повышенный зазор в шарнирных соединениях рулевых тяг в результате значительного износа и ослабления пружин можно определять визуально (на глаз) или на ощупь по взаимному перемещению шаровых пальцев относительно наконечников или головок тяг при резком повертывании рулевого колеса в обе стороны.

Наличие зазора в подшипниках червяка рулевой передачи проверяют по осевому перемещению ступицы рулевого колеса относительно колонки. Это перемещение обнаруживают па ощупь при касании пальцем торца ступицы рулевого колеса и колонки при повороте колеса вправо и влево от среднего положения до отказа или при покачивании вывешенных передних колес, когда рулевое колесо повернуто на один оборот от среднего положения и закреплено (у грузовых автомобилей).

Зазоры в зацеплении ролика и червяка рулевого механизма проверяют по перемещению вала сошки вдоль его оси при положении колес для езды по прямой и отъединенной продольной рулевой тяге. Для различных марок грузовых автомобилей (за исключением МАЗ-200) величина перемещения нижнего конца сошки не должна превышать 0,15—0,30 мм. У легковых автомобилей зазор контролируют по повышенному значению люфта руля после устранения осевого зазора в подшипниках червяка; предельно допустимый люфт сошки 0—0,15 мм.

Контроль рулевого управления на повышенное трение в его механизмах производят с помощью динамометра-люфтоме-ра, устанавливаемого на ободе рулевого колеса, по величине прикладываемого к нему усилия, определяемого по шкале. При этом передние колеса автомобиля вывешивают и устанавливают в положение для движения по прямой.

Для грузовых автомобилей ГАЗ усилие не должно превышать 4 кГ, автомобилей ЗИЛ — 6 кГ (за иключением ЗИЛ-130).

Теми же приемами можно определить потери на трение в подшипниках червяка и других узлах повышенного трения, для чего последовательно отсоединяют узлы, начиная с правой части рулевой трапеции. На автомобиле ЗИЛ-130 с гидравлическим усилителем рулевого управления усилие на ободе колеса проверяют при отсоединенной продольной рулевой тяге в трех положениях. При первом положении, когда рулевое колесо повернуто более чем на два оборота от среднего положения (соответствующего движению автомобиля по прямой), усилие (замеренное динамометром – люфтомером) должно быть в пределах 0,55—1,35 кГ; при втором, когда рулевое колесо проходит среднее положение, усилие на ободе рулевого колеса при нормальном зазоре в зубчатом зацеплении должно быть равно 1,0—2,3 кГ; при третьем, когда рулевое колесо также проходит среднее положение, но после регулировки зацепления между сектором и рейкой усилие на ободе должно быть больше установленного во втором положении на 0,8— 1,25, но не более 2,8 кГ.

Рис. 5. Схема проверки давления, создаваемого насосом гидравлического усилителя рулевого управления ЗИЛ-130:

1 — корпус гидроусилителя; 2 — насос; 3 — бачок; 4 — манометр с тройником; 5 — вентиль; 6 — шланг высокого давления

Исправная работа гидравлического усилителя рулевого управления ЗИЛ-130 зависит от уровня масла в бачке и развиваемого насосом давления. Уровень масла в бачке доводят до нормы при работающем на оборотах холостого хода двигателе.

При проверке давления в магистрали насос — рулевой механизм между насосом и шлангом высокого давления устанавливают тройник с манометром и вентилем. При работающем двигателе на малых оборотах холостого хода передние колеса поворачивают до упора и открывают вентиль 5, наблюдая за давлением масла, которое должно быть не менее 65 кГ/см2. Меньшее давление свидетельствует о неисправностях в насосе или рулевом механизме. Если при закрытом вентиле давление будет повышаться, это укажет на неисправности в рулевом механизме, если будет снижаться — на неисправности в насосе. Если при закрытом вентиле давление хотя и повышается, но будет меньше 60 кГ/см2, то это указывает на неисправность обоих узлов.

Регулировка рулевого управления для различных типов рулевых передач аналогична по методу се выполнения. Для регулировки затяжки шарнирных сочленений рулевых тяг, за исключением самоподтягивающихся конструкций предварительно расшплинтовывают резьбовые пробки в наконечниках тяг и поворачивают их до отказа, затем отворачивают на 1/3—1/2 оборота до совпадения прорезей для шплинта. При этом устанавливается нужный зазор между сухарем и ограничителем пружины шарнира.

Осевой зазор в роликовых подшипниках червяка рулевой передачи обычно регулируют прокладками, имеющимися под нижней крышкой картера рулевого механизма; при удалении прокладок зазор уменьшается.

Затяжку роликового подшипника червяка можно регулировать непосредственно на автомобиле с отъединенной от рулевой сошки продольной тягой, но чаще всего регулируют на рулевом механизме, снятом с автомобиля.

Правильность регулировки определяют по усилию, прикладываемому на ободе колеса, необходимому для его вращения без вала рулевой сошки или без ролика, который выводят из зацепления с червяком. Усилие, определяемое динамометром, обычно находится в пределах 0,2—0,5 кГ для легковых и 0,3— 0,9 кГ для грузовых автомобилей.

Осевой зазор вала сошки или зацепление ролика и червяка рулевой передачи регулируют упорным болтом, расположенным в картере механизма рулевой передачи со стороны торца вала, или изменением числа прокладок под крышкой картера.

Ось ролика в рулевом механизме несколько смещена по отношению к плоскости, проходящей через ось червяка и перпендикулярной оси вала сошки. Поэтому при осевом смещении вала сошки в сторону червяка ролик приближают к червяку и зазор в зацеплении уменьшается.

В рулевом механизме ЗИЛ-130 при отклонении от норм усилий на ободе рулевого колеса вначале регулируют по величине усилия в третьем (среднем) положении рулевого колеса.

Величина усилия может быть доведена до нормы вращением регулировочного винта осевого перемещения вала сошки. Если указанная регулировка не обеспечивает требуемого усилия, рулевой механизм снимают и разбирают. Усилие в этом случае регулируют по второму положению рулевого колеса изменением натяга в шариковой гайке посредством замены шариков (на большие или меньшие по размеру) и затяжкой упорного подшипника регулировочной гайкой (по усилию в третьем положении рулевого колеса).

После регулировки рулевого механизма проверяют динамометром усилие, необходимое для поворота рулевого колеса. Это усилие (при отъединенной рулевой тяге) должно составлять приблизительно 1,5—2,5 кГ при проходе через среднее положение рулевого колеса (исключая ЗИЛ-130).

Крепежные и смазочные работы. Крепежные работы по рулевому управлению заключаются в проверке и затяжке болтов, креплении картера рулевого механизма и рулевой колонки к раме автомобиля и других соединений рулевой передачи и рычагов.

Контроль уровня и доливка масла в картере рулевого механизма (и в бачке гидроусилителя ЗИЛ-130) производится при очередном техническом обслуживании. Меняют масло с промывкой картера (бачка и фильтров насоса гидроусилителя ЗИЛ-130) керосином не реже одного раза в год или посе-зонно (весной и осенью).

Для смазки рулевого механизма применяют масла для коробок передач ТАп-15 (ГОСТ 8412—57, ГОСТ 4002—53 и ГОСТ 542—50) «Л» и «3», масло трансмиссионное (ГОСТ 8781—53). Исключением является рулевой механизм с гидроусилителем ЗИЛ-130 и МАЗ-500: для первого — летом применяется турбинное масло 22 (ГОСТ 32 — 53), зимой веретенное АУ (ГОСТ 1642—50); для смазки рулевого механизма МАЗ-500 — масло МТ-16П (ГОСТ 6360—58) и для гидроусилителя — индустриальное 20 (летом) и 12 (зимой).

Шарнирные соединения рулевого привода смазывают при техническом обслуживании через 1200—1800 км пробега солидолом УС-2 или УС-3 (ГОСТ 1033—51) либо УСс-1, УСс-2 или УСс (ЗИЛ-130).

Тормозная система

И еисп р авпости тормозной системы автомобиля характеризуются увеличением длины пути торможения (при одной и той же скорости движения и одинаковом состоянии дороги) и склонностью автомобиля к заносу при торможении.

Нарушение работы тормозной системы автомобиля происходит вследствие неисправностей тормозных механизмов и тормозного привода.

Неисправностями тормозного механизма являются: износ накладок тормозных колодок и барабанов и увеличение зазора между ними, замасливание, заклинивание или заедание колодок, сопровождающиеся нагревом тормозных барабанов.

Неисправностями механического привода тормозов (ручного) являются вытягивание и повреждение тяг или тросов, заедание в приводе и увеличение нормального хода рукоятки тормоза.

В гидравлическом приводе тормозов имеют место следующие дефекты: подтекание жидкости через манжеты колесных тормозных цилиндров (реже через шланги); недостаточный уровень тормозной жидкости в резервуаре, главного тормозного цилиндра; набухание резиновых манжет колесных тормозных цилиндров и увеличенный свободный ход педали тормоза. Подтекание и недостаточный уровень жидкости ведут к проникновению воздуха в систему привода, что сопровождается «проваливанием» педали. Тормоза при этом начинают действовать лишь после нескольких нажатий на педаль. Набухание манжет приводит к заеданию тормозов.

Увеличенный против норм свободный ход педали наблюдается вследствие увеличения зазоров между накладками колодок и тормозным барабаном и между штоком и поршнем главного тормозного цилиндра, а также из-за уменьшения избыточного давления в системе в результате неисправностей клапана и возвратной пружины поршня главного цилиндра и из-за недостаточного уровня тормозной жидкости в резервуаре главного цилиндра.

При наличии в системе гидравлического привода гидрова-куумного усилителя (автомобиль ГАЗ-53А и др.) может происходить полное или частичное торможение всех колес автомобиля без нажатия на педаль тормоза или увеличение усилия па педаль при торможении автомобиля. Причиной первой неисправности может служить отсутствие зазора между вакуумным клапаном и его седлом или неплотности в шлангах, штуцерах и других соединениях. В результате этого в камере усилителя над диафрагмой устанавливается атмосферное давление (вместо разрежения), в то время как под диафрагмой имеется разрежение, что и вызывает срабатывание тормозов. Причиной увеличения усилия является выключение из работы усилителя вследствие нарушения регулировки его атмосферного клапана (недостаточный ход клапана или его отсутствие, в результате чего в камере усилителя под диафрагмой будет постоянное разрежение).

Неисправностями пневматического привода являются: утечка воздуха в системе через неплотности в соединениях и падение его давления ниже установленной нормы; недостаточное давление в системе вследствие неисправности компрессорной установки; произвольное притормаживание на ходу вследствие неплотностей посадки клапанов управления или регулятора давления.

Тормозные качества автомобиля оцениваются по двум основным показателям: величине тормозного пути и величине максимального замедления автомобиля.

Эффективность ручного тормоза, которым пользуются преимущественно на стоянке, должна удовлетворять требованию удерживать полностью груженный автомобиль на уклоне в 16% (автопоезд на уклоне 8%). Кроме того, при торможении ручным тормозом автомобиля, движущегося со скоростью 15 км!ч, путь торможения должен быть не более 6 м, а замедление — не менее 2 м)сек?.

Проверка общего состояния тормозной системы. Перед проверкой эффективности действия тормозов и их регулировкой необходимо проверить состояние и подтяжку креплений всех узлов тормозной системы, наличие контрящих устройств (шплинтов и др.), а также общее состояние деталей тормозного механизма: фрикционных накладок (износ, замасливание), тормозных барабанов (внутренней поверхности), возвратных пружин колодок и их крепление, крепление тормозных дисков и колодок и свободное их вращение на осях и т. д. После устранения замеченных дефектов проверяют состояние и работоспособность приводных устройств.

В гидравлическом приводе проверяют уровень тормозной жидкости в резервуаре главного тормозного цилиндра. Уровень жидкости должен быть на 10—15 мм ниже кромки наливного отверстия.

Перед доливкой тормозной жидкости в резервуар главного тормозного цилиндра прочищают воздушное отверстие в его пробке. При наличии воздуха в тормозной системе ее прокачивают. Для этого снимают с правого заднего колеса колпачок перепускного клапана и надевают на его сферический конец резиновый шланг длиной 400—500 мм. Свободный конец шланга погружают в стеклянный сосуд емкостью 1/2 л, заполненный на 1/3—1/2 тормозной жидкостью. Отвернув перепускной клапан го заднего. На передних тормозах, имеющих два колесных тормозных цилиндра, прокачку начинают с нижнего на — 1/3 оборота, несколько раз резко нажимают на тормозную педаль и медленно отпускают ее, перекачивая жидкость из главного цилиндра в сосуд. Во время прокачивания следует доливать жидкость в главный цилиндр, не допуская снижения уровня жидкости более чем наполовину. После этого, задержав педаль в нажатом состоянии, завертывают перепускной клапан. Воздух выпускают последовательно из всех колесных тормозных цилиндров, начиная с правого заднего колеса, затем из правого переднего, левого переднего и левоцилиндра.

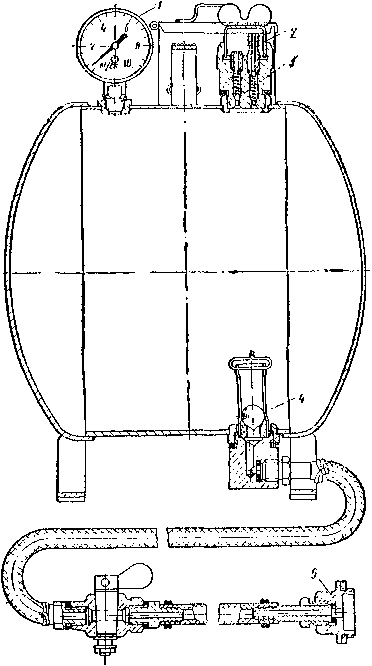

Рис. 6. Бачок для заполнения гидравлической системы тормозной жидкостью:

1 — манометр; 2 — штуцер; 3 — предохранительный воздушный клапан; 4 — шариковый запорный клапан; 5 — наконечник шланга

У автомобилей с гидровакуумным усилителем ножного тормоза (автомобиль ГАЗ-53А) для удаления воздуха из гидравлического цилиндра усилителя прокачивают его. Для этой цели на гидроцилиндре предусмотрены перепускные клапаны.

Магистраль гидравлического привода можно заполнять тормозной жидкостью при помощи бачка под давлением 1,5—2,0 кГ[см2. Жидкость подается из бачка по гибкому шлангу через наливное отверстие главного тормозного цилиндра. Для предупреждения попадания воздуха из бачка в систему гидравлического привода предусмотрен шариковый (пли цилиндрический) пустотелый клапан 4 с резиновым седлом.

Основные требования, которые предъявляются к тормозной жидкости: малая вязкость в пределах изменения температуры от —40 до +40°С, достаточно высокая температура кипения ( + 115 +125 °С), а также низкая температура застывания порядка —40° – 45 °С и отсутствие разрушающего действия

на резиновые детали системы привода. Наибольшее распространение получила тормозная жидкость БСК (ТУ 1608—47) и ЭСК (ТУ 4226—57). Жидкость БСК состоит из касторового масла (47%) и бутилового спирта (53%) с примесью органического красителя (красного цвета). Тормозная жидкость ЭСК содержит касторовое масло и этиловый спирт в том же соотношении и имеет цвет от оранжевого до красного. Смешение двух жидкостей, имеющих разное основание (касторовое масло или глицерин), не допускается во избежание их расслаивания.

В системе пневматического привода тормозов проверяют давление воздуха и герметичность системы и выполняют необходимые регулировочные работы. При исправном состоянии компрессорной установки нарастание давления в системе от нуля до максимального значения (7—8 кГ/см2) при работающем на средних оборотах коленчатого вала двигателе должно происходить в течение 5—6 мин. Причинами недостаточного давления, если отсутствует утечка воздуха в системе, могут быть изношенность поршневой группы компрессора и малое натяжение ремня привода компрессора. Нормально натянутый ремень должен прогибаться между шкивами вентилятора и компрессора при усилии 3—4 кГ на 10—15 мм. Герметичность системы на участке компрессор — тормозной кран проверяют по манометру при неработающем двигателе и отпущенной педали тормоза. Давление (с 7—8 кГ/см2) не должно падать быстрее чем на 0,1 кГ/см2 за 10—12 мин.

На участке тормозной кран — тормозные камеры герметичность проверяют по падению давления при нажатии до отказа педали тормоза и неработающем двигателе. При этом давление должно резко упасть на 1—1,5 кГ/см2 и далее не снижаться. Непрерывное снижение давления указывает на утечку воздуха в системе. Места утечки воздуха можно определять на слух и при помощи смачивания этих мест мыльным раствором. Утечку устраняют заменой деталей, подтяжкой и регулировкой. Давление воздуха в тормозной системе проверяют также присоединением манометра вместо одной из тормозных камер. При работе двигателя на холостом ходу и отпущенной педали тормоза давление по манометру на щитке приборов должно быть максимальным (7—7,35 кГ/см2), а по манометру у тормозной камеры равняться нулю. На автомобиле ЗИЛ-130 эту проверку можно выполнить по одному манометру, установленному на щитке и имеющему две шкалы: верхнюю, показывающую давление в баллонах, и нижнюю — в тормозных камерах.

У автомобилей, работающих с прицепами и снабженных выводом сжатого воздуха для присоединения пневматической системы тормозов прицепа, проверяют и регулируют по контрольному манометру давление воздуха на выводе.

В системе пневматического привода проверяют при помощи мыльной эмульсии герметичность предохранительного клапана и срабатывание его по достижении максимального давления. При необходимости клапан регулируют.

Самопроизвольное притормаживание автомобиля на ходу при отпущенной педали вследствие неплотной посадки впускного клапана крана управления устраняют очисткой и притиркой клапана к гнезду, а также регулировкой его положения.

Эффективность действия тормозов проверяют одним из следующих способов: по следу торможения автомобиля; по величине максимального замедления; по величине тормозного усилия или статического момента трения, измеряемого на каждом колесе неподвижно стоящего автомобиля; по величине тормозного усилия, измеряемого на каждом колесе с учетом живой силы движущегося автомобиля.

При первом способе контроля автомобиль на горизонтальном сухом участке дороги (при нормальном давлении в шинах) разгоняют до скорости 30—40 км/ч и резко тормозят ножным тормозом до «юза». По степени сходства между собой следов, оставляемых колесами на дороге и признакам заноса автомобиля судят об одновременности действия тормозов и о равномерности распределения тормозного усилия по колесам.

При плавном торможении от начальной скорости 30 км/ч путь торможения автомобиля должен быть в пределах значений, установленных техническими условиями.

Хотя такой способ контроля широко распространен в практике, он ведет к интенсивному изнашиванию покрышек и его нельзя считать целесообразным.

При втором способе проверки эффективность тормозов оценивают по максимальному замедлению, определяемому деселерометром.

Деселерометр маятникового типа состоит из литого корпуса (из полистирола), маятника и кронштейна. Принцип действия прибора основан на перемещении маятника под действием сил инерции, возникающих при торможении автомобиля. Величина перемещения маятника (инерционной массы) пропорциональна замедлению при торможении, т. е. чем быстрее автомобиль тормозится, тем на большую величину отклоняется маятник от своего первоначального (нулевого) положения, и наоборот.

Величину отклонения маятника от нулевого положения указывает стрелка по шкалам, градуированным в величинах замедления. По нижней шкале, кроме замедления, определяют величину уклона дороги в %.

Маятник может свободно качаться на оси в опорах кронштейна. С каждой стороны маятника имеются штифты, один из которых (расположенный со стороны задней стенки) служит для передвижения стрелки, а другой — для удержания маятника в нулевом положении.

Рис. 7. Деселерометр маятникового типа

Стрелка укреплена па осп ручки, которая служит для перемещения стрелки и установки ее на нуль шкалы. Со стороны крышки на осп ручки укреплен поводок, который при повороте ручки вправо прижимает штифт маятника к упору, имеющемуся па внутренней стороне крышки, что исключает колебание маятника в нерабочем положении. При повороте ручки влево па 90° (до конца) маятник может свободно колебаться.

При контроле эффективности торможения автомобиля деселерометр устанавливают па стекле двери или лобовом стекле кабины автомобиля при помощи шарнирного кронштейна и резиновых присосов с тем, чтобы направление качания маятника совпадало с направлением движения автомобиля.

Затем, освободив гайку кронштейна, поворотом корпуса совмещают маятник с нулевым делением шкалы, а вращением ручки устанавливают стрелку на нуль.

При достижении скорости 30 км/ч освобождают маятник ручкой и резко тормозят автомобиль; при замедлении автомобиля маятник отклоняется от вертикального положения (нулевого) и увлекает за собой стрелку. После остановки автомобиля маятник возвращается в исходное положение, а стрелка остается зафиксированной на месте наибольшего отклонения маятника, указывая по шкале величину замедления.

Сравнивая полученные значения замедления с нормативными судят об эффективности торможения автомобиля.

Цена одного деления шкалы 0,5 м/сек2, точность показаний— ±0,5 м/сек2, пределы показаний прибора 0 — 8 м/сек2.

Третий способ предусматривает проверку тормозов на стендах с беговыми барабанами (роликами) или с динамометрическими площадками и лентами. Эффективность действия тормозов в этом случае оценивают по величине тормозного момента или усилия на каждом отдельном колесе, а также по синхронности их действия.

На роликовых стендах колеса автомобиля вращаются принудительно от его двигателя через трансмиссию либо через ролики, вращающиеся от электродвигателя стенда за счет сил трения, возникающих между шинами и роликами.

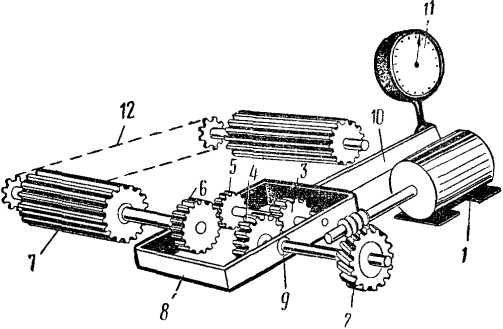

Наибольшее применение нашли стенды с роликами, вращающимися от электродвигателя. Стенды этого типа имеют две (реже четыре) динамометрические каретки со спаренными роликами, на которые устанавливают автомобиль. Каретки монтируют на полу у осмотровой канавы или па металлической эстакаде. Схема каретки одной из конструкций стенда показана на рис. 8. Два рифленых чугунных (или покрытых литым базальтом) ролика, установленные, на подшипниках в станине, соединены между собой роликовой цепью и приводятся во вращение от электродвигателя через червячную и две пары цилиндрических шестерен, смонтированных в корпусе.

При своем вращении ролики заставляют вращаться опирающиеся на них колеса автомобиля. При затормаживании автомобиля между колесом и рифленым роликом возникает тормозная сила, замедляющая вращение колеса. С увеличением сопротивления вращению рифленых роликов шестерня, передавая вращение шестерне, будет сама одновременно вращаться относительно геометрической оси этой шестерни и валика, увлекая за собой корпус, который будет поворачиваться в подшипниках. Вся система будет работать по принципу планетарной передачи. Если корпус удерживать от вращения рычагом, то усилие, приложенное к рычагу, будет находиться в определенном соотношении с величиной тормозного момента, действующего на ролик и шину колеса и фиксироваться динамометром или записываться в виде диаграммы зависимости тормозного усилия и силы давления на педаль. Для определения начала блокировки колес автомобиля при торможении между основными роликами устанавливается вспомогательный, прижимаемый к колесу автомобиля торсионом или пружиной. Ролик вращается одновременно с колесом автомобиля и в момент блокировки колес останавливается. В этот момент зажигается контрольная лампочка или выключаются электродвигатели кареток.

Рис. 9. Схема тормозной каретки с рифлеными валиками

Усилие на педали определяется при помощи гидравлического датчика, устанавливаемого на тормозной педали, или для этой цели применяют пневматический распор.

Усилия, регистрируемые динамометрами при вращении колес, при незаторможенных колесах будут показывать силу сопротивления качению колес. По мере увеличения силы давления на педаль пропорционально возрастает тормозное усилие до момента начала скольжения колес по тормозному ролику, что и соответствует максимальному значению тормозной силы при данном сцепном весе, приходящемся на колесо.

Стенды с подвижными площадками для контроля тормозов в статическом состоянии автомобиля не получили распространения.

В зарубежной практике на станциях обслуживания применяют стенды с динамометрическими площадками для контроля тормозов движущегося автомобиля, т. е. с учетом живой силы автомобиля. Стенд состоит из четырех рифленых площадок, расположенных на уровне пола, и измерительной колонки, расположенной сбоку от площадок. При испытании автомобиль разгоняют до скорости 10—13 км/ч и при наезде на площадки резко тормозят. Под влиянием силы инерции, действующей на автомобиль, и силы трения между шинами и рифленой поверхностью площадок они стремятся сдвинуться в направлении движения автомобиля.

Перемещение каждой площадки передается при помощи системы тяг, динамометрических рычагов и гидравлических устройств к самостоятельному указателю измерительной колонки.

По показаниям указателей можно судить о равномерности распределения тормозного усилия по отдельным колесам автомобиля и величине силы их торможения.

Регулировка ножного тормоза. При техническом обслуживании автомобилей различают два вида регулировки тормозов: текущую и полную.

Текущая регулировка заключается в поддержании эффективности действия тормозов путем восстановления нормального зазора между фрикционными накладками колодок и тормозным барабаном и в регулировке свободного хода педали.

Перед началом регулировки тормозов необходимо проверить и устранить заедания в механизмах управления тормозами, механические повреждения, замасливания, смачивания тормозной жидкостью и др. Зазор между тормозным барабаном и накладками регулируют различными способами в зависимости от конструкции тормоза.

При наличии регулировочных эксцентриков (автомобили ГАЗ и УАЗ) предварительно вывешивают переднее колесо автомобиля и вращают его от руки вперед, а регулировочный эксцентрик передней колодки постепенно поворачивают ключом до начала прижатия тормозной колодки к барабану. Затем поворачивают эксцентрик в обратную сторону, пока колесо не начнет свободно вращаться. В той же последовательности регулируют зазор между задней колодкой и барабаном, вращая при этом колесо назад. В легковых автомобилях при регулировке задней колодки переднего колеса его вращают вперед.

У автомобилей с пневматическим приводом тормозов зазор регулируют изменением положения разжимного кулака, вращая червяк регулировочного рычага. Необходимость регулировки зазора определяют по длине хода штока тормозных камер; ход штока не должен превышать 35 — 40 мм. (ЗИЛ-130—для передних 25 мм и задних 30 мм). Наименьший ход штоков после частичной или полной регулировки зазора должен составлять 15 для передних и 20 мм для задних камер.

Полная регулировка производится после ремонта тормозов (например, после смены накладок). При этом устанавливают требуемый зазор не только в верхней части колодки.

Этот зазор регулируют поворотом опорных регулировочных пальцев.

Регулировка свободного хода педали тормоза с гидравлическим приводом при отрегулированных зазорах между накладками колодок и тормозным барабаном заключается в установлении необходимого зазора между толкателем (штоком) поршня и самим поршнем главного тормозного цилиндра. Этот зазор, предохраняющий от самопроизвольного притормаживания тормозных колодок, определяется по величине свободного хода педали и в зависимости от конструкции привода колеблется от 1,5 до 2,5 мм, а свободный ход педали — от 6 до 17 мм.

Рис. 10. Регулировка тормоза (с гидравлическим приводом) переднего колеса

Рис. 11. Регулировка колесного тормоза с пневматическим приводом

Зазор регулируют, изменяя длину толкателя навертыванием его шестигранной гайки на соединительную тягу при ослабленной контргайке, либо поворотом эксцентрикового пальца, соединяющего толкатель с педалью.

Величину свободного хода педали можно проверить при помощи специальной линейки.

Регулирование свободного хода педали тормоза с пневматическим приводом заключается в установлении требуемой длины тяги, соединяющей педаль с рычагом тормозного крана. Свободный ход верхнего конца педали тормоза должен составлять 15 — 25 мм (при комбинированном кране автомобиля ЗИЛ-130 — 40 — 60 мм). При полном торможении и рабочем давлении в системе педаль не должна доходить до пола на 10— 30 мм.

Регулировка ручного центрального тормоза заключается в установлении зазора (0,5 — 0,8 мм) между колодками и диском или барабаном. Зазор регулируют изменением положения тормозных колодок регулировочными болтами или гайками, а также длиной тяги, соединяющей рычаг привода колодок с ручным рычагом тормоза.

Рис. 12. Главный цилиндр гидравлического привода тормоза

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Техническое обслуживание механизмов управления автомобилей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы