Строй-Техника.ру

Строительные машины и оборудование, справочник

Чтобы сохранить окраску кузова и обеспечить условия для высококачественного технического обслуживания и ремонта, требуется внешний уход за автомобилем: уборка, мойка, обсушка пли протирка промытых частей кузова и периодическая его полировка.

Помимо этого, проверяют и подтягивают крепления кузова автомобиля, проверяют состояние дверей, дверных замков, петель, стеклоподъемников, стеклоочистителей и другое оборудование и смазывают шарнирные и другие соединения.

Уборка кузова автомобиля. При уборке удаляют пыль и сор из кузова, кабины и платформы автомобиля, протирают сидения, стекла и арматуру внутри кузова, протирают двигатель, щитки и внутреннюю поверхность капота. Внутри кузовов автомобилей специального назначения (санитарных, для перевозки продуктов и др.) и автобусов периодически производят дезинфекцию и мойку полов и стен. Для механизации процесса уборки автомобиля применяют пылесосы (стационарные и переносные), электромеханические щетки, щетки и скребки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Механизация работ по уборке салонов автобусов и легковых автомобилей еще полностью не решена вследствие малой приспособленности для этого процесса конструкций салонов автобусов и легковых автомобилей и высоких требований к чистоте салонов.

Мойка автомобиля. Пыль и грязь с наружных частей кузова и шасси автомобиля удаляют обычно чистой холодной или теплой ( + 25 4 +30 °С) водой. Реже для мытья автомобиля используют воду с применением моющих средств, в виде синтетической жидкости «прогресс» или синтетического порошка (ВТУ №18/35-64) в концентрации 7 — 8 г порошка или 4 — 5 г жидкости на 1 л воды при температуре 35 — 40 °С.

Моющие растворы уменьшают силу поверхностного натяжения водяной пленки, образующейся на обмываемой поверхности, растворяют маслянистые отложения, дают эмульсии и суспензии, которые легко смываются.

Во избежание разрушения окраски кузовов легковых автомобилей или автобусов разница между температурой воды и обмываемой поверхности не должна превышать 18 — 20 °С. Качество и продолжительность мойки зависят от напора струи воды, диаметра сопла моющего приспособления (брандспойта, пистолета) и угла наклона струи к обмываемой поверхности.

Увеличение напора воды или давления струи для сопел одного и того же диаметра сокращает общий расход воды и продолжительность мойки. Поэтому увеличением давления струи с одновременным уменьшением диаметра сопла можно сократить расход воды при общем повышении эффективности мойки и снижении затрат.

По способу выполнения различают: ручную, полумеханизи-рованную и механизированную мойки.

Ручная мойка производится из шланга с брандспойтом или моечным пистолетом струей воды низкого (2 — 4 кГ/см2) или высокого давлений.

Полумеханизированная мойка заключается в том, что одну часть автомобиля (шасси или кузов снаружи) моют .механизированным способом, а другую —ручным способом.

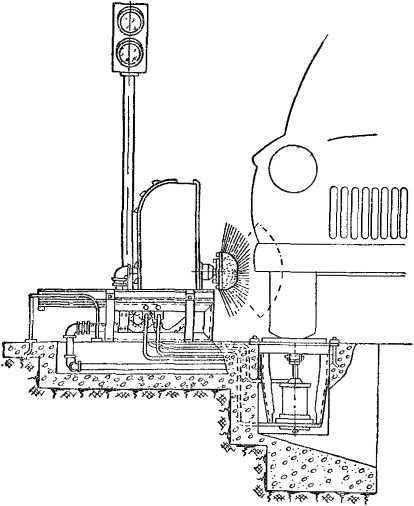

При механизированной мойке всего автомобиля применяют автоматически действующие или управляемые струйные или струйно-щеточные установки.

Механизация процесса мойки автомобиля значительно сокращает затрачиваемое на нее время, которое составляет 1,5 — 3 мин, вместо 10 — 20 мин при ручной мойке (в зависимости от типа автомобиля). Технико-экономические расчеты показывают, что экономия от снижения суммы годовых расходов при механизации процесса мойки по сравнению с ручным способом относительно невелика; так, для парка грузовых автомобилей и автобусов она составляет 1 — 3%.

Более значительная экономия (25 — 30%) получается для парка легковых автомобилей.

Это объясняется меньшими расходами воды (в 2 — 4 раза) и электроэнергии (на привод механизмов моечной установки), а следовательно, и денежными затратами на них. Помимо экономической эффективности механизация мойки автомобиля позволяет освободить мойщиков от тяжелого физического труда и улучшает качество мойки. Механизированные установки наиболее эффективно применять в крупных автохозяйствах — от 200 автомобилей и более.

Независимо от способа мойки, ее технологический процесс применительно к кузовам легковых автомобилей и автобусов сводится к следующему.

Окрашенные и полированные части кузова предварительно смачивают распыленной струей холодной или подогретой воды. После смачивания кузов протирают волосяными щетками, губками или замшей с непрерывным подводом воды. Применение щеток и других аналогичных средств способствует удалению мельчайших частиц пыли, которые удерживаются в тонкой водяной пленке (после обмывания кузова слабой струей) и при ее высыхании оставляют на поверхности кузова матовый серый налет. Кузов грузового автомобиля и нижней части шасси моют концентрированной струей высокого давления.

Основное оборудование постов ручной мойки. Необходимой частью оборудования поста ручной мойки является устройство, обеспечивающее удобный доступ к автомобилю для обмывания его нижних частей, для чего применяют: боковые канавы узкого типа, широкие канавы с колейным мостиком, эстакады и подъемники. Кроме того, для мойки грузовых автомобилей, имеющих относительно свободный доступ к нижним частям, используют моечные площадки.

Размеры площадки должны превышать габариты обслуживаемого автомобиля на 1,25— 1,50 м.

Между двумя расположенными рядом моечными постами устанавливают водонепроницаемую перегородку. Посты ручной мойки автомобилей оборудуют системой водоподводящих труб, к которым присоединяют шланги с брандспойтами.

Для повышения давления воды (2 — 4 кГ/см2), поступающей из водопроводной магистрали, применяют моечные установки, состоящие из насоса высокого давления (поршневого, вихревого или центробежного), электродвигателя и приводного механизма.

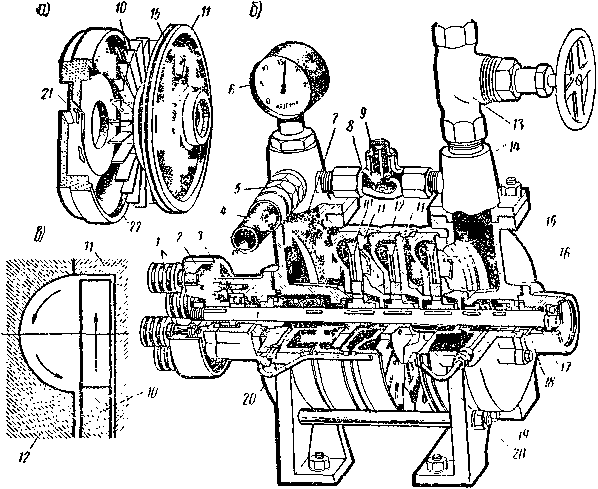

Моечная установка модели 1100 с вихревым насосом стационарного типа 1НВЗС-1500 показана на рис. 1. Вихревой насос установки имеет три ступени. Каждая ступень состоит из рабочего колеса и двух дисков — всасывающего и нагнетательного, образующих камеру, в которой вращается рабочее колесо. По периферии ступицы рабочего колеса расположены лопатки. Всасывающий диск 11 имеет одно впускное отверстие, а нагнетательный — напорное (основное), дополнительное (не показанное на рисунке) отверстие и направляющий канал.

При вращении рабочего колеса вода, находящаяся между лопатками и в направляющем канале, движется вместе с рабочим колесом вокруг вала и далее под действием центробежной силы перемещается из рабочего колеса в направляющий канал нагнетательного диска, а оттуда обратно в рабочее колесо. В результате такого сложного вихревого движения напор воды при переходе из ступени в ступень насоса увеличивается.

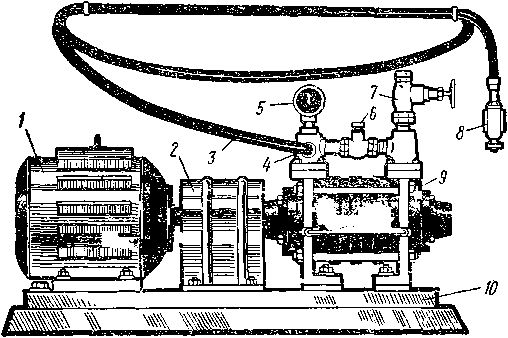

Рис. 1. Моечная установка ГАРО модели 1100:

1 — электродвигатель; 2 — кожух соединительной муфты; 3 — моечный шланг; 4 — патрубок нагнетательного корпуса; 5 — манометр; 6 — перепускной клапан; 7 — патрубок всасывающего корпуса; 8 — моечный пистолет; 9 — насос; 10 — рама установки

Насос обладает способностью к самовсасыванию.

Перепускной клапан автоматически устраняет возможность перегрузки электродвигателя при полном или частичном перекрытии пистолетов за счет перепуска части воды из нагнетательного патрубка во всасывающий.

Производительность моечной установки данного типа при максимальном рабочем напоре 100—110 я вод. ст. — 50 — 60 л/мин, мощность электродвигателя — 2,8 кет.

Моечные установки высокого давления снабжаются брандспойтами пистолетного типа, позволяющими регулировать количество выходящей из пистолета воды и форму струи.

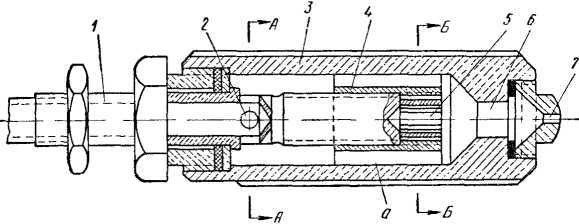

Пистолет, входящий в комплект рассмотренной выше моечной установки, показан на рис. 3.

Вода от насоса по шлангу поступает в полую часть винта и через радиальные отверстия в полость корпуса пистолета, затем через отверстия а во втулке — в переднюю часть корпуса и сопло (диаметром 4 -6 мм). При вращении корпуса относительно винта торцовая часть корпуса с осевым отверстием, в стенках которого имеются четыре косые прорези, входит в отверстие в передней части корпуса. Если при вращении корпуса пистолета торцовая часть винта лишь частично войдет в отверстие, то вода, пройдя через косые прорези винта, получит вращательное движение, а струя воды, выходящая из сопла, приобретет конусную форму. Чем больше торцовая часть винта войдет в отверстие, тем больше будет угол конуса струи. Когда прорези винта окажутся внутри втулки, завихрения воды не будет и струя будет иметь кинжальную форму. Если торцовая часть винта войдет в отверстие полностью и кромки винта будут прижаты к стенкам отверстия, выход воды из пистолета прекратится.

Рис. 2. Трехступенчатый вихревой насос:

а — рабочие, всасывающие и нагнетательные диски: б — насос в сборе; в — схема работы насоса; 1 — пальцы муфты; 2 — ведомая пслумуфта; 3 — подшипник вала, 4- моечный шланг; 5 — штуцер моечного шланга; 6 — мапомс1р; 7 — nai псипсльпый корпус; S— корпус перепускного клапана; ,9 — перепускной клапан; 10 — рабочее колесо; 11 — всасывающие диски; 12 — нагнетательный диск; 13 — вентиль заборного шланга; К — всасывающий корпус; 15 — впускное отверстие; 16 — уравнительное отверстие; 17—вал насоса; 18 — отверстие для отвода воды; 19 — пробка сливного отверстия; 20°— соединительная трубка; 21— напорное отверстие; 22—направляющий канал

Ориентировочный расход воды на мойку одного автомобиля при высоком давлении составляет для легковых и грузовых автомобилей 150 — 200 л, автобусов — 300 — 400 л. При низком давлении расход увеличивается на 200 — 300%.

При механизированной мойке автомобилей гидравлической частью установки является душевое устройство для струйной мойки, а механической — вращающиеся цилиндрические щетки, активизирующие процесс мойки.

Душевое устройство применяют для струйной мойки автомобиля снизу, внутренних поверхностей крыльев, дисков колес и боковых и верхних частей кузова.

Для мойки грузовых автомобилей используют только струйную установку.

При мойке кузовов легковых автомобилей, автобусов, а также специализированных кузовов типа «фургон», помимо душевого устройства, применяют вращающиеся цилиндрические щетки.

Устройства для мойки автомобиля снизу выполняются в виде трубопроводов с соплами, расположенных на уровне пола. Трубы, несущие сопла, могут быть неподвижными или поворачиваться на некоторый угол, допуская изменение угла атаки струи.

Для периодического изменения направления струй применяют трубчатые рамки с соплами, выполненные по дуге окружности. Рамка качается на подшипниковой опоре и имеет привод от электродвигателя через кулисный механизм с червячным или шестеренчатым редуктором. Привод может быть также гидравлическим.

Для непрерывного изменения направления струй воды применяют сегнеровы колеса, вращающиеся за счет реакции струй, выходящих из сопел, горизонтально расположенных по концам радиальных трубок. Рабочие сопла устанавливают на радиальных трубках вертикально или с некоторым наклоном.

Рис. 3. Моечный пистолет

Рис. 4. Схема устройства для струйной мойки низа автомо-

Схемы устройства для обмывания наружных поверхностей кузова и колес с помощью струйных установок показаны на рис. 5.

Рис. 5. Схемы устройства для струйной мойки наружных поверхностей кузова автомобиля:

а- П-образная неподвижная рамка; б — рамка на катках; в—рамка, передвигающаяся по монорельсу; г — неподвижные боковые рамы; д — боковые рамы с поворачивающимися трубами

Рис. 6. Струйная автоматическая установка модели 1114 для мойки грузовых автомобилей

а — вид сбоку; б — вид спереди

Струйная установка ГАРО модели 1114 для мойки грузовых автомобилей, смонтированная на конвейере, состоит из двух трубчатых рамок замкнутого контура, неподвижно установленных на фундаменте. На каждой рамке установлены попарно с обеих сторон качающиеся боковые коллекторы с шестью соплами в каждом, верхний (качающийся) коллектор с четырьмя соплами (только на одной рамке) и нижний с девятью соплами. Угол качания сопел составляет 75°. Кроме того, па рамке предварительного обмыва установлены регулируемые боковые коллекторы с тремя соплами направленного действия. Таким образом, общее количество сопел составляет 66 шт. Качание коллекторов (34,5 качания в минуту) осуществляется от электродвигателя мощностью 0,6 кет через редуктор и систему рычагов и штанг.

К каждой моечной рамке вода подается отдельным центробежно-вихревым насосом под давлением 8 кГ/см2 с приводами от электродвигателей мощностью 14 кет. Суммарная производительность насосов при указанном напоре 18 м3/ч. Моечная установка снабжена автоматическим управлением от педалей 1, 8, 9, 14, 15, на которые наезжает автомобиль своими колесами.

Рис. 7. Схема щеточной установки для мойки боковых сторон н верха кузова автобуса

В установке предусмотрен как прерывный (при мойке единичных автомобилей), так и непрерывный режимы работы (с интервалом времени или тактом линии 0,5 мин).

Вся электроаппаратура управления установкой и конвейером смонтирована в шкафу и на его дверке. Производительность установки 20 — 40 автомобилей в час.

Наиболее распространенная схема механизированной установки для мойки боковых сторон и верха кузовов автобусов и фургонов показаны на рис. 7.

В установке применяют два (иногда четыре) вертикальных вращающихся щеточных барабана, укрепленных на поворотных рычагах, и один горизонтальный для мойки крыши автобуса. Барабаны приводятся в действие от индивидуальных электродвигателей. Вода на обмываемую поверхность кузова подается через сопла из трубчатых коллекторов, прикрепленных к рамам щеточных барабанов.

Автобус во время мойки движется самоходом или при помощи конвейера. Продолжительность мойки до 2 — 2,5 мин.

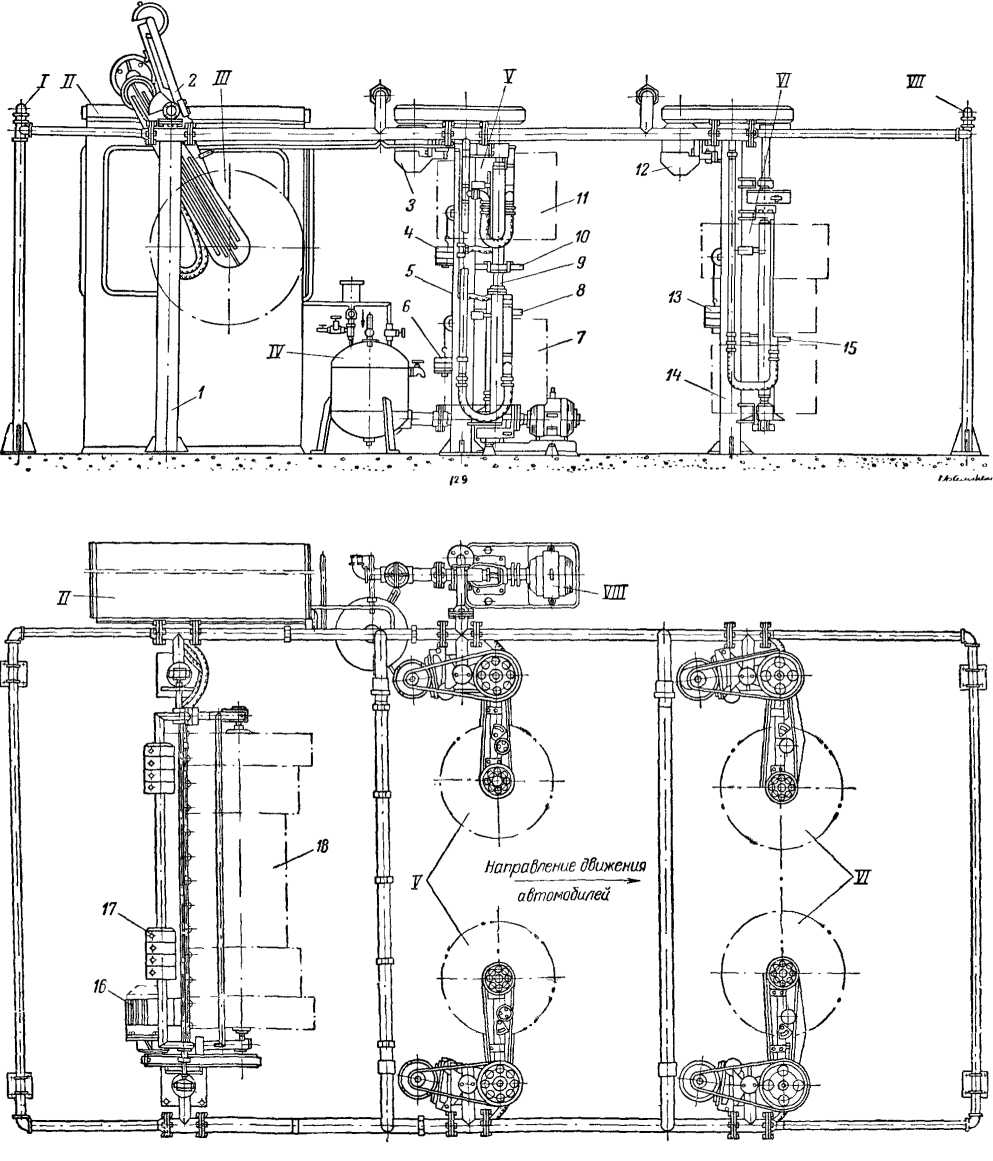

Механизированная установка ГАРО модели 1129 для мойки автобусов показана на рис. 8. Установка имеет два вертикальных цилиндрических щеточных барабана из капроновых нитей для мойки боковых поверхностей кузова и одну горизонтальную щетку для мойки крыши. Щетки приводятся в действие от самостоятельных электродвигателей посредством клиноременной передачи. Вертикальные щетки установлены на поворотных рамах, опорные стенки которых вращаются в подшипниках, установленных в кронштейне на стойках металлического каркаса. Вертикальные щетки прижимаются к боковым поверхностям кузова автобуса при помощи груза, подвешенного на тросе, укрепленном на опорной стойке поворотной рамы и перекинутом через ролик на основной стойке каркаса. Горизонтальная щетка прижимается к крыше автобуса под действием собственного веса, который частично уравновешивается контргрузом. Скорость вращения щеточных барабанов 180 об/мин. Мощность электродвигателей 1,7 кет при 930 об/мин. Гидравлическая часть установки состоит из трубчатой системы подачи чистой воды из водопроводной сети под давлением 3—4 кГ/см2. Для подачи воды на щеточные барабаны и в рамки предварительного смачивания и окончательного ополаскивания кузова используются трубчатые стойки каркаса установки, закольцованные в общую систему. Электроаппаратура управления установкой смонтирована на пульте, находящемся в металлической кабине.

Производительность установки 30 — 40 автобусов, в час при расходе воды 800—900 л на 1 автобус.

Моечные установки для легковых автомобилей устроены с применением комбинации горизонтального и нескольких коротких секций вертикальных щеточных барабанов.

Автомобили во время мойки движутся самоходом на малой скорости или при помощи конвейера. Примером механизированной многощеточной установки для мойки легковых автомобилей может служить установка ГАРО модели 1110. Установка имеет душевую рамку I предварительного смачивания, горизонтальный щеточный барабан III, два вертикальных двухсекционных щеточных барабана V, два односекционных щеточных барабана VI, душевую рамку VII для ополаскивания автомобиля, бачок IV для моющего раствора, кабину II с пультом управления и центробежный насос VIII для подачи воды. Установка смонтирована на металлическом трубчатом каркасе, являющемся замкнутой магистралью для подачи воды из водопровода к щеточным барабанам и душевым рамкам. При давлении в водопроводной сети менее 3,5 кГ/см2 подключается центробежный насос производительностью 30 м3/ч. Каждая секция щеточных барабанов установлена на своей поворотной раме и вращается в подшипниках. Щеточные барабаны прижимаются к поверхности кузова и возвращаются в первоначальное положение под действием грузов противовесов. Боковые щеточные барабаны вращаются со скоростью 130, а горизонтальный 180 об/мин. Вертикальные щетки снабжены обрезиненными роликами-котерами, которые, обкатываясь по контуру поверхности кузова, обеспечивают постоянное и равномерное давление капроновых нитей щетки на поверхность кузова. Моющий раствор подается по трубкам к горизонтальному и двум вертикальным барабанам. Подачей раствора управляют при помощи распределительного крана, установленного в кабине.

Раствор из бачка подается под давлением сжатого воздуха 4 кГ/см2. В качестве моющего раствора применяют 2—3% раствор сульфанола с водой (1 —1,5 кг на 50 л воды), подогретой до 40—50°С.

Производительность установки — 40—60 автомобилей в час, при расходе от 500 до 750 л воды на один автомобиль.

Дополнительным устройством к моечной установке служит установка ГАРО модели 1144 для мойки дисков колес автомобиля. Установка состоит из двух агрегатов, располагаемых на посту мойки по обеим сторонам автомобиля. Каждый агрегат имеет торцовую щетку (из капрона), расположенную на уровне оси колес автомобиля, электродвигатель (0,6 кет) с редуктором для вращения щетки, пневматический привод для подачи щетки к колесу и отвода ее обратно и каретку.

Рис. 8. Механизированная установка ГАРО модели 1129 для мойки автобусов:

а — вид сбоку; б — вид сверху

Вспомогательное оборудование постов мойки. При мойке автомобилей смывается большое количество грязи и некоторое количество масла и топлива. По наблюдениям, сточные воды после мойки одного автомобиля могут содержать 3—5 г масла и бензина и 10—15 кг грязи.

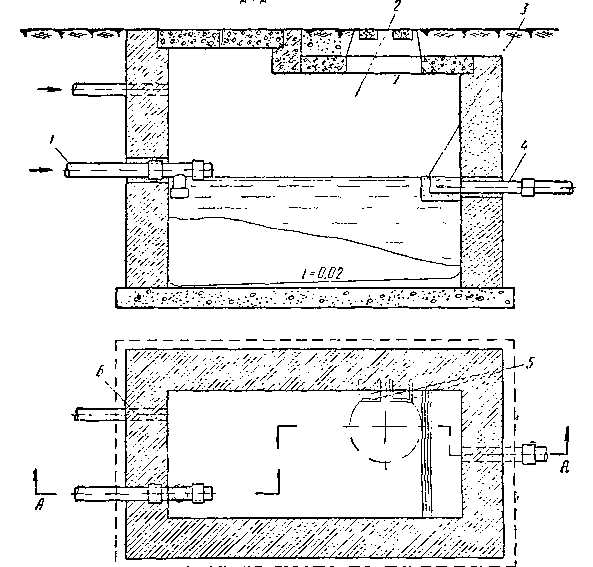

Чтобы не загрязнять водостоки канализационной системы и предупредить попадание нефтепродуктов со сточными водами в естественные водоемы, посты мойки оборудуют грязеотстойниками и маслобензоуловителямп. Принцип действия грязеотстойника и маслобензоуловителя основан на разнице в удельных весах воды, грязи, масла и бензина (грязь осаждается, а масло и бензин всплывают).

Грязеотстойник простейшего типа показан на рис. 11. Вода с поста мойки автомобиля поступает по трубе в емкость. Взвешенные твердые частицы, попадая в грязеотстойник, теряют свою скорость и осаждаются на дне отстойника. Очищенная вода через водослив стекает по трубе в маслобензоуловитель, а оттуда в канализационную сеть.

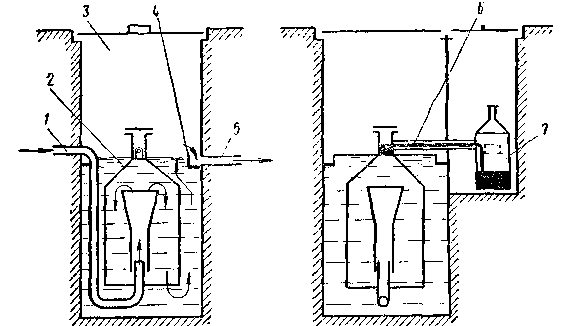

Схема маслобензоуловителя показана на рис. 12. Вода из грязеотстойника по трубопроводу поступает под колпак и заполняет колодец до уровня, определяемого верхней кромкой водослива; переливаясь через водослив, вода стекает по трубе в канализационную сеть.

Масло и бензин вследствие малого удельного веса (в среднем для смеси 0,85), скопляясь в верхней части колпака, располагаются на уровне, превышающем уровень воды в колодце. Накапливающаяся в горловине колпака смесь масла и бензина отводится по трубопроводу в емкость, которую периодически опорожняют.

По мере накопления в грязеотстойнике осадков их периодически удаляют насосами диафрагменного типа, или грязевым насосом-смесителем, или инжектором.

Применение диафрагменных насосов является наиболее простым и эффективным способом откачки пульпы (жидкой грязи) из грязеотстойника.

Рис. 9. Остановка модели 1110 для мойки легковых автомобилей.

5 и 14 —стойки, 2—рама; 3, 12 и 16—электродвигатели; 4, 6 и 13— грузы; 7 и 11 — секции щеток; в, iu и 15 — ролики-копиры; 9—вал; 17 — противовес; 18—барабан

Грязеотстойник располагают на территории гаража вблизи моечного поста, в месте, удобном для присоединения к канализационной магистрали.

Значительный расход воды при механизированной мойке автомобилей (1,5 м3 и более на один автомобиль) и трудности водоснабжения обусловливают необходимость повторного использования воды. В связи с этим устраивают отстойные резервуары для осветления сточной воды. Однако такой способ естественного отстаивания мельчайших глинистых фракций и коллоидных частиц требует больших площадей и не дает удовлетворительных результатов. Более эффективным методом очистки является метод коагуляции, заключающийся в примешивании к воде раствора сернокислого алюминия, в результате чего происходит свертывание в хлопья веществ, находящихся в воде в коллоидном состоянии, и выпадение их в осадок с последующей фильтрацией воды.

Рис. 10. Установка ГАРО модели 1144 для мойки дисков колес

Протирка, обсушка и полирование кузовов. Кузова протирают насухо после их ополаскивания чистой водой, удаляя влагу с наружных поверхностей кузова. Для протирки применяют замшу, фланель и другие гигроскопические материалы.

Рис. 11. Грязеотстойник:

1 — труба для отвода воды с поста мойки; 2 — емкость для сточной воды: 3 — водослив; 4 — сточная труба; 5 — скобы для спуска в колодец; 6 — вен тиляционная труба

Рис. 2. Схема маслобензоуловигеля

У грузовых автомобилей обтирают только кабину, боковые и передние стекла, капот, крылья и фары; остальные части подвергают естественной сушке.

Для прополаскивания загрязненного и увлажненного обтирочного материала и отжима его применяют машины с ручным или механическим приводом.

Для ускорения сушки легковых автомобилей применяют обдув холодным или подогретым воздухом.

Холодным воздухом после мойки обдувают при помощи мощной воздуходувной установки вентиляторов типа «Сирокко», нагнетающих воздух в воздухораспределительные трубы со щелевидными насадками под углом 60° к обдуваемой поверхности.

Рис. 13. Установка для обдува автомобилей после мойки

Установка для обдува воздухом после мойки легковых автомобилей состоит из трех вентиляторов марки ЭВР-6, приводимых во вращение электродвигателями мощностью 20 кет. Для направления воздушной струи каждый вентилятор снабжен фигурной насадкой прямоугольной формы. Установка смонтирована на раме 3 и заключена в кожух.

Недостатком обсушки холодным воздухом является значительный расход электроэнергии (мощность электродвигателей вентиляторов доходит до 60 кет). Однако применение теплого воздуха вследствие его небольшой теплопроводности (в 250 раз меньше теплопроводности железа) также недостаточно эффективно вследствие слишком низкого коэффициента использования тепла.

Рис. 14. Резервуар для нанесения антикоррозионного покрытия:

1 — предохранительный клапан; 2 — манометр; 3 и 6 иглы для регулирования состава эмульсии; 4 — запорный вентиль; 5 — смеситель; 7 — трубка для подачи жидкости в смеситель

Перспективным методом сушки автомобиля можно считать использование ламп с инфракрасными лучами, а также термо-радиационную сушку панелями темного инфракрасного излучения, обладающими высоким к. п. д. и незначительной потерей тепла.

Полирование. Для сохранения глянца окрашенных поверхностей легковых автомобилей их периодически полируют полировочной жидкостью, в состав которой входят вода, инфузорная земля, вазелиновое и касторовое масла и ксилол.

Для удаления пятен и неглубоких царапин окрашенные поверхности полируют пастами, которые содержат незначительное количество мелкого абразивного порошка.

Для облегчения процесса полирования кузовов применяют различные полировочные приспособления в виде передвижных или подвесных установок и легких ручных приборов (электрических или пневматических дрелей с полировальным диском, на который надевают сменные чехлы из сукна).

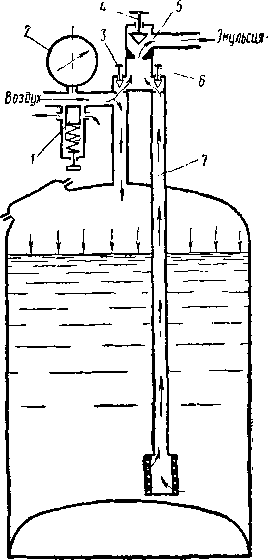

Антикоррозионное покрытие кузова. В процессе эксплуатации автомобилей нижние поверхности кузова (днище, крылья, порожки и др.) подвергаются коррозии и преждевременно приходят в негодность.

Для предупреждения этого низ автомобиля периодически подвергают антикоррозионному покрытию различными материалами (маслом, краской, олифой и др.).

Наиболее эффективным средством является масляно-графитная суспензия, состоящая из минерального масла вязкостью 18—20 сст при 50°С, в которую добавляют коллоидальный графит в количестве 5—8% по весу. Для этих целей может быть использовано отработавшее масло двигателя.

Для нанесения антикоррозионного покрытия используют установку, которую подключают к воздушной магистрали (с давлением 5—10 кГ/см2). Образующаяся в смесительной камере эмульсия подается к распиливающему пистолету. Соотношение воздуха и масла в эмульсии регулируется клапанами, установленными в патрубке резервуара. Установка перевозится на тележке.

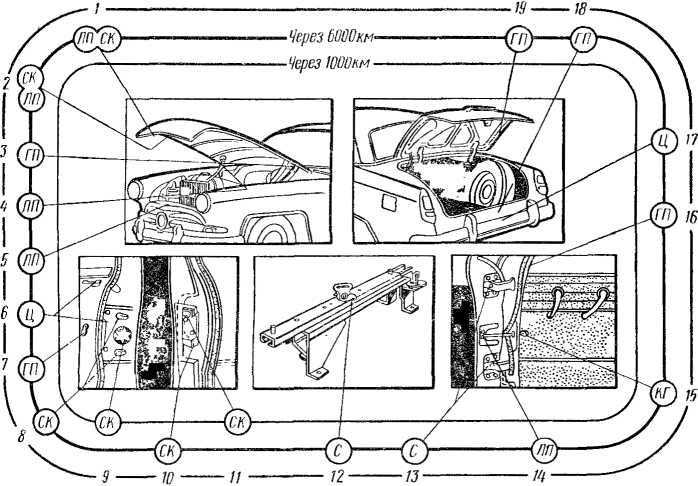

Крепежные работы по кузову заключаются главным образом в подтяжке креплений кузова к раме (в рамных конструкциях), крепления распорок, идущих от подмоторноп рамы к переднему щитку (автомобиль ГАЗ-21 «Волга»), и других креплений деталей кузова: дверных петель шипов и щеколд, петель капота и др.

Рис. 15. Места смазки кузова

При проверке и регулировке плотности закрывания дверей в проеме необходимо обращать внимание на регулируемые соединения петель с дверьми. В кузовах легковых автомобилей нужно проверять, крепить и, если необходимо, регулировать положение направляющего шипа двери. При неисправном состоянии направляющих шипов и их гнезд шарниры петель дверей быстро расшатываются.

Смазка кузова. Кузов современного легкового автомобиля имеет много точек смазки (50 и более). Частой смазке (через 1000 км) подвергаются ротор замка и фиксатор двери и багажника; эти точки смазывают смазочным карандашом или солидолом.

Замки дверей и багажника целесообразно смазывать коллоидным (порошкообразным, сухим) графитом или тормозной жидкостью.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Техническое обслуживание кузова автомобиля"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы