Строй-Техника.ру

Строительные машины и оборудование, справочник

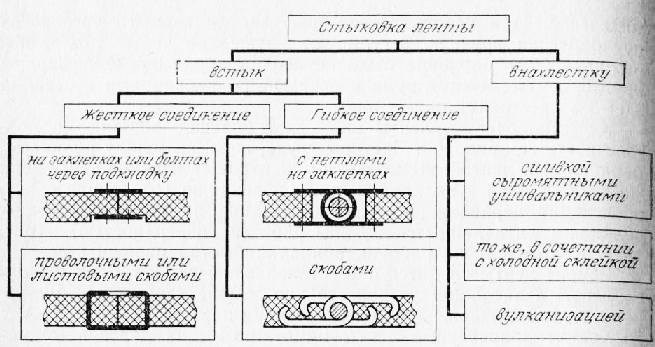

Место стыка является наиболее слабой и недолговечной частью конвейерной ленты. Различные способы стыковки обеспечивают прочность соединения ленты на 50—80%, а долговечность на 60 — 90%. Поэтому выбор способа стыковки (рис. 1) должен отвечать, с одной стороны, производственным возможностям его выполнения, а с другой — условиям работы конвейера (роду груза, климатическим воздействиям и т. п.). Необходимо отметить, что при соединении путем вулканизации у ленты наивысшие показатели прочности и долговечности, так как в этом случае не уменьшается ее прочность и не разрушаются внутренние слои в процессе работы, тогда как при соединении элементами, внедряющимися в ленту, уменьшается площадь поперечного сечения и появляются концентраторы напряжения, что в конечном итоге вызывает в ленте разрывы. Если прочность стыка, выполненного путем вулканизации условно принять за 1, то прочность ленты при холодной склейке составит 0,5—0,6, сшивке без склеивания — 0,3, соединениях встык — 0,3—0,5.

При выполнении стыка необходимо стремиться к тому, чтобы детали соединения не выступали за поверхность ленты и не образовывали углубления. Это уменьшит возможность повреждения роликов и барабанов и предотвратит дополнительный захват лентой груза.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Технология стыковки ленты состоит из следующих операций: разделки кромок и подготовки концов ленты, натяжения ленты до совмещения ее концов, соединения концов. Стыковать необходимо при полностью ослабленном натяжном устройстве и снятых в зоне работы на длине 4—6 м роликоопорах.

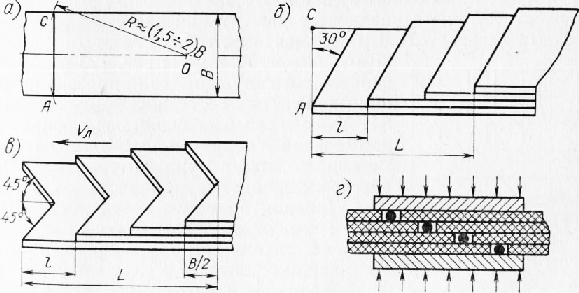

Каждый очередной слой ленты снимают в пределах одной полки. При этом не должна повреждаться наружная поверхность прокладки, образующей полку. Окончательно поверхности полок подготавливают к соединению, размягчая растворителем остатки резины и соскабливая их ручным скребком.

Для натяжения ленты используют полиспаст, соединенный с винтовыми зажимами, которые закрепляют на ленте на расстоянии 5 м от ее концов. При натяжении ленты с текстильным каркасом сначала выбирают слабину, а затем вытягивают примерно на 1% ее длины, чтобы предотвратить ускоренную вытяжку в начальный период работы.

При стыковке концов ленты путем склейки поверхности полок протирают бензином и 2—3 раза промазывают тонким слоем резинового клея. Каждый слой подсушивают в течение 15—20 мин. Концы ленты подгоняют один к другому, сжимают и помещают под пресс на 8 —12 ч.

Наиболее надежное соединение обеспечивает горячая склейка—вулканизация, заключающаяся в том, что между склеиваемыми поверхностями помещают слой «сырой» резины — смесь каучука с серой, сажей и другими наполнителями. Под действием температуры и давления молекулы серы соединяются с молекулами каучука, образуя сложные пространственные системы. В результате каучук превращается в резину. Ее свойства, а следовательно, и прочность соединения зависят от количества свободных связей молекул каучука, замещенных серой: чем их больше, тем тверже и прочнее резина.

Качество соединения зависит от соблюдения технологии вулканизации. На очищенные от резины полки разделанных концов ленты в 2—3 слоя наносят разбавленный в отношении 1:4 клей марки АН. Первый слой тщательно втирают, последующие наносят после подсушки предыдущего. Вдоль уступов полок (рис. 2, г) укладывают прорезиненный шнур, а на их поверхность — слой сырой резины, который тщательно раскатывают. Концы ленты стыкуют, выверяют и прижимают один к другому. Для удаления воздуха место стыка проколачивают молотком в направлении от оси ленты к краям, а затем прокатывают роликами. Стык помещают в пресс и включают вулканизатор.

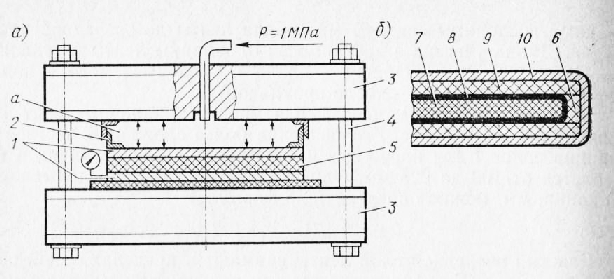

Существует много различных конструкций прессов как с электрическими нагревательными элементами, так и с газовым или жидким теплоносителем. На рис. 123 изображен переносный гидравлический пресс конструкции института геотехнической механики АН УССР. Его особенность заключается в применении гибких нагревательных элементов и эластичной камеры давления, обеспечивающих равномерное распределение давления по всей поверхности стыка независимо от наличия неровностей.

Пресс состоит из облегченных плит, соединенных болтами. Конвейерную ленту помещают между нагревательными элементами, состоящими из миканитово-го сердечника, на который намотана нихромовая полоса размерами 0,1X30 мм. Сердечник изолирован листовым миканитом и помещен в чехол из листовой стали толщиной 0,3—0,5 мм. Давление на ленту создает вода, подаваемая ручным насосом в резиновую плоскую камеру а, заключенную в раздвижной корпус. При давлении воды 1 МПа пресс развивает усилие 1600 кН.

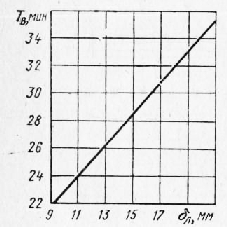

Необходимая температура для вулканизации 138—143 °С. При установке ленты в нагретый вулканизатор время вулканизации в зависимости от ее толщины бл может быть определено по графику на рис. 4. В противном случае его необходимо увеличивать в 2—3 раза.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Технология стыковки конвейерных лент"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы