Строй-Техника.ру

Строительные машины и оборудование, справочник

Моечно-уборочные работы

Мойка автомобилей производится на механизированных моечных установках или при помощи моечных машин вручную. В крупных АТП механизированная мойка автомобилей осуществляется на моечных установках струйно-щеточного типа, оборудованных конвейером для автоматического передвижения автомобиля во время мойки, системой насадок для направления струй воды на кузов и мойки днища, верхними и боковыми вращающимися щетками. По окончании мойки автомобили проходят через сушильную установку. При отсутствии специального оборудования для мойки автомобилей применяются моечные машины, оборудованные насосом высокого давления, приводимого в действие электромотором и шлангами с моечными пистолетами.

В целях длительного сохранения окраски кузовов легковых автомобилей нужно соблюдать следующие правила:

— во время мойки обильно поливать водой промываемую поверхность;

— не прикладывать больших усилий при нажатии на щетку, губку; не применять при мойке жестких капроновых щеток; избегать мойки кузова автомобиля на солнце;

— перед началом мойки кузова автомобиля, покрытого коркой присохшей грязи, следует пред-варительно полить кузов водой до полного размягчения загрязнения.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Обтирка автомобиля после мойки. Кузов или кабину обтирают мягкой байкой, фланелью, замшей или ветошью. Крышу кузова, капот и крылья обтирают вдоль автомобиля, а боковую поверхность сверху вниз и только в одну сторону. При обратном движении обтирочный материал отнимают от поверхности. Стекла кабины протирают круговыми движениями до появления блеска. По окончании обтирки кабины (кузова) протирают зеркала заднего вида, фары, габаритные огни, указатели поворотов, стоп-сигналы, а также номерные знаки.

Полировка кузова легкового автомобиля. Для сохранения окраски кузова и придания ему блеска применяют полировочную воду или полировочные составы, указанные в разд. IV. Необходимость в полировке устанавливается по мере потери у кузова зеркального блеска. Полировать следует тщательно вымытый и просушенный кузов. Полировочную воду или пасту наносят тонким слоем на окрашенную поверхность при помощи ватного тампона, обернутого марлей. После высыхания нанесенного состава поверхность кузова полируют фланелью до получения зеркального блеска.

Уход за хромированными деталями автомобиля. Все хромированные детали после мойки, а также при возвращении в гараж в дождливую погоду или снегопад следует тщательно протереть сухой ветошью. В сырую погоду рекомендуется протирать хромированные детали ветошью, слегка смоченной маслом для двигателя.

Уборка кузова и кабины. Кузов грузового автомобиля очищают от остатков перевезенного груза лопатой или метлой с последующей мойкой водой из шланга. При необходимости кузова-фургоны дизенфицируют способом, который зависит от рода перевозимого груза. При уборке кабины вынимают резиновые коврики промывают их водой. Пол кабины подметают щеткой, а внутреннюю поверхность, обшивку подушки и спинки протирают влажной тряпкой. У легковых автомобилей и автобусов пол салона в сухую погоду очищают при помощи пылесоса, а после работы в период выпадения осадков — щеткой с промывкой пола водой из шланга и протиркой насухо. Матерчатую обивку сидений чистят пылесосом, а обивку из кожзаменителей и внутренние поверхности салона протирают влажной тряпкой. Санитарная обработка кузова производится в соответствии с действующими правилами.

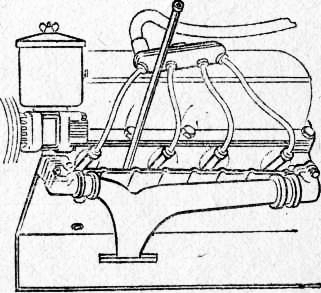

Очистка двигателя. Очистку двигателя от загрязнений маслом, пылью и грязью производят при очередном ТО-1 или ТО-2. Перед мойкой двигатель следует прогреть до 50—60° С и заглушить. Затем нужно снять воздухоочиститель и плотно обернуть карбюратор, прерыватель-распределитель, генератор, маслоналивную горловину хлорвиниловой пленкой. При помощи пистолета, обильно опрыскивают двигатель моющей смесью, промывают горячей водой из бака водонагревателя и обдувают сжатым воздухом. По окончании очистки двигателя необходимо протереть сухой тряпкой свечи зажигания, провода высокого напряжения и, сняв крышку прерывателя-распределителя, ее внутреннюю и наружную поверхность. Затем при открытом капоте пускают двигатель и прогревают его до полного испарения влаги.

Заправочные и смазочно-очиcтительиые работы

Доливка и смена масла в картере двигателя. Ежедневно до начала работы и пуска двигателя водитель обязан проверить уровень масла в его картере. Доливать нужно только то масло, которое залито в картер двигателя и не выше верхней метки маслоизмерительного щупа.

Замена масла в двигателях автомобилей производится, как правило, при проведении ТО 2. Как исключение, в двигателях автомобилей КамАЗ, ГАЗ-52 04 и УАЗ-469 масло следует менять через ТО-1, у автомобилей ГАЗ-24 (Волга) при пробеге не более 12,8 тыс. км и у автобуса ЛиАЗ-677 при пробеге не более 12,5 тыс. км.

Замену масла следует производить при горячем двигателе в следующем порядке:

— подставить воронку сливного приспособления под картер двигателя, вывернуть сливную пробку и слить отработавшее масло;

— отвернуть пробки и слить отстой из корпусов фильтров грубой и тонкой очистки масла или очистить от отложений фильтр центробежной очистки масла;

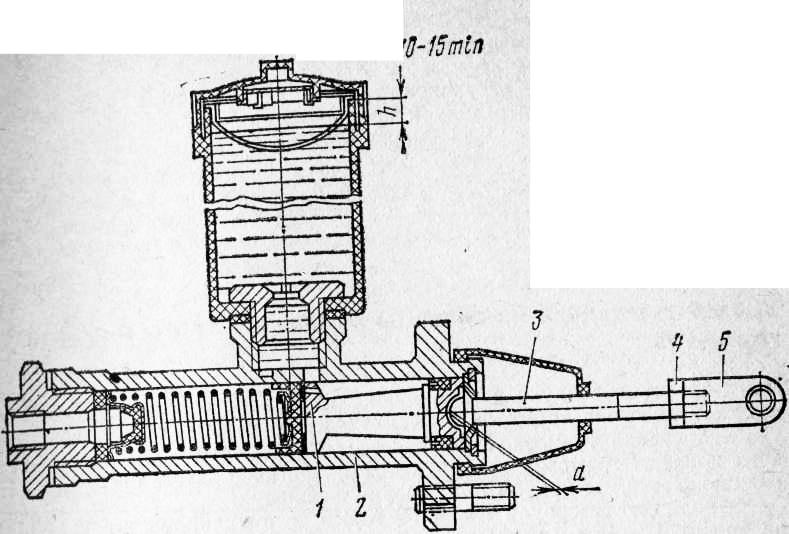

— завернуть сливную пробку картера, залить свежее масло до верхней метки маслоизмерительного щупа и пустить двигатель на 2—3 мин. Остановить двигатель и через 10—15 мин проверить уровень масла в картере. При необходимости долить масло до верхней метки щупа.

Обслуживание масляных фильтров

При возвращении с линии и проведении ежедневного обслуживания автомобиля необходимо у двигателей, оборудованных масляными фильтрами грубой и тонкой очистки масла, провернуть на 2—3 оборота рукоятку фильтрующего элемента грубой очистки. Во время проведения ТО-1 в случае, если не производится замена масла в двигателе, следует отвернуть сливные пробки корпусов обоих фильтров и слить отстой. При смене масла в двигателе сменный элемент фильтра тонкой очистки меняют.

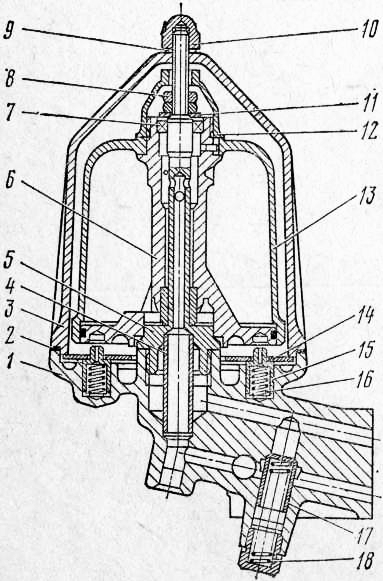

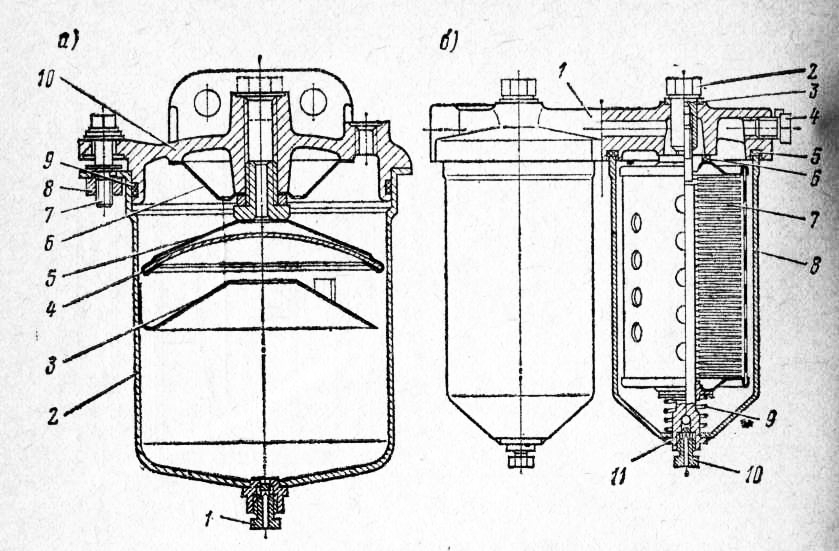

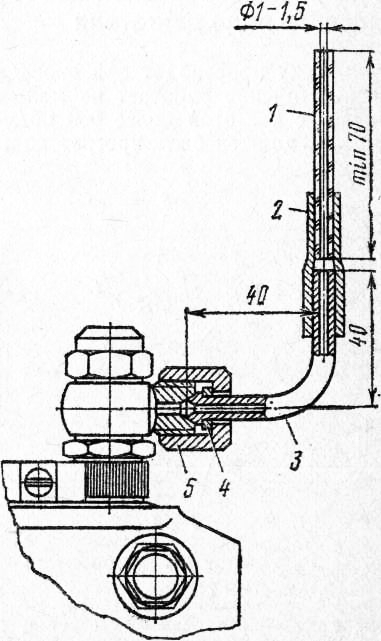

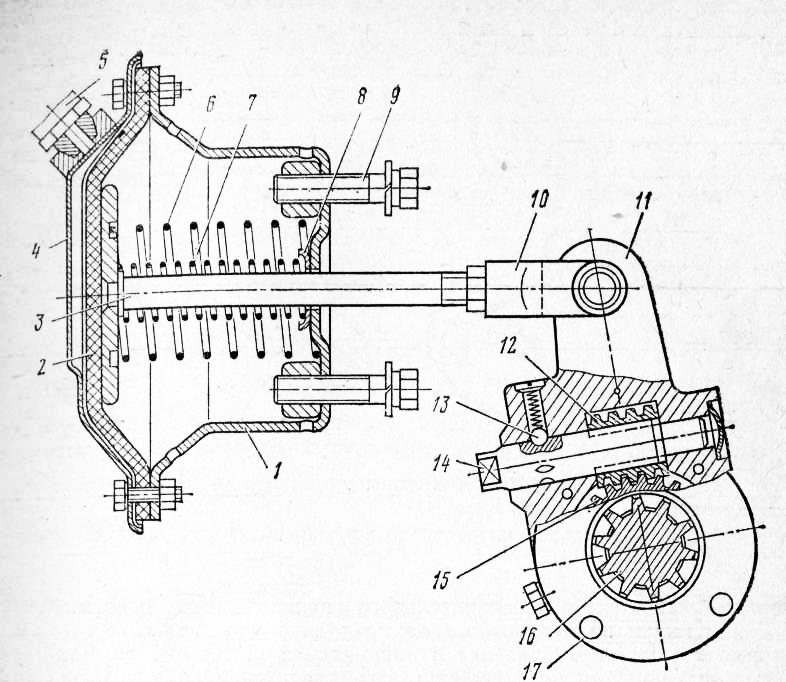

У двигателей автомобилей, оборудованных фильтрами центробежной очистки масла и фильтрами тонкой очистки масла (рис. 8), следует ежедневно (у автомобиля КамАЗ) проверять работу двигателя и, если горит лампа цветового сигнализатора масляного фильтра, необходимо заменять фильтрующие элементы.

Во время проведения ТО-1 следует отвернуть сливные пробки на колпаках и слить отстой. При каждой смене масла необходимо заменить фильтрующие элементы фильтра тонкой очистки масла и промыть фильтр центробежной очистки масла. Для замены фильтрующего элемента (у автомобиля КамАЗ два фильтра отвернуть пробки и слить отстой, вывернуть стяжной болт в и снять колпак вместе с фильтрующим элементом.

Промыть -колпак фильтра и собрать фильтр. Пустить двигатель и при подтекании масла подтянуть стяжной болт.

Для промывки фильтра центробежной очистки масла нужно отвернуть гайку крепления колпака фильтра и снять колпак. Повернуть ротор вокруг оси так, чтобы стопорные пальцы вошли в отверстия ротора и застопорили его. Отвернуть гайку крепления колпака ротора и снять колпак. Удалить с ротора и колпака осадок, промыть колпак дизельным топливом. Собрать центробежный фильтр в последовательности, обратной разборке, и проверить его на всех режимах работы двигателя.

Оборудование и приспособления для заправки двигателей маслом

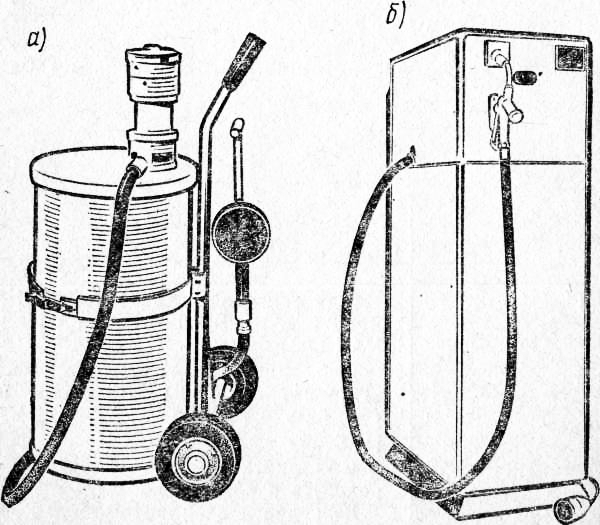

В мелких и средних АТП для заправки двигателей маслом применяются передвижные или стационарные маслораздаточные колонки. Передвижная маслораздаточная установка с пневмоприводом применяется для заправки двигателей маслом на постах технического обслуживания с небольшой пропускной способностью. Установка состоит из тележки, специального бункера или металлической бочки объемом 50 и 100 л, пневматического насоса, питающего рукава, и раздаточного рукава с краном-счетчиком. Производительность установки на масле АС-8 (при температуре 17° С, давлении воздуха 8 кгс/см2 и длине рукава 10 м) составляет 8 л/мин.

Стационарная маслораздаточная колонка с погружной насосной установкой и устройством для подогрева масла предназначена для отпуска масла с одновременным объемным измерением разовой выдачи и суммарным учетом количества отпущенного масла.

Установка работает в автоматическом режиме и остановка электродвигателя насоса осуществляется с помощью реле давления. Основными частями колонки являются корпус, счетчик масла, рукав с раздаточным краном, бак для нагрева масла, выключатель привода насосной установки, тепловые реле. Производительность колонки при работе на масле АКп-10 или АСп-10 при температуре масла на выходе 20—30 °С и в резервуаре до —5 °С составляет 10—12 л/мин. В крупных АТП применяются смазочно-заправочные установки типа ЦКТБ 3141, ЦКТБ-С101 (рис. 10). Эти установки предназначены для централизованной механизированной заправки и смазки автомобилей моторными и трансмиссионными маслами, консистентной смазкой, водой и воздухом. В установку входят три погружных насоса для подачи масел и смазок, пять барабанов с самонаматывающими-ся шлангами и раздаточными кранами, воздушный редуктор и манометр, арматура для подключения барабанов к насосам. Элементы установки можно монтировать и использовать как в комплект так и по отдельности. Производительность на выходе из разданного крана при давлении воздуха 8 кгс/см2;

Доливка и смена масла в картерах механизмов трансмиссии и рулевого механизма

При проведении ТО-1 необходимо проверить уровень масла в картерах коробки передач, раздаточной коробки, заднего моста, ведущего переднего моста, рулевого механизма и прочистить сапуны. Проверку уровня масла в картерах механизмов трансмиссии следует производить не ранее чем через 30 мин после остановки двигателя. Для проверки отворачивают заливную пробку и с помощью указателя уровня или чистым металлическим стержнем определяют уровень масла. При необходимости нужно долить масло до верхней метки указателя уровня или, если нет указателя уровня, до нижнего края маслоналивного отверстия.

Смену масла в картерах механизмов трансмиссии производят при ТО-2. Перед сменой масла из картеров выворачивают сапуны, промывают их дизельным топливом и продувают сжатым воздухом, а затем ввертывают на место.

Замену масла в коробке передач и картерах других механизмов трансмиссии производят после окончания работы в следующей последовательности:

— подставить под картер противень или воронку сливного устройства, отвернуть сливную пробку и слить отработавшее масло. При отсутствии сливной пробки в картере рулевого механизма в зависимости от его конструкции нужно ослабить крепление боковой или нижней крышки картера;

— очистить магниты сливных пробок от металлических частиц; завернуть сливные пробки, залить в картеры коробки передач, раздаточной коробки, главной передачи жидкое минеральное масло или дизельное топливо на V2 их емкости. Подняв одно из задних колес домкратом, включить одну из низших передач и пустить двигатель на 3—4 мин;

— слить промывочную жидкость, завернуть сливные пробки (закрепить крышку картера рулевого механизма) и залить свежее масло до верхней метки указателя уровня или до уровня заливной (контрольной) пробки.

Оборудование и приспособления для смены и доливки масла в картерах агрегатов трансмиссии и рулевого механизма

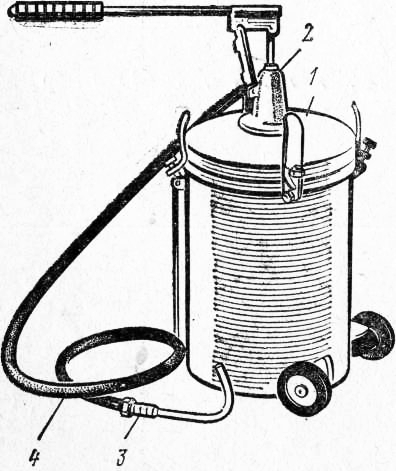

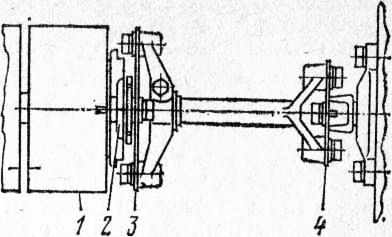

В мелких и средних АТП для заправки и доливки масла в картеры коробки передач, раздаточной коробки, главной передачи, рулевого механизма используют передвижной маслораздаточный бак с ручным приводом (рис. 11), а также угловые воронки и ручные насосы (шприцы) с гибкими или изогнутыми наконечниками.

В крупных АТП агрегаты трансмиссии автомобилей заправляют из раздаточных кранов комплекта оборудования для централизованного поста смазки и заправки автомобилей

Смазка узлов ходовой части, механизмов управления; применяемое для этого оборудование

Смазка узлов ходовой части и механизмов управления, снабженных пресс-масленками или масленками для жидких масел, в соответствии с Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта производится при выполнении ТО-1 и ТО-2, а также 2 раза в год при сезонном обслуживании.

При выполнении ТО-1 необходимо смазать следующие узлы и механизмы:

— подшипники водяного насоса и вентилятора; вал прерывателя-распределителя (поворотом крышки колпачковой масленки на 1/2 оборота);

— опоры вала вилки выключения сцепления; подшипник муфты выключения сцепления;

— кронштейн тяги дистанционного управления коробкой передач; шарниры и шлицевые соединения карданных валов; шкворни поворотных цапф; сочленения рулевых тяг;

— подшипник промежуточной опоры карданного вала; втулки рессорных пальцев;

— шарниры реактивных штанг среднего и заднего мостов; валы разжимных кулаков и регулировочные рычаги колесных тормозов;

— стебель крюка буксирного прибора;

— подшипники задних колес (при наличии колпачковых масленок); шарниры подъемного механизма, карданные сочленения и промежуточную опору карданного привода насоса подъемного механизма автомобилей-самосвалов;

— бачки главных тормозных цилиндров гидравлического привода тормозов — проверить уровень жидкости и при необходимости долить.

При ТО-2, помимо узлов и механизмов, приведенных выше, дополнительно нужно смазать:

— кулачок и ось подвижного контакта, а также оси центробежного регулятора прерывателя-распределителя;

— подшипники ступиц передних и задних колес;

— амортизаторы (проверить и при необходимости долить жидкость);

— замок буксирного прибора;

— замки и петли дверей кабины, оси крышек багажников. При проведении СО 2 раза в год смазывают: листы передних и задних рессор; трос привода стояночного тормоза;

— регулировочные приспособления рычагов валов разжимных кулаков. Кроме того, необходимо заменить масло в цилиндрах подъемного механизма автомобиля-самосвала в соответствии с наступающим сезоном.

Смазка узлов шасси через пресс-масленки производится при помощи ручных солидолонагнетателей различных конструкций. В целях сокращения времени на техническое обслуживание в средних АТП применяются пневматические или электромеханические со-лидолонагнетатели.

При пользовании солидолонагнетателями любого типа следует:

— перед смазкой протереть пресс-масленку чистой ветошью;

— в открытые соединения (шаровые соединения рулевых тяг, пальцы рессор и др.) нагнетать смазку до выхода свежего солидола из соединения (излишки смазки удалить ветошью);

— подшипники водяного насоса и вентилятора смазывать до появления смазки в контрольном отверстии; подшипники карданных шарниров смазывать только тем сортом масла или смазки, который рекомендуется заводом-изготовителем, до выдавливания масла или смазки из контрольного клапана крестовины (крышки шипов крестовины).

Контрольные, крепежные и регулировочные работы

Проверка креплений резьбовых соединений узлов, механизмов и агрегатов автомобиля производится одним из следующих способов.

— наружным осмотром соединений, в результате которого обнаруживаются щели и зазоры, а также блестящие места (натиры) в местах ослабления креплений;

— легким обстукиванием сопряженных деталей, при этом ослабленные соединения издают глухой дребезжащий звук;

— покачиванием деталей соединения рукой или рычагом, что позволяет определить неплотность соединения по относительному перемещению сопряженных деталей;

— пробное подтягивание гаечным ключом или отверткой ослабленного соединения.

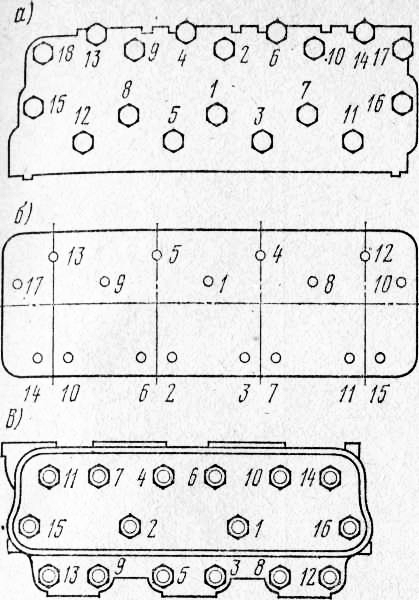

Подтягивание резьбовых соединений в целях сохранности граней болтов или гаек следует производить по возможности торцовыми или накидными ключами. Затягивание гаек или болтов, крепящих одну деталь, необходимо производить в строго определенной последовательности, что обеспечивает ее крепление без перекосов.

При креплении головки блока цилиндров затяжку гаек шпилек (или болтов) производят от ее середины к краям.

Крепление деталей четырьмя гайками (болтами) производят крест-накрест.

В любом случае затяжку резьбовых соединений по возможности следует осуществлять в 2—3 приема —за первый проход гайки заворачивают предварительно с небольшим усилием, а при втором (или третьем) производят окончательную затяжку с усилием, указанным в инструкции завода-изготовителя автомобиля.

Для обеспечения заданного момента затяжки ответственных резьбовых соединений применяют специальные динамометрические рукоятки со шкалой и набором торцовых ключей.

Проверка герметичности соединений приборов, узлов и агрегатов

Проверку герметичности соединений приборов, узлов и агрегатов автомобиля производят при проведении очередного технического обслуживания. В первую очередь контролируют герметичность соединений узлов и систем, обеспечивающих безопасность движения. При каждом ТО-1 проверяют:

по тормозной системе: герметичность трубопроводов и шлангов гидравлического или пневматического привода тормозов, главного тормозного цилиндра или тормозного крана, воздушных баллонов. Пр,и наличии неплотностей в системе гидравлического привода тормозов образуются потеки жидкости, а в системе с пневматическим приводом прослушивается шум вследствие утечки воздуха.

Подтекание тормозной жидкости или значительная утечка сжатого воздуха из системы привода тормозов не допускается;

— по рулевому управлению: герметичность шлангов, уплотнений гидравлического усилителя и масляного насоса при работающем двигателе. Подтекание масла в любом месте гидравлического усилителя не допускается;

— по двигателю: герметичность трубопроводов и приборов системы питания, маслопроводов и приборов системы смазки, шлангов, патрубков системы охлаждения, трубопроводов и приемной трубы глушителя.

— при неработающем двигателе й от насоса до карбюратора — при работающем. В случае негерметичности топливопроводов, идущих от бака, при работающем двигателе в стеклянном стакане отстойника появляются пузырьки воздуха. Негерметичность топливопроводов от насоса к карбюратору вызывает течь топлива. Герметичность системы питания дизельных двигателей проверяют осмотром топливопроводов, фильтров и соединений системы. Участок топливопроводов от бака до топливоподающего насоса осматривают сразу же после остановки двигателя, а участок от насоса до форсунок — при работающем двигателе. В местах прорыва отработавших газов двигателя по плоскости прилегания выхлопного трубопровода и в местах соединения приемной трубы глушителя образуются следы копоти. Прорыв выхлопных Газов приводит к загазованности кабины или салона автомобиля:

— по подвеске автомобилей: герметичность трубопроводов и пневматических баллонов производится сразу же после остановки двигателя.

При проведении ТО-2 выполняют контроль в объеме, производимом при ТО-1, и дополнительно проверяют:

— по тормозной системе: герметичность тормозных камер у автомобилей с пневматическим приводом тормозов и колесных тормозных цилиндров гидравлического привода тормозов, гидровакуумных или пневматических усилителей тормозов;

- по двигателю: герметичность по плоскостям соединения головки с блоком цилиндров, поддона с нижним картером, масляного и водяного насосов, уплотнения переднего и заднего конца коленчатого вала, плотность затяжки свечей зажигания, а также герметичность топливного бака и приборов системы питания. При осмотре соединений двигателя не должно быть следов подтекания воды или масла по плоскости соединения головки с блоком цилиндров, а также заметного подтекания масла в местах присоединения поддона картера двигателя и через уплотнения коленчатого вала. Не допускается подтекание масла по плоскости соединения масляного насоса или подтекание воды.у водяного насоса, а также прорыв газов через прокладки свечей или наличие следов копоти на их изоляторах.

Проверку герметичности топливного насоса и карбюратора производят на специальном приборе, предназначенном для проверки топливных насосов и карбюраторов в сборе.

Для проверки топливной системы дизельных двигателей производят ее опрессовку с помощью насоса для ручного прокачивания топлива;

— по узлам и агрегатам трансмиссии герметичность картеров коробок передач, Г. М. П, главных передач, рулевых управлений, раздаточных коробок проверяют осмотром. Потеки масла через сальники в местах выхода валов из картеров механизмов и агрегатов допускаются, если они не сопровождаются заметной течью масла.

Выявленные при проверке нарушения герметичности соединений приборов, узлов и агрегатов должны устраняться путем подтяжки соответствующих соединений, замены уплотнительных прокладок или сальников, а в отдельных случаях и поврежденных—сопряженных Деталей.

Заправочные и очистительные работы

Заправка топливом автомобилей с карбюраторными двигателями. Заправка автомобилей топливом, как правило, механизирована и производится на топливозаправочных колонках. Это дает возможность сократить время простоя автомобилей при заправке, снизить потери топлива, обеспечить точный отмер выданного топлива, повысить пожарную безопасность. В зависимости от местоположения и назначения АЗС разделяются на городские, линейные (дорожные), сельские, парковые (гаражные) и при нефтебазах. АЗС может быть стационарной или п’ередвижной.

При работе автомобилей в полевых условиях и отсутствии топливозаправочных колонок заправку автомобилей топливом производят вручную из цистерн или бочек при помощи заправочной посуды (канистр, леек и др.).

Для снижения потерь топлива и для предотвращения попадания в него посторонних примесей при заправке вручную следует применять насосы с ручным приводом или шланги с подкачивающей грушей. При механизированной или ручной заправке нельзя заливать топливо до уровня горловины: это приводит к потере горючего и опасно в пожарном отношении.

В случае работы на этилированном бензине запрещается отсасывать бензин из емкостей ртом через шланг, применять бензин для мойки рук или чистки одежды.

Заправка топливом автомобилей с дизельными двигателями производится также из топливозаправочных колонок или вручную. В топливный бак дизельного автомобиля можно заливать только топливо, соответствующее сезону.

Заправку баков дизельных автомобилей вручную следует производить из емкостей, в которых топливо отстоялось не менее 8— 10 сут. При откачивании топлива необходимо следить за тем, чтобы в заправочную посуду не попадал отстой со дна емкости. Для заливки топлива в бак автомобиля необходимо применять воронку с мелкой сеткой, поверх которой рекомендуется настелить сложенную в несколько слоев чистую ткань.

Заправка жидкостью системы охлаждения двигателя. В систему охлаждения двигателя следует заливать чистую и мягкую воду, не содержащую большого количества минеральных солей (водопроводную, дождевую). Заливка колодезной или родниковой жесткой воды, а также частые доливки такой воды приводят к отложению накипи в радиаторе и водяной рубашке двигателя. Ежедневно перед выездом на линию, а также во время движения в случае резкого повышения температуры необходимо проверять уровень воды в радиаторе.

В холодное время года для предотвращения размораживания радиатора или рубашки охлаждения двигателя систему охлаждения заправляют жидкостью с низкой температурой замерзания — антифризом.

Накачивание шин сжатым воздухом производится от компрессора при помощи воздухораздаточного пистолета, который позволяет одновременно замерять давление воздуха в шине или при необходимости снижать давление воздуха в ней.

Очистка топливных фильтров. При проведении ТО-1 сливают отстой из магистрального фильтра-отстойника, установленного у грузовых автомобилей на кронштейне около топливного бака. Для слива отстоя вывертывают пробку в дне стакана-отстойника. При каждом ТО-2 отворачивают болт крепления, снимают стакан отстойника, пружину и фильтрующий элемент фильтра-отстойника. Из стакана удаляют осадки, а фильтрующий элемент промывают в неэтилированном бензине и продувают сжатым воздухом. Перед сборкой (Ьильтра-отстойника проверяют состояние уплотнителей прокладки между корпусом и стаканом; неисправную прокладку заменяют. Собранный фильтр-отстойник проверяют на подтекание топлива. Для этого заполняют систему питания топливом при помощи рычага ручной подкачки топливного насоса. Аналогично очищают при ТО-2 фильтр тонкой очистки топлива с сетчатым элементом, устанавливаемым между топливным насосом и карбюратором на некоторых моделях автомобилей (например, ЗИЛ-130, ЛиАЗ-677, ЛАЗ-697М, Урал-375 и др.). В случае если стакан отстойника фильтра тонкой очистки топлива выполнен из стекла, следует предварительно осмотреть фильтр и разбирать его только при наличии в стакане грязи или отстоя воды. Керамические элементы фильтров тонкой очистки топлива подлежат замене после пробега 25—30 тыс. км.

Очистка карбюратора. При проведении ТО-2 вывертывают пробку в нижней части поплавковой камеры и сливают топливо с отстоем в противень. Затем завертывают пробку и, пользуясь, рычагом ручной подкачки топливного насоса заполняют карбюратор топливом.

Во время проведения сезонного обслуживания карбюратор снимают с двигателя и частично разбирают корпус по плоскости разъема. Если двигатель работал на этилированном бензине, карбюратор следует предварительно выдержать 30—40 мин в ванне с керосином. Все полости карбюратора промывают при помощи мягкой кисти керосином или неэтилированным бензином, а при наличии смолистых отложений применяют ацетон. В случае значительного загрязнения внутренних полостей смолистыми отложениями рекомендуется погрузить карбюратор в ванну с ацетоном в смеси с бензином и выдержать 4—6 ч.

По окончании промывки продувают сжатым воздухом каналы, жиклеры и все полости карбюратора.

По окончании сборки карбюратора следует проверить уровень топлива в поплавковой камере и отрегулировать карбюратор для работы на малых оборотах холостого хода. Порядок проведения этих операций обслуживания изложен ниже в разделе «Проверка и регулировка уровня топлива в поплавковой камере карбюратора».

Очистка топливного насоса. При сезонном обслуживании ^топливный насос снимают с двигателя и при помощи рычага ручной подкачки сливают остатки топлива в противень. Если двигатель работал на этилированном бензине, насос выдерживают 30— У мин в ванне с керосином. Затем топливный насос частично различают. У насосов типа А-4 снимают стакан-отстойник, а у герметизированных насосов типа Б-9 или Б-10 — крышку и сетчатый фильтр Насос промывают в чистом неэтилированном бензине, обдувают сжатым воздухом и проверяют состояние деталей.

Очистка топливного бака. При проведении сезонного обслуживания автомобиля для удаления отстоя и воды рекомендуется полностью слить остатки топлива из бака. Для этого под бак следует подставить ведро или противень и вывернуть сливную пробку. По окончании слива пробку нужно плотно завернуть и при заправке бака свежим топливом убедиться в отсутствии подтекания бензина.

Очистка топливопроводов производится при подготовке автомобиля к зимней эксплуатации во время СО одновременно со снятием топливного насоса. Топливопроводы отсоединяют от приборов системы питания и продувают сжатым воздухом в направлении, обратном истечению топлива. Одновременно с очисткой топливопроводов продувают заборную трубку топливного бака. После присоединения топливопроводов к приборам системы питания при пОйо-щи рычага ручной подкачки насоса заполняют систему топливом и проверяют герметичность соединений.

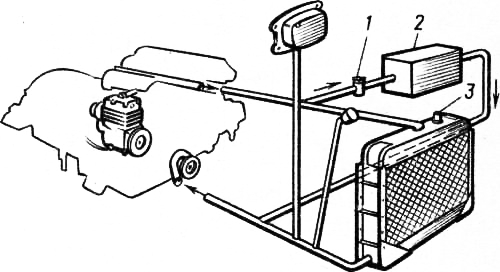

Промывка и заправка воздушного фильтра. Очистка воздушного фильтра двигателя (и компрессора) производится при ТО-1 (в случае работы в условиях большой запыленности воздуха) и при каждом ТО-2.

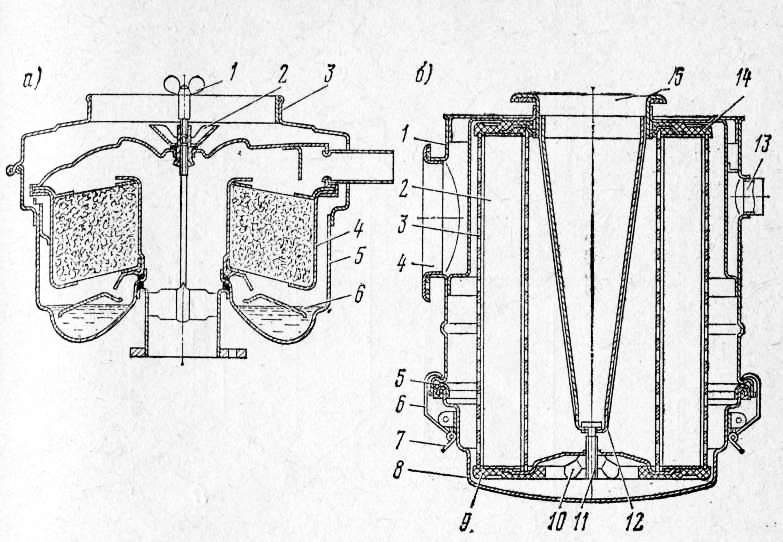

Инерционно-масляный фильтр для чистки разбирают, отвернув вначале винт с барашком а затем гайку-барашек. При чистке все детали фильтра следует тщательно промыть в бензине или керосине и обдуть сжатым воздухом. Фильтрующий элемент 4 после промывки и обдува опускают в чистое масло для двигателя и перед установкой дают стечь излишнему маслу.

Ванну фильтра наполняют чистым маслом для двигателя до горизонтальных отметок, которые указаны стрелками на стенке ванны. Затем фильтр собирают.

На автомобилях КамАЗ и ВАЗ «Жигули» применяется воздушный фильтр сухого типа.

Фильтрующий элемент воздушного фильтра автомобиля КамАЗ меняют по мере его засорения по показанию индикатора, установленного на левом впускном коллекторе. Замена фильтрующего элемента воздушного фильтра у автомобиля ВАЗ «Жигули» производится через 10 000 км пробега одновременно с фильтрующим элементом вентиляции картера двигателя.

Очистка топливных фильтров, бака и воздушного фильтра дизельных автомобилей

Очистка топливных фильтров. В холодное время года ежедневно при возвращении с линии сливают отстой из топливных фильтров грубой и тонкой очистки топлива. Для этого необходимо подставить под фильтры противень и вывернуть сливные пробки. Слив по 0,1 л топлива, завертывают пробки и пускают двигатель на 3—5 мин для удаления воздуха из системы.

Слив отстоя из фильтров грубой и тонкой очистки топлива производят также при каждом ТО-1.

Во время проведения ТО-2 промывают фильтр грубой очистки топлива и заменяют фильтрующие элементы у фильтров тонкой очистки.

Для очистки фильтра грубой очистки топлива автомобиля КамАЗ ослабляют пробку выпуска воздуха в крышке, фильтра и, вывернув сливную пробку, сливают топливо. Отворачивают четыре гайки и снимают колпак, а затем выворачивают отражатель в сборе с фильтрующей сеткой, снимают уплотни-тельную шайбу и распределитель. Фильтрующую сетку и внутреннюю поверхность колпака промывают дизельным топливом и продувают сжатым воздухом.

Фильтр грубой очистки топлива собирают в обратной последовательности и, пустив двигатель, проверяют отсутствие подсоса воздуха через фильтр.

Для замены фильтрующих элементов фильтров тонкой очистки топлива отворачивают сливные пробки и сливают топливо. Отвернув болты, снимают колпаки и удаляют старые Фильтрующие элементы. Колпаки промывают дизельным топливом устанавливают в них новые фильтрующие элементы. На стержень колпаков устанавливают верхнюю прокладку выступами внутрь элемента. Затем устанавливают колпаки с элементами на место и затягивают болты. Пустив двигатель, проверяют герметичность воздушного фильтра.

Слив отстоя из топливного бака. Отстой из топливного бака сливают при каждом ТО-1 не ранее чем через 2 ч после остановки двигателя. Вывернув сливную пробку, сливают 2—3 л топлива в подставленную посуду и плотно затягивают пробку. Один раз в год при проведении осеннего сезонного обслуживания рекомендуется снять и промыть топливный бак чистым дизельным топливом.

Промывка и заправка маслом воздушного фильтра инерционно-масляного типа производится в те же сроки и такими же приемами, как при обслуживании воздушного фильтра карбюраторных двигателей.

Проверка работы двигателя

Проверку работы производят на двигателе, прогретом до температуры охлаждающей жидкости 85—90 °С. При плавном открытии дросселя двигатель должен увеличивать обороты без вспышек в карбюраторе и перебоев, а при резком закрытии дросселя — продолжать устойчиво работать на малых оборотах холостого хода при полностью открытой воздушной заслонке и прикрытой до упора в ограничительный винт дроссельной заслонке.

Давление масла на малых оборотах холостого хода должно быть не менее 0,5 кгс/см2. Во время работы двигателя ка любом режиме температура охлаждающей жидкости должна находиться в пределах 85—90 °С.

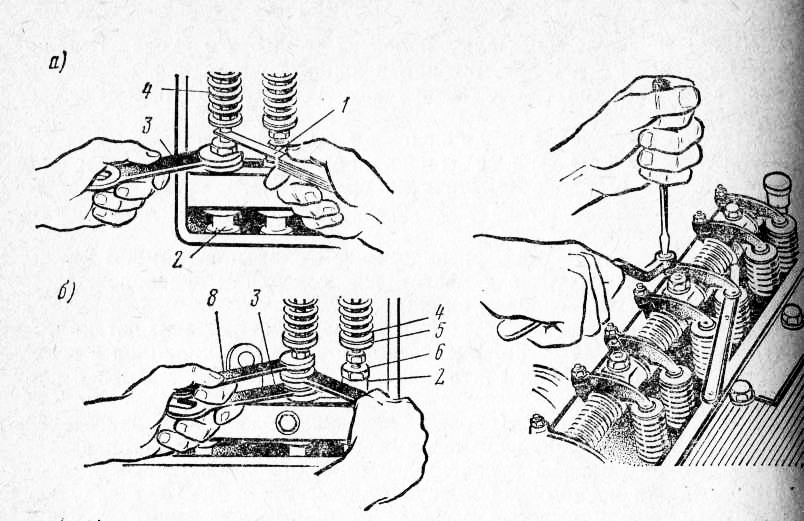

Проверка и регулировка величины зазоров между клапанами и толкателями производятся по потребности в случае возникновения повышенного стука клапанов, регулировку выполняют на «холодном» двигателе в следующей последовательности:

— у двигателей с нижним расположением клапанов снимают крышку клапанной коробки, а у двигателей с верхним расположением клапанов — крышку головки цилиндров;

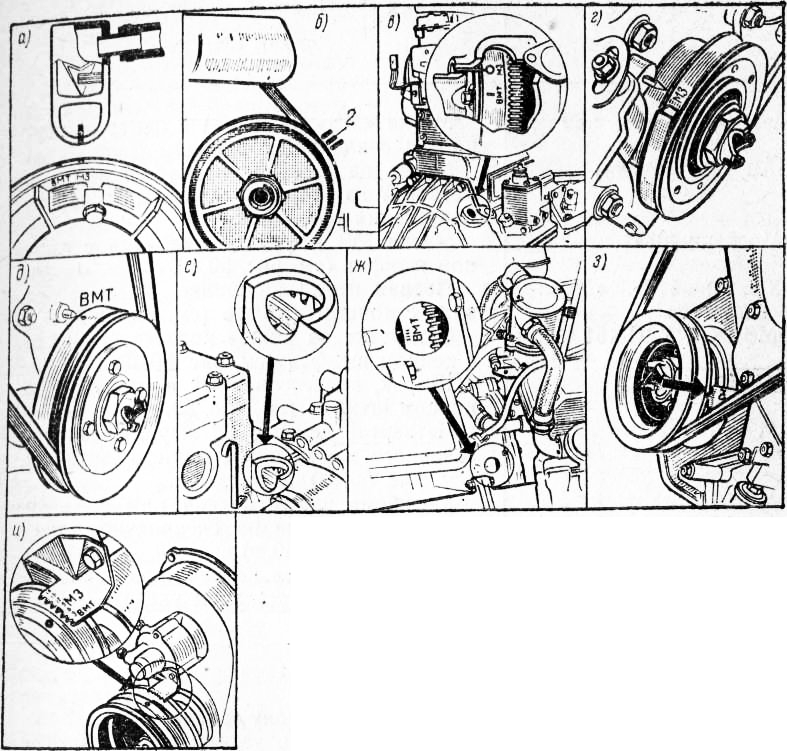

— при помощи заводной рукоятки медленно проворачивают коленчатый вал двигателя до положения поршня первого цилиндра в верхней мертвой точке конца такта сжатия (по меткам на маховике или шкиве);

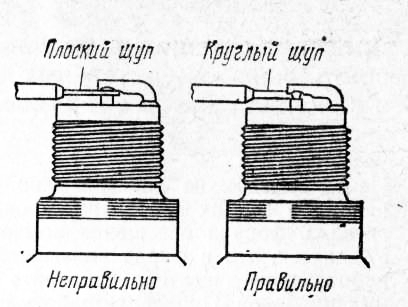

— при помощи щупа проверяют величину зазоров: у двигателей с нижним расположением клапанов — между клапанами и толкателями первого цилиндра, а у двигателей с верхними клапанами — между клапаном и носком коромысла (у двигателей ВАЗ —между затылком кулачка и рычагом привода клапана).

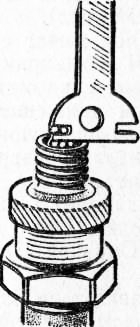

При необходимости производят регулировку зазоров. Для этого У двигателей с нижним расположением клапанов, удерживая толкатель гаечным ключом от проворачивания, другим ключом ослабляют контргайку регулировочного болта толкателя. Затем, ввертывая или вывертывая регулировочный болт, устанавливают по щупу необходимый зазор. Далее, удерживая одним ключом толкатель, а вторым регулировочный болт, затягивают третьим ключом контргайку и снова проверяют зазор.

У двигателей с верхним расположением клапанов ослабляют ключом контргайку регулировочного винта коромысла и вращают винт отверткой до получения необходимого зазора по щупу. Затем, удерживая отверткой регулировочный винт от Роворачивания, затягивают контргайку и проверяют зазор.

Таким же способом проверяют и регулируют зазоры у клапанов остальных цилиндров в последовательности порядка работы двигателя. Для этого каждый раз при переходе к следующему цилиндру (в порядке их работы) провертывают коленчатый вал четырехцилиндрового двигателя на 180°, шестицилиндрового — на 120° и восьмицилиндрового— на 90°. По окончании регулировки устанавливают на место крышку клапанной коробки или крышку головки цилиндров.

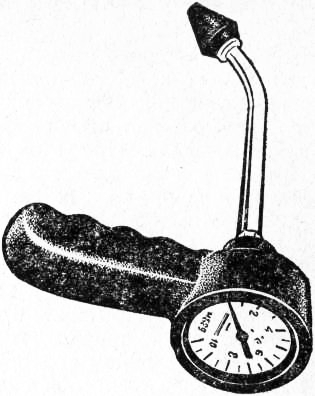

Проверка компрессии в цилиндрах двигателя

Проверку компрессии (давления конца такта сжатия) производят при ТО-2. Признаками снижения компрессии являются затрудненный пуск двигателя, снижение мощности, повышенный расход топлива и масла.

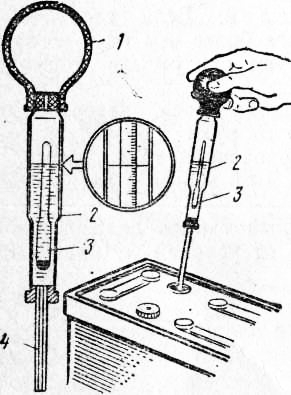

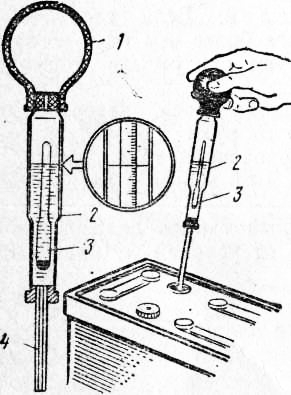

Проверку компрессии производят после регулировки клапанов на прогретом до 90—95 °С двигателе при помощи компрессометра. Вывернув все свечи зажигания, вставляют конусный наконечник компрессометра в отверстие свечи первого цилиндра и проворачивают коленчатый вал стартером при полностью открытых дросселе и воздушной заслонке до тех пор, пока показания компрессометра не перестанут увеличиваться.

Частота вращения коленчатого вала должна быть в пределам 200—300 об/мин.

Давление в цилиндре отсчитывают по шкале манометра. После снятия замера вы-пикают воздух из компрессометра. Аналогично проверяют компрессию и в других цилиндрах.

Давление в цилиндрах дизельных двигателей проверяют при снятых форсунках с помощью компрессометра со шкалой до 60 кгс/см2. Компрессию замеряют при 500 об/мин коленчатого вала. Разница давления в разных цилиндрах должна отличаться не более чем на 2 кгс/см2. Причина недостаточной компрессии в отдельных цилиндрах определяется следующими способами:

— заливают в цилиндр с пониженной компрессией 25—30 см3 чистого масла для двигателя и снова замеряют компрессию. Более высокое показание компрессии в этом случае указывает на поломку или пригорание поршневых колец. Если показания компрессометра не изменяются, то причиной пониженной компрессии может быть неплотное прилегание клапанов к седлам или повреждение прокладки головки блока;

— устанавливают поршень в положении ВМТ такта сжатия, включают высшую передачу и подают в отверстие для свечи при помощи шланга сжатый воздух под давлением 2—3 кгс/см2. Утечка воздуха через карбюратор указывает на неплотность впускного клапана, а через глушитель — выпускного. Повреждение прокладки обнаруживается по характерному шипящему звуку проходящего в соседний цилиндр воздуха.

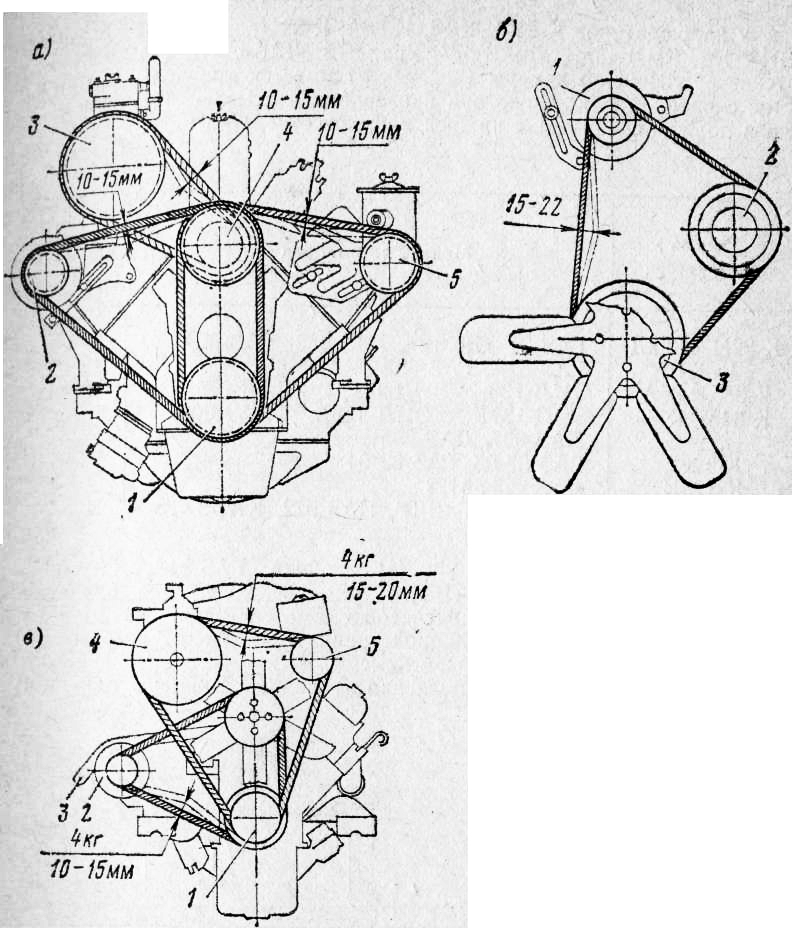

Проверка и регулировка натяжении приводных ремней

Натяжение приводных ремней вентилятора, генератора, водяного насоса, масляного насоса и других узлов проверяют и. если необходимо, регулируют при проведении ТО-1 или по потребности. Для проверки нажимают пальцем на среднюю часть ремня между шкивами с усилием 4—5 кгс. При этом прогиб ремня должен быть равен 10—15 мм.

Натяжение приводных ремней у двигателей автомобилей <<Мос-квич-408», «Москвич-412», ВАЗ-2101 «Жигули», ГАЗ-24 «Волга», ГАЗ-21 «Волга», ГАЗ-51А, ГАЗ-бЗ, УАЗ-450, ЗИЛ-164А, КамАЗ регулируют перемещением генератора, ослабив предварительно гайки болтов его крепления к кронштейну и болта распорной планки.

У двигателя автомобиля ГАЗ-63А регулировку натяжения вентиляторного ремня производят за рукоятку кронштейна натяжного ролика при отпущенном стопорном болте.

У двигателей автомобилей ЗИЛ-130, ЗИЛ-131 привод водяного насоса и шкива вентилятора осуществляется двумя ремнями — один охватывает, кроме шкива вентилятора, также шкив насоса гидравлического усилителя руля, а второй — шкив генератора. Регулировку натяжения приводного ремня генератора и ремня насоса гидравлического усилителя руля производят перемещением генератора или при помощи натяжного кронштейна насоса усилителя, ослабив их крепление.

Проверка давления в системе смазки двигателя

Проверку производят по потребности в случае, если давление в системе смазки по показаниям указателя на щитке приборов при больших оборотах двигателя ниже 1 кгс/см2 и на малых оборотах ниже 0,5 кгс/см2.

Прежде всего необходимо проверить при помощи вискозиметра или в лабораторных условиях вязкость масла в картере двигателя. В случае применения маловязких масел в летнее время или разжижения масла топливом (при прорыве диафрагмы топливного насоса) следует заменить масло и на прогретом двигателе вновь проверить давление. Если давление масла не возросло, то проверяют правильность показаний указателя давления. Для этого вывертывают датчик давления и заменяют его на заведомо исправный датчик или ввертывают вместо него контрольный манометр и проверяют давление на работающем двигателе. Если датчик исправен, причиной низкого давления масла в системе может быть неисправность масляного насоса, повышенный износ коренных или шатунных подшипников.

Проверка и регулировка карбюратора

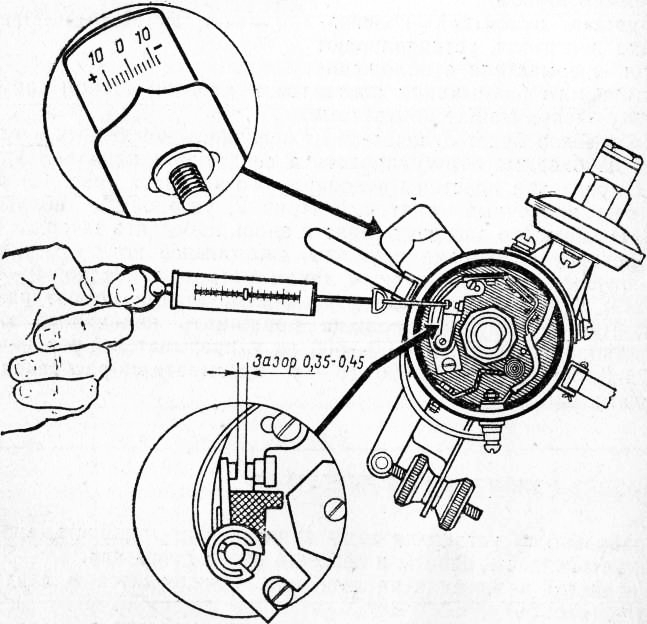

У карбюраторов автомобильных двигателей при ТО-2 проверяют и регулируют уровень топлива в поплавковой камере и малые обороты холостого хода.

Регулировку уровня топлива производят двумя способами: изменением числа прокладок 2 под гнездом игольчатого клапана поплавковой камеры. Для понижения уровня топлива общую толщину прокладок увеличивают на одну — две прокладки, а для повышения уровня прокладки удаляют;

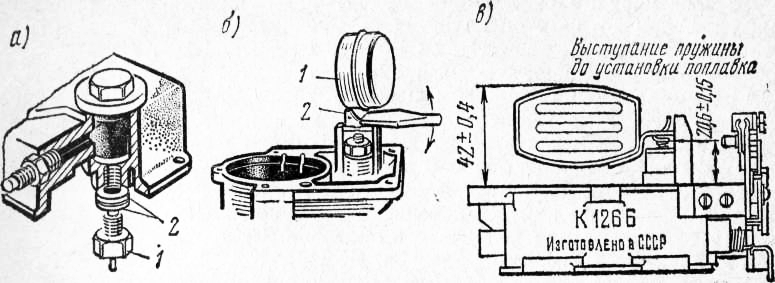

подгибанием действующего на игольчатый клапан язычка рычага поплавка. Схема регулировки положения поплавка у карбюратора К-126Б автомобилей ГАЭ-53А, ГАЗ-66, ПАЗ-672, КАВЗ-685.

Проверка и регулировка карбюратора на малые обороты холостого хода. Перед проверкой работы карбюратора на малых оборотах холостого хода двигателя необходимо убедиться, что приборы зажигания действуют нормально и момент зажигания установлен правильно. Проверку производят на двигателе, прогретом до рабочей температуры (85—90 °С).

При полностью закрытом дросселе и открытой воздушной заслонке двигатель должен равномерно и устойчиво, без перебоев, работать на малых оборотах холостого хода. При нажатии на педаль дроссельной заслонки и резком ее закрывании двигатель не должен глохнуть.

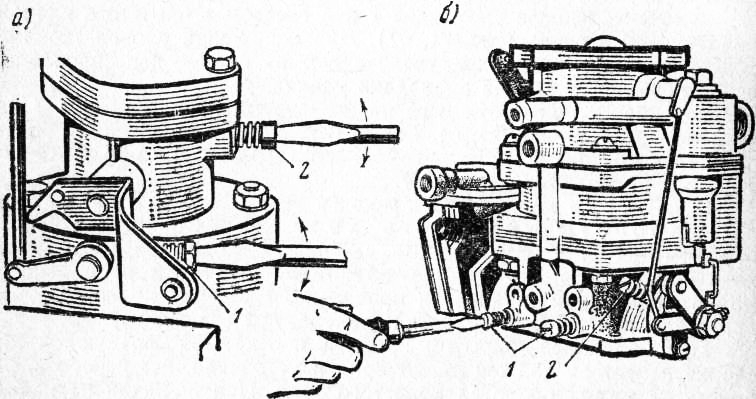

Регулировку однокамерных карбюраторов (К-22 всех моделей, К-82, К-59, К-105 и др.) производят при помощи двух винтов: упорного винта, ограничивающего закрытие дросселя, и винта 2 состава смеси на малых оборотах холостого хода.

Перед началом регулировки вывертывают упорный винт до положения, при котором он начинает поворачивать рычаг на оси дросселя, а затем ввертывают его на 1,5—2,0 оборота. Пустив двигатель, медленно вывертывают упорный винт так, чтобы двигатель работал на минимально устойчивом числе оборотов. Затем вращают винт состава смеси до такого положения, при котором двигатель работает с наибольшей частотой вращения. Вторично при помощи упорного винта снижают обороты двигателя при сохранении устойчивости его работы. При необходимости повторяют регулировку, добиваясь вращением винта повышения, а вращением винта снижения частоты вращения коленчатого вала двигателя.

У двухкамерных карбюраторов (К-84М, К-126Б, К-88А, К-89 и др.) регулировку малых оборотов холостого хода производят одним упорным винтом обоих дросселей и двумя винтами, изменяющими состав смеси в каждой из смесительных камер. Перед регулировкой винт устанавливают в исходное положение так же, как у однокамерных карбюраторов, а каждый из винтов завертывают до упора и вывертывают на 2,5—3,0 оборота. На работающем двигателе при помощи упорного винта устанавливают минимально устойчивую частоту вращения коленчатого вала. Затем постепенно ввертывают один из винтов состава смеси, поворачивая его каждый раз на 1/4 оборота и слушая работу двигателя. Когда в работе двигателя появятся перебои, выворачивают винт на 1/2 оборота, несколько обогащая этим смесь, и таким же образом регулируют положение второго винта.

Для проверки правильности регулировки карбюратора на малые обороты холостого хода двигателя нужно нажать на педаль управления дросселями и резко отпустить ее. Если двигатель заглохнет, следует несколько ввернуть упорный винт и увеличить частоту вращения коленчатого вала

Проверка работы топливного насоса

На автомобилях с карбюраторными двигателями применяются два типа топливных насосов:

— насосы А-4 и Б 6 со съемным стаканом отстойника, установленным в верхней части корпуса (двигатели автомобилей «Москвич-408», УАЗ-451М, УАЗ-452, ГАЗ-51А, ЗИЛ-164А и др.);

— насосы Б-9 и Б-10 с отстойником, размещенным в полости верхней части (головки) насоса, имеющим съемную крышку (двигатели автомобилей ГА3 53А, ГАЗ-66, ЗИЛ-130, УРАЛ-375Д и др.).

Во время проведения ТО-1 при обслуживании системы питания проверяют герметичность соединений топливного насоса и его крепление к двигателю. Подтекание топлива из контрольного отверстия в нижней части корпуса насосов типа А-4 и Б-6, а у насосов типа Б-9 и Б-10 при выветривании контрольной пробки из корпуса свидетельствует о прорыве диафрагмы. В этом случае насос нужно снять с двигателя, разобрать и заменить диафрагму. После сборки топливный насос проверяют на герметичность и развиваемое им давление на специальном приборе для проверки карбюраторов и топливных насосов.

При проведении ТО-2 Для того, чтобы проверить работу топливного насоса, не снимая его с двигателя, необходимо присоединить при помощи дополнительного тройника и резинового шланга к топливопроводу, соединяющему насос с карбюратором, манометр со шкалой до 1 кгс/см2 и пустить двигатель. При работе двигателя на малых оборотах холостого хода давление, развиваемое топливным насосом, должно быть в пределах:

Проверку герметичности клапанов производят по падению давления через 30 с после выключения зажигания. В случае, если падение давления превышает 0,2 кгс/см2, следует заменить клапаны.

Во время подготовки к зимней эксплуатации (СО) снимают топливный насос, производят его разборку, промывку клапанов, сетки фильтра, корпуса и продувают их сжатым воздухом; заменяют неисправные детали. После сборки проверяют производительность, максимальное давление, развиваемое насосом, и герметичность клапанов на специальном приборе,

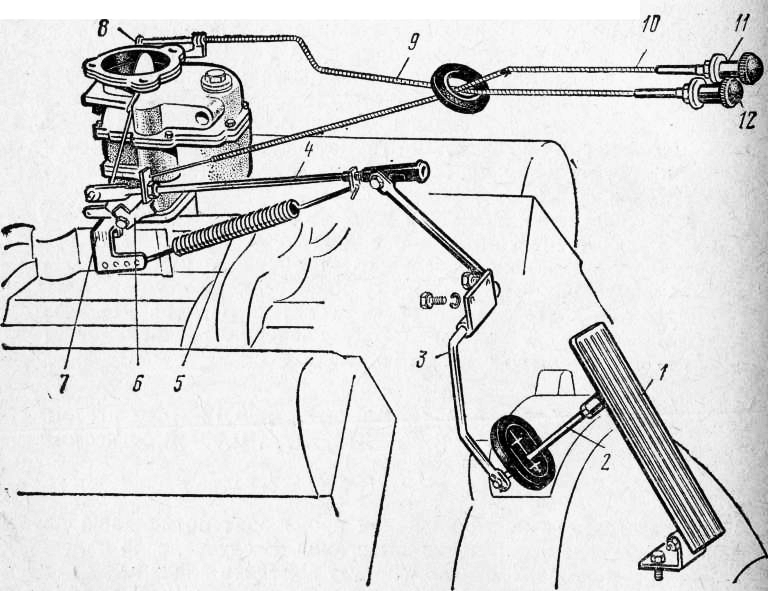

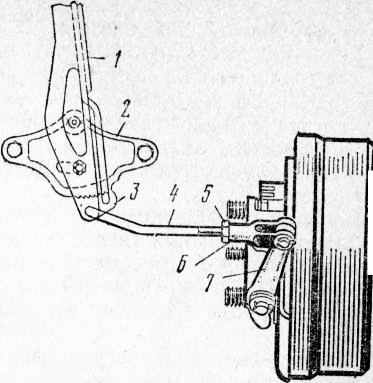

Проверка и регулировка привода управления дроссельными заслонками карбюратора

В приводе управления дроссельными заслонками карбюратора проверяют полноту их открытия при нажатии на педаль до упора. Если при полном нажатии на педаль дроссели не открываются полностью, ножной привод регулируют с помощью резьбовой вилки и тяги, добиваясь, чтобы дроссель открывался полностью, когда педаль не доходит до пола кабины на 3—5 мм. Если при проверке ручного привода дроссельной и воздушной заслонок окажется, что дроссель не закрывается, а воздушная заслонка не открывается полностью, производят регулировку длины тросов привода. Для этого отпускают винты, крепящие тросы в рычагах заслонок, вдвигают кнопки до отказа, а затем вытягивают их на 2—3 мм от панели щитка приборов. Устанавливают дроссель поворотом за рычаг 6 в положение полного закрытия, а воздушную заслонку за рычаг — в положение полного открытия, затягивают винты, крепящие тросы в рычагах заслонок. По окончании регулировки проверяют действие привода.

Проверка и регулировка приборов системы питания дизельного двигателя

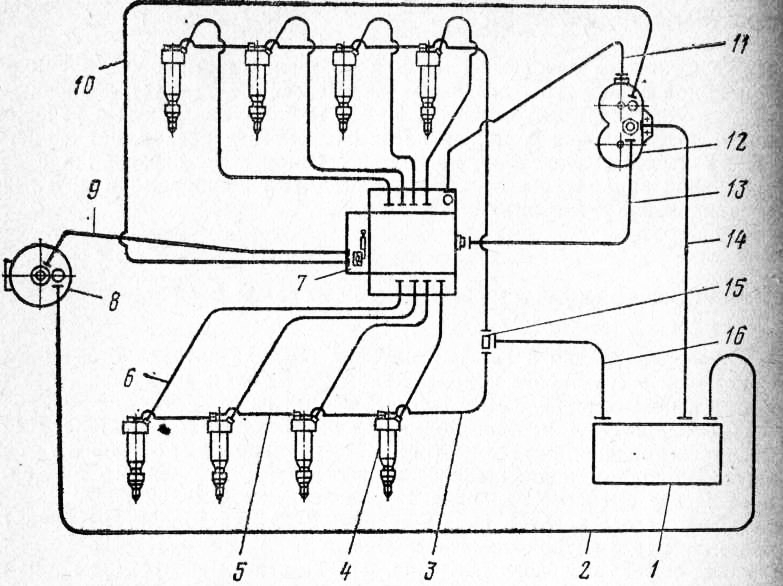

Ниже изложены основные операции по техническому обслуживанию топливной аппаратуры дизельных двигателей ЯМЗ, установленных на автомобилях КамАЗ, МАЗ и КрАЗ. Работы, связанные с разборкой” регулировкой и ремонтом насоса высокого давления, подкачивающего насоса и форсунок, производит ремонтный персонал в цехе топливной аппаратуры, оснащенном стендами, приборами и другими специальными установками.

Удаление воздуха из топливной системы двигателя

В случае попадания в систему питания воздуха затрудняется пуск двигателя, а его работа сопровождается стуками в цилиндрах, перебоями и повышенной дымностью выхлопных газов. Удаление воздуха из топливной системы производят при неработающем двигателе. Для прокачки топливной системы отворачивают рукоятку со штока цилиндра подкачивающего насоса, установленного на корпусе насоса высокого давления. При перемещении рукоятки подкачивающего насоса вверх и вниз в течение 2—3 мин топливо из бака через фильтр грубой очистки и фильтр топкой очистки подается в канал насоса высокого давления, откуда через перепускной клапан и трубопроводы возвращается в бак. За время прокачки вместе с топливом из системы удаляется проникший в нее воздух.

Проверка работы форсунок

Проверка работы форсунок производится в случае возникновения перебоев в работе двигателя и повышенной дымности выпуска. Для выявления неисправной форсунки ослабляют поочередно накидные гайки топливопроводов высокого давления, вследствие чего форсунки перестают работать. При отключении исправной форсунки перебои в работе двигателя возрастают, а при отключении неисправной форсунки работа двигателя не изменяется. Неисправную форсунку снимают с двигателя и направляют для проверки в цех по ремонту топливной аппаратуры.

Проверка и регулировка угла опережения впрыска топлива

Проверка угла опережения впрыска топлива производится при замене топливного насоса, ремонте полумуфты привода топливного насоса, при каждом четвертом ТО-2, а также по потребности в случае падения мощности двигателя и повышения расхода топлива.

Установку угла опережения впрыска топлива на двигателях дМЗ-740 автомобилей КамАЗ производят в следующем порядке:

— проверяют совмещение меток на муфте опережения впрыска топлива, ведущей и ведомой полумуфтах валика привода топливного насоса;

— снимают трубку высокого давления первого цилиндра и в штуцере восьмой секции насоса устанавливают моментоскоп;

— рычаг управления регулятором переводят в среднее положение; прокачивают топливом систему питания при помощи рукоятки ручного подкачивающего насоса в течение 2—3 мин;

— ослабив два болта ведомой полумуфты привода, разворачивают муфту в направлении, обратном ее вращению до упора болтов в стенки пазов;

— поворотом рукоятки фиксатора вводят его в глубокий паз на корпусе фшссатора;

— вращают коленчатый вал двигателя через люк картера сцепления по часовой стрелке, пока метка на ведущей полумуфте привода топливного насоса не окажется в верхнем положении. При этом фиксатор должен войти в отверстие на маховике;

—медленно поворачивают муфту опережения впрыска за фланец ведомой полумуфты привода в направлении вращения привода топливного насоса, внимательно следя за уровнем топлива в моментоскопе. В положении, которое соответствует началу движения топлива в моментоскопе, закрепляют стягивающие болты полу муфты.

По окончании регулировки проверяют точность установки угла опережения впрыска. Для этого, поставив рукоятку фиксатора в мелкий паз, медленно проворачивают коленчатый вал на 1,5 оборота. Затем переводят рукоятку фиксатора в глубокий паз и, медленно проворачивая коленчатый вал, следят за уровнем топлива в моментоскопе. Во время начала движения уровня топлива фиксатор должен войти в отверстие на маховике.

Закончив регулировку угла опережения впрыска, следует заметить взаимное положение рисок на фланце и полумуфте привода. Рукоятку фиксатора устанавливают в мелкий паз на корпусе фиксатора. Затем пускают двигатель и болтом ограничения минимальной частоты вращения регулируют минимальную частоту вращения коленчатого вала на холостом ходу (не более 600 об/мин).

Смазка муфты опережения впрыска топлива

Муфту смазывают маслом для двигателя через два отверстия на корпусе муфты, закрытые винтами.

Масло заливается через отверстие, расположенное вверху, до появления его из другого отверстия. Перед завертыванием винтов на них устанавливают уплотнительные шайбы.

Установка топливного насоса высокого давления

Насос на двигатель устанавливают в следующем порядке:

— фиксируют коленчатый вал введением фиксатора на картере маховика в паз маховика, при этом метка на ведущей полумуфте привода топливного насоса высокого давления должна быть расположена вверху;

— совмещают установочные метки ведомой полумуфты и фланца ведомой полумуфты;

— затягивают стяжной болт переднего фланца ведущей полумуфты привода насоса высокого давления после закрепления насоса на блоке, обеспечив плоскостность пакетов пластин муфты привода.

По окончании установки рукоятку фиксатора устанавливают в мелкий паз на корпусе фиксатора.

Регулировка минимальных оборотов холостого хода двигателя

Регулировку производят при проведении ТО-2 в случае, если двигатель неустойчиво работает на малых оборотах холостого хода или работает с частотой более 600 об/мин. Перед началом регулировки двигатель должен быть прогрет до температуры 85—90 °С.

У двигателей ЯМЭ-236 и ЯМЗ-238 для регулировки минимальных оборотов холостого хода:

— отворачивают колпак корпуса буферной пружины центробежного регулятора насоса высокого давления, ослабляют контргайку корпуса и вывертывают корпус на 2—3 мм;

— ослабляют контргайку, и, вращая болт, регулируют минимальные обороты холостого хода двигателя, снижая их до появления небольших колебаний частоты оборотов коленчатого вала двигателя;

— ввертывают корпус буферной пружины до получения устойчивой без колебаний работы двигателя и в этом положении затягивают контргайку корпуса пружины и завертывают колпак.

Проверка при вода управления работой двигателя

Проверка производится при работающем двигателе. Педаль управления подачей топлива не должна задевать о пол кабины, свободно и без заедания возвращаться в исходное положение под действием пружины. При полном нажатии на педаль подачи топлива рычаг управления регулятором должен упираться в болт ограничения максимальной частоты вращения коленчатого вала, а при свободном положении педали — в болт ограничения минимальной частоты вращения коленчатого вала.

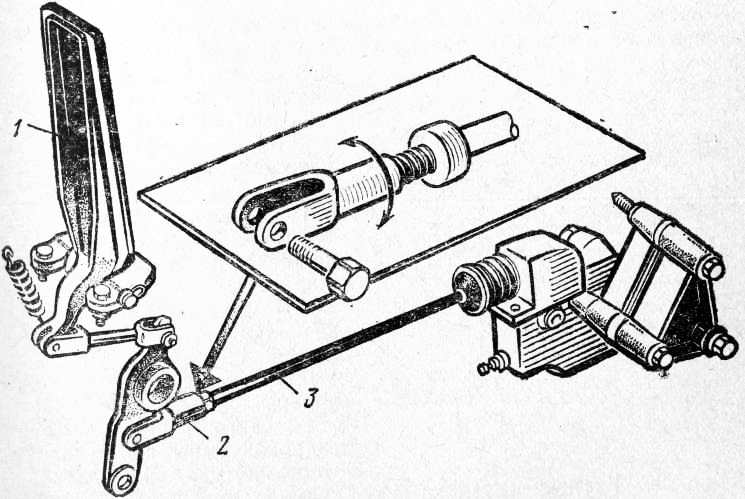

При необходимости привод управления подачи топлива автомобилей КамАЗ регулируют в следующей последовательности:

— совмещают отверстие нижнего конца переднего рычага привода с осью вращения кабины. Для этого нажимают на передний рычаг назад по ходу автомобиля до упора в кронштейн и регулируют промежуточную длинную тягу педали подачи топлива в положение холостого хода регулятора;

— верхний конец переднего рычага соединяют с педалью подачи топлива, выдержав угол между педалью и подпятником педали 130° в положении холостого хода;

— нажимают на педаль до максимальной подачи по регулятору подачи топлива, подводят упорный болт ограничения максимальной частоты вращения до соприкосновения с педалью и стопорят гайкой.

При правильно отрегулированном приводе управления подачей топлива педаль должна свободно перемещаться, обеспечивая максимальную и минимальную частоты вращения коленчатого вала двигателя автомобиля КамАЗ.

Проверка и регулировка сцепления

Техническое состояние механизма сцепления проверяют при трогании автомобиля с места на полноту выключения и плавное включение, а также при движении на пробуксовку. Правильно отрегулированное сцепление не должно пробуксовывать во включенном состоянии, а при нажатии на педаль до упора должно выключаться полностью (не «вести») и обеспечивать бесшумное включение и переключение передач.

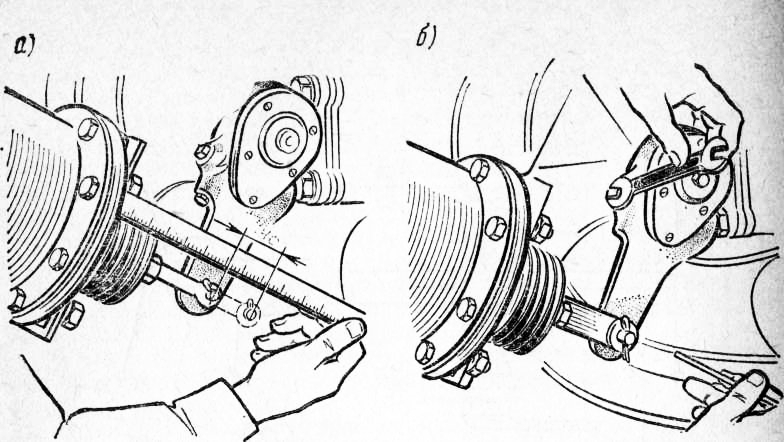

При проведении ТО-2 проверяют работу сцепления и в случае необходимости регулируют свободный ход педали сцепления. Проверку величины свободного хода педали сцепления производят при неработающем двигателе с помощью приспособления, которое устанавливают рядом с педалью. Упор линейки ставят на пол кабины, а площадку педали между движками. Затем нажимают рукой на педаль, полностью выбирая ее свободный ход (до резкого увеличения сопротивления нажатию) и, подведя движок к площадке педали в ее нижнем положении, по расстоянию «А» между движками определяют величину свободного хода. Значения величин свободного хода педали сцепления автомобилей различных моделей приведены в приложении.

При необходимости величину свободного хода педали сцепления регулируют.

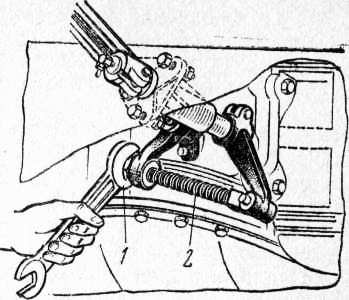

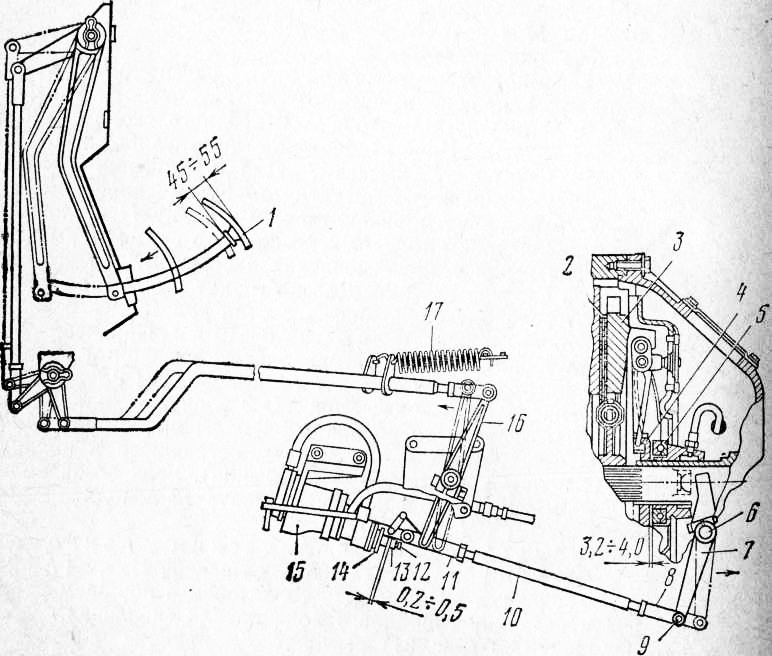

Свободный ход педали сцепления автомобиу автомобилей с механическим приводом сцепления и верхним расположением педали (УАЗ-450, УАЗ-451, УАЗ-452) свободный ход педали сцепления регулируют изменением длины толкателя, для чего отпускают контргайку и вращают резьбовую муфту до получения необходимого свободного хода педали. Привод выключения сцепления автомобилей МАЗ-500, MA3-503 и МАЗ-504 имеет две независимые друг от друга регулировки: регулировку свободного хода педали сцепления, который должен быть равен 45—55 мм. и регулировку зазора между штоком и поводком золотника пневматического усилителя, который должен быть равен 0,2—0,5 мм. Перед началом регулировки выпускают воздух из пневматической системы и замеряют величину свободного хода педали сцепления. При необходимости регулировки отсоединяют заднюю вилку от рычага. Для увеличения свободного хода педали уменьшают длину тяги путем навертывания вилки на тягу или ввертыванием тяги в вилку. Если возможность уменьшения длины тяги исчерпана, то снимают рычаг с валика привода выключения сцепления и переставляют его на один шлиц против часовой стрелки. Далее отводят рычаг назад до упора и замеряют величину смещения отверстий под палец в вилке и рычаге, которая должна быть равна 8—10 мм. При необходимости изменением длины тяги устанавливают указанный размер.

Регулировку зазора между штоком и поводком золотника пневмоусилителя производят при ТО-2 в случае нарушения нормальной работы привода сцепления (при большом зазоре усилитель не срабатывает, а при малом — воздух, оставшийся в цилиндре, препятствует полному выключению сцепления). Если зазор больше или меньше 0,2—0,5 мм, то вращением винта доводят зазор до указанной величины.

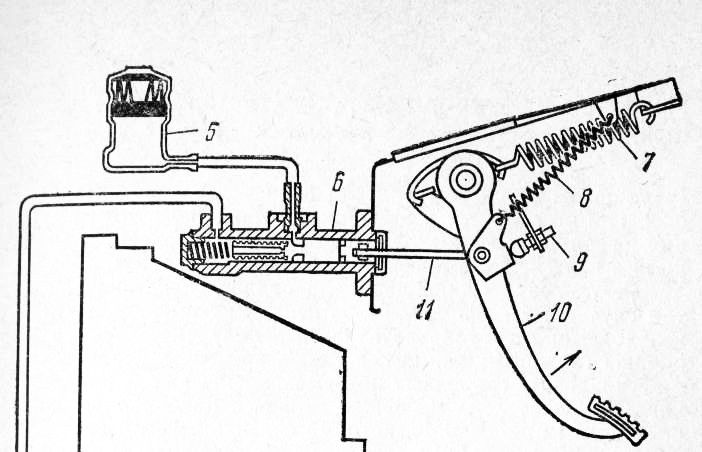

У автомобилей с гидравлическим приводом сцепления (ВАЗ-2101 «Москвич-408», «Москвич-412», ГАЗ-24, ГАЗ-66 и др.) регулируют зазор между толкателем и поршнем рабочего цилиндра и величину свободного хода педали сцепления.

У автомобилей ВАЗ регулировку привода сцепления начинают с установки при помощи ограничительного винта хода педали сцепления зазора между толкателем и поршнем главного цилиндра гидропривода, равным 0,1—0,5 мм. Затем регулируют свободный ход педали сцепления изменением установки толкателя вилки выключения сцепления, завертывая или вывертывая регулировочную гайку, ослабив предварительно контргайку. Свободный ход педали должен быть отрегулирован в пределах 20—30 мм, что соответствует свободному ходу толкателя рабочего цилиндра на 4—6 мм.

По окончании регулировки свободного хода педали производят прокачку гидропривода сцепления аналогично гидроприводу тормозов в следующей последовательности:

— заполняют бачок главного цилиндра гидропривода сцепления тормозной жидкостью;

— снимают защитный колпачок со штуцера прокачки рабочего цилиндра и надевают на головку штуцера резиновый шланг, другой конец которого погружают в сосуд с чистой тормозной жидкостью;

— отворачивают на 1/2—1/4 оборота штуцер и резко нажимают 4—5 раз с интервалом 1—2 с на педаль сцепления;

— удерживая педаль нажатой, заворачивают штуцер и отпускают педаль; доливают жидкость в бачок.

Операцию прокачки гидропривода повторяют до тех пор, пока жидкость из шланга не будет выходить без пузырьков воздуха. По окончании прокачки, удерживая педаль нажатой, плотно завертывают штуцер и надевают на его головку резиновый колпачок. Аналогично прокачивают привод сцепления у других автомобилей.

У автомобилей ГАЗ-21А, ГАЗ-21В, ГАЗ-21С, ГАЗ-66 свободный ход педали сцепления регулируют изменением величины зазора между толкателем и поршнем главного цилиндра привода при помощи эксцентрика, соединяющего педаль с толкателем до получения зазора 0,5—10 мм, изменением длины толкателя рабочего цилиндра до получения свободного хода конца вилки выключения сцепления 3—6 мм. По окончании регулировки проверяют по линейке полный ход конца вилки, который должен быть не менее 19 мм. Если полный ход конца вилки не достиг 19 мм, необходимо прокачать систему гидропривода сцепления. Для этого соединяют наконечник шланга шинного насоса с резьбовым штуцером на пробке главного цилиндра и создают в цилиндре избыточное давление воздуха за несколько ходов рукоятки штока шинного насоса. Затем снимают резиновый колпачок с головки перепускного клапана рабочего цилиндра и, надев на клапан шланг, опускают другой его конец в сосуд с тормозной жидкостью. Отвернув клапан на 1/2—3/4 оборота, следят за истечением жидкости в сосуд. По окончании выхода пузырьков воздуха клапан плотно завертывают, снимают шланг и надевают колпачок. В главный цилиндр доливают тормозную жид-

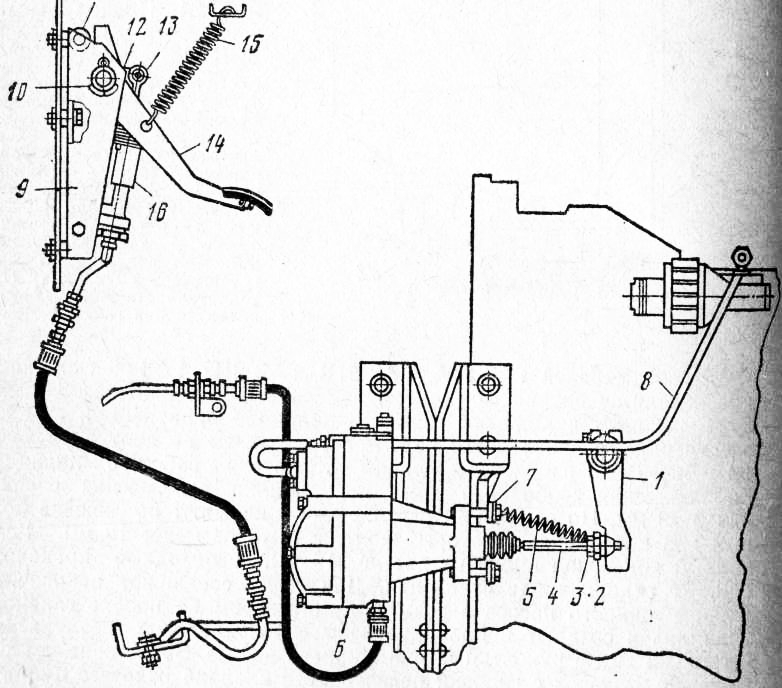

Проверка и регулировка привода механизма выключения сцепления автомобиля КамАЗ

Регулировка привода сцепления производится при ТО-2 и включает операции по проверке и регулировке свободного хода педали сцепления, свободного хода муфты выключения сцепления и полного хода рычага вала вилки выключения сцепления.

Регулировку свободного хода педали сцепления производят в том случае, если свободный ход педали превышает 42 мм. Для этого необходимо: отрегулировать зазор между поршнем и толкателем поршня главного цилиндра, а также проверить и при необходимости отрегулировать свободный ход рычага вала вилки. Зазор между поршнем и толкателем поршня главного цилиндра регулируют эксцентриковым пальцем, который соединяет верхнюю проушину толкателя с рычагом педали, когда оттяжная пружина прижмет педаль сцепления к верхнему упору.

Проверка состоянии механизмов трансмиссии

Состояние коробки передач, раздаточной коробки, карданных валов, главной передачи и дифференциала проверяют в действии и наружным осмотром при проведении ТО-2. Проверку механизмов трансмиссии в действии производят при вывешенных на подъемнике задних колесах автомобиля и работающем двигателе. Переключают последовательно все передачи в коробке передач, проверяют бесшумность и легкость их включения, а также четкое фиксирование каждой передачи во включенном положении. На одной из промежуточных передач при малых оборотах двигателя прослушивают работу коробки передач и главной передачи, а также осматривают вращающиеся карданные валы. Стуки и повышенные шумы в механизмах трансмиссии не допускаются. Не должно быть также заметного биения карданных валов и стуков в сочленениях карданной передачи при резком изменении частоты вращения двигателя.

При наружном осмотре механизмов трансмиссии проверяют надежность затяжки резьбовых соединений коробки передач, раздаточной коробки, главной передачи, фланцев карданных шарниров, кронштейна промежуточной опоры карданных валов. У автомобилей КамАЗ с дистанционным приводом коробки передач дополнительно проверяют герметичность воздухопроводов пневмосистемы управления делителем. Одновременно проверяют наличие подтекания масла из сальниковых уплотнений валов по плоскости разъема и в местах установки крышек коробки передач, раздаточной коробки, главной Передачи. В сальниковых уплотнениях допускаются только следы от натеков масла. Не допускается наличие свежих натеков, вызывающих необходимость долива масла в картеры механизмов трансмиссии.

Проверку и регулировку затяжки подшипников ступиц колес производят при вывешенном подъемником или домкратом переднем колесе. Перед началом проверки под балку передной оси необходимо подставить упор и затормозить автомобиль стояночным тормозом. При правильно отрегулированных подшипниках колесо после толчка рукой должно сделать несколько оборотов. У неподвижного колеса при его покачивании за шину в направлении оси не должно ощущаться заметного люфта. В случае необходимости регулировки удаляют стопорные приспособления гайки крепления подшипников колеса — замочную шайбу, контргайку, шплинт и др. Отвернув на 1/2—3/4 оборота гайку, проверяют легкость вращения колеса. Если отсутствуют причины, вызывающие сопротивление вращению колеса (например задевание тормозных колодок за барабан, заедание сальников и др.), то, поворачивая колесо, затягивают гайку ключом усилием одной руки. Затянутое таким образом колесо после толчка рукой должно сразу же останавливаться. Затем гайку отпускают на 1/3 оборота (две прорези для шплинта) и проверяют легкость вращения, как указано выше. Если колесо вращается туго, то гайку отворачивают еще на 1/6 оборота и повторяют проверку. По окончании регулировки гайку стопорят шплинтом или иным стопорным приспособлением. Окончательную проверку правильности регулировки затяжки подшипников производят во время движения автомобиля по степени нагрела ступицы колеса. О тугой затяжке подшипников свидетельствует горячая на ощупь ступица. В этом случае следует отпустить гайку на 1/6 оборота и вновь застопорить. Если при проверке ступица заметно не нагревается, а вывешенное колесо при покачивании в направлении оси имеет заметный люфт, то гайку крепления подшипников “следует затянуть на. 1/6 оборота и застопорить..

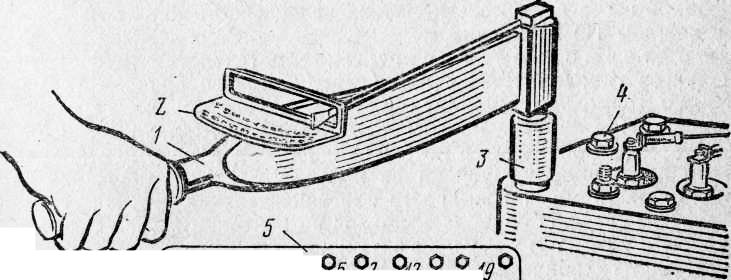

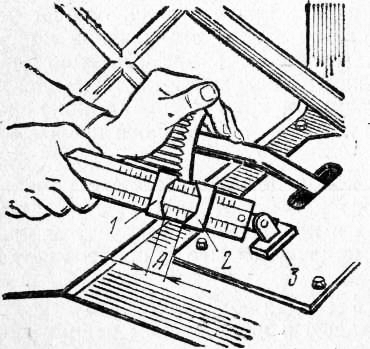

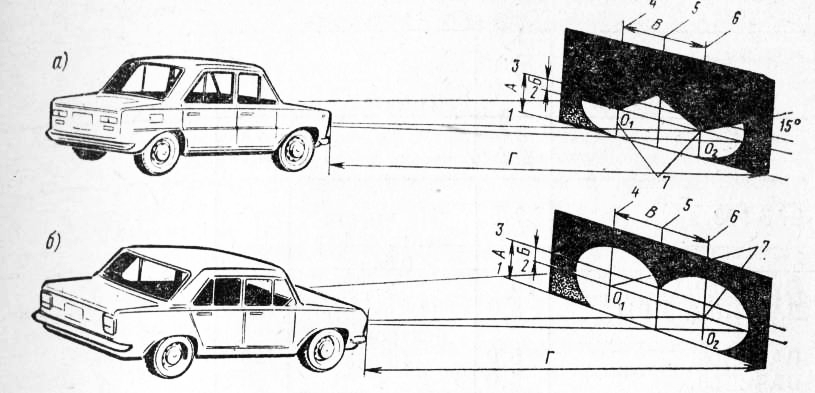

Проверка и регулировка величины схождения передних колес

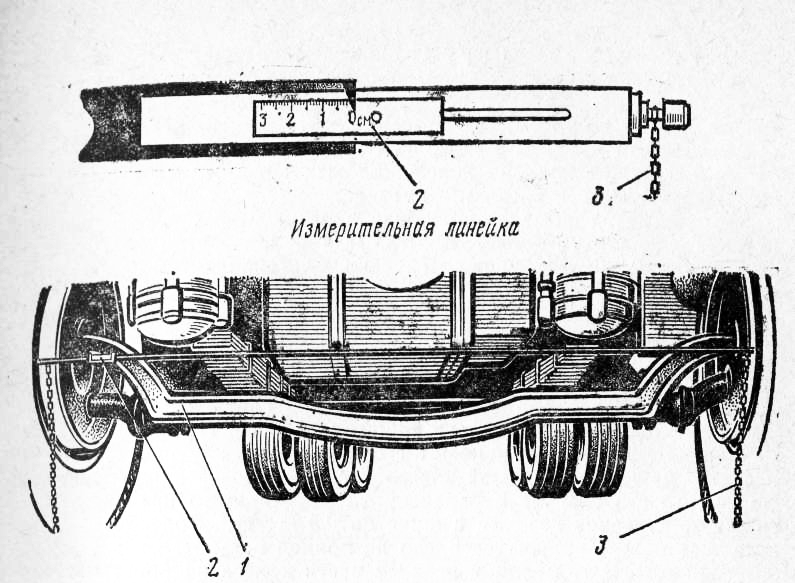

Проверку схождения передних колес автомобиля производят при ТО-2 на специальных диагностических стендах или при помощи раздвижной линейки ЦПКТБ. Перед началом проверки необходимо убедиться в правильности регулировки затяжки подшипников ступиц колес, отсутствии повышенного люфта в сочленениях поперечной рулевой тяги, а также в шкворневых соединениях поворотных цапф.

Автомобиль устанавливают на ровную горизонтальную площадку так, чтобы передние колеса находились в положении движения автомобиля по прямой. Линейку устанавливают в горизонтальном положении между колесами, упирая ее конические штифты в боковины шин на высоте, соответствующей длине отвесов (цепочек). Нижние звенья отвесов линейки должны касаться поверхности площадки. Шкалу линейки устанавливают и закрепляют в положении, при котором движок стоит против нулевой отметки шкалы. Автомобиль перекатывают вперед с таким расчетом, чтобы линейка оказалась сзади передней оси, а отвесы снова касались поверхности площадки. По шкале линейки определяют величину схождения колес и сравнивают ее с рекомендуемой заводом. Значения величин схождения колес автомобилей различных моделей приведены в приложении. При необходимости величину схождения передних колес регулируют изменением длины поперечной рулевой тяги. При увеличении длины поперечной тяги (вывинчиванием ее из наконечников) схождение колес возрастает, а При уменьшении длины — уменьшается. У автомобилей с»зависимой передней подвеской (грузовые автомобили) для регулировки схождения колес отпускают стяжные болты поперечной рулевой тяги и, вращая тягу газовым ключом в нужном направлении, увеличивают или уменьшают схождение передних колес. После закрепления стяжных болтов вновь проверяют схождение колес.

У автомобилей с независимой рычажной подвеской (легковые автомобили) схождение регулируют изменением длины боковых тяг отдельно для каждого из колес. Важным условием при этом является сохранение одинаковой длины обеих боковых тяг. Для этого перед началом регулировки замеряют длину обеих боковых тяг и регулируют схождение колес так, чтобы по окончании регулировки Длина тяг была одинаковой.

Балансировка колес

Нарушение балансировки колес приводит при движении автомобиля На высоких скоростях к появлению значительных центробежных сил, которые создают дополнительные динамические нагрузки на подшипники, нарушают углы установки колес, увеличивают износ шин.

Статическая неуравновешенность (статический дисбаланс) определяется моментом силы тяжести неуравновешенной массы колеса относительно оси вращения. Допустимый статический дисбаланс для колес в сборе автомобилей «Москвич-412» не должен превышать 500 тем, ГАЗ-24 «Волга»— 1000 гсм.

Для уравновешивания колес легковых автомобилей используются балансировочные грузики, имеющие массу от 20 до 80 г. Эти грузики крепятся за закраину обода пластинчатыми пружинами при помощи специального инструмента. Для балансировки колес грузовых автомобилей применяют грузики, устанавливаемые на болты под гайки, весом 325 и 800 г. На одно колесо грузового автомобиля допускается устанавливать не более двух больших или шести малых балансировочных грузов в различном сочетании.

Статическую балансировку колес можно производить на ступице переднего колеса. Для этого ослабляют затяжку подшипников ступицы на две —три прорези регулировочной гайки и отпускают тормозные колодки до свободного вращения колеса. Поворачивая колесо, периодически останавливают его в различных положениях. Если в любом из этих положений колесо после остановки продолжает вращаться, то его следует отбалансировать. Для этого предварительно снижают давление воздуха в шине на 0,5 кгс/см2. Толчком руки заставляют колесо вращаться влево до полной остановки и в этом положении отмечают мелом в верхней части колеса на борту покрышки линию, перпендикулярную плоскости опоры и проходящую через ось вращения. Такую же операцию проводят при правом вращении колеса и делают вторую отметку. Разделив пополам расстояние между найденными отметками, определяют самое легкое место у колеса. Устанавливают на закраину диска с каждой стороны средней отметки по одному балансировочному грузу массой 20 г каждый и снова проверяют уравновешенность колеса при его вращении. Если при остановке колеса грузы займут крайнее верхнее положение, то их следует заменить на более тяжелые (по 30 г каждый). Подобрав по весу грузы, их раздвигают на одинаковые расстояния от средней отметки до тех пор, пока колесо будет сохранять состояние статического равновесия в любом положении. По окончании балансировки грузы при помощи молотка плотно насаживают на закраину обода и поднимают давление воздуха в шине до номинального.

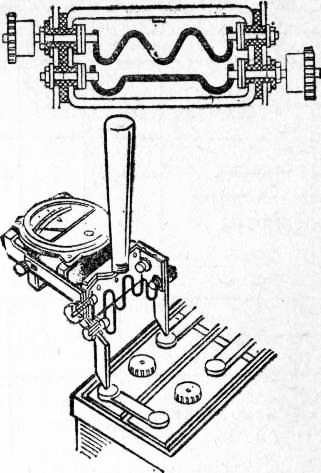

Динамическая неуравновешенность (динамический дисбаланс) проявляет себя только при вращении колеса и является следствием неравномерного распределения массы колеса относительно его вертикальной плоскости симметрии. Для определения динамической неуравновешенности колеса в АТП применяют специальные стационарные и передвижные балансировочные станки, которые позволяют производить также и статическую балансировку.

Проверка рулевого управления

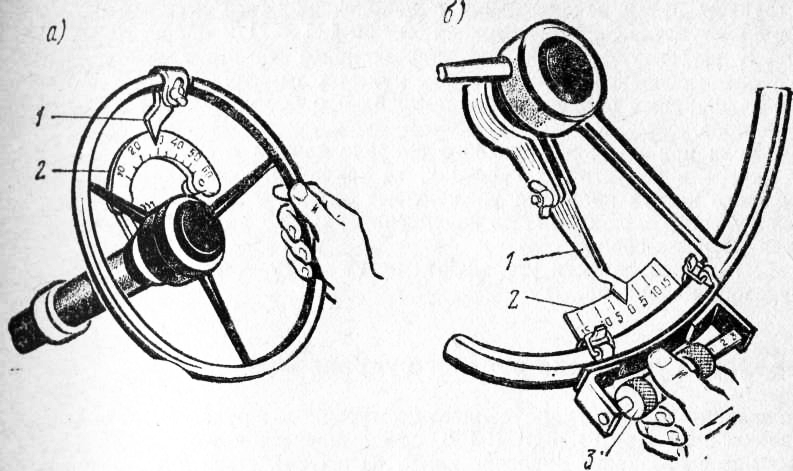

Проверка величины люфта рулевого колеса производится при ТО-1. Повышенный люфт рулевого колеса может быть вызван увеличенными зазорами в соединениях рулевого привода или в сопряжениях деталей рулевого механизма. Для определения величины люфта рулевого колеса применяют люфтомер, который устанавливают на рулевую колонку под рулевым колесом. Передние колеса автомобиля устанавливают в положение, соответствующее прямолинейному движению автомобиля. Затем повертывают рулевое колесо с небольшим усилием влево, полностью выбирая имеющийся в рулевом управлении люфт. В этом положении рулевого колеса на его обод или спицу ставят указатель люфтомера (стрелку) и направляют его на нулевую отметку шкалы. После этого поворачивают рулевое колесо вправо, пока не будет выбран люфт. Закрепленный на рулевом колесе указатель покажет по шкале люфтомера величину люфта рулевого колеса в градусах.

При использовании люфтомера с динамометром его закрепляют на ободе рулевого колеса, а указатель на рулевой колонке. Рукояткой динамометра поворачивают рулевое колесо с усилием 1 кг влево и вправо, определяя по шкале перемещение указателя из одного крайнего положения в другое. Это перемещение соответствует величине люфта рулевого колеса в градусах. У автомобилей, в конструкцию рулевого механизма которых встроен гидроусилитель (например, КамАЗ, ЗИЛ-130 и их модификации), проверку люфта рулевого управления производят только при работающем на малых оборотах холостого хода двигателе. Выявление причин повышенного люфта рулевого колеса следует начинать с осмотра рулевого привода (для этой цели требуется участие двух человек). При резком повороте рулевого колеса вправо и влево от исходного положения осматривают все соединения рулевого привода. Возможными причинами повышенного люфта могут быть увеличенные зазоры в сочленениях рулевых тяг, ослабление соединений поворотных рычагов с Цапфами, рулевой сошки на ее валу. Повышенный люфт в шарнирах продольной рулевой тяги на большинстве моделей автомобилей устраняют путем завертывания в наконечник тяги регулировочной пробки до отказа и отвертывания ее на 1/4 — 1/2 оборота. Затем пробку шплинтуют. Появление значительного люфта в саморегулирующихся сочленениях поперечных рулевых тяг свидетельствует об износе шаровых пальцев и вкладышей и о необходимости замены шарниров.

Если при проверке рулевого привода зазоры в его соединениях окажутся в допустимых пределах, то причиной повышенного люфта рулевого колеса являются увеличенные зазоры в сопряжениях деталей рулевого механизма— в зацеплении рабочей пары, подшипниках червяка, вала сошки.

Эти неисправности устраняют путем регулировок или ремонта рулевого механизма.

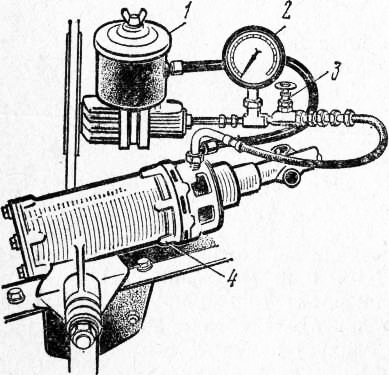

Проверка усилителя рулевого управления

Исправная работа гидроусилителя, встроенного в рулевое управление автомобилей КамАЗ и ЗИЛ-130, обеспечивается в том случае, если его насос развивает давление около 65 кгс/см2. Давление, развиваемое насосом, проверяют при помощи манометра с вентилем и тройником. Тройник манометра соединяют с насосом и шлангом высокого давления усилителя рулевого управления. Перед проверкой гидроусилителя доливают масло в бачок насоса до имеющейся внутри его отметки. При проверке двигатель автомобиля должен работать на малых оборотах холостого хода. Открыв вентиль, поворачивают колеса автомобиля в крайнее правое или левое положение до упора. При этом давление, развиваемое насосом, должно быть не менее 60 кгс/см2. Если давление не достигает указанной величины, медленно завертывают вентиль, наблюдая по манометру за увеличением давления, которое должно повыситься до 65 кгс/см2. Если завертывание вентиля не вызывает увеличения давления, создаваемого насосом, то это свидетельствует об его неисправности. Испытание гидроусилителя при закрытом вентиле и повернутых до упора колесах автомобиля не следует продолжать более 15 секунд во избежание перегрева масла. Неисправный насос снимают с автомобиля и направляют в ремонт. У отремонтированного насоса проверяют вращение вала, которое должно быть свободным. После этого устанавливают насос на двигатель, заполняют бачок маслом, соединяют его с гидроусилителем и, подключив к нему тройник с манометром, вновь проверяют давление масла.

Проверка и регулировка тормозов

Контроль тормозных качеств автомобиля.

В соответствии с требованиями безопасности движения тормозная система должна обеспечивать безотказную остановку автомобиля, одновременность начала торможения всех колес и эффективность торможения, предусмотренную установленными нормами. Показателем эффективности торможения автомобиля является тормозной путь, т. е. расстояние, проходимое автомобилем от начала торможения до полной остановки, а также максимальное замедление.

Контроль тормозных качеств автомобиля производят на специальных диагностических стендах при ТО-1 или испытанием на дороге. При проверке тормозов автомобиля на диагностическом стенде определяют эффективность их действия, величину тормозных сил и время срабатывания тормозов. Испытывая автомобиль на дороге, проверяют тормозной путь.

Проверка состояния тормозной системы

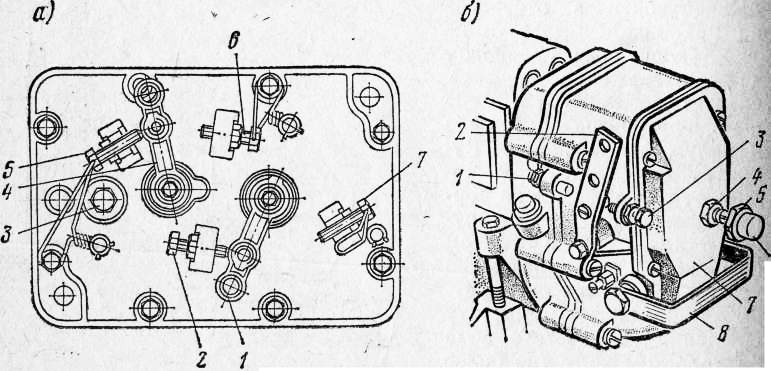

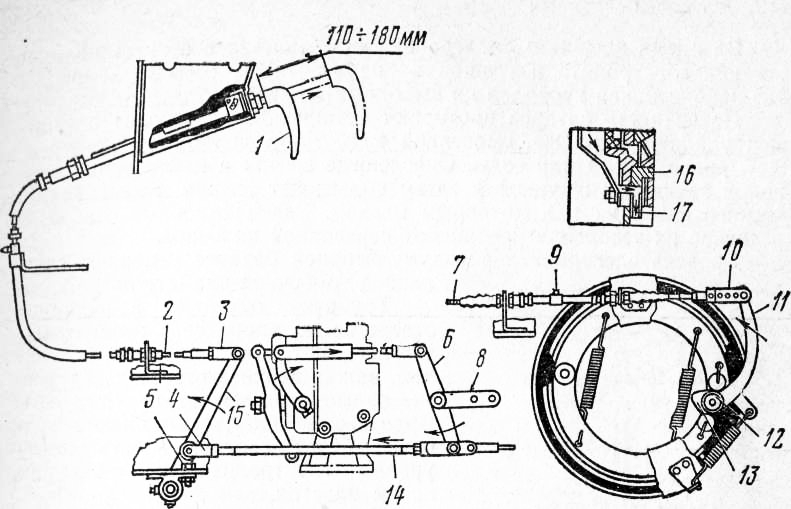

При ТО-1 проверяют герметичность трубопроводов и приборов тормозной системы, величину свободного и рабочего хода педали тормоза. У автомобилей с пневматическим приводом тормозов проверяют состояние и работу компрессора, шплинтовку пальцев штоков тормозных камер, исправность тормозного крана. У автомобилей с гидравлическим приводом тормозов проверяют уровень жидкости в главном тормозном цилиндре, герметичность системы привода рабочего тормоза. В системе привода стояночного тормоза проверяют крепление кронштейнов, стопоров осей, регулировочных болтов колодок.

При выполнении ТО-2 дополнительно к работам, проводимым при ТО-1, снимают ступицы с тормозными барабанами, проверяют состояние накладок тормозных колодок, стяжных пружин колесных тормозных цилиндров, а после сборки проверяют и регулируют зазоры между тормозными колодками и барабанами колес.

У автомобилей с гидравлическим приводом тормозов проверяют действие гидровакуумного или пневматического усилителя, крепление главного тормозного цилиндра и в случае попадания воздуха в систему привода удаляют воздух из системы.

У автомобилей с пневматическим приводом тормозов проверяют привод тормозного крана, действие предохранительного клапана, крепление воздушных баллонов, тормозных камер, опор разжимных кулаков. У автомобилей, оборудованных тормозом-замедлителем, проверяют состояние и крепление его привода, легкость хода тяги и открывания заслонки.

Проверка и регулировка свободного хода педали тормоза

Проверку величины свободного хода педали рабочего тормоза производят при помощи линейки так же, как величины свободного хода педали сцепления. Способ регулировки свободного хода педали тормоза зависит от типа тормозного привода. При гидравлическом приводе его регулируют изменением длины штока толкателя поршня главного тормозного цилиндра. В результате регулировки длина штока должна быть такой, чтобы зазор «а» между толкателем и поршнем главного тормозного цилиндра составлял 1,5—2,5 мм. Зазор необходим для гарантированного возврата поршня в исходное положение при полностью отпущенной педали тормоза. Для регулировки отпускают контргайку и вращают шток в ту или иную сторону до получения указанного зазора. Застопорив контргайку, проверяют величину свободного хода педали тормоза.

В системе с пневматическим приводом тормозов свободный ход педали регулируют изменением длины тяги, соединяющей педаль с рычагом тормозного крана.

Для этого, отсоединив регулировочную вилку от промежуточного рычага, отпускают контргайку и вращают вилку, навернутую на резьбовом конце тяги. Для уменьшения величины свободного хода педали длину тяги сокращают, навертывая на нее наконечник, а для увеличения свободного хода педали наконечник отвертывают. У автомобилей КрАЗ свободный ход педали тормоза регулируют посредством упорного регулировочного болта, установленного в кронштейне педали.

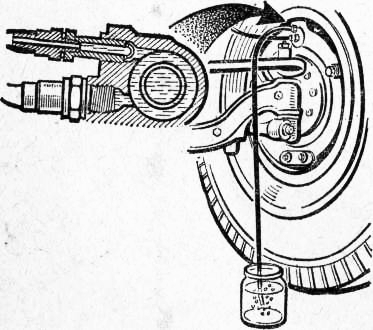

Удаление воздуха из системы гидравлического привода тормозов

При попадании воздуха в гидравлический привод снижается эффективность действия тормозов и увеличивается более чем вдвое рабочий ход педали тормоза. Удаление воздуха из системы гидравлического привода тормозов производится аналогично этой операции с гидравлическим приводом выключения сцепления:

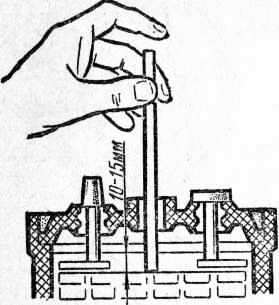

— заполняют резервуар главного тормозного цилиндра жидкостью до уровня 10—15 мм ниже верхней кромки заливной горловины;

— сняв резиновый колпачок с перепускного клапана колесного тормозного цилиндра правого заднего колеса, надевают на носок колпака резиновый шланг, открытый конец которого опускают в сосуд с чистой тормозной жидкостью;

— отвернув на 1/2—3/4 оборота клапан выпуска воздуха, один человек несколько раз быстро нажимает до упора и плавно отпускает педаль тормоза, а другой — наблюдает за истечением жидкости в сосуде;

— после окончания выхода пузырьков воздуха из шланга прокачку заканчивают и при нажатой до упора педали затягивают перепускной клапан, снимают с его носка шланг и ставят на место резиновый колпачок.

Во время прокачки гидравлического привода необходимо следить за уровнем жидкости в бачке главного тормозного цилиндра и через каждые 4—5 нажатий на педаль доливать жидкость.

В указанном порядке прокачивают правый задний, левый задний, правый передний и левый передний тормозные цилиндры.

У автомобилей, имеющих гидровакуумный усилитель тормозов, удаление воздуха из системы начинают с цилиндра усилителя, а затем прокачивают колесные цилиндры.

Обслуживание пневматического привода тормозов

Обслуживание пневматического привода тормозов включает проверку его герметичности, слив конденсата из воздушных баллонов, проверку работы компрессора.

У автомобиля КамАЗ давление воздуха в воздушных баллонах не должно уменьшаться более чем на 0,15 кгс/см2 за 15 мин при свободном положении органов управления тормозного привода и на 0,3 кгс/см2 после включения органов управления. Герметичность пневмопривода следует проверять при номинальном давлении, включенных потребителях сжатого воздуха и неработающем двигателе. У автомобилей КамАЗ при температуре воздуха ниже +5 °С предохранитель от замерзания должен быть заправлен этиловым спиртом и включен в работу (рукоятка должна находиться в верхнем положении). Ежедневно следует контролировать уровень спирта с помощью щупа.

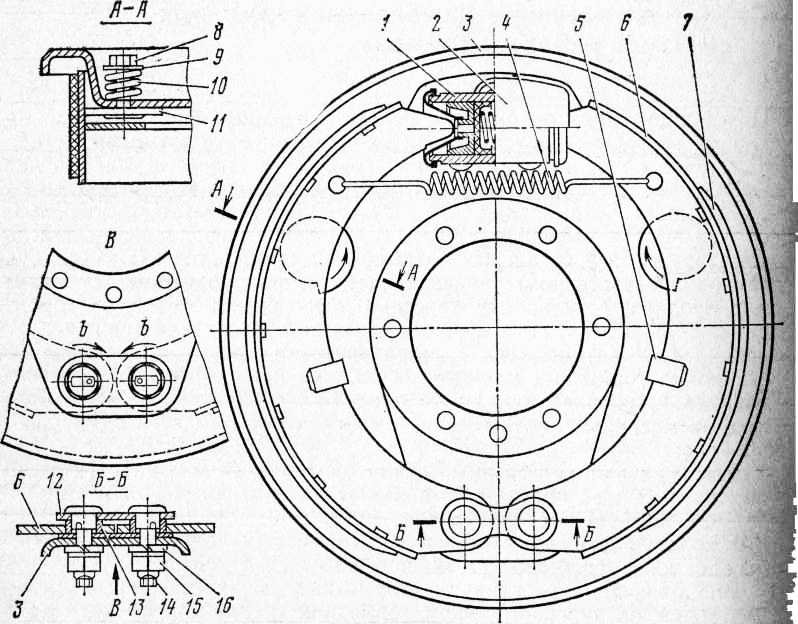

Проверка и регулировка колесных тормозных механизмов рабочего тормоза

При эксплуатации автомобиля вследствие износа фрикционных накладок возрастают зазоры между колодками и тормозными барабанами. Это приводит к ухудшению тормозных качеств автомобиля. Сохранение постоянных зазоров между колодками и тормозными барабанами на автомобилях ЗАЗ-968А «Запорожец», «Москвич-408», «Москвич-412», «Москвич-2140», ГАЗ-24 «Волга» поддерживается автоматически, а у остальных автомобилей достигается путем эксплуатационной (частичной) регулировки колесных тормозных механизмов. Полную регулировку колесных тормозных механизмов производят только в случае замены тормозных колодок или фрикционных накладок. У автомобилей с гидравлическим приводом тормозов регулировка тормозных механизмов должна предшествовать удалению воздуха (прокачке) тормозного привода.

Регулировку колесных тормозных механизмов для всех автомобилей производят в одинаковом порядке:

— вывешивают колесо автомобиля при помощи домкрата (у легковых автомобилей после этого снимают декоративный колпак);

— при помощи регулировочного приспособления подводят тормозные колодки до соприкосновения с тормозным барабаном, а затем отводят их до свободного вращения колеса;

— по окончании регулировки тормозных механизмов всех колес проверяют на диагностическом тормозном стенде или на ходу автомобиля эффективность действия тормозов.

Оба колеса одной оси должны затормаживаться одновременно. У легковых автомобилей колеса передней оси должны тормозиться одновременно с колесами задней оси. У грузовых автомобилей без нагрузки первыми должны затормаживаться колеса задней оси. В случае неравномерного торможения колес одной оси несколько отводят колодки от тормозного барабана того колеса, которое затормаживается раньше.

Приемы регулировки зазоров между колодками и барабанами в зависимости от конструктивных особенностей колесных тормозных механизмов различных автомобилей приведены ниже. У автомобилей Горьковского, Ульяновского и Волжского заводов (ГАЗ-52-04, ГАЭ-53А, ГАЗ-66, ГАЗ-21 «Волга», УАЗ-450 и его модификации, ВАЗ-2101 «Жигули» регулировку зазоров между колодками и тормозными барабанами производят при помощи эксцентриков И (рис. 39) в следующем порядке:

— поворачивая колесо по направлению движения автомобиля вперед, вращают ключом болт регулировочного эксцентрика 8 в том же направлении до полного затормаживания колеса;

— медленно отворачивают болт эксцентрика 8 до свободного вращения колеса без задевания колодок за барабан;