Строй-Техника.ру

Строительные машины и оборудование, справочник

Термическая обработка стали проводится с целью улучшения механических свойств — прочности, пластичности, ударной вязкости, упругости, а также улучшения обрабатываемости деталей, снятия внутренних напряжений и стабилизации размеров.

Процесс термической обработки вкгючает три последовательные операции: нагрев металла с определенной скоростью до необходимой температуры, выдержку при этой температуре в течение некоторого времени, охлаждение с заданной скоростью.

Основными видами термической обработки являются: Отжит; первого и второго рода, вакалка, отпуск и термомеханкческая обработка.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

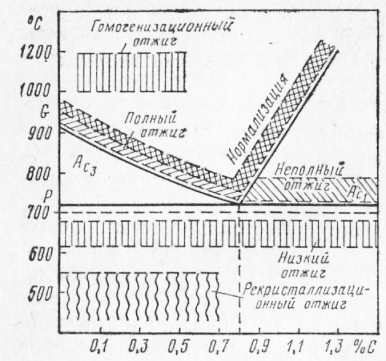

Отжиг первого рода — термическая обработка, не вызывающая структурных превращений или не оказывающая решающего влияния на структуру металла. Разновидностями отжига перевого рода является гомогенизационный, рекрцсталлцаационныйи низкий.

Гомогенизационный отжиг применяется для выравнивания химического состава зерен твердого раствора, уменьшения ликвации и устранения дендритной неоднородности. Процесс отжига протекает при нагреве до 1100—1200 °С, выдержке при этой температуре в течение 10—15 ч и медленном охлаждении.

Рекристаллизационный отжиг служит для улучшения стали, деформированной в холодном состоянии (наклеп после штамповки, холодной прокатки). Для этого сталь нагревают до 450—500 °С, в результате деформированные зерна изменяют свою структуру, большая часть внутренних напряжений снимается, а механические свойства стали изменяются незначительно.

Низкий отжиг служит также для снятия внутренних напряжений и проводится при нагреве стали до 350—600 °С. Это необходимо делать после технологических операций: отливки, обработки резанием, сварки и т. д.

Различают следующие разновидности отжига второго рода: полный, неполный, нормализационный (нормализация).

Полный отжиг применяется для доэвтэктоидных сталей с целью создания мелкозернистости, повышения пластичности и снятия внутренних напряжений. Он включает нагрев на 20—30 °С выше критической точки АСз, выдержку при этой температуре и последующее медленное охлаждение с печью. При полном отжиге из мелкозернистого аустенита образуется ферритно-перлитная структура стали.

Неполный отжиг проводится для заэвтэктоидных сталей с целью превращения пластинчатого перлита в структуру зернистого перлита, что положительно влияет на обрабатываемость деталей. Условия проведения отжига: нагрев до температур на 30—40 °С выше точки Ас^ выдержка и медленное охлаждение сначала с печью, а потом на воздухе.

Нормализация — процесс нагрева стали до температуры выше критической точки А , выдержка и охлаждение на воздухе. Нормализация проводится с той же целью, что и полный отжиг. Однако по сравнению с ним эта операция имеет ряд преимуществ: большая скорость охлаждения, возможность применения для всех сталей, улучшение ферритно-цементитной структуры и свойств. В связи с указанными преимуществами нормализация получила широкое применение вместо полного и неполного отжига.

Закалка стали служит для повышения ее прочности и твердости.

Во время закалки при нагреве происходят структурные превращения и образуются зерна аустенита. При быстром охлаждении аустенит распадается и образуется твердая структура — мартенсит.

В зависимости от характера охлаждения, формы деталей, подвергаемых закалке, а также содержания углерода в стали применяют следующие разновидности закалки: закалка в одной среде, в двух средах, ступенчатая закалка, изотермическая закалка, закалка с самоотпуском, поверхностная закалка.

Закалка в одной среде широко применяется для деталей простой формы и состоит в том, что после нагрева деталей до температуры закалки и небольшой выдержки их помещают в охлаждающую среду (воду) и оставляют до полного охлаждения.

Недостатком этого вида закалки является возникновение больших внутренних напряжений, которые могут вызвать образование трещин в деталях сложной формы. Поэтому примененпе закалки в одной среде допустимо для простых деталей из доэвтэктоидных сталей.

Закалка в двух средах применяется для инструментов йз высокоуглеродистых сталей. Она заключается в том, что нагретое изделие после небольшой выдержки сначала быстро охлаждают в воде до температуры 300—400 °С, а затем охлаждение проводят в масле. Это способствует снижению внутренних напряжений при мартенситном превращении.

Ступенчатая закалка выполняется путем быстрого охлаждения детали в расплавленной соли, температура которой несколько выше температуры начала образования мартенсита. После выдержки при данной температуре, обеспечивающей выравнивание температур по всему сечению детали, ее вынимают из соляной ванны и охлаждают на воздухе.

Этот способ закалки применим только для мелких деталей, так как для крупных деталей горячая среда не может обеспечить большую скорость закалки и твердость их получается пониженной.

Изотермическая закалка производится так же, как и ступенчатая, но с более длительной выдержкой при температуре соляной ванны. В результате сталь приобретает структуру бейнита с сохранением необходимой пластичности. Изотермическая закалка широко применяется для деталей, склонных к короблению и образованию трещин.

Закалка с самоотпуском применяется для ударного инструмента (зубила, кувалды и т. д.). Сущность ее состоит в том, что деталь выдерживают в охлаждающей среде не до конца закалки, а извлекают раньше с целью сохранения тепла в сердцевине или на нерабочей части. За счет этого получается отпуск и твердость по поверхности детали распределяется неранномерно, возрастая к рабочей части. Температура отпуска определяется в процессе закалки по цветам побежалости, которые появляются на поверхности детали.

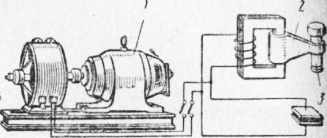

Поверхностная закалка производится при нагреве токами высокой частоты. Впервые этот метод был предложен профессором В. П. Вологдиным для закалки автомобильных деталей.

Сущность метода состоит в том, что деталь помещают в пндуктор, через который проходит ток высокой частоты от генератора. При этом вокруг индуктора возникает переменное магнитное поле, возбуждающее по закону электромагнитной индукции вихревые токи в детали, которые и нагревают ее поверхностный слой до температуры закалки. Изменяя частоту тока в идукторе, можно менять глубину нагрева и соответственно толщину закаленного слоя. По окончании нагрева деталь охлаждают водой. Весь процесс закалки занимает несколько секунд и поэтому является очень производительным.

Поверхностную закалку при нагреве токами высокой частоты проводят различными способами с использованием электромашинных и ламповых генераторов.

Отпуск стали представляет собой заключительную операцию термической обработки после закалки. Отпуск выполняют для стабилизации структуры стали, снижения внутренних напряжений, уменьшения хрупкости закаленной стали, повышения ее вязкости и некоторого снижения твердости.

При отпуске сталь нагревают ниже температуры критической точки ACl, выдерживают при этой температуре необходимое время и затем охлаждают. По температурам нагрева различают отпуск низкий, средний и высокий.

Низкий отпуск производится при температурах до 250 °С для инструментальных сталей, а также для деталей, прошедших поверхностную закалку. Такой отпуск снимает внутренние напряжения, не влияя на механические свойства сталей.

Средний отпуск осуществляется при нагреве деталей до 450 °С. Применяется при термической обработке пружин, рессор, штампов и ударного инструмента. При среднем отпуске повышается предел прочности и упругость.

Высокий отпуск проводят в интервале температур 500—600 °С. При этих температурах в стали образуется структура сорбита, которая обеспечивает наилучшие соотношения прочности и вязкости для качественных конструкционных сталей. Такой отпуск применяется для термической обработки шатунов, шатунных болтов, крестовин, карданов и т. д.

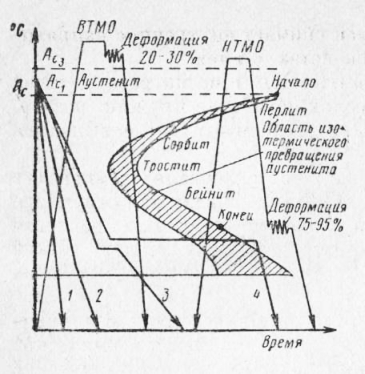

Термомеханическая обработка стали представляет процесс улучшения стали, связанный с ее пластической деформацией и термической обработкой. Различают два основных способа термомеханической обработки — высокотемпературную механическую обработку ВТМО и низкотемпературную НТМО.

Механические свойства сталей, подвергнутых термомеханической обработке, получаются более высокими. Это объясняется тем, что в обоих случаях аустенит в результате деформации претерпевает изменения, которые передаются мартенситу при закалке, а затем выполняется отпуск на заданную прочность.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Термическая обработка стали"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы