Строй-Техника.ру

Строительные машины и оборудование, справочник

Особенностями ремонта приборов системы питания дизелей являются жесткие требования на допуски размеров и шероховатость обработки деталей, сборочные зазоры, точность регулировки. Так, допуски на овальность и конусообразность плунжера и гильзы насосов высокого давления составляют 0,2—0,6 мкм, высота микронеровностей и сборочные зазоры в сопряжениях 1,5—2 мкм. После ремонта узлы и приборы системы питания должны обеспечивать подачу топлива во все цилиндры строго заданными порциями под определенным давлением и с соблюдением всех установленных параметров на различных скоростных режимах работы двигателя.

Поступающие в ремонт топливные насосы высокого давления (ТНВД) могут иметь следующие неисправности: трещины и обломы на корпусе, износ подшипников, тяг, кулачкового вала, плунжеров и гильз, клапанов, толкателей, реек, рычагов и других деталей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

После разборки все детали, кроме прецизионных пар, моются в ванночках с Дизельным топливом. Каналы деталей прочищаются щетинными ершиками. Прецизионные детали насоса и форсунок (нагнетательный клапан, плунжер и втулка, корпус распылителя с иглой) промываются отдельно. Удаление нагара с деталей производится механическим способом (деревянными и латунными скребками, развертками и стальными иглами), погружением в керосин или скипидар, мойкой в растворах синтетических поверхностно-актив-ных веществ.

Промытые детали и сборочные единицы подвергаются дефектации. При этом детали плунжерной пары и нагнетательного клапана ТНВД не должны обезличиваться, а поступать на контроль, испытание и сборку в комплекте. К испытанию плунжерной пары предъявляются следующие технические требования:

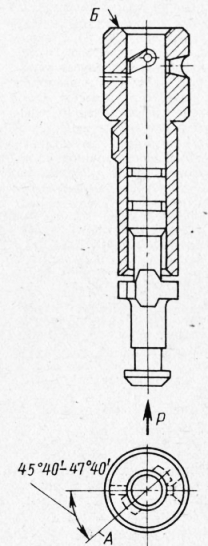

после тщательной промывки деталей пары и смазки- их чистым дизельным топливом плунжер, выдвинутый на 20—25 мм, в вертикальном положении должен плавно опускаться во втулке под действием собственной массы на всей длине хода при различных углах поворота плунжера во втулке. Местные сопротивления и прихватывания при перемещении плунжера во втулке не допускаются; плунжерная пара должна быть испытана на плотность при температуре не менее 18° С смесью дизельного топлива с веретенным или авиационным маслом. Отверстие втулки плунжера со стороны торцовой поверхности Б должно быть герметически закрыто. Нагрузка на плунжер производится силой Р, соответствующей давлению смеси (200 + 5) кгс/см2. Угол между осью А выступов плунжера и осью отверстий втулки плунжера должен быть 45°40‘—47°40’. Полное поднятие плунжера до момента отсечки под действием силы Р должно происходить в течение не менее 10 с. Плунжерная пара со временем поднятия плунжера до момента отсечки свыше 40 с должна быть смочена профильтрованным дизельным топливом, установлена на стол торцом Б на лист чистой бумаги или. картона и выдержана в таком положении 5 мин, после чего при поднятии пары за хвостовик плунжера втулка должна сползать с плунжера под действием собственного веса.

Герметичность плунжера и-втулки можно проверить от руки, для чего смазанный в дизельном топливе плунжер вставляют во втулку и плотно зажимают пальцем ее отверстие. Если после этого вытянуть плунжер, а затем отпустить его, то он должен втягиваться обратно на весь ход.

Восстановление изношенных плунжеров производится хромированием. Толщина хромовых покрытий 25—30 мкм. После хромирования плунжеры подвергаются предварительной и окончательной доводке сначала на станках, а затем чугунными притирами.

Основные дефекты деталей нагнетательного и перепускного клапанов (мелкие риски, царапины и следы коррозии), устраняются притиркой пастой ГОИ на чугунных плитах. Конусные поверхности клапана и седла притираются в пар. Притирка не должна изменять геометрии поверхностей. Так, .неперпендикулярность торцовой поверхности нагнетательного клапана насоса ЯМЭ-236 относительно оси отверстия допускается не более 0,025 мм на диаметре 20 мм. Овальность и конусообразность направляющего отверстия — 0,5—1 мкм.

К испытанию нагнетательного клапана предъявляются следующие технические требования:

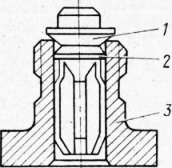

— клапан (рис. 70), смазанный чистым дизельным топливом, должен свободно садиться на уплотняющий конус I под действием собственного веса с любого положения по высоте и углу поворота относительно седла 3. Местные сопротивления и прихватывания при перемещении клапана в седле не допускаются;

— плотность клапана по конусу должна проверяться воздухом, прижимающим клапан к седлу, под давлением 5—6 кгс/см2. Проверять следует в трех положениях клапана относительно корпуса, поворачивая клапан примерно на 120°. В каждом положении следует выдерживать под давлением не менее 15 с; пропуск воздуха не допускается. Проход воздуха определяется по выделению воздушных пузырьков при погружении клапана в дизельное топливо;

— плотность клапана по разгрузочному пояску 2 проверяется замером расхода воздуха по ротаметру, настроенному по двум эталонным парам, имеющим диаметральный зазор по разгрузочному пояску 0,002 и 0,010 мм. Плотность проверяемой пары по ротаметру должна соответствовать плотности эталонных пар. Подъем клапана при проверке пары на ротаметре должен быть установлен (1,3 + 0,01) мм.

Технические требования, предъявляемые, к испытанию перепускного клапана: пружина клапана должна быть отрегулирована на давление открытия клапана 0,6—0,8 кгс/см2. Регулировка производится седлом клапана. После регулировки седло клапана должно быть зачеканено.

Корпус насоса не подлежит восстановлению при износе отверстий под втулку плунжера, седло нагнетательного клапана, под опору кулачкового вала, при повреждении резьбы под штуцера.

Трещины и отколы в корпусе заделываются эпоксидными пастами. Изношенные отверстия под крышку подшипника и корпус регулятора восстанавливают постановкой втулок с последующим их растачиванием. Втулки рейки при износе заменяются. Направляющие толкателей развертывают под ремонтный размер. Для соблюдения соосности толкателя и плунжера в качестве базы для развертывания принимают отверстие под втулку плунжера. Поврежденные резьбовые отверстия в корпусе восстанавливают постановкой ввертышей из латуни.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Топливная аппаратура дизелей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы