Строй-Техника.ру

Строительные машины и оборудование, справочник

Тормозная система автобуса состоит из рабочих тормозов, тормоза стоянки и их приводов.

Рабочие тормоза имеют ножной гидравлический привод, раздельный для передних и задних колес.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Предварительная проверка износа шарнира.

Передние и задние тормоза имеют специальные устройств ва, автоматически поддерживающие необходимый зазор между тормозными барабанами и колодками, независимо от их износа. Эти устройства состоят из упорных разрезных колец, запрессованных в колесные цилиндры; прорезь кольца расположена в вертикальной плоскости, со стороны перепускного клапана, используемого для прокачки

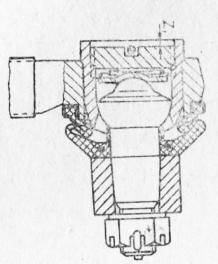

Рис. 2. Передний тормоз

1— трубка; 2 — перепускной клапан; 3 — колесный цилиндр; 4 — колодка с накладкой; 5 — упорное разрезное кольцо; 6 — поршень; 7 — стяжная пружина; 8 — эксцентрик опорного пальца; 9 — опорный палец.

Упорное кольцо имеет замковое отверстие, в которое вставляется поршень. Его положение фиксируется после поворота на 90 °С концом колодки, входящим в прорезь. Поршень должен вмещаться в упорном кольце в пределах 1,9—2,1 мм.

При каждом торможении колодки передвигаются за счет перемещения поршней в пределах их свободного хода в замке упорного кольца. В случае износа колодок и барабана зазор между ними увеличивается, и при торможении упорные кольца передвигаются от усилия тормозной жидкости, действующей на поршень.

При замене изношенных накладок или колодок поршень вместе с упорным кольцом необходимо сдвинуть вглубь цилиндра для свободного надевания барабана на колодки. После сборки нажатием на педаль с усилием более 490 Н (50 кгс) при неработающем двигателе необходимый зазор между колодкой и барабаном установится автоматически.

При промывке тормозной системы или при замене уплот-нительных манжет вынимать упорные кольца не рекомендуется.

Регулировочный эксцентрик служит для установки коло« док в правильное положение после их замены при ремонте.

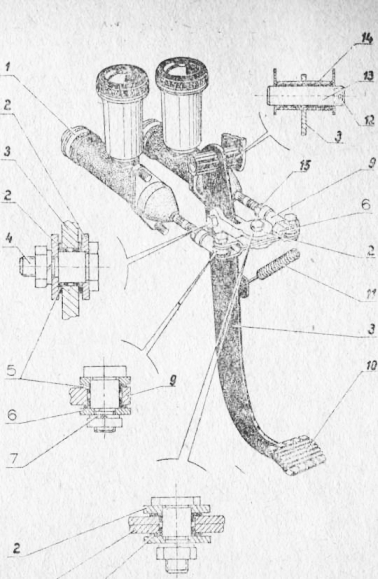

Гидравлический привод рабочих тормозов состоит из пе« дали тормоза, двух главных цилиндров (по одному для каждой оси колес), двух гидровакуумных усилителей, системы соединительных трубок, гибких шлангов и арматуры.

Педаль тормоза подвешена на оси, на которую надета пластмассовая втулка. Ось неподвижно закреплена в кронштейне посредством лыски, входящей в специальное отверстие кронштейна, и шплинта, удерживающего ось от поперечного перемещения.

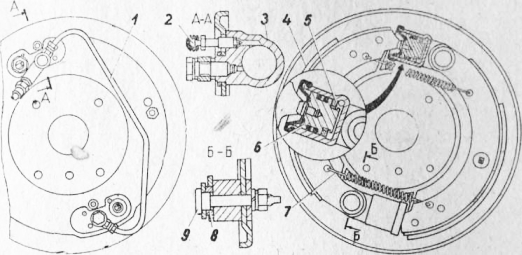

Рис. 3. Задний тормоз

1— эксцентрик опорного пальца; 2 — опорный палец; 3 — регулировочный эксцентрик; 4 — перепускной клапан; 5 — рычав; 6 — нередияя колодка; 7 — защитный кодиак; 8 — уплогнитеяьнне манжежм; 9 — упорное равревиое кольцо; 10 — пружина; 11 — колесный цадгандр; 12 – пружинной стержень;

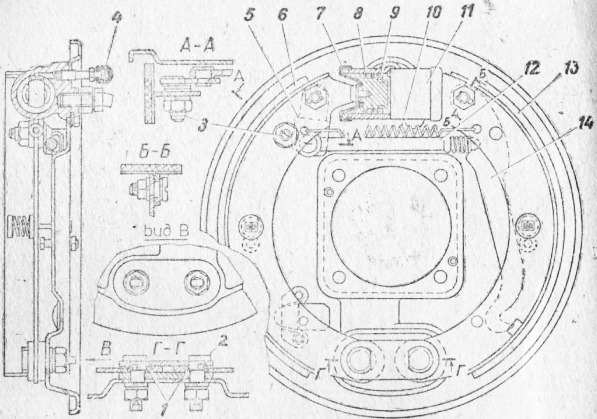

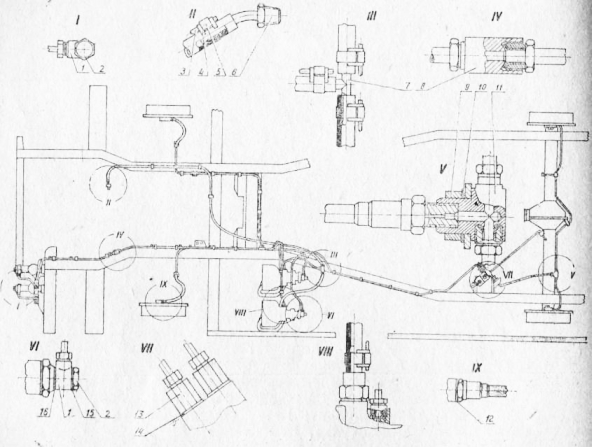

Рис. 4. Привод рабочих тормозов

1 — главный цилиндр тормоза; 2 —- вилка коромысла; 3 — пед«-5Ь тормоза; 4 — ось вилки коромысла; 5 — втулки; 6 — коромысло; 7 — ось вилки толкателя; 8 — ось коромысла; 9 — вилка толкателя; 10 — мкладка педали; 11 — пружина; 12 — шпянит» 13 — ось педалн; 14 — втуии; 18 — гайка.

Педаль связана с толкателями главных цилиндров вилкой 2 через уравновешивающее коромысло. Регулировку длины толкателей производят для установки правильного исходного положения, обеспечивающего полный ход педали в пределах 205 мм. Замер производят по середине резиновой накладки педали по хорде дути ее качания.

Свободный ход педали достигается изменением положу ния пяты относительно упора выключателя заднего фонаре «стоп». Регулируя положение пяты необходимо обеспечить зазор 0,3—1,0 мм между сферическими поверхностями головки толкателя и поршня главного тормозного цилиндра, соответствующий свободному ходу педали 3—8 мм.

Ряд деталей привода рабочих тормозов одинаков с аналогичными деталями привода сцепления. К ним относятся: ось педали, пластмассовые втулки, толкатели, резиновая накладка и крепежные детали.

Конструкция, расположение и крепление трубопроводог тормозной системы представлены на рис. 5.

Рис. 5. Трубопроводы тормозной вистемы

1 — соединительная муфта; 2 — болт; 3 — шплинт; 4 — пряжка; 5 — стяжная лента; В — штуцер; 7 — тройник; 8 — соединительная муфта; 9 — гайка; 10 — шайба; 11 — тройник; 12 — прокладка; 13 — переходник; 14 — прокладка; 15, 16 — шайба.

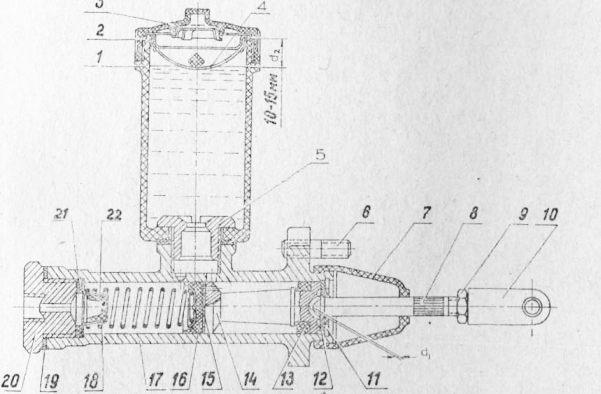

Главные цилиндры тормозов предназначены для создания первичного давления в гидравлическом приводе.

Корпус изготовлен из серого чугуна; внутренний диаметр корпуса равен 22 мм. В полости корпуса помещен поршень, на который надета двухкромочная манжета.

Между манжетой и поршнем помещается стальной пластинчатый кольцевой клапан, предотвращающий продавливание манжеты в отверстие поршня. Упорная шайба фиксируется стопорным кольцом.

В исходное положение после очередного торможения поршень возвращается под действием пружины, которая опирается на фланец двойного клапана, состоящего из обоймы, резиновой конической манжеты, и упорного резинового кольца.

Заполнение каждой из систем раздельного привода тормозов жидкостью производится через бачок, изготовленный из полупрозрачной пластмассы.

Рис. 6. Главный цилиндр тормоза

1 — корпус бачка; 2 — отражатель; 3 — крышка бачка; 4 — сетка; 5 — штуцер бачка; 6 — шпилька; 7 — защитный колпак; 8 — толкатель; 9 – гайка; 10 — вилка толкателя; 11 — стопорное кольцо; 12 — упорная шайба; 13 — наружная манжета; 14 — поршень; 15 — кольцевой клапан; 16 — внутренняя манжета; 17 — корпус; 18 — пружина; 19 — прокладка; 20 — штуцер; 21 — упорное кольцо; 22 — коническая манжета.

Бачок соединен с корпусом главного цилиндра штуцером и закрыт пластмассовой крышкой, имеющей в фобышке два отверстия для сохранения во внутренней полости бачка атмосферного давления. С целью предотвращения подтекания жидкости через эти отверстия во время тряски при движении в крышку запрессован штампованный отражатель. Сетка, помещенная между крышкой и корпусом бачка, служит для фильтрации воздуха, поступающего в бачок через отверстия в крышке, и жидкости при заливке ее в систему, а также выполняет функции успокоителя жидкости.

Корпус главного цилиндра сообщается с бачком посредством двух отверстий. Одно отверстие предназначено для перетекания жидкости из бачка в систему или, наоборот, из системы в бачок в случае расширения или сжатия жидкости.

Второе отверстие служит для поступления жидкости в главный цилиндр при заполнении гидравлического привода и для добавления ее в момент возвращения поршня в исходное положение.

Защитный колпак, надетый на один торец корпуса главного цилиндра, служит для защиты цилиндра от попадания пыли. В другой торец корпуса ввернут штуцер 20 с алюминиевой прокладкой 19. В резьбовое отверстие штуцера ввернута гайка трубки, соединяющей главный цилиндр с гидровакуумным усилителем.

Все детали главных цилиндров тормозов и главного цилиндра сцепления одинаковы между собой.

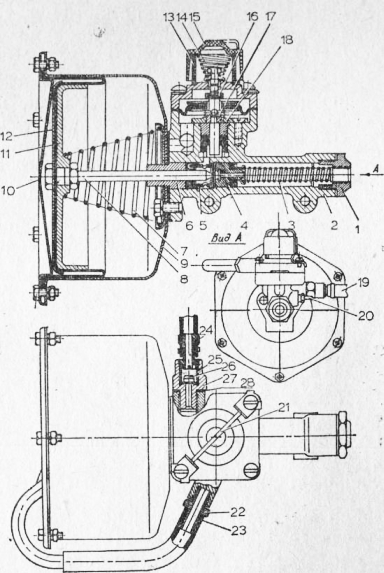

Гидровакуумный усилитель соединен трубопроводом последовательно с главными цилиндрами, тем самым усилитель воздействует на рабочие механизмы каждой на раздельных частей тормозной системы автобуса. Усилитель предназначен для значительного облегчения управления тормозами, так как развиваемое им усилие «уммируетея с усилием, прилагаемым водителем.

Дополнительная энергия, необходимая для работы гидровакуумного усилителя, создается за счет разрежения, возникающего во впускном трубопроводе работающего двигателя. Работа усилителя основана на наличии раэрежения по обе стороны поршня при неработающем механизме и впуске атмосферного воздуха с одной стороны для создания на поршне усилия.

При выходе из строя гидровакуумного усилителя тормозная система будет продолжать работать, но при этом возрастет усилие, которое нужно приложить водителю к педали тормоза для эффективного торможения.

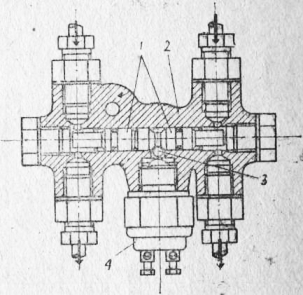

Сигнальное устройство гидропривода тормозов срабатывает под действием разности давлений в контурах, которое возникает при нажатии на педаль тормоза после выхода из Строя одного из контуров раздельного привода.

Поршни сигнализатора перемещаются в сторону меньшего давления, шарик 3 выходит из канавки на поршне и перемещает шарик выключателя, замыкая контакты последнего. При этом на комбинации приборов загорается красным светом контрольная лампа.

После обнаружения и устранения неисправности прокачку тормозов производите как указано ниже.

Рис. 7. Сигнальное устройство.

1 — поршни, 2 — корпус, 3 — шарик, 4 — выключатель контрольной лампы.

Регулятор давления в гидроприводе задних тормозов поршневого типа, с шариковым клапаном повышает эффективность торможения.

Состоит из собственного регулятора давления, нажимного рычага, поворачивающегося на оси. Нагрузочная пружена одни концом крепится к нажимному рычагу с помощью штифта и болта, а другим кондом к заднему мосту автобуса через стойку. Болтом 8 регулируется преднатяг нагрузочной пружины. Величина силы преднатя-’ приложенной в точке А, равна 37,24—39,2 Н (3 8—4 0 кгс)

Заполнение системы гидропровода тормозной жидкостью Производится в следующей последовательности:

1. Отвернуть крышки бачков главных цилиндров и залить Б них жидкости так, чтобы уровень был на 15—20 мм ниже верхней кромки бачков.

2. Снять резиновый защитный колпачок на перепускном клапане нижнего колесного цилиндра правого переднего тормоза и надеть вместо него резиновый шланг. Другой конец шланга опустить в стеклянный сосуд с тормозной жидкостью.

3. Отвернуть на 0,5—0,75 оборота перепускной клапан, после чего нажать несколько раз на педаль тормоза. Нажи’ мать педаль следует быстро, отпускать медленно. При этом жидкость под давлением поршня главного цилиндра будет заполнять систему и вытеснять из нее воздух. Прокачку выполнять до прекращения выделения пузырков из тормозной системы. Во время прокачки необходимо следить за наличием жидкости в бачке главного цилиндра, не допуская обнажения его дна, так как в этом случае в систему вновь попадает воздух.

4. При нажатой тормозной педали плотно завернуть перепускной клапан колесного тормозного цилиндра, снять с него резиновый шланг, поставить на место резиновый защитный колпачок.

5. Поочередно прокачать в описанном выше порядке остальные колесные цилиндры передних тормозов, соблюдая следующую последовательность: верхний цилиндр правого тормоза; нижний цилиндр, верхний цилиндр левого тормоза,

6. Прокачать поочередно правый и левый задние тормоза.

7. Нажать 3—4/ раза на тормозную педаль при работающем двигателе с целью прокачки гидровакуумного усилителя. При этом поршни колесных цилиндров с упорными кольцами выберут необходимый зазор между тормозными ко-лодками и барабанами. Более точно этот зазор установится в дорожных условиях при двух трех торможениях до юза на сухом асфальте при скорости 50 км/ч.

Рис. 8. Гидровакуумный усилитель

1, 22 — штуцеры; 2, 9, 27 — корпуса; 3, 7, 14, 25 — пружины; 4, 11 — поршни; 5, 6 — втулки; 8, 17 — толкатели; 10, 15, 24 — крышки; 12 — Диафрагма; 13 — фильтр; 16, 26 — клапаны; 18 — пластина; 19, 23 — шланги; 20 — трубка; 21 — скоба; 28 — шайба.

Поскольку гидропривод рабочей тормозной системы раздельный, т. е. состоит из двух независимых контуров, то в процессе прокачивания в контурах появляется разность давлений жидкости, действующая на поршень сигнального устройства, и оно срабатывает. При этом включается контрольная лампа 3, помещенная в комбинации приборов.

Для возвращения поршня сигнального устройства в нейтральное положение.

1. Снимите резиновый защитный колпачок, отверните перепускной клапан правого и левого колесного цилиндра передних тормозов, прокаченных в первую очередь, предварительно одев на клапан резиновый шланг и опустив его свободный конец в сосуд с тормозной жидкостью.

2. Плавно нажимайте на педаль тормоза, и в тот момент, когда контрольная лампа выключится, прекратите нажимать на педаль. Заверните перепускной клапан, снимите шланг и установите на место защитный колпачок.

После прокачки системы проверьте и при необходимости долейте тормозную жидкость в главные тормозные цилиндры до уровня на 15—20 мм ниже верхней кромки бачка.

Тормоз стоянки предназначен для торможения автобуса на стоянке или удерживания его на уклоне. Он имеет ручной механический привод и действует на задние колеса. Одновременно тормоз стоянки служит запасным тормозом в случае отказа гидравлического привода рабочих тормозов.

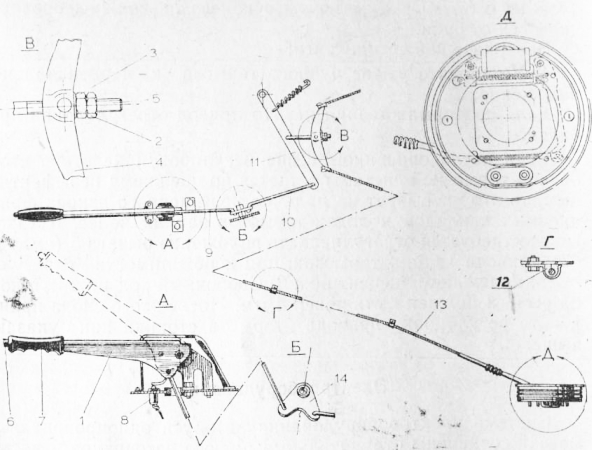

Рис. 9. Привод тормоза стоянки.

1 — рычаг ручной тормоза; 2 — контргайка; 3 — гайка; 4 — уравнитель тросов; 5 — тяга; 6 — кнопка; 7 — рукоятка; 8 — выключатель; 9 — тяга передняя; 10 — тяга задняя; 11 — рычаг уравнителя; 12 — направляющая троса; 13 — трос; 14 — рычаг тяги;

Если ход ручного рычага тормоза стоянки больше нормального или наблюдается ухудшение эффективности действия тормозов вследствие чрезмерного вытягивания тросов или износа фрикционных накладок колодок тормозов задних колес, необходимо произвести регулировку привода.

Регулировку привода тормоза стоянки произведите в следующем порядке:

1. Поднимите задний мост домкратом;

2. Установите рычаг ручного тормоза на первый зуб сектора;

3. Ослабьте контргайку и с помощью гайки переместите уравнитель тросов по тяге таким образом, чтобы у тросов была выбрала вся слабина. Задние тормоза при этом должны быть слегка затянуты и колеса не должны проворачиваться от руки. Заверните контргайку тяги;

4. Установите рычаг ручного тормоза в первоначальное положение;

Если подтормаживания нет, то привод отрегулирован правильно.

Если после описанной выше регулировки действие стояночной тормозной системы остается по-прежнему неэффективным, то это указывает на наличие повышенного износа фрикционных накладок колодок тормозов задних колес. В таком случае требуется отрегулировать положение рычага привода задних тормозов; при необходимости отрегулируйте вращением эксцентрика. Свободный ход нижнего конца рычага должен быть равен 4 мм. После этого снова произведите регулировку привода тормоза стоянки как указано выше.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Тормозная система автобуса «Латвия» РАФ-2203, РАФ-22031"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы