Строй-Техника.ру

Строительные машины и оборудование, справочник

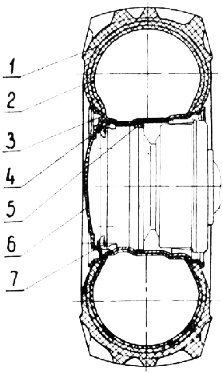

Технология удаления панелей кузова, не подлежащих ремонту, зависит от способа их крепления к корпусу. В цельнометаллических кузовах сварной конструкции панели соединены между собой, как правило, различными видами сварки: контактной, электродуговой или газовой.

Панели, являющиеся частью всего корпуса кузова сварной конструкции, вырубают ручным или пневматическим зубилом, вырезают пилами, ножницами или газовыми резаками.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Поврежденные элементы кузова удаляют вырубкой с использованием зубила вручную или с помощью пневматических резаков с набором специальных насадок.

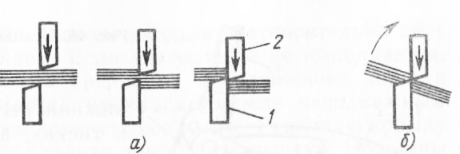

Ручная вырубка зубилом из листового металла представляет собой элементарную операцию. Режущая кромка ручного зубила (рис. 1, а) является прямолинейной и ее затачивают под углом 60°.

Вырубаемые детали укладывают на металлическую массивную незакаленную опору, предназначенную специально для этих целей, так как при вырубке поверхность опоры повреждается. Вырубку осуществляют посредством нанесения ударов по головке зубила слесарным молотком. Удар должен быть по возможности один и сильный. При каждом ударе режущая кромка зубила внедряется в металл, прорубая его частично или на всю глубину. Рубку выполняют путем перемещения режущей кромки в направлении вырубаемой части. При каждом перемещении зубила режущую кромку сдвигают на 1/4 ее длины по линии предыдущего реза (рис. 1, б). Выполненная таким образом деталь имеет скошенные края по отношению к основной толщине, и поэтому вырубку зубилом выполняют с некоторым припуском, точно следуя линии разметки. После правки листовой детали киянкой ее кромку по линии рубки обрабатывают напильником или шлифовальным диском.

В конце линии рубки детали зубило врезается как в подложенную опору, так и в рез, сделанный последним, и при этом отрубленная часть отлетает в сторону с большой скоростью. В таком случае необходимо следить, чтобы никто не находился поблизости, или заканчивать рубку более слабыми ударами.

Кроме того, расплющенную и треснутую головку зубила обтачивают на шлифовальном диске, чтобы при ударе молотком осколки не разлетались. Зубило используют для прямолинейной вырубки деталей из тонких листов, для образования фасок на толстых металлических листах, при отсутствии отрезной машинки, а также для разрубки металлических прутков и т. п.

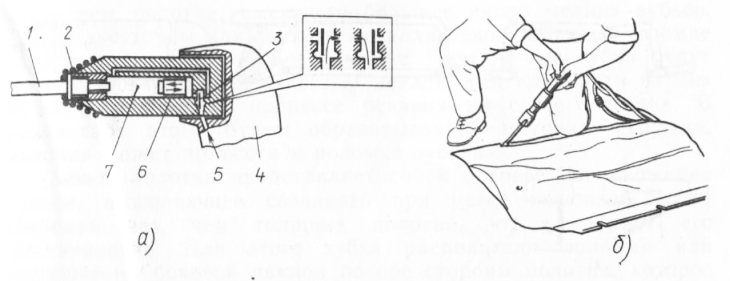

Механическую вырубку производят пневматическими пистолетами, оснащенными набором специальных насадок.

Пистолет (рис. 2, а) удерживают в руке за рукоятку, в которой вмонтирована кнопка управления клапаном подачи сжатого воздуха. Воздух по трубопроводу подается к золотнику, установленному в крайней части корпуса пистолета. В цилиндрической полости корпуса помещен плавающий поршень. Под давлением сжатого воздуха поршень перемещается в направлении зубила и ударяет по его торцу. Зубило возвращается в исходное положение под действием пружины, установленной на корпусе пистолета. Отработанный после каждого хода поршня воздух стравливается через боковое отверстие в корпусе. Возврат поршня в рабочее положение осуществляется в результате обратного удара зубила по поршню и воздействию пружины или подачей сжатого воздуха в противоположную часть цилиндрической полости, разделенной поршнем. Зубило имеет специальную конструкцию, обеспечивающую его надежное закрепление в пистолете. Рабочая часть зубила имеет форму тонкого лезвия.

Детали, подвергаемые механической рубке пневморезаком, на наковальни не устанавливают. Поверхность реза обычно располагают на весу. Рубку листа осуществляют зубилом, установленным под углом к обрабатываемой поверхности (рис. 2, б). При рубке зубило прижимают к вырезаемой детали. Буртик зубила при установке в пистолет устанавливают с зазором между корпусом и пружиной.

Механическую вырубку широко используют для удаления поврежденных участков кузовов, срезания точек сварки, гаек, крепежных хомутов и т. д. Шум, возникающий от работы пневморезака, оказывает вредное воздействие на человека, и поэтому необходимо при работе им применять меры защиты.

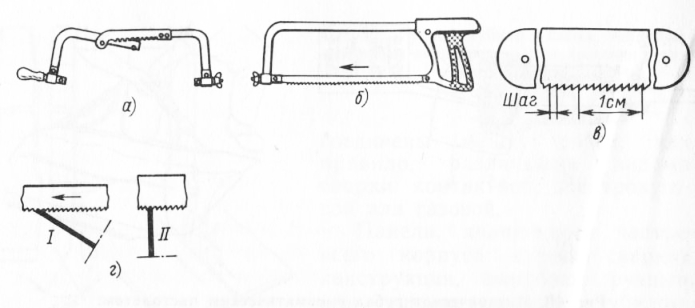

Ручное распиливание используют в местах, где детали кузова нельзя вырубить зубилом или вырезать ножницами, таких, как стойки ветрового окна, средние стойки или боковины остова кузова, болты, металлические накладки и профильные элементы.

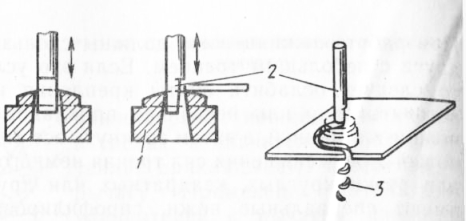

Ручные пилы (ножовки) имеют П-образный корпус (рис. 3, а), снабженный устройством для закрепления и натяжения полотна. Ножовочное полотно представляет собой тонкую ленту (рис. 3, в) из твердой стали. На концах полотна имеются отверстия для крепления его на натяжной винт и на рукоятку корпуса. На рабочей стороне ножовочного полотна выполнены режущие зубья, которые характеризуются шагом и разводом.

Шаг представляет собой расстояние между двумя последовательными вершинами. Шаг определяют числом зубьев, приходящихся на 1 см длины полотна (чем больше число зубьев, тем мельче зубья и их шаг). Для резки различных материалов применяют полотна с различным шагом. Для резки мягких сталей большой толщины используют полотна с крупными режущими зубьями, например семь зубьев на 1 см полотна, так как при этом будет работать одновременно множество зубьев и металл режется легче. Для резки твердых сталей или тонких деталей из мягкой стали в поперечном направлении применяют полотна с мелкими зубьями, например 11 или 13 зубьев на 1 см.

При резке твердой стали мелкозубными ножовочными полотнами образуется много мелкой стружки, что увеличивает скорость резки за счет большого числа зубьев. Врезание полотна с крупными зубьями существенно затруднено по сравнению с врезанием полотна, имеющего большее число мелких зубьев. При резке трубы или тонкого металлического листа по кромке полотном с числом зубьев семь на 1 см не все зубья будут контактировать с поверхностью детали, так как часть из них будет находиться в процессе резания на срезе металла. В результате этого будет образовываться крупная стружка, которая может привести к поломке зубьев.

Развод полотна представляет собой боковое расположение зубьев, позволяющее создавать при резке ножовкой более широкий рез, чем толщина полотна, что устраняет его заклинивание. Для этого зубья располагают волнами или придают им боковой наклон по обе стороны полотна, которое само во всех случаях выполняют плоским.

Ножовочное полотно при установке в корпус располагают зубьями в направлении к натяжному винту, т. е. “от себя”, и натягивают. Резание осуществляют при движении вперед, одновременно прикладывая усилие на полотно в направлении к поверхности детали. При обратном перемещении полотна резания не происходит, так как угол резания ориентирован в противоположном направлении. Движение резания и обратные выполняют прямолинейно, так как отклонение от прямолинейности вызывает заклинивание полотна и его поломку. Темп распиливания определяют глубиной реза за одно перемещение ножовочного полотна. Целесообразно использовать при распиливании всю длину ножовочного полотна. В процессе резки ножовочное полотно располагают под острым углом к плоскости тонкого разрезаемого листа, тем самым увеличивая число одновременно режущих зубьев (рис. 3, г). Трубы разрезают в несколько приемов, вращая каждый раз трубу, например, на четверть оборота.

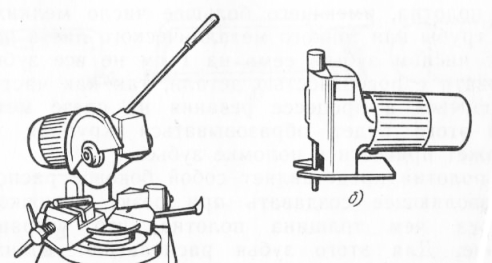

Механическое распиливание производят на стационарных или портативных пилах.

Стационарные пилы, неподвижно установленные на фундаменте, в зависимости от направления движения рабочего инструмента бывают с поступательным или вращательным движением.

Пила с возвратно-поступательным движением представляет собой подобие большой ручной ножовки. Движение полотна осуществляется от электродвигателя через кривошипно-шатунный механизм, а посредством противовеса обеспечивается усилие прижатия полотна к поверхности детали. Разрезаемые профили, как правило, закрепляют в тисках. При отрезке большого числа деталей резку выполняют по установленному на заданный размер упору, а заготовки размещают в несколько рядов.

Пила с вращательным движением (отрезной станок), показанная на рис. 4, а, снабжена диском с зубьями, который получает вращение от электродвигателя. Устройство может обеспечивать разрезку профилей и под углом. Разновидностью пил с вращательным движением является ленточная пила, кольцевое полотно которой натянуто между двумя шкивами. Ленточные пилы используют для резки алюминиевых профилей, а также пакетов из листового металла.

При работе на пилах с поступательным или вращательным движением необходимо соблюдать элементарные предосторожности: нельзя приближать руки к движущемуся полотну. Даже в нерабочем положении полотна может произойти ослабление крепления и выпадение полотна, что приведет к серьезным травмам.

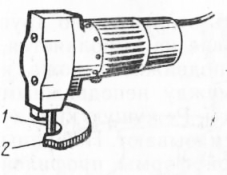

С помощью портативных пил производят резку металла по прямым и криволинейным линиям. Они представляют собой устройства (рис. 4, б), снабженные электродвигателем и механической передачей, включающей в себя элементы, преобразующие вращательное движение от электродвигателя в возвратно-поступательное движение инструмента, механизм уменьшения скорости и режущее полотно. Режущее полотно малой длины одним концом закрепленное на кулисе, а другой его конец проходит через стол, жестко соединенный с корпусом машины. Движения резки осуществляют перемещением полотна с внешней стороны в направлении стола. При этом отрезаемую деталь устанавливают на стол и прижимают к движущемуся полотну. Такие портативные пилы снабжены набором полотен, зубья которых предназначены для выполнения различных работ. Полотна для резки металлических листов имеют мелкие зубья и очень чувствительны к скручиванию и сильным колебаниям. Чтобы сократить возможность поломки полотна, необходимо тщательно прижимать стол к разрезаемой детали. Если резку детали начинают не с края, то следует просверлить отверстие для прохода полотна.

Резку металла ножницами применяют для разделения металлических листов, а также различных профилей. При резке ножницами (рис. 5) два ножа из твердой закаленной и подверженной отпуску стали с отшлифованными плоскостями для образования острых режущих кромок перемещаются с небольшим трением относительно друг друга так, чтобы их режущие кромки постепенно пересекались. Листовой металл располагают между ножами перпендикулярно к плоскости трещин и по мере окончания резки одним резом его перемещают в этой плоскости.

В зависимости от привода механизма резания ножницы бывают с ручным или электромеханическим приводом.

Резку ручную осуществляют с помощью ножниц, удерживаемых в руке или закрепленных на соответствующей опоре.

Ручные ножницы по металлу работают по тому же принципу рычага с промежуточной опорой, что и ножницы для резки бумаги или ткани. Они состоят из двух пересекающихся рычагов, шарнирно закрепленных на одной проходящей сквозь них оси. Для резки листового металла прикладывают большее усилие, чем для резки бумаги, и поэтому рычаги ножниц по металлу делают более массивными. Длина рычага между точкой опоры и точкой приложения усилия резания (плечо) намного больше длины рычага между точкой опоры и концом режущего лезвия (длина лезвия). Соединение двух лезвий образует наконечник ножниц. Форма наконечника зависит от формы лезвий и может быть образована двумя широкими лезвиями или одним широким и одним узким лезвиями, или двумя узкими лезвиями. Ножницы с двумя широкими лезвиями применяют только для прямолинейной резки. Ножницы с двумя узкими лезвиями позволяют производить вырезы с последовательным поворотом в двух направлениях, т. е. выполнять криволинейные разрезы. Ножницы с одним широким и одним узким лезвиями применяют для вырезов по кривой в одном направлении, удерживая их при этом в одном положении.

Ручные ножницы получают усилие резания от сжатия их ручек пальцами руки. С увеличением толщины металла усилие резания возрастает. Поэтому ручные ножницы применяют для резки металлического листа из мягкой стали толщиной не более 1,2 мм. Для удобства резки и увеличения усилия резки иногда нижний рычаг ножниц зажимают в тисках, а значительно большее усилие прикладывают к верхнему рычагу. Применение трубчатых удлинителей к рычагам ножниц для увеличения усилия резания часто ведет к поломке лезвий около оси шарнира. Для резки тонких листов используют концы лезвий, а резку металла повышенной толщины выполняют частями кромок лезвий, расположенных как можно ближе к шарниру, что значительно уменьшает усилие резания. Ширина реза и качество кромок в значительной степени зависят от зазора между лезвиями. При наличии зазора разрезаемый лист располагается не перпендикулярно к плоскости, в которой перемещаются лезвия ножниц, а под углом, что приводит к заклиниванию листа между лезвиями. Лезвия хорошо отрегулированы, если при сжатии ножниц режущие кромки лезвий скользят относительно друг друга с незначительным трением.

Ножницы (рис. 6), закрепленные на неподвижной стационарной опоре, с ручным приводом представляют собой устройство с рычажной передачей и короткими вставными ножами. Такие ножницы способны резать металлический лист толщиной до 10 мм. В станине корпуса установлен неподвижный нож, закрепленный в посадочном месте винтами с потайными головками. Подвижный нож вставлен в опору, один конец которой входит в корпус и крепится к нему шарнирно посредством оси. Второй конец опоры подвижного ножа соединен с передаточным рычагом, имеющим промежуточную опору на конце корпуса. Усилие резки создают рычагом-рукояткой. Уменьшение передаточного отношения осуществляют посредством набора рычагов. Ножи частично входят в углубления, выфрезерованные в станине и опоре, чтобы исключить срез винтов, которыми они укреплены. Винты служат только для крепления ножей к посадочным местам. Неподвижный нож выполнен с прямолинейной режущей кромкой, а подвижный — с выпуклой, чтобы в процессе его перемещения угол между неподвижной и подвижной режущими кромками оставался постоянным. Неизменность угла создает постоянную длину разрезаемого металла и усилие резания. После снятия и последующей заточки ножей сначала устанавливают в свое посадочное место подвижный нож, а затем крепят неподвижный.

При работе ножниц ножи должны скользить относительно друг друга с небольшим трением. Если это условие не выполняется, то следует ослабить винты крепления неподвижного ножа и вставить одну или несколько прокладок между неподвижным ножом и станиной, а затем затянуть все винты. Режущую кромку ножей для уменьшения сил трения немного смазывают. Ножницы для резки круглых, квадратных или другой формы профилей имеют специальные ножи, спрофилированные для заданного вида работы. Нельзя резать круглые или квадратные прутки ножницами, предназначенными для резки листового металла. Если ножи закалены плохо, то режущая кромка сминается, а если нож имеет повышенную твердость, то происходит выкрашивание режущей кромки. В процессе резки ножницы могут уйти с линии разметки. В таком случае резку прекращают, раскрывают ножи как можно шире, выдвигают лист как можно дальше из-под ножей и сдвигают свободный конец листа в сторону так, чтобы линия разметки вернулась под режущую кромку неподвижного ножа. Затем опускают подвижный нож. Под него необходимо установить отрезаемую деталь стороной, имеющей меньшую ширину, чтобы уменьшить сопротивление деформации, сопровождающей процесс резания. Деформированную часть детали перед установкой на кузов рихтуют.

Резка электромеханическими ножницами позволяет существенно повысить производительность процесса изготовления вставок, применяемых при ремонте кузовов. Электромеханические ножницы бывают переносные и стационарные.

Переносные электромеханические ножницы обеспечивают прямолинейную и криволинейную линию при резке листов толщиной до 2 мм. Ножницы состоят из электродвигателя и небольшой станины, на которой установлен неподвижный нож. Внутри станины на ползуне, получающем быстрое возвратно-поступательное перемещение от электродвигателя, установлен подвижный нож. Подвижный нож малой длины выполнен из специальной стали. Неподвижный нож смонтирован на конце башмака специальной формы, который обеспечивает перемещение листа. Неподвижный нож регулируют в боковом направлении для компенсации износа, вызываемого последовательными заточками.

На некоторых типах переносных ножниц ножи выполнены в виде вырубных пуансонов, которые отделяют сегменты металла при каждом рабочем ходе. Эти листорезные ножницы имеют станину С-образной формы, на верхнем ответвлении которой установлена кулиса. К. кулисе крепится подвижный нож, совершающий совместно с ней возвратно-поступательное Движение с высокой скоростью. Ножи листорезных ножниц представляют собой инструменты специальной формы: подвижный нож — пуансон, а неподвижный — матрица (рис. 7).

Матрица ножниц ничем не отличается от классических прошивных матриц. Она изготовляется из твердой стали и имеет центральное отверстие с конической выходной частью. Пуансон также изготовлен из твердой стали и имеет режущую кромку, расположенную приблизительно на половине длины внешней окружности. Другая половина окружности образует продолжение пуансона в форме клина, который входит в матрицу и в процессе резки никогда из нее не выходит. Когда пуансон находится в крайнем верхнем положении, лист перемещают до упора в клин пуансона. При движении вниз металл, расположенный между клином и круговой режущей кромкой матрицы, срезается в виде сегментов. Непрерывное образование сегментов создает прорезь в листе прямолинейной или криволинейной формы. Прорези сложной формы получают путем врезания с наружного края или врезанием изнутри через просверленное заходное отверстие, обеспечивающее ввод пуансона для начала резки.

Стационарные ножницы с электромеханическим приводом представляют собой машины, устанавливаемые на неподвижные фундаментные основания. Наибольшее распространение среди таких устройств получили гильотинные ножницы, имеющие прямолинейное перемещение подвижного ножа. Длина ножа гильотинных ножниц обычно равна 2 или 4 м, но может быть и больше.

Ножницы имеют станину повышенной жесткости, на которой смонтирован неподвижный нож, направляющую для кулисного механизма и прижима листа, электродвигатель с редуктором и муфтой включения, коленчатый вал, приводящий в движение кулисный механизм с помощью рычагов. На кулисном механизме установлен подвижный нож. Ножи крепятся с помощью потайных винтов. Пересечение подвижного и неподвижного ножей осуществляется постепенно, при этом угол, образованный режущими кромками, составляет 5…10°. Такие углы уменьшают усилие резки и повышают долговечность станины по сравнению с ножами, режущие кромки которых расположены параллельно. Перед началом и в процессе резания прижимное устройство фиксирует лист, уложенный на стол. Гильотинные ножницы имеют высокую производительность. Впереди и сзади ножей установлены регулируемые упоры, обеспечивающие отрезку одинаковых деталей без предварительной разметки. Эти упоры могут быть установлены под необходимым углом. Дополнительные упоры обеспечивают боковое перемещение листа. Упоры, установленные на каждом конце стола, предназначены для резки листов под углом 90 0 без всякой разметки.

Для выполнения резки лист устанавливают по упору или при наличии разметки совмещают каждый конец линии с режущей кромкой неподвижного ножа. Затем включают привод ножниц, и прижимной стол опускается по направляющим, фиксируя лист к столу ножниц. При перемещении кулисного механизма вниз нож отрезает часть листа. При движении кулисного механизма вверх прижимной стол поднимается, а при достижении кулисы верхней мертвой точки автоматически отключается привод ножниц. Гильотинные ножницы обеспечивают резку листов, не вызывая их деформации. Резка происходит быстро, за один раз, и обеспечивает прямолинейное направление реза.

При выполнении работ на ножницах нельзя держать пальцы рук ни вблизи ножей, ни в зоне прижимного стола. Кроме того, не следует резать узкие ленты, которые невозможно закрепить зажимным столом, так как в этом случае перекашивается лента и заклинивают ножи. Нельзя резать ножницами листы толщиной выше указанной в паспорте, так как это приводит к превышению установленной мощности. Некоторые модели ножниц, обладающие большой мощностью, имеют не механический, а гидравлический привод. За исключением систем привода ножниц, принцип действия ножей у них одинаков. При эксплуатации ножниц следует периодически смазывать подвижные узлы, а также ножи.

Кислородная резка основана на сгорании железа в чистом кислороде. Для резки сталей производят местный нагрев поверхности листов до красного цвета с помощью пламени специальных нагревательных устройств. Если в разогретую докрасна зону листа подать под давлением струю кислорода, то железо сгорает под действием этой струи. Перемещение нагревательного пламени и струи кислорода создает прорезь в разрезаемом металле. Искры при сгорании металла или окалины вылетают в направлении, обратном резу.

Кислородную резку осуществляют резаками. Горючим газом при резке является ацетилен, пропан, бутан, метан или бытовой газ. Кислород, выполняющий роль окислителя, соединяясь с горючим газом нагревательного пламени, осуществляет его горение и обеспечивает местное сгорание металла.

Перед началом резки выбирают наконечник, определяют давления газа и кислорода, соответствующие толщине разрезаемого металла. Не следует устанавливать давление кислорода выше рекомендуемого, так как это ухудшает качество резки. Поджигают горючий газ, выходящий из резака и регулируют пламя нагрева. Открывают подачу кислорода для резки, что обычно приводит к разрегулированию нагревательного пламени, вызванному падением расхода кислорода для нагрева. Производят подрегулировку крана подачи кислорода нагрева и прекращают подачу кислорода для резки.

При резке подводят нагревательное пламя в точку начала линии реза и прогревают металл добела. Открывают подачу кислорода для резки. Равномерно перемещают резак со скоростью, обеспечивающей достаточный прогрев металла перед подачей кислорода для резки. Желательно резку начинать от кромки разрезаемого листа. В этом случае пламя делится кромкой листа на две половины. Как только металл нагреется до белого цвета, открывают подачу кислорода и начинают перемещение резака. Чтобы начать резку в целом листе, например для выполнения отверстия, техника нагрева металла остается прежней. Однако в данном случае возникают сложности с удалением окалины, которая, разлетаясь во все стороны, может вызвать ожоги и увеличить пламя нагрева. Для устранения этого негативного явления необходимо процесс резания начинать от обычной кромки небольшого просверленного насквозь отверстия, проходящего через всю толщину металла. Отверстие выполняют электрической дрелью.

В момент начала подачи кислорода для резки резак наклоняют так, чтобы окалина отлетала в направлении от сварщика.

Поступивший кислород мгновенно создаст наклонную прорезь сквозь толщину металла. Затем резак выравнивают и продолжают резку в нормальном положении. Качество резки во многом определяет квалификация сварщика.

В процессе резки металла возможны следующие ситуации, которые приводят к плохому качеству выполняемых работ, а иногда и к травматизму:

— прекращение процесса резки может произойти при очень быстром перемещении резака или при неравномерном его перемещении. Необходимо закрыть кислород резки и вновь начать резку с того места, где она прервалась, перемещая резак более медленно и с постоянной скоростью;

— шлаки местами осаждаются на поверхности листа по причине отсутствия сплошности реза по всей толщине металла. В этом случае прекращают подачу кислорода для резания и возобновляют резку до того, как поднимутся шлаки. При начале резки резак перемещают медленно;

— шлаки поднимаются, и значительно увеличивается ширина реза. Это происходит либо из-за плохого качества металла в месте реза, либо в результате того, что под разрезаемым листом находится лист или профиль, мешающий удалению шлаков или действию струи кислорода. В данном случае перекрывают подачу кислорода резки и прогревают подложенный лист. Затем открывают подачу кислорода резки и медленно перемещают резак;

— края реза вновь свариваются. Такой дефект встречается главным образом при резке тонких листов металла. Причиной является очень сильное пламя нагрева или повышенное давление кислорода, или недостаточная скорость перемещения резака;

— верхняя кромка листа расплавляется из-за сильного пламени нагрева или малой скорости перемещения резака. Дефект встречается главным образом при резке листов средней и большой толщины.

Необходимо помнить, что газовую резку при ремонте кузовов следует ограничивать или исключать совсем. Пламя разрушает антикоррозионную защиту, приводит к изменению структуры металла и, как следствие, к снижению прочности и жесткости кузова. Кроме того, наличие сильного пламени может привести к возникновению пожара. Способы механической резки с помощью пневматических зубил и портативных пил являются более перспективными, так как обеспечивают чистые кромки разрезаемого металла, а также отсутствие открытого пламени и искр.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Удаление элементов кузова, не подлежащих ремонту"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы