Строй-Техника.ру

Строительные машины и оборудование, справочник

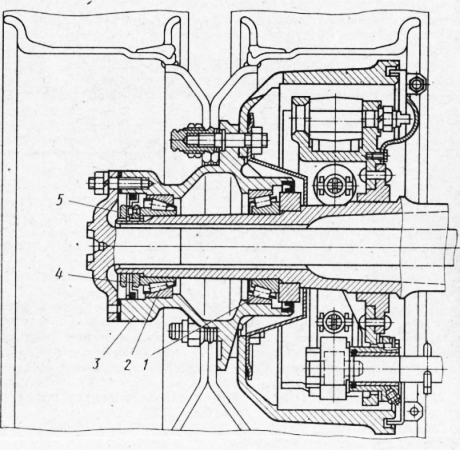

Состояние основных деталей двухступенчатого заднего моста ЗИЛ-130, поступающих на сборку, должно отвечать следующим требованиям.

Радиальное биение поверхностей шеек под наружные подшипники относительно поверхностей шеек под внутренние подшипники ступиц — не более 0,1 мм.

Непараллельность оси отверстий под гнезда подшипников ведущей цилиндрической шестерни относительно оси отверстий под подшипники дифференциала — не более 0,05 мм на длине 100 мм. Расстояние между осью отверстий под гнезда подшипников ведущей цилиндрической шестерни и осью отверстий под подшипники дифференциала должно быть 190,45—190,55 мм.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Непараллельность оси отверстий под гнезда подшипников ведущей цилиндрической шестерни относительно торца сопряжения со стаканом подшипников ведущей конической шестерни — не более 0,06 мм на длине 100 мм. Неперпендикулярность оси отверстий под гнезда подшипников ведущей цилиндрической шестерни относительно торцов сопряжения с фланцами крышек подшипников ведущей цилиндрической шестерни — не более 0,06 мм на длине 100 мм.

Овальность и конусообразность поверхностей шеек шестерни под подшипники относительно общей оси детали — не более 0,02 мм. Шероховатость поверхности шеек под подшипникй — не более Ra 1,25 мкм.

Радиальное биение поверхности шейки под отверстие ведомой конической шестерни относительно поверхностей шеек под подшипники не более 0,03 мм. Шероховатость поверхностей шеек под подшипники не более Ra 1,25 мкм.

При установке чашек дифференциала по поверхности под отверстие ведомой цилиндрической шестерни и опоре на торец прилегания к ведомой цилиндрической шестерни: биение сферической поверхности — не более 0,06 мм; радиальное биение поверхности шейки под подшипник и отверстия под шейку шестерни полуоси — не более 0,08 мм;

торцовое биение поверхности под шайбу шестерни полуоси — не более 0,05 мм.

Шероховатость поверхности шейки под подшипник чашки дифференциала— не более Ra 1,25 мкм. Разность размеров а для комплекта — не более 0,1 мм, а для одной детали не более 0,08 мм. Непересечение осей шипов крестовины — не более 0,1 мм. Взаимная неперпендикулярность шипов крестовины — не более 0,08 мм на длине 97 мм.

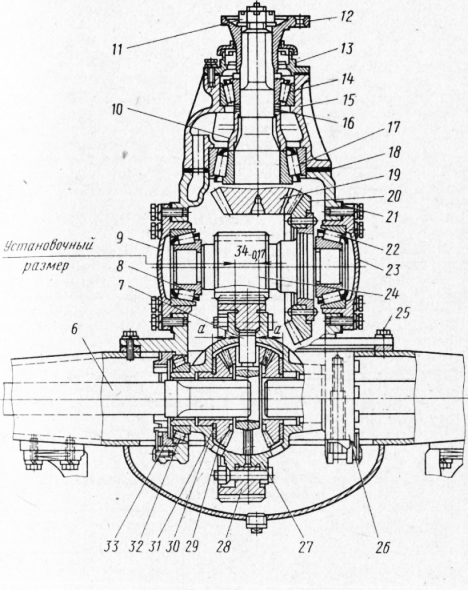

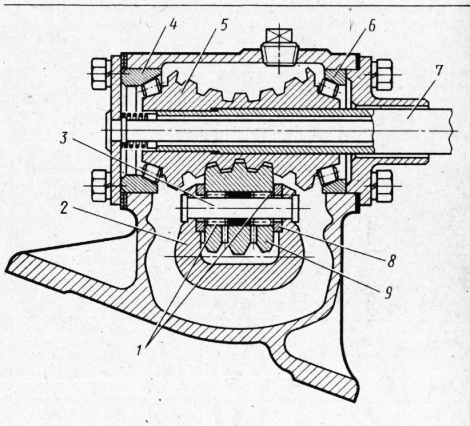

Узловая сборка заднего моста производится с соблюдением следующих технических условий.

Наружные кольца подшипников ведущей конической шестерни должны быть напрессованы в стакан подшипников до упора. Между внутренними кольцами переднего и заднего подшипников должны быть распорная втулка и регулировочные шайбы. Внутренние кольца переднего и заднего подшипников должны быть напрессованы на шейки ведущей конической шестерни до упора. Фланец вала ведущей конической шестерни должен быть напрессован до упора и затянут гайкой моментом 25—30 кгс-м. При затягивании гайки фланца вал ведущей конической шестерни необходимо вращать.

После сборки момент вращения вала ведущей конической шестерни должен быть 0,10—0,35 кгс-м. При проверке момента вращения крышка переднего подшипника должна быть сдвинута в сторону фланца так, чтобы центрирующий выступ крышки вышел из гнезда стакана подшипников и фланец не оказывал бы сопротивления вращению шестерни.

Предварительный натяг подшипников регулируется путем подбора регулировочных шайб (дет. 120-2402088—120-2402095), установленных между торцом внутреннего кольца переднего подшипника и торцом распорной втулки в количестве 2 шт. Осевое перемещение вала ведущей шестерни после окончательной регулировки подшипников должно быть не боЛее 0,05 м_м. Гайка крепления фланца должна быть зашплинтована.

Перед установкой на ведущую цилиндрическую шестерню ведомая коническая шестерня 20 должна быть нагрета до температуры 120—160 °С. Головки заклепок крепления ведомой конической шестерни должны иметь геометрически правильную форму без перекосов, наплывов и трещин.

Гайки крепления ведомой цилиндрической шестерни должны быть затянуты моментом 12—14 кгс-м. До шплинтовки гаек должно быть проверено вращение шестерен дифференциала. Зацепление шестерен дифференциала и их вращение в собранном дифференциале должны быть свободными при провертывании шестерни полуоси оправкой, вставленной в шлицевое отверстие. Зазор между торцом полуосевой шестерни и опорной шайбой должен быть 0,60—1,20 мм для каждой стороны.

При установке вала ведущей цилиндрической шестерни под каждую крышку редуктора должны быть установлены регулировочные прокладки толщиной 0,05 и 0,1 мм, остальные — по мере необходимости. Подшипники ведомой цилиндрической шестерни должны быть отрегулированы с предварительным натягом. При регулировке прокладки снимают с обеих сторон одинаковой тшь щины и по равному количеству.

После окончательной регулировки натяга подшипников крутящий момент, необходимый для проворачивания ведущей цилиндрической шестерни, должен быть 0,10—0,35 кгс-м. Болты крепления крышек подшипников должны ‘быть затянуты моментом 6 кгс-м.

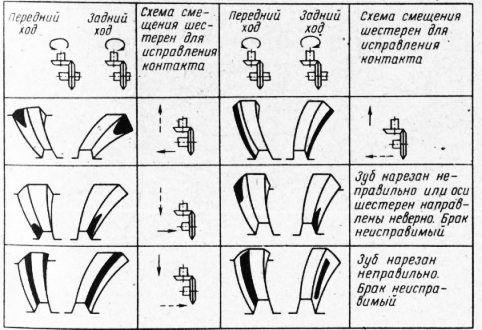

При установке ведущей конической шестерни должно быть отрегулировано зацепление чубьрд иелущей и ведомой конических шестерен. Боковой зазор между зубьями должен быть 0,20—0,60 мм. Зацепление шестерен контролируется по пятну контакта на краску. У шестерен, бывших в эксплуатации, допускается пятно контакта, по всей длине зуба.

Пятно контакта должно быть проверено для обеих сторон зуба. Перемещение ведущей конической шестерни осуществляется изменением толщины набора регулировочных прокладок 18 под фланцем стакана. Перемещение ведомой конической шестерни осуществляется изменением толщины набора прокладок под фланцем одной крышки. Снятые прокладки устанавливают под фланец другой крышки без изменения их суммарной толщины, чтобы не нарушить регулировку подшипников вала ведущей цилиндрической шестерни.

После окончания регулировки положения ведущей и ведомой конических шестерен крутящий момент, необходимый для проворачивания ведущей цилиндрической шестерни, должен остаться без изменения (0,10—0,35 кгс-м). Болты крепления стакана подшипников ведущей конической шестерни должны быть затянуты моментом 6—8 кгс-м.

Общая сборка заднего моста производится с соблюдением следующих технических условий.

Шпильки крепления крышек подшипников дифференциала должны.оыть завернуты до отказа и зашплинтованы, подшипники дифференциала должны быть отрегулированы с предварительным натягом. Для устранения осевого зазора затягивают равномерно регулировочные гайки с обеих сторон так, чтобы зубчатый венец ведомой цилиндрической шестерни был расположен симметрично относительно зубчатого венца ведущей цилиндрической шестерни. При регулировке подшипников дифференциал проворачивают несколько раз для получения нормального расположения роликов в подшипниках. Для получения правильного предварительного натяга подшипников дифференциала регулировочные гайки затягивают с обеих сторон на один паз от положенного нулевого зазора и стопорят.

Сплошной стрелкой показано Направление смещения шестерен для исправления контакта.

Наружные кольца подшипников ступиц должны быть запрессованы в ступицы до упора. Внутренние кольца должны быть напрессованы на шейки цапфы заднего моста до упора.

Для достижения требуемой регулировки подшипников необходимо поворачивать ступицу в обоих направлениях. Гайка должна быть завернута так, чтобы ступица затормаживалась подшипниками и вращалась туго. По окончании регулировки контргайка 5 должна быть завернута до отказа ключом с рукояткой длиной 500 мм.

После сборки задний мост должен быть испытан на стенде, позволяющем создавать нагрузки на полуоси.

Направление вращения вала ведущей конической шестерни должно соответствовать переднему ходу автомобиля. Картер заднего моста должен быть заправлен чистым трансмиссионным маслом ТАп-15В до уровня маслоналивного отверстия.

Перед испытанием необходимо проверить возможность вращения шестерен редуктора проворачиванием вручную вала ведущей конической шестерни.

—

Основными неисправностями ведущего моста являются: увеличенный люфт вала ведущей шестерни главной передачи, часто сопровождающийся стуком или повышенным шумом во время движения; подтекание масла через сальники или в разъеме кожухов полуосей ведущего моста.

Устранение основных неисправностей ведущего моста требует выполнения сложных регулировочных или ремонтных работ (регулирование взаимного расположения шестерен главной передачи, регулирование предварительного натяга подшипников, замена подшипников и др.). При этом часто возникает необходимость демонтировать полуоси, снимать картер редуктора в сборе главной передачей и т. п. В связи с этим рекомендуется для устранения неисправностей ведущего моста прибегать к услугам станций технического обслуживания или ремонтных мастерских.

С появлением повышенного шума надо остановить автомобиль и проверить на ощупь температуру картера моста. Обычно она не должна превышать 50— 60 °С. Если температура выше, необходимо убедиться в наличии в картере ведущего моста масла, обратив внимание на его качество. Если масла недостаточно, его следует долить.

Затем следует проверить герметичность и состояние картера. При обнаружении подтекания масла через сальники и прокладки, что свидетельствует об их износе, неисправные сальники и прокладки заменить, подтянуть крепления, очистить и продуть сапун картера, чтобы обеспечить сообщение внутренней полости моста с атмосферой. При необходимости подтянуть крепления крышек и картер редуктора.

Если повышенный шум не исчез, следует искать другие причины. При этом следует хорошо знать характерные признаки, сопровождающие те или иные повреждения. Так, пульсирующий шум моста свидетельствует об ослаблении крепления ведомой шестерни и ее биении. Эту неисправность необходимо устранять на СТО.

Если в ведущем мосту появился шум высокого тона или «вой», то может быть неправильно отрегулирован контакт между зубьями новых шестерен. В этом случае следует отрегулировать пятно контакта. Для выполнения регулировки по пятну контакта требуются высокая квалификация специалистов, специальные приспособления и инструмент, поэтому данную работу рекомендуется выполнять только на СТО.

Сильный шум, возникающий со стороны колес, является характерным признаком чрезмерного износа подшипника полуоси, который требует замены. Устранение этой неисправности советуем также провести на СТО.

Повышенный скрежещущий шум со стуком в мосту, появляющийся при торможении автомобиля двигателем, свидетельствует о разрушении или износе подшипников ведущей шестерни. Проверку и замену поврежденных подшипников необходимо выполнять на СТО.

Возникновение сильного металлического стука в картере моста при резком нажатии на педаль управления дроссельной заслонкой после движения по инерции, на поворотах или на неровностях дороги происходит из-за неисправного дифференциала.

Дифференциал можно проверить следующим образом. Поставить рычаг переключения передач в нейтральное положение, поддомкратить ведущий мост, используя домкрат и подставку, и вращать одно колесо рукой вперед или назад. Если противоположное колесо вращается без шума и стука в обратную сторону, то дифференциал исправен. Вращение обоих колес в одну сторону свидетельствует о неисправности дифференциала. Возможно в нем возникло заедание из-за поломки шестерен сателлитов и полуосевых шестерен или из-за их повышенного износа. Устраняют эти неисправности заменой поврежденных и изношенных деталей на СТО.

Появление сильных ударов и стуков в мосту нередко происходит из-за поломки зубьев ведущей шестерни или увеличенного износа подшипников. Устранить эти неисправности можно только заменой неисправных деталей на СТО.

Иногда новый задний мост работает бесшумно, но после пробега автомобиля 3—5 тыс. км появляется шум. Чаще всего это происходит из-за нарушения регулировки или преждевременного износа конических роликовых подшипников в результате попадания мелких частиц металла и грязи, либо тугой их затяжки и применения недоброкачественной смазки. В этом случае картер моста надо промыть керосином. Если шум не исчез, то необходимо обратиться на СТО для проверки состояния подшипников и при необходимости их регулировки или замены.

При эксплуатации автомобиля из-за повышенного износа деталей ходовой части или нарушения регулировок в ее узлах могут возникнуть: увод автомобиля в сторону от прямолинейного движения, раскачка автомобиля на ходу, повышенный износ шин колес, стук в области подвесок и амортизаторов.

Сравнительно редко в ходовой части автомобиля могут появиться такие неисправности, как погнутость передней оси, смещение следа задних колес по отношению к следу передних колес.

Все перечисленные неисправности ходовой части значительно затрудняют управление автомобилем, резко увеличивают износ деталей, что приводит к снижению безопасности движения. Чтобы быть уверенным в безопасности движения автомобиля, необходимо при появлении малейшей неисправности ходовой части немедленно найти причину и по возможности устранить ее.

Почувствовав трудности в управлении автомобилем или его виляние, а также вибрацию передних колес, особенно при больших скоростях, проверяют сначала давление воздуха в шинах и при необходимости подкачивают их до нормы. Давление воздуха в шинах надо проверять после их остывания до температуры окружающего воздуха. Затем следует убедиться в том, что диск колеса не деформирован и шины не имеют повреждений.

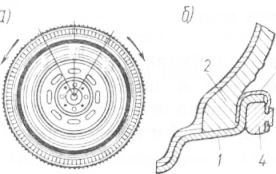

Чтобы проверить исправность колес при вращении, следует вывесить проверяемое колесо и повернуть его рукой. Исправное колесо вращается свободно, без заеданий и не имеет биения. Деформированные диски колес заменяют новыми. Для того чтобы определить, нужна ли балансировка колес, необходимо поднять домкратом колесо так, чтобы оно свободно вращалось. Затем раскрутить его и после остановки отметить мелом нижнее положение. Эту операцию повторить 10 раз. Если меловые отметки разбросаны по окружности, значит балансировка хорошая, если они сгруппированы в одном месте, необходимо балансировать колесо.

Балансировка колес

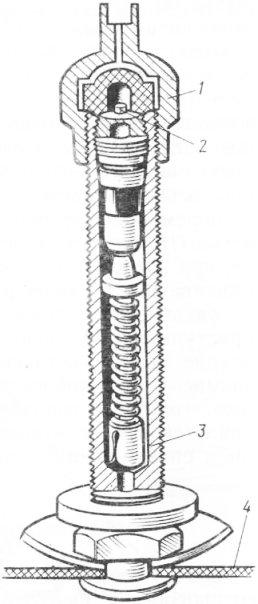

Для балансировки колеса необходимо: уменьшить давление воздуха в шине до 0,2… 0 3 кгс/см2. Для этого необходимо отвернуть колпачок вентиля камеры и нажать пальцем на конец золотника выходящего наружу вентиля и тогда он откроет отверстие, и воздух с шипеньем будет выходить наружу. Затем снять балансировочные грузики с колеса, отогнув пружинный держатель плоскогубцами:

— повернуть колесо против часовой стрелки и когда оно остановится, нанести на шине мелом вертикальную черту, определяющую верхнюю точку колеса;

— повернуть рукой колесо по часовой стрелке и после его остановки вновь отметить мелом верхнюю точку вертикальной линией II;

— разделить расстояние между линиями I и II пополам и нанести метку III. Это и будет самое легкое место колеса;

— установить по обе стороны метки III малые (массой до 30 г) балансировочные грузики, которые своими пружинными держателями 3 входят под борт покрышки и удерживаются на ободе колеса;

— рукой провернуть колесо. Если после его остановки грузики займут нижнее положение, их масса для балансировки колеса достаточна. Если же грузики займут верхнее положение, необходимо поставить более тяжелые —массой до 40 г и, вращая колесо, убедиться, что оно останавливается при их нижнем положении;

— перемещая грузики на равные расстояния от отметки III, следует добиться такого равновесия колеса, при котором оно после толчка рукой будет останавливаться в самых разных положениях;

— увеличить давление воздуха в шине до нормы и приступить к балансировке следующего колеса. Передние колеса балансируют на своих ступицах, а задние — на одной из ступиц передних колес. Напомним, что более точная балансировка колес обеспечивается при ее выполнении на СТО с использованием специального стенда.

Люфты подшипников ступиц колес

Осевой люфт подшипников ступиц колес проверяют способами, рассмотренными ранее, т.е. покачиванием поддомкраченного колеса за верх покрышки в направлении, перпендикулярном к плоскости его вращения. Люфт в подшипниках ступицы переднего колеса можно определить также покачиванием за тормозной барабан при снятом колесе. При этом следует приложить палец к зазору между барабаном и тормозным диском. Ощутимый люфт устраняется регулировкой подшипников передних колес или заменой неисправных подшипников на СТО.

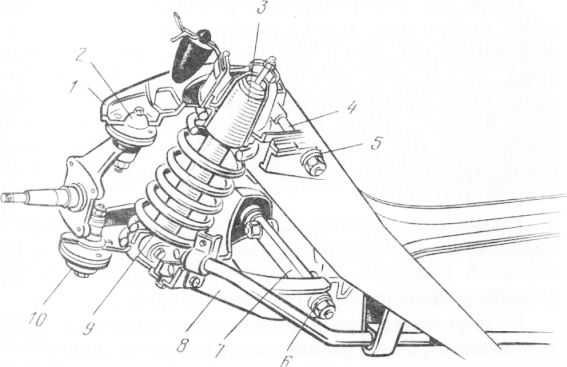

Наличие люфтов в шарнирах передней подвески лучше всего определять при вывешенном или снятом колесе, для чего прикладывают продольное усилие поочередно к верхнему и нижнему рычагам подвески и к верхнему и нижнему шаровым шарнирам. Затем проверяют исправность резино-металлических опорных втулок, при помощи которых рычаги закреплены на своих осях. Люфты в шарнирах передней подвески гораздо легче определить при снятых пружине и амортизаторе, когда шарниры разгружены и в них нет предварительного натяга. Обнаруженные изношенные детали и узлы (разрывы резины резино-металлических шарниров, износ ее по торцам), а также все наконечники рулевых тяг в сборе с шарнирами (при обнаружении увеличенного люфта в соединениях) необходимо заменить на СТО.

Если после вышеуказанных проверок и устранения выявленных неисправностей управляемость и устойчивость автомобиля по-прежнему не обеспечиваются, то причиной этого может быть нарушение схождения и углов установки передних колес.

Эти операции рекомендуется выполнять высококвалифицированным специалистам на станции технического обслуживания, где на стенде будет обеспечена высокая точность проверки и установки углов.

Проверку и регулировку развала и схождения колес можно выполнять самостоятельно, но с меньшей точностью. Для проверки развала колес необходимо, чтобы давление воздуха в шинах передних колес было нормальным, шины не имели увеличенного износа, диски колес были без погнутостей. Свободный ход рулевого колеса должен соответствовать требованиям заводской инструкции по эксплуатации автомобиля.

Кроме того, резина шарниров рычагов передней подвески не должна иметь разрывов, шаровые опоры передней подвески — чрезмерных люфтов, а штоки амортизаторов не должны заклинивать.

Развал колес рекомендуется проверять на горизонтальной ровной площадке. При этом положение передних колес автомобиля должно соответствовать движению автомобиля по прямой.

Для определения развала колес, например автомобиля ВАЗ, следует замерить расстояние С между ободом колеса и угольником. Затем сдвинуть автомобиль с места так, чтобы колеса повернулись на 180°, и замерить следующее расстояние Д. При правильной установке колес размер Д должен быть на 1—5 мм больше размера С. Развал колес регулируют, изменяя число прокладок между осью нижнего рычага и поперечиной.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ведущий мост автомобиля"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы