Строй-Техника.ру

Строительные машины и оборудование, справочник

Вибродуговая наплавка разработана в ЧИМЭСХ под руководством докт. техн. наук И. Е. Ульмана. Сущность процесса заключается в периодическом замыкании и размыкании находящейся под током электродной проволоки, которая в процессе плавления вибрирует с частотой 40…50 кол/с и больше. Наплавленный валик интенсивно охлаждается за счет теплоотвода в деталь и охлаждающую жидкость и получает закалку.

Вибродуговая наплавка по сравнению с ручной электродуговой увеличивает производительность труда в 2…4 раза. В процессе наплавки деталь нагревается не более чем на 100 °С, благодаря чему удается избежать коробления. Кроме того, исключена возможность изменения структуры металла детали, так как зона термического влияния при этом способе невелика. Не требуется дефицитных электродных материалов и дорогого оборудования. Эта наплавка дает возможность получить слой высокой твердости без последующей обработки и восстанавливать детали диаметром 10 мм и более.

Однако вибродуговая наплавка имеет и некоторые недостатки. Так, например, наплавленный слой имеет неоднородную твердость, значительное количество пор, высокие внутренние растягивающие напряжения, что ограничивает область применения этого способа для деталей, работающих в условиях тяжелых, знакопеременных и ударных нагрузок.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Цикл вибродуговой наплавки состоит из трех периодов: короткого замыкания, дугового разряда и холостого хода.

ВиброДуговая наплавка производится с помощью автоматической головки, которая устанавливается на суппорте токарного станка вместо резцедержателя. Основание головки изолируется от плиты суппорта станка- текстолитовыми прокладками и втулками. Станок заземляется. Наплавляемая деталь, закрепленная в патроне или в центрах станка, вращается с определенной скоростью. Сварочный ток к обрабатываемой детали подводится токоподводящим устройством. Для этой цели на шпиндель токарного станка напрессовывается медное кольцо; к станине привинчивается траверса со щеткодержателем и щеткой. Рекомендуется обратная полярность тока (на детали «минус»), так как при ней уменьшаются термические воздействия на деталь с включением в цепь регулируемого индуктивного сопротивления.

Автоматическая вибродуговая головка предназначена для подачи электродной проволоки и отрыва ее от детали. Проволока из кассеты 6 подается механизмом, который состоит из роликов, редуктора и электродвигателя. Вибрирует электрод с помощью электромагнитного или механического вибратора. Охлаждающая жидкость в зону наплавки подается насосом.

Лучшими источниками питания для вибродуговой наплавки являются агрегаты типа АНД. Они состоят из электродвигателя и генератора НД с жесткой внешней характеристикой, имеющего два коллектора и шунто-вую обмотку с самовозбуждением. Генераторы снабжены шунтовыми регуляторами напряжения типа РШН-1.

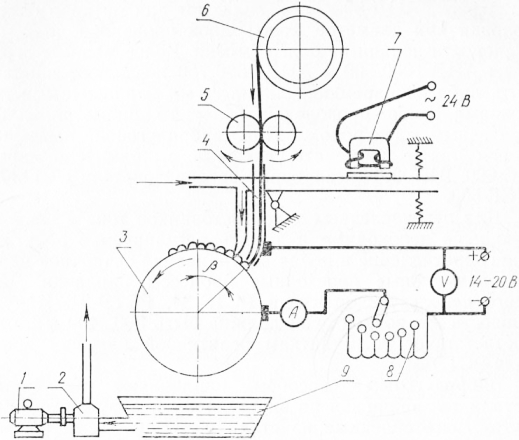

Рис. 1. Принципиальная схема вибродуговой наплавки:

1 — электродвигатель; 2 — цасос; 3 — наплавляемая деталь; 4 — вибрирующий мундштук; 5—механизм подачи проволоки; 6 — кассета; 7 — вибратор; 8 — индуктивное сопротивление; 9 — бак для жидкости.

Агрегат АНД-500/250 используют для питания одной головки при диаметре электродной проволоки до 2 мм и скорости подачи не более 2м/мин. Более мощные агрегаты АНД-1000/500 и АНД-1500/750 позволяют наплавлять либо одновременно двумя-тремя наплавочными головками, либо проволокой большего диаметра, либо ленточным электродом. При вибродуговой наплавке можно также применять селеновые выпрямители марок ВС-600, ВДГ-301 и сварочные преобразователи ПСГ-300, ПСГ-500.

Для перечисленных типов источников тока в сварочную цепь необходимо включить регулируемое реактивное сопротивление в целях настраивания сварочной цепи на оптимальные переходные процессы наплавки. Для этого -используют дроссели РСТЭ-34, РСТЭ-24. Индуктивность сварочной цепи должна быть 300…400 мГ, что соответствует 8… 12 виткам реактивной катушки дросселя РСТЭ-34.

Вибродуговым способом наплавляют различные детали тел вращения по внутреннему и наружному диаметру, изготовленные из стали и чугуна. Технологический процесс восстановления деталей включает следующие операции: подготовку к наплавке, наплавку, последующую обработку наплавленного слоя, контроль качества покрытия.

Детали перед наплавкой очищаются от ржавчины, масла и нагара химическим или механическим способом. Если неравномерность износа детали превышает 0,3… 0,5 мм, ее подвергают механической обработке до полного устранения искажений геометрической формы. Имеющиеся на наплавляемой поверхности отверстия, пазы, канавки, которые нужно сохранить, заделывают графитовыми, медными или стальными вставками.

Качество и толщина наплавленного вибродуговым способом металла зависят от электродной проволоки и режима наплавки. Поэтому марку проволоки выбирают исходя из требований, предъявляемых к наплавленному слою. Следует иметь в виду, что необходимую твердость наплавленного слоя можно получить за счет применения проволоки соответствующего химического состава. При наплавке высокоуглеродистой проволокой Нп-65Г (0,65 % С) диаметром 1,6…1,8 мм твердость наплавленного металла достигает 46, 5…59 HRC3.

Если требуются низкие твердости, можно наплавлять проволокой марки Св-08, которая дает твердость НВ 200…275, или проволокой марки Нп-ЗОХГСА для получения средней твердости 32…41,5 HRC3. Можно использовать также стальную ленту.

Для вибродуговой наплавки перспективно применение порошковых проволок ПП-25Х5ФМС-0, ПП-ЗХ5Г2М-0, ПП-1Х14Т-0 и др.

Порошковой проволокой можно восстанавливать детали ходовой части гусеничных тракторов, поворотные цапфы тракторов МТЗ, крестовины карданных валов тракторов К-700, К-701, ступицы вариаторов зерноуборочных комбайнов и др.

Режим наплавки характеризуется величиной тока, скоростью подачи электродной проволоки, шагом наплавки, расходом охлаждающей жидкости, частотой вибрации электрода и т. д.

Напряжение дуги при вибродуговой наплавке целесообразно регулировать в пределах 16…24 В. При более низких напряжениях уменьшается производительность труда, а при повышении напряжения (более 25 В) увеличивается интенсивность выгорания легирующих элементов. Сила тока должна быть в пределах 130… 180 А и более.

Оптимальные значения скорости наплавки, обеспечивающие хорошее формирование наплавленного слоя, находятся в пределах 18…120 м/ч. Скорость подачи проволоки может изменяться в пределах 50…110 м/ч. Следует отметить, что низкая скорость приводит к образованию пропусков на наплавленной поверхности. При очень большой скорости не вся проволока расплавляется.

Шаг наплавки зависит от диаметра электрода, напряжения дуги и скорости подачи проволоки. Практика показывает, что шаг наплавки должен быть в 1…3 раза больше диаметра электродной проволоки. При малом обработка в момент кристаллизации наплавленного слоя благоприятно скажется на уменьшении пор и трещин и на увеличении усталостной прочности деталей. Работы в этом направлении проведены Э. Л. Левиным и В. С. Ибрагимовым в Башкирском сельскохозяйственном институте.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Вибродуговая наплавка"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы