Строй-Техника.ру

Строительные машины и оборудование, справочник

При эксплуатации двигателей рекомендуется проводить следующие виды технического обслуживания: ежедневный уход, первое техническое обслуживание, второе техническое обслуживание, третье техническое обслуживание.

Интервалы между различными техническими обслуживаниями следует устанавливать в часах работы двигателя и записывать в ведомости эксплуатации или регистрировать счетчиком.

Ежедневный уход необходим как до пуска двигателя, так и после его остановки по окончании суточной работы. Кроме этого, при остановках во время суточной работы двигатель следует дополнительно осматривать.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Сроки между обслуживаниями устанавливают в зависимости от условий работы двигателей.

Первое техническое обслуживание для двигателей ЯАЗ-М204, работающих с расходом топлива 15—20 кг/час, и для двигателей ЯАЗ-М206, работающих, с расходом топлива до 30 кг/час, необходимо выполнять через 50—60 час. работы.

При меньшем расходе топлива первое техническое обслуживание нужно выполнять через 60—80 час. работы.

При работе с меньшими нагрузками и благоприятных условиях эксплуатации обслуживание можно производить через 80—110 час. работы.

При работе в условиях большой запыленности воздуха обслуживание надо производить чаще, чем указано. Особенно важно в этих условиях практически установить время обслуживания воздушных фильтров.

Во время работы двигателей при очень низкой температуре воздуха, а также при резких и частых изменениях нагрузки и при Длительной работе на холостом ходу сроки между обслуживаниями нужно уменьшить.

В особо неблагоприятных условиях работы периодичность обслуживания двигателя устанавливают практически в зависимости °т результатов работы двигателей.

Второе техническое обслуживание необходимо проводить через 200—500 час. работы двигателя, т. е. через каждые четыре первых технических обслуживания.

Третье техническое обслуживание следует проводить через каждое второе техническое обслуживание.

Техническое обслуживание двигателя необходимо выполнять так, чтобы Ьнутрь двигателя и его узлов не попадала грязь и пыль. Для этого надо протереть и промыть двигатель и защитить его от попадания пыли.

В особенности важно избежать попадания грязи и пыли в нагнетатель, насос-форсунки, баки, топливные фильтры и другие узлы системы питания. При попадании грязи и пыли в эти узлы могут появиться задиры роторов нагнетателей и плунжерных пар насос-форсунок.

При снятии насос-форсунок необходимо отверстия в штуцерах и ниппелях немедленно закрывать колпачковыми гайками.

Перед разборкой топливных и масляных фильтров для замены или проверки элементов следует тщательно протереть корпусы и крышки фильтров.

Перед снятием воздушные фильтры, а также сопряженную часть впускного трубопровода надо тщательно протереть. После снятия воздушных фильтров нужно закрыть отверстия во фланцах этого трубопровода жестяными или картонными заглушками.

При снятии топливных трубок надо немедленно обмотать их концы изоляционной лентой и закрыть угольники или штуцеры пробками.

Ниже дан рекомендуемый объем различных технических обслуживании двигателей; этот объем может изменяться в зависимости от условий эксплуатации.

Ежедневный уход

До пуска двигателя

1. Проверить уровень охлаждающей жидкости в радиаторе и при необходимости долить жидкость.

В случае применения в зимнее время воды нужно заливать в двигатель горячую воду с температурой 70—80°. При применении жидкости, замерзающей при низкой температуре, в зимнее время надо подогревать двигатель, пользуясь безламповым пусковым подогревателем.

2. Проверить количество топлива в баке.

3. Проверить количество масла в поддоне. Уровень масла должен быть несколько выше верхней метки на маслоизмерительном стержне.

После пуска двигателя

1. Прогреть двигатель до температуры охлаждающей жидкости, равной 50°, сначала в течение 1 мин. при 400—500 об/мин коленчатого вала, а затем при 1000 об/мин коленчатого вала с последующим постепенным увеличением числа оборотов до 1500 в минуту.

2. Проверить показания контрольных приборов. Манометр снуемы смазки должен показывать давление не менее 0,4 кг/см2 при 500 об/мин коленчатого вала.

Термометр должен показывать температуру не менее 50° перед нагрузкой двигателя.

Тахометр должен показывать 400—500 об/мин при положении педали подачи топлива, соответствующем минимальной подаче.

Амперметр должен показывать зарядный ток при числе оборотов коленчатого вала более 1300 в минуту.

3. Проверить состояние всех топливных и масляных трубок и их соединений. Если есть подтекание, подтянуть соединения.

После окончания суточной работы

1. Протереть двигатель от пыли и грязи.

2. Проверить работу двигателя под нагрузкой при 1500 об/мин коленчатого вала, обращая внимание на цвет дыма выпускных газов, и провести необходимое обслуживание, если дым густой.

3. Прослушать работу двигателя и убедиться в отсутствии резких металлических стуков. Если слышны стуки, принять меры к их устранению.

4. Проверить показания манометра системы смазки (при температуре охлаждающей жидкости 80° давление масла должно быть не менее 1,7 кг/см2 при 2000 об/мин коленчатого вала двигателя).

5. Проверить, нет ли течи во всех соединениях систем: охлаждения, смазки и питания двигателя. При обнаружении течи устранить ее.

6. Спустить топливо из фильтра грубой очистки (0,1 л) и из фильтра тонкой очистки (0,2 л). После этого двигатель должен проработать 2—3 мин. при 1000 об/мин коленчатого вала.

7. Заполнить топливный бак топливом, не ожидая его охлаждения во избежание конденсации воды в топливе.

8. Через 5 мин. после остановки двигателя (при заполненной системе) проверить уровень масла в картере. Если уровень повысился и масло стало жидким, найти причины разжижения масла и устранить их. Если уровень масла ниже метки В на маслоизмери-тельном стержне, долить масло до метки.

9. При работе в условиях запыленности воздуха промыть воз-Душные фильтры. Если на двигателе установлены центробежно-контактные воздушные фильтры, их необходимо снять и удалить пыль из бункера встряхиванием.

10. Проверить натяжение ремней привода вентилятора; если требуется, подтянуть ремни

11. При безгаражном содержании двигателей в зимнее время слить воду из системы охлаждения, открыв краники, расположенные на нижнем патрубке, соединяющем двигатель с радиатором, на корпусе водяного насоса, на подводящем патрубке безлампово-то пускового подогревателя и на блоке цилиндров. Пробка радиатора при сливе воды должна быть снята.

Несоблюдение этих условий может вызвать разрыв блока цилиндров остатками замерзшей воды.

В случае применения жидкости, замерзающей при низкой температуре, сливать ее необязательно.

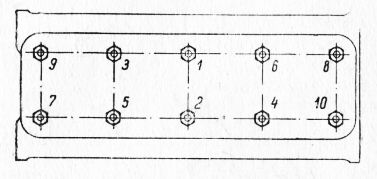

Рис. 1. Порядок затяжки гаек головки цилиндров двигателей ЯАЗ-М204

Первое техническое обслуживание

Первое техническое обслуживание, кроме работ по ежедневному обслуживанию, включает в себя следующие операции.

1. При установке двигателя на автомобиле проверить величину свободного хода педали сцепления. Если величина свободного хода педали достигнет 10 мм, обязательно отрегулировать сцепление и механизмы его включения (нормальная величина свободного хода 32—40 мм).

2. Сменить масло в двигателе. После пуска двигателя и последующей остановки на 3—5 мин. долить масло до метки В на маслоизмерительном стержне. Перед заливкой масла необходимо промыть поддон, элементы масляного фильтра грубой очистки и заменить элемент масляного фильтра тонкой очистки. При замене последнего следует сменить прокладки между корпусом и крышкой фильтра.

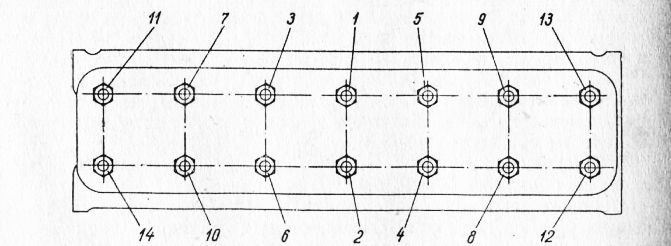

3. На прогретом двигателе только после первых 50 часов его работы проверить затяжку гаек головки цилиндров в порядке, показанном на рис. 1 и 2. Проверять затяжку нужно без рывков, усилием одной руки на плече 0,8 м, используя специальный торцовый ключ, прикладываемый к двигателю. При использовании динамометрического ключа момент затяжки должен быть 26—28 кгм.

Перед затяжкой гаек крепления головки цилиндров необходимо ослабить горизонтальные болты подъемных колец и болты крепления регулятора числа оборотов к головке блока.

4. Снять воздушные фильтры и промыть их фильтрующие элементы, руководствуясь указаниями раздела «Обслуживание системы подачи воздуха». В инерционно-масляных фильтрах одновременно сменить масло. При снятии фильтров следует закрывать отверстия во фланцах впускного топливопровода жестяными или картонными крышками.

5. Проверить установку насос-форсунок АР-20 калибром высотой 37,7 мм, АР-23А — калибром высотой 37,4 мм, АР-21 — калибром высотой 37,1 мм*. Калибр должен касаться контрольной площадки торца тарелки толкателя плунжера наcос-форсунки. В случае необходимости отрегулировать в соответствии с указаниями раздела «Регулировка двигателя».

6. Проверить зазоры между торцами клапанов и коромыслами при температуре охлаждающей жидкости около 70°. Щуп толщиной 0,25 мм должен проходить свободно, а щуп толщиной 0,3 мм — с усилием.

7. Проверить и при необходимости подтянуть все шланговые соединения и хомутики. Осмотреть крепления радиатора. Если радиатор загрязнен, промыть его снаружи. Проверить (нажимая пальцем) действие клапанов пробки радиатора; а также наличие и исправность ее прокладок.

8. Осмотреть электрическую проводку. Проводку с поврежденной изоляцией заменить или обмотать изоляционной лентой. Удалить накопившиеся в местах соединения проводов грязь и масло; при необходимости подтянуть крепежные детали.

9. Проверить крепление стартера к картеру маховика и плотность затяжки контактов всех проводов, соединяющих стартер с аккумуляторными батареями, в том числе и соединений с массой; при необходимости очистить контакты. Если полюсные наконечники снимались для зачистки, то после установки на место их необходимо слегка смазать вазелином.

10. Проверить кислотным ареометром состояние электролита в батареях. Если электролита недостаточно, долить дистиллированной воды. Уровень электролита должен быть выше пластин на Ю—15 мм. Минимальная плотность электролита для центральных и большинства северных районов СССР с температурой до —35°С зимой равна 1,245, что соответствует разряженности батареи на 25%) если в заряженном состоянии плотность электролита была 1,285. Минимальная плотность электролита летом для крайних северных и центральных районов СССР равна 1,19, что соответствует разряженности батареи на 50%, если в заряженном состоянии плотность электролита была равна 1,27. Аккумуляторную батарею, разряженную зимой более чем на 25% и летом более чем на 50%, необходимо снять с автомобиля или агрегата и отправить для зарядки на аккумуляторную станцию.

11. Слить из топливного бака не менее 3 л топлива (после отстаивания в течение не менее 5 час.)»

12. Тщательно проверить и устранить подтекание охлаждающей жидкости, топлива и масла. Для этого нужно тщательно протереть двигатель и дать ему проработать в течение 5—10 мин. при числе оборотов коленчатого вала 2000 в минуту. При этом хорошо будут видны все подтекания.

13. Проверить действие дренажных трубок воздушной камеры (при работе двигателя из отверстий трубок должна выходить струя воздуха). Подставив лист бумаги под струю воздуха, проверить, не уносится ли масло из воздушной камеры. При правильной работе дренажных трубок на поверхности листа бумаги через 1—2 мин. работы двигателя должны быть только отдельные масляные пятна.

14. Проверить на ощупь или с помощью термометра температуру стенок всех патрубков выпускного “ трубопровода работающего двигателя. Температура стенок отдельных патрубков при холостом ходе двигателя не должна значительно отличаться. При большой разнице в температуре или при неравномерной работе двигателя (заметной на слух) выяснить причину и в случ’ае необходимости отрегулировать двигатель.

15. Удалить с поверхности реле-регулятора грязь и масло. Проверить работу регулятора напряжений. При числе оборотов коленчатого вала менее 900 в минуту амперметр должен показывать разрядный ток, если включены потребители; при числе оборотов более 1300 в минуту — зарядный ток; когда двигатель не работает, стрелка амперметра должна стоять на нуле. Стрелка амперметра при полностью заряженных аккумуляторных батареях также может стоять около нуля или показывать минимальный зарядный ток. В этом случае отсутствие зарядного- тока не является признаком неисправной работы электрооборудования.

16. Проверить работу механизма управления насос-форсунками и механизма остановки двигателя.

17. Подтянуть все внешние болты и гайки. При подтяжке необходимо обратить особое внимание на затяжку гаек крепления оси вентилятора и выпускного трубопровода, болтов крепления опор двигателя, болтов крепления поддона. Проверить состояние зажимов аккумуляторных батарей и при необходимости затянуть их. Проверить прочность установки батарей в гнездах или на кронштейнах и, если потребуется, укрепить батареи.

18. Проверить работу приборов: манометра системы смазки, дистанционного термометра, тахометра, амперметра. Рекомендуется записать показания: манометра при 2000 об/мин коленчатого вала и температуре охлаждающей жидкости 70°; амперметра при 1400 об/мин коленчатого вала.

19. Наполнить консистентной смазкой полости шкива между подшипниками. Для этого нужно выдернуть пробку, имеющуюся на шкиве вентилятора, ввернуть масленку и нагнетать смазку шприцем до появления сопротивления. Не следует резко подавать смазку во избежание выдавливания ее через пробковый сальник привода вентилятора. На двигателе ЯАЗ-М204Г кроме того, необходимо набить консистентной смазкой полость шкива натяжного приспособления, сняв крышку шкива.

20. Залить в масленки стартера по 15 капель дизельного масла.

21. Смазать консистентной смазкой выжимной подшипник сцепления, сделав шприцем 3—4 хода.

22. Проверить уровень масла в картере коробки передач. При необходимости долить масло через воронку с сеткой до контрольного отверстия.

Рис. 2. Порядок затяжки гаек головки цилиндров двигателей ЯАЗ-М206

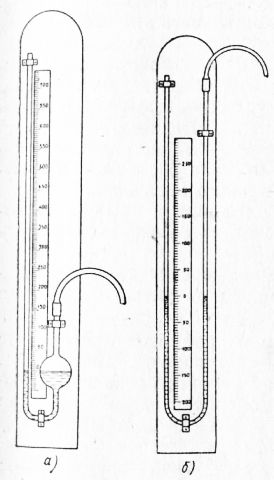

Для проверки состояния двигателя через одно первое техническое обслуживание рекомендуется, пользуясь простейшими жидкостными манометрами, заполненными водой или ртутью, показанными на рис. 3, проверить давление газов в картере и давление воздуха в воздушной камере. Давление газов Должно быть не более 160 мм вод. ст. при числе оборотов коленчатого вала 2000 в минуту.

Изменение давления воздуха в воздушной камере по сравнению с первоначальным должно быть не более 50 мм рт. ст.

При измерении давления газов в картере манометр присоединяют к трубке маслоизмерительного стержня, при измерении давления в воздушной камере — в месте забора воздуха для компрессора.

Рис. 3. Трубчатый манометр:

а — ртутный; б — водяной

Второе техническое обслуживание

Кроме операций первого технического обслуживания, при втором техническом обслуживании необходимо выполнить следующее.

1. Проверить работу всех насос-форсунок со снятием их с двигателя. Проверять рекомендуется на специальных приспособлениях, описанных в разделе «Проверка насос-форсунок».

Разборку и обслуживание насос-форсунок производить при наличии признаков ненормальной работы, выявленных при их проверке, а также при наблюдении за работой двигателя. Одновременно проверить установку насос-форсунок, правильность затяжки гаек их крепления (крутящий момент 2,60—3,30 кгм) и регулировку. Насос-форсунки рекомендуется устанавливать в те же стаканы, в которых они стояли до снятия.

2. Проверить компрессию в цилиндрах с помощью компрессомера после прогрева двигателя при числе оборотов коленчатого вала 500 и 1000 в минуту. Компрессомер последовательно устанавливают во все цилиндры двигателя (раздел «Недостаточная компрессия в цилиндрах двигателя»). Величину компрессии во всех цилиндрах при числе оборотов коленчатого вала 500 и 1000 в минуту необходимо записать в карте технического обслуживания.

Если компрессия недостаточна или разница в компрессии отдельных цилиндров слишком велика, следует разобрать двигатель и устранить неисправность.

3. Проверить затяжку гаек крепления головки блока цилиндров. При необходимости подтянуть гайки, как указано в разделе «Первое техническое обслуживание», пункт. 3.

4. Проверить регулировку соединения реек насос-форсунок с регулятором числа оборотов (раздел «Регулировка двигателя»).

5. Проверить через смотровые люки количество нагара, отложившегося на стенках продувочных окон блока цилиндров. При большом количестве нагара снять головку блока цилиндров и при положении поршня в н. м. т. прочистить окна деревянным стержнем диаметром 7 мм, Удалить грязь из воздушной камеры. В случае обнаружения лопнувших поршневых компрессионных колец заменить их.

6. Проверить давление топлива в подводящей топливной магистрали, включая специальный контрольный манометр между топливным насосом и насос-форсункой. Давление должно быть не менее 1,5 кг/см2 и не более 3 кг/см2 при 2000 об/мин коленчатого вала. При давлении топлива более 3 кг/см2 надо снять насос-форсунки для переборки и замены в них фильтров; при пониженном давлении заменить фильтрующие элементы топливных фильтров грубой и тонкой очистки. В случае отсутствия контрольного манометра нужно заменить элементы обоих топливных фильтров.

7. Проверить циркуляцию топлива в системе питания. При числе оборотов коленчатого вала 1200 в минуту из отводящей магистрали должно вытекать не менее 1,5 л топлива в минуту. Если подача топлива меньше, выявить причины и добиться нормальной подачи.

При нормальной подаче из отводящей магистрали должна вытекать прозрачная струя топлива. Если в струе видно большое количество пузырьков воздуха, вследствие чего струя становится светлой и непрозрачной, необходимо устранить подсос воздуха.

8. Сменить фильтрующий элемент фильтра тонкой очистки топлива. Допускается его восстановление, если элемент изготовлен из древесной муки (способ восстановления указывается в прилагаемой к каждому элементу инструкции).

9. Промыть систему смазки. Для этого двигатель необходимо нагреть до температуры охлаждающей жидкости 70°, снять элемент масляного фильтра тонкой очистки, промыть элемент фильтра грубой очистки, слить из поддона отработанное масло и залить в поддон смесь из 60% индустриального масла 20 (ГОСТ 1707—51) и 40% дизельного масла. После этого двигатель должен работать 4—5 минут при минимальном числе оборотов коленчатого вала на холостом ходу. Затем смесь полностью слить, в систему залить свежее масло, повторно промыть элемент фильтра грубой очистки масла и установить элемент фильтра тонкой очистки.

10. Промыть систему охлаждения, как указано в разделе «Обслуживание системы охлаждения», и очистить от грязи сердцевину радиатора.

11. Проверить работу термостата и системы охлаждения.

12. Проверить состояние электропроводки и очистить ее от пыли и грязи.

13. Промыть топливный бак.

14. Смазать подшипник водяного насоса. Для этого консистентную смазку нагнетать шприцем до появления свежей смазки из контрольного отверстия. Не следует резко подавать смазку во избежание выдавливания фетровых уплотнений подшипника.

15. Сменить смазку в картере коробки передач.

Третье техническое обслуживание

При третьем обслуживании, кроме полного объема работ первого и второго технических обслуживаний, необходимы следующие операции.

1. Сменить элемент топливного фильтра грубой очистки. Если Установлены увеличенные сроки между обслуживаниями, элемент нужно менять не реже чем через 700 час. работы двигателя.

2. Снять и промыть поддон, промыть сетку заборника масляного насоса.

3. Снять насос-форсунки, разобрать и отремонтировать при необходимости.

4. Промыть или очистить масляный радиатор (если на элементе масляного фильтра грубой очистки образуется большое количество отложений и давление масла в системе понижено, масляный радиатор следует промывать чаще).

5. Смазать генератор.

Через каждое третье техническое обслуживание следует снимать впускной трубопровод и проверять состояние нагнетателя.

В том случае, когда давление масла близко к нижнему пределу или ниже его, требуется проверить зазоры в сопряжениях коленчатого вала с коренными подшипниками.

Сезонное обслуживание

При переходе с летней эксплуатации на зимнюю нужно, кроме замены масла и топлива, проверить работу термостатов системы охлаждения и пусковых подогревательных устройств. Проверить электрофакельный подогреватель, сняв его с двигателя; аккумуляторные батареи подзарядить.

При применении жидкостей, замерзающих при низкой температуре, следует добиться полного устранения утечки из соединений системы охлаждения.

При переходе с зимней эксплуатации на летнюю надо промыть систему охлаждения и очистить радиатор.

Во время сезонного обслуживания следует промыть топливные баки, топливные фильтры и систему смазки.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Виды технического обслуживания двигателей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы