Строй-Техника.ру

Строительные машины и оборудование, справочник

При восстановлении деталей обычно заключительной операцией является механическая обработка. Технологический процесс обработки детали при восстановлении отличается от процесса изготовления тем, что очень трудно обеспечить необходимую точность обработки восстанавливаемой детали, так как во многих случаях базирующие поверхности изношены, а иногда вообще отсутствуют (уничтожены в заключительных операциях при изготовлении). Механическую обработку изношенных деталей очень часто приходится производить после наращивания изношенных поверхностей сваркой, наплавкой, гальваническим покрытием и другими различными способами.

Восстановление деталей под ремонтный размер

При восстановлении детали под ремонтный размер восстанавливаются геометрическая форма, чистота поверхности и посадка. В результате механической обработки изношенный поверхностный слой детали удаляется и ей придается новый размер-— ремонтный, больше или меньше нормального. Нормальный размер (по ГОСТ 5298—50) — это размер по основному чертежу.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Новый ремонтный размер детали при восстановлении зависит от ее износа и припуска на обработку. Припуск на обработку определяется с учетом характера обработки, типа оборудования, размера и материала детали.

Для определения числа возможных ремонтных размеров из условия прочности детали (вала или отверстия) определяется ее предельно допустимый диаметр — наименьший или наиболь

Зная число ремонтных размеров и величину ремонтного интервала, можно составить таблицу ремонтных размеров. Восстановление деталей под ремонтный размер является широко распространенным и общедоступным способом.

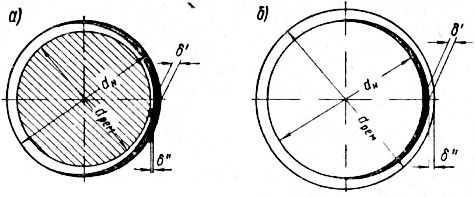

Рис. 1. Схема износа вала и отверстия

Недостатком этого способа является то, что при изменении размера в соответствии с износом уменьшается срок службы детали. Кроме того, при большом числе ремонтных размеров неизбежно увеличивается количество запасных деталей на складе, специального измерительного и даже режущего инструмента.

Восстановление сваркой и наплавкой

При ремонте деталей широко применяется сварка и наплавка. Наплавляют металл на изношенные поверхности деталей, сваривают детали, получившие различные повреждения.

В мастерских порта при ремонте деталей применяют электрическую и газовую сварку и наплавку.

Восстановление гальваническим покрытием металлами

Хромирование применяется для восстановления изношенных поверхностей, для повышения износостойкости поверхностей, а также для нанесения защитно-декоративного покрытия.

Процесс хромирования заключается в следующем. В ванну, наполненную электролитом (хромовый ангидрид 150 г, серная кислота 2,5 г, вода 1000 г), опускают деталь и свинцовую пластину. К детали (катод) и пластине (анод) присоединяют источник постоянного тока (минус — к детали, а плюс — к пластине).

При пропускании электрического тока на поверхность детали ложится ровным слоем хром. Хром-металл серебристо-стального цвета отличается большой твердостью и износоустойчивостью, твердость его 500—900 НВ.

В настоящее время широко применяется пористое хромирование (например, пористый хром наносят на штоки силовых цилиндров гидроприводов). На поверхности детали имеется большое количество пор и каналов, в которых хорошо удерживается смазка.

Процесс пористого хромирования слагается из тех же операций, что и гладкое хромирование, но для получения пористости поверхность подвергается анодному травлению. Защитно-декоративное хромирование применяется для придания деталям красивого внешнего вида. Обычно применяется трехслойное покрытие медь—никель—хром с последующим полированием.

Восстановление металлизацией распылением

Металлизацию применяют для восстановления изношенных поверхностей деталей, устранения трещин в различных деталях, защиты стальных изделий от коррозии. Толщина слоя, наносимого металлизацией распылением, может быть от 0,03 до 10 мм.

Металлизация распылением имеет то преимущество перед наплавкой, что восстанавливаемая деталь не нагревается выше 70—80° С и, таким образом, в основном металле не происходят структурные изменения и не возникают напряжения, приводящие к короблению детали. Металл в виде проволоки подается в специальный аппарат — металлизатор, по выходе из которого расплавляется ацетилено-кислородным пламенем или электрической дугой. К месту плавления металла подводится сжатый воздух, который распыливает металл. Частицы расплавленного металла, отрываясь от концов проволоки, приобретают под воздействием сжатого воздуха большую скорость. При ударе о поверхность детали частицы сплющиваются, внедряясь в нее, сцепляются с ней, а также между собой, образуя сплошное покрытие.

После металлизации деталь подвергается механической обработке.

Восстановление с помощью пластических деформаций

Процесс восстановления деталей при помощи пластических деформаций основан на использовании пластических свойств и способностей металлов и сплавов в определенных условиях под действием внешних сил изменять свою геометрическую форму, не разрушаясь.

Этот способ применяется в ремонтной практике для восстановления первоначальных размеров, а также для исправления геометрической формы деталей, поврежденных вследствие изгиба и скручивания.

Восстановление деталей до необходимых размеров производится перемещением части металла с нерабочих участков к изношенным поверхностям. К основным видам восстановления деталей давлением относятся: осадка, раздача, обжатие, вдавливание и накатка. Последствия скручивания и изгиба устраняются правкой.

К восстанавливаемым деталям предъявляются следующие требования:

— деталь должна иметь достаточный запас металла на малоответственных участках, который требуется переместить к изношенной рабочей поверхности.

Механическая прочность восстановленной детали должна быть не ниже, чем у новой.

Основными факторами, определяющими технологический процесс восстановления деталей давлением, являются: форма и размеры, характер и величина износа детали, химический состав и структура металла.

В соответствии с этими факторами устанавливаются режим и вид технологического процесса, приемлемые для восстановления детали.

Осадкой можно восстанавливать главным образом втулки из цветных металлов, при этом можно достичь изменения наружного и внутреннего диаметров одновременно.

Раздачей восстанавливают преимущественно цилиндрические полые детали, имеющие износ по наружному диаметру, например пальцы в кривошипно-шатунных механизмах.

Обжатие применяется для восстановления втулок, имеющих износ по внутреннему диаметру. Наружный диаметр втулки после обжатия наращивают слоем меди гальваническим путем.

Вдавливание применяется для увеличения наружного диаметра плоских деталей.

Накаткой восстанавливают посадочные поверхности валов. Диаметр поверхности детали увеличивается за счет поднятия гребешков металла при образовании канавок.

Правкой восстанавливают погнутые и скрученные детали (валы, оси, рычат и др.). В зависимости от поперечного сечения детали, величины деформации правка производится в горячем или холодном состоянии.

В Чехословакии распространение получил способ правки детали местным нагревом. Сущность этого способа заключается в следующем.

Выпуклая часть погнутой детали нагревается пламенем газовой горелки до температуры 800° С. В результате одностороннего нагрева в поперечном сечении детали возникают разноименные температурные напряжения: на нагретой стороне — напряжения сжатия, а на более холодной — напряжения растяжения. Эти напряжения .создают изгибающие моменты, действие которых будет противоположно тем моментам, в результате которых произошло искривление детали.

Восстановление склеиванием

При ремонте оборудования для восстановления изношенных и поломанных деталей употребляются различные марки клеев.

В последние годы созданы синтезированные клеи из полиуретанов ПУ-2, клей на основе полиамидов и модифицированных смол, а также эпоксидные клеи холодного и горячего отвердения (ВК-32-ЭМ, Л-4, ЭД-5, ЭД-6).

Для склеивания деталей, работающих в условиях нагрева, применяются специальные теплостойкие клеи типа ВК-32-200 и ВС-10Т.

Процесс восстановления деталей склеиванием включает подготовку поверхностей к склеиванию и склеивание.

Поверхности деталей, подготовленные к склеиванию, должны быть хорошо пригнаны и очищены от масла и загрязнений, а в некоторых случаях требуется образование шероховатости.

От качества подготовки поверхности в значительной мере будет зависеть адгезия клеев.

Более высокую прочность склеивания имеют сталь со сталью, а затем сталь — чугун, чугун — чугун, сталь — латунь.

Ремонт трещин крупных деталей (блоки двигателей внутреннего сгорания, корпуса редукторов и др.) можно производить путем заделки компаундными пастами. Вдоль трещины вырубается канавка и заливается пастой. Чтобы предупредить дальнейшее распространение трещины, ее рассверливают. После разделки и очистки в канавку заливают клей или пасту до образования на поверхности полоски, превышающей ширину разделки примерно в два раза.

Поврежденные тонкостенные детали чаще всего разламывают, а затем отдельные части склеивают.

Наибольшая прочность склеенной детали достигается при клеевой прослойке 0,05—0,1 мм.

На склеиваемые поверхности клей наносят кистью или стеклянной палочкой. Продолжительность открытой выдержки зависит от марки клея и температуры нагрева склеиваемых поверхностей.

Ниже рассматриваются некоторые технологические приемы, применяемые при восстановлении изношенных деталей.

Восстановление валов и отверстий

У изношенных деталей наиболее часто приходится восстанавливать их наружные и внутренние цилиндрические поверхности. При сборке эти поверхности входят одна в другую и для цилиндрических тел носят общее название вал и отверстие.

Гладкие поверхности валов. Их восстанавливают под нормальный размер или размер менее нормального (ремонтный). При восстановлении под нормальный размер используют: наплавку с последующей механической обработкой; хромирование со шлифовкой (применяется для поднятия шеек валов под внутренние кольца подшипников качения); замену части детали (применяется для дорогостоящих сложных деталей). При восстановлении под размер менее нормального (ремонтный размер), как правило, применяется механическая обработка.

Шпоночные пазы валов. Боковые плоскости, передающие крутящий момент в шпоночных соединениях, подвержены износу. Шпоночные пазы валов можно восстанавливать заваркой изношенного паза и обработкой нового. Обработку шпоночного паза до ремонтного размера применяют в том случае, когда смещение оси шпонки по отношению к оси детали ограничено (например, у распределительных валов двигателей ГАЗ-51).

Шлицы валов. Основное технологическое требование, предъявляемое к шлицам при их изготовлении,— соблюдение точности ширины шлицев и посадочного размера. Основным дефектом шлицев вала является износ, в результате которого уменьшается ширина шлицев и увеличиваются зазоры в сочленении.

Изношенные шлицы валов восстанавливают наваркой сплошь или с одной стороны с последующей механической обработкой или заменой части детали.

Резьба на валах. Дефекты резьбовых поверхностей валов могут быть разными: вытянутость резьбы, забоины, срывы ниток и др. Резьбу можно восстанавливать под нормальный размер и под размер менее нормального. Под нормальный размер дефектную резьбу на валах восстанавливают наплавкой с последующей обработкой. Для восстановления под размер менее нормального стачивают дефектную, нарезают новую резьбу и изготовляют новые гайки.

Восстановление отверстий деталей

Отверстие деталей можно подразделить по виду рабочих поверхностей: на гладкие, со шпоночными канавками, шлицевые, резьбовые.

Восстанавливая отверстие различными способами, как и поверхности валов, им придают нормальный размер или размер, превышающий нормальный (ремонтный).

Восстановление зубчатых колес

Зубья зубчатых передач крановых редукторов при подъеме груза и тормозном спуске передают нагрузку одной и той же стороной. Вторая сторона зубьев работает только при опускании пустого крюка. Характерными видами разрушения зубьев в редукторах механизма подъема является износ.

Долговечность передач редукторов подъема определяется величиной износа зубьев, допустимой из условия их прочности на изгиб.

За критерий выбраковки зубчатых передач редукторов подъема, обеспечивающий их надежность в эксплуатации, принят износ, равный 25% номинальной толщины зуба.

Так как зубчатые колеса часто бывают очень дефицитной деталью, при монте машин изыскивают различные способы их качественного восстановления Такими способами являются: восстановление зубьев наваркой сормай-том напрессовкой зубчатых венцов, методом коррекции зубьев.

Наварка зубьев. Зубчатые колеса перед наваркой зубьев отжигают в печи, чтобы снять внутренние напряжения и предупредить возможность появления’ трещин во время наплавления металла. Хорошие механические свойства зубьев получаются при наварке сплава, состоящего из сормайта JV» 2 и Ст. XI2M. Наварку выполняют ацетилено-кислородным пламенем с избытком ацетилена, что способствует наименьшему выгоранию углерода и других компонентов сплава. Поверхности, на которые наплавляют металл, посыпают бурой.

После наварки зубья шлифуют профильным шлифовальным кругом. Во время шлифовки правильность обработки зуба по профилю проверяют шаблоном.

Коррекция зубьев. Часто для восстановления изношенного колеса в зубчатой паре требуется изготовление дорогостоящей поковки или отливки. Чтобы избежать этого, можно использовать изношенное колесо, восстановив его путем коррекции зубьев и ограничившись изготовлением новой шестерни ‘.

Предположим, что требуется восстановить колесо, работающее одной стороной зубьев. В этом случае сдвигом инструмента нарезают это колесо до получения правильной эвольвенты на изношенной стороне, не трогая неповрежденную сторону зубьев.

При износе двух сторон зубьев нарезка производится до получения правильной эвольвенты на обеих сторонах. Диаметр окружности выступов колеса при этом уменьшают, а у вновь изготовляемой шестерни увеличивают. При больших износах может возникнуть необходимость увеличить число зубьев шестерни.

Восстановление ходовых колес и блоков

Изношенные ходовые колеса восстанавливают наплавкой, но это может быть рекомендовано только для механизмов, работающих в легком режиме.

Изношенные блоки по канавкам обычно протачивают под шабром, при этом толщина обода после проточки не должна быть меньше 70% первоначальной, а биение желоба — не превышать 0,2 мм.

Изготовление деталей из полимерных материалов

Для многих деталей современных машин и приборов, особенно работающих в агрессивных средах, пластмассы — единственно пригодные материалы.

На современном этапе развития техники пластмассы не являются только заменителями цветных металлов и других природных материалов, а представляют собой вполне самостоятельные и часто незаменимые материалы, обладающие физико-химическими и механическими свойствами, значительно более высокими, чем у природных материалов.

В ряде узлов подъемно-транспортных машин, в подшипниках скольжения капрон и другие износостойкие пластмассы в пределах грузоподъемности кранов и условий их работы являются полноценными и экономически выгодными заменителями цветных антифрикционных металлов и их сплавов. Грузоподъемность подшипников скольжения из капрона увеличивается по мере улучшения смазки, чистоты поверхности и уменьшения толщины слоя пластмассы.

Капрон и другие износостойкие пластмассы можно использовать в узлах скольжения механизмов, работающих в абразивной среде без смазки.

Полиамиды успешно применяются для манжет плунжеров, работающих в условиях высоких давлений, а также для уплотнений валов при больших скоростях скольжения.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Восстановление деталей механической части оборудования подъемно-транспортных машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы