Строй-Техника.ру

Строительные машины и оборудование, справочник

Нитки. Различные элементы обивки автомобилей (обивка сидений и потолков, обойные панели дверей и боковых стен кузова, коврики и покрытия полок, уплотнители) соединяют и закрепляют при помощи ниток разнообразного ассортимента. Для соединения таких разнородных элементов необходимы нитки разной толщины, имеющие разнообразную отделку поверхности, цвет, различную прочность и удлинение. Испытания на прочность и удлинение проводят на отрезках длиной 200 мм при скорости растяжения 100 мм/мин. После испытания на прочность и удлинение следует проводить испытание ниток на швейных машинах того же типа, который применяется на предприятии. Испытание следует проводить на изделиях всех типов. Если нитки предназначены для пошива сидений, их следует испытать шитьем шести наложенных один на другой слоев эластичной искусственной кожи типа 750. Нитка не должна оказывать чрезмерного сопротивления и не должна обрываться. Строчка должна быть ровной.

Клеи. Для монтажа обойных элементов в автомобиле применяют клеи. Использование клеев обеспечивает высокую производительность труда, эффективность и прочность соединения. Вид клея выбирают в зависимости от материала склеиваемых частей и требующейся прочности соединения. В табл. 2-52 приведены свойства клеев.

Первый тип клея — клей для ткани, фетра, войлока, имитации кожи и других материалов. Приготовляется на основе каучука и смолы, содержит алифатический растворитель, наносится на поверхность кистью или распылением. Наиболее пригоден для соединения обивочных материалов с лакированным стальным листом. Клей наносят на одну из склеиваемых поверхностей, после чего (5 мин подсушки) поверхности соединяют между собой.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Второй тип клея — клей общего назначения для обойных материалов: резины, тканей, фетра и войлока, имитации кожи и т. п. Клей приготовлен на основе неопрена (синтетический

Липкость по Брукфельду измеряют в соответствии с инструкцией, прилагаемой к прибору.

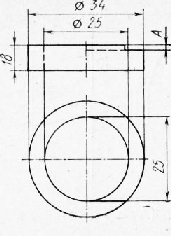

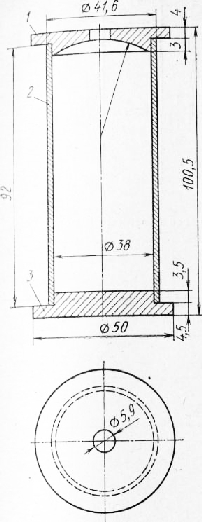

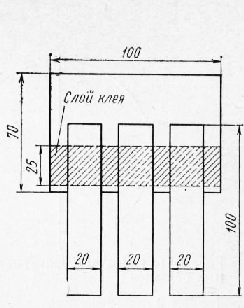

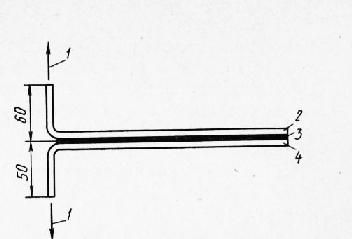

Для испытаний на сдвиг образцы готовят следующим образом. На кусок покрашенного стального листа размером 70Х100Х Х0,8 мм наносят слой клея при помощи дозатора (рис. 2.49), в котором размер А (толщина слоя) равен 0,4 мм (в соответствии с требованиями, приведенными в табл. 2-52). После 5 мин предварительного подсыхания на каждый образец накладывают по три полоски из пенькового полотна размером 20×100 мм и прочностью на разрыв, соответствующей усилию не менее 70 кгс. Схема приклеивания образцов ткани к стальному листу показана на рис. 2.50. Для лучшего склеивания полоски прикатывают роликом массой 5 кг (рис. 2.51), не прикладывая к ручке ролика Дополнительных усилий. Ролик прокатывают по полоскам полотна Ю раз, затем образцы подвергают «кондиционированию» и старению (табл. 2-53). Испытания проводит при температуре 23 ± 2° С и относительной влажности 50 ± 5%, что соответствует нормальным условиям испытаний. Образцы отдирают поочередно со скоростью 100 мм/мин. За результат принимают среднее арифметическое испытаний трех образцов.

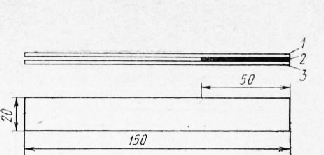

Липкость к резине испытывают на двух полосках резины твердостью 50—60 IRH и размером 30×200×2 (2,5) мм. Эти полоски зачищают абразивной бумагой зернистостью 180. При помощи дозатора на полоски наносят слой клея, оставляя с одного конца ненамазанным кусок длиной 50 мм для закрепления при испытаниях на прочность. После предварительной подсушки полоски склеивают и прикатывают роликом. Склеенные полоски отдирают одна от другой со скоростью 100 мм/мин.

Прилипаемость стального листа к фетру и войлоку испытывают также на окрашенных листах. На стальной лист наносят слой клея толщиной 0,5 мм при помощи кисти или лопатки с зубчиками. После 5 мин предварительной подсушки на лист накладывают кусок фетра или войлока размером 70×200×2 мм. Для лучшего склеивания наложенный кусок прикатывают роликом.

После склеивания образцы помещают в печь с температурой 70 ± 2° С на 1 ч. Образцы в печи должны лежать фетром или войлоком вверх.

Температуру ползучести клея определяют на образцах, подготовленных так же, Как к испытаниям на прочность при сдвиге. Образцы выдерживают при нормальных условиях в течение 24 ч, помещают в печь и прикладывают вертикальную нагрузку по 0,5 кг на конце каждой полосы. При нагреве до температуры 23 ± 1°С температуру повышают со скоростью 50 ± 1° С в час. Определяют температуру, при которой наступает полное отделение полосок ткани от стального листа. За результат принимают среднее арифметическое трех замеров.

Склонность к окрашиванию определяют путем приклеивания материала, имитирующего кожу, к стальному окрашенному листу размером 70×150×0,8 мм. Необходимо наносить клей на материал, имитирующий кожу,- а не на стальной лист. После пРедварительного подсушивания приклеивают кожу к стальному листу. Для испытаний берут материал светлого цвета. После склеивания образец выдерживают в течение 24 ч в нормальной атмосфере. Затем образец освечивают в фадеометре совместно с неприклеенным контрольным образом искусственной кожи.

На стальную плиту размером 508×508×6,35 мм, имеющую собственную частоту вибрации 145—165 Гц и скорость затухания вибрации меньше 0,5 дБ/с, наносят слой испытываемого клея (2440 г/м2). Это количество сухого клея получают после выдержки плиты в течение 12 ч при температуре 80 ± 2° С и 1 ч при температуре 140 ± 3° С.

Подготовленную плиту закрепляют на четырех опорах, возбуждают вибрацию, соответствующую собственным колебаниям, замеряют скорость D затухания этой вибрации.

Кроме рассмотренных типов, применяют также клей для приклеивания винилового слоистого пластика. Клей приготовляют на основе хлоропрена и феноловой смолы и используют для приклеивания переднего и заднего краев потолка крыши из винилового слоистого пластика. Прочность на отрыв испытывают при склеивании полосок стали, покрытых синтетической эмалью, размером 150 X X 20X0,8 мм с полосками винилового слоистого пластика тех же размеров. Слой клея толщиной 0,2 мм наносят на обе полоски на участки длиной 50 мм. Полоски соединяют и после выдержки в нормальных условиях или старения определяют прочность на отрыв.

Термореактивный клей получил широкое применение. Этот клей применяют при диэлектрической сварке слоистых пластиков из поливинилхлорида с жесткими плитами. Клей приготовляют на основе хлорооктанвинила, феноловой и эпоксидной смол. Клей наносят кистью на поверхность древесноволокнистых плит. Его применяют для приклеивания искусственной кожи или слоистого пластика к плитам непосредственно или через промежуточный слой сварочной ваты. Приклеенные облицовочные покрытия после полного высыхания клея приваривают диэлектрической сваркой. Различают два сорта клея: сорт А для приклеивания слоистого пластика к гладкой поверхности древесноволокнистых плит и сорт Б для приклеивания слоистого пластика совместно с подстилкой сварочной (акриловой) ваты к шероховатой поверхности древесноволокнистых плит.

Плотность, липкость и величину сухого остатка клея определяют так же, как и при испытании клея для приклеивания обивочных элементов.

Прочность на отрыв сварочного шва испытывают на трех образцах размером 220×70 мм, вырезанных из древесноволокнистой плиты. Толщину плиты подбирают равной толщине плит, применяемых для изготовления обойных панелей. На поверхность образцов наносят в продольном направлении при помощи дозатора слой клея толщиной 0,5 мм.

После 24 ч сушки при температуре 50 ± 2 °С на клей накладывают образцы (виниловый слоистый пластик на клей сорта А и виниловый слоистый пластик с акриловой ватой на клей сорта Б) размером 220 X 70 мм. Усилие, прикладываемое на сварочный электрод, составляет 60 кгс. Прикладываемому усилию соответствует давление 12 кгс/см2. Настройка аппарата должна обеспечить равномерное распределение нагрузки. Процесс сварки длится 10 с. Давление электрода при выключенном токе не снимают в течение последующих 10 с. После полного охлаждения отделяют конец образца слоистого пластика и закрепляют его в динамометре. Отрыв пластика продолжают в направлении продольной оси сварки со скоростью 100 мм/мин. В полосе сварочного шва слоистый пластик Должен отделяться вместе с кусочками древесноволокнистой плиты, к которой он приварен. За конечный результат принимают среднее значение наименьших значений, полученных при испытании трех образцов.

Теплостойкость определяют испытанием трех сваренных образцов, помещенных на 24 ч в печь с температурой 80 ± 2 °С.

Уплотняющие мастики для металлических поверхностей. В состав уплотняющих мастик входят резина, смолы и растворители, а уплотнение металлических поверхностей производят насухо или с использованием подогретого минерального масла.

Различают три типа уплотняющих мастик:

Тип А — мастика невысыхающая с низкой липкостью, применяется для герметизации прокладок или уплотнения поверхностей, не имеющих зазора.

Тип Б — мастика высыхающая с высокой липкостью, применяется в случаях, когда отсутствуют прокладки, а также когда между уплотняемыми поверхностями имеется зазор до 0,5 мм.

Тип В — мастика высыхающая с низкой липкостью, применяется для герметизации механических устройств с резьбовыми соединениями или деталей, соединяемых на прокладках. Плотность, липкость и сухой остаток мастик определяют так же, как для клеев.

Сопротивление старению на воздухе определяют при нанесении слоя мастики толщиной 1 мм на обезжиренный в парах три-хлорэтилена стальной лист размером 150×70×0,8 мм. Образец выдерживают в течение 24 ч в горизонтальном положении при температуре окружающей среды. Затем, не изменяя положения, помещают на 48 ч в печь с температурой 100 + 5° С. После извлечения из печи и охлаждения образец гнут на стержне диаметром 20 мм на угол, равный 180°. Образец располагают слоем испытываемой мастики наружу. Во время гибки следят за состоянием поверхности слоя.

Сопротивление старению в масле определяют на образце, подготовленном так же, как и в предыдущем случае. Образец после выдержки на воздухе погружают в минеральное масло с температурой 100 ± 5° С на глубину, равную 3/4 его длины, где выдерживают в течение 48 ч. После охлаждения образец сгибают на стержне диаметром 20 мм на угол 180°. Образец располагают слоем мастики наружу.

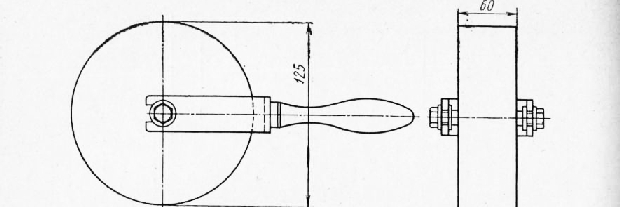

Испытание уплотнения на герметичность проводят на образцах (рис. 2.54), обезжиренных в парах трихлорэтилена. Каждый образец состоит из диска и круга из стального листа толщиной 0,8 мм. Кольцо, покрытое слоем мастики толщиной 1 мм, соединяют с диском при помощи винтов и гаек.

Три подготовленных таким образом образца выдерживают в различных режимах:

— первый образец выдерживают 24 ч на воздухе при температуре окружающей среды;

— второй образец выдерживают 24 ч на воздухе при температуре окружающей среды и 48 ч при температуре 100 ± 5 °С;

— третий образец выдерживают 24 ч на воздухе при температуре окружающей среды и 48 ч в минеральном масле при температуре 100 ± 5 °С.

После выдержки и охлаждения до температуры окружающей среды образцы монтируют в устройстве, состоящем из барокамеры, закрываемой испытываемым образцом. После покрытия образца слоем воды толщиной в несколько миллиметров в барокамеру впускают сжатый воздух. Поддерживая давление 3 кгс/см2 в течение 15 мин, наблюдают, не появились ли в слое воды над образцом пузырьки воздуха, которые свидетельствуют о том, что испытываемая мастика не обеспечивает герметичности.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Вспомогательные материалы (нитки, клей, уплотняющие мастики)"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы