Строй-Техника.ру

Строительные машины и оборудование, справочник

Бетоноукладчики, используемые на заводах железобетонных изделий с агрегатно-поточной схемой производства, крайне разнообразны, что обусловлено или особенностями формуемых изделий, или тем, что они конструировались и изготовлялись на месте эксплуатации из узлов и материалов, которыми располагал завод.

Поэтому целесообразно ознакомиться только с наиболее распространенными и хорошо зарекомендовавшими себя в эксплуатации машинами такого типа.

Бетоноукладчик 10-32 предназначен для укладки и разравнивания бетонной смеси при формовании изделий шириной до 1200 мм.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

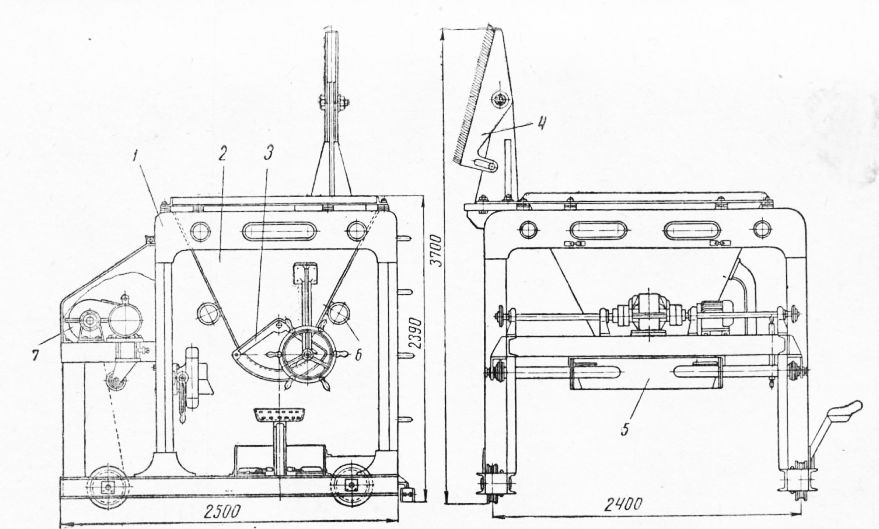

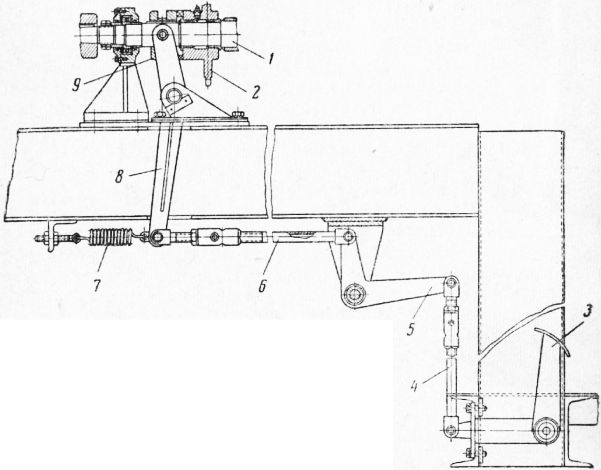

Рис. 1. Бетоноукладчик 10-32:

1 — рама, 2 — бункер, 3 — затвор, 4 — устройство для очистки виброщита, 5 — разравниватель, 6 — вибратор, 7 — привод передвижения

Бетоноукладчик используется на формовочных постах при изготовлении изделий одной ширины, что обусловлено типом установленного разравнивающего устройства. При изменении ширины изделия необходимо заменять разравнивающее устройство.

Бетоноукладчик состоит из рамы, бункера, затвора, привода передвижения, разравнивателя и электрооборудования, смонтированного на раме. На раме бетоноукладчика может быть установлено устройство для очистки рабочей поверхности виброщита от остатков бетонной смеси.

Рама бетоноукладчика сварена из швеллеров. В нижней ее части между сдвоенными швеллерами установлены на шарикоподшипниках двухребордные ходовые колеса, два из которых приводные. Привод колес осуществляется через цепные передачи от приводного вала, расположенного на горизонтальной площадке рамы вместе с редуктором РМ-250 и электродвигателем мощностью 1,7 кет.

Бункер емкостью 1,8 м3 опирается на раму через прокладки из транспортерной ленты. На стенках его установлен вибратор.

Секторный затвор бункера состоит из двух секторов, на которых закреплены ролики и транспортерная лента. Когда затвор открывается, транспортерная лента, сматываясь, позволяет бетонной смеси выйти из бункера.

Со стороны привода передвижения на двух подъемных устройствах укреплен разравниватель, представляющий собой струг с подъемным механизмом. Если струг опустить на определенный уровень, то он станет распределять бетонную смесь, поступающую из бункера, по всей ширине формуемого изделия.

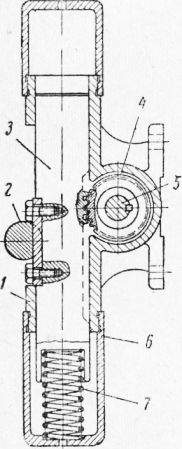

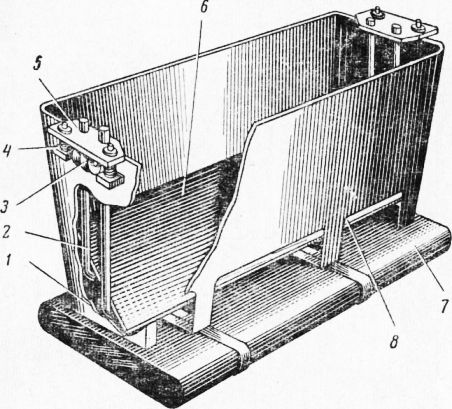

Подъемное устройство разравнивателя, сечение которого показано на рис. 2, имеет вид реечного механизма, собранного в литом корпусе. Концевая часть скребка укреплена на штанге, одна сторона которой нарезана в виде зубчатой рейки.

Шестерня, размещенная в том же корпусе, сцеплена с зубьями штанги, и при ее повороте штанга вместе со скребком перемещается по вертикали. Шестерни обоих механизмов подъема соединены между собой валом, заканчивающимся рукояткой для их поворота, расположенной рядом с постом машиниста. Корпус закрыт съемными стаканами. Под нижним стаканом находится пружина, несколько компенсирующая вес скребка с целью уменьшения усилия на рукоятке.

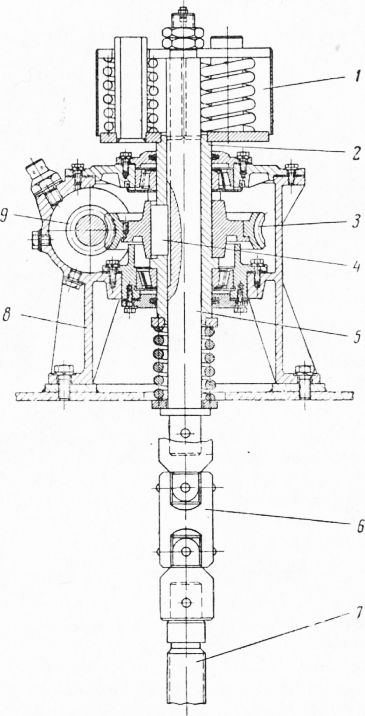

Рис. 2. Подъемное устройство разравнивателя:

1 — корпус, 2 — скребок, 3 — штанга, 4 — шестерня, 5 — соединительный вал, 6 — стакан, 7 — пружина

Управляют ходом бетоноукладчика — включают, выключают, реверсируют — при помощи педалей, расположенных под ногами у машиниста. Таким образом, руки его свободны, и он может управлять процессами выдачи бетонной смеси и ее разравнивания.

Ток в приводы бетоноукладчика поступает через кабель, подвешенный на натянутой проволоке. Конструкция основных узлов бетоноукладчика 10-32 в основном такая же, как бетонораздатчика 5671 А, таковы же и особенности его эксплуатации.

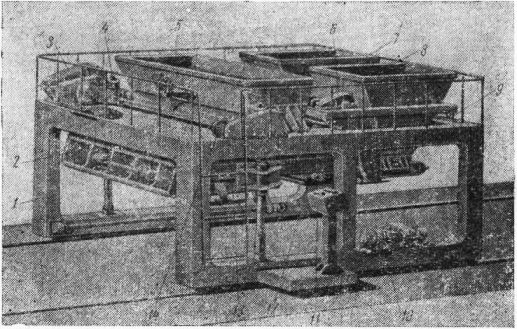

Бетоноукладчик 6563/1М предназначен для объемного дозирования и распределения бетонной смеси по всей поверхности формуемых изделий в соответствии с их поперечным профилем. Он снабжен ленточным питателем, который при установке соответствующих наладочных устройств может укладывать бетонную смесь для одного или нескольких изделий общей шириной до 2 м.

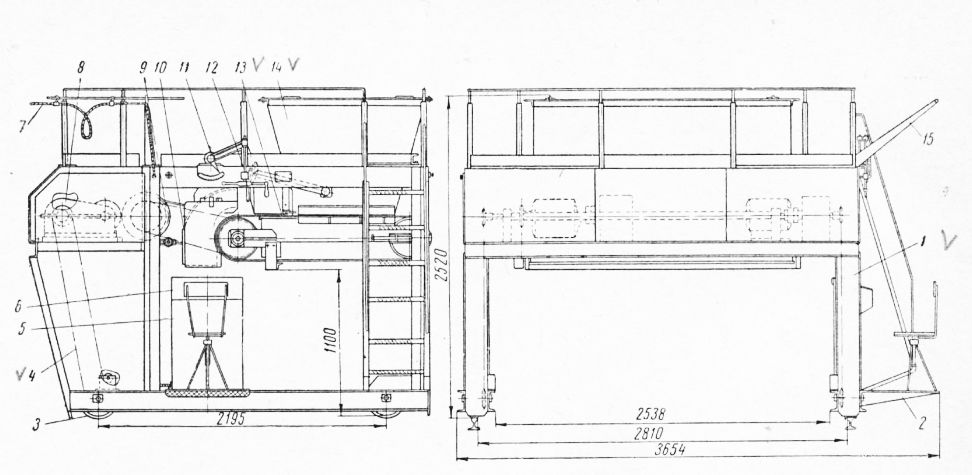

Самоходная рама бетоноукладчика 6563/1М сварной конструкции опирается на четыре колеса, из которых два приводные. Вращение приводным колесам передается через цепную передачу от привода. На раме жестко закреплен бункер, к нижней части которого подвешен ленточный питатель. Вращение барабану питателя передается от привода с помощью цепной передачи.

Передняя стенка бункера, заслонка и две боковые поворотные стенки образуют пространство, называемое копильником.

Размер выходной щели копильника регулируется с помощью заслонки, перемещаемой ручным приводом подъема.

В зависимости от ширины формуемых изделий производится наладка элементов копильника.

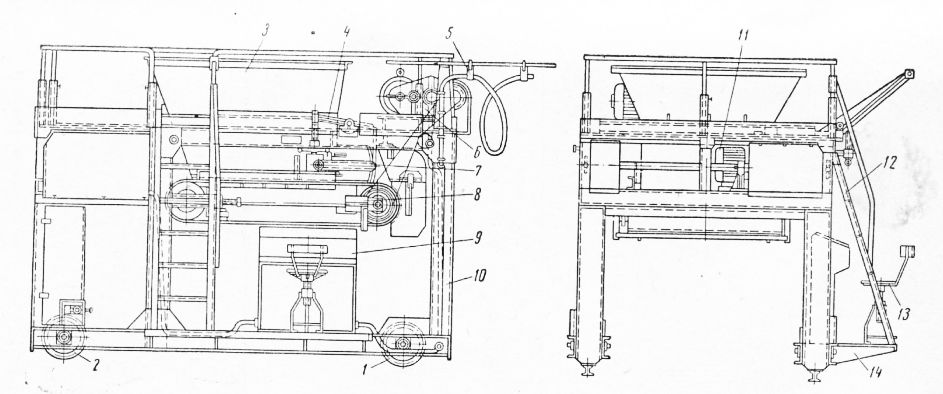

Рис. 3. Бетоноукладчик 6563/1М:

1 — рама 2 —площадка обслуживания, 3 — ведущее колесо, 4 — цепная передача, 5 — электрооборудование, 5 — пульт управления 7 – кабель питания 8 — привод передвижения, 9 — привод ленточного питателя, 10 — наладочные приспособления, 11 — механизм подъема заслонки, 12 — заслонка, 13 — ленточный питатель, 14 — бункер, 15 — кронштейн подвески кабеля

Электрооборудование бетоноукладчика смонтировано в шкафу, установленном на нижней балке боковины рамы, а управление выведено на пульт, расположенный на площадке обслуживания перед машинистом. Бетоноукладчик получает электроэнергию через гибкий кабель 7, перемещающийся по натянутой проволоке на подвесках кронштейном.

Привод передвижения имеет двухскоростной электродвига-тель, обеспечивающий две скорости перемещения бетоноукладчика: рабочую— 10 м/мин и холостого хода — 15 м/мин.

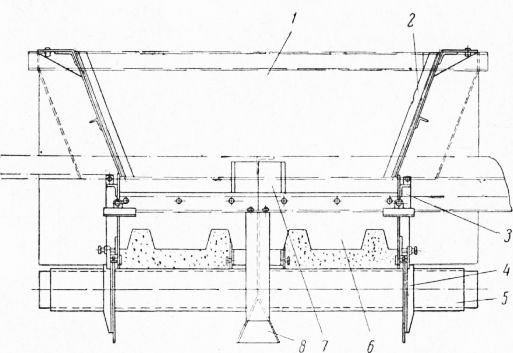

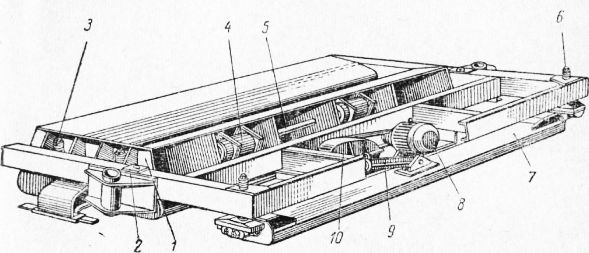

Рис. 4. Наладочные устройства бетоноукладчика 6563/1М:

1 — бункер, 2 — съемная стенка, 3 — поворотная стенка. 4 — направляющая стенка, 5 — лента питателя, 6 — профилер, 7 — верхний разделитель, 8 — нижний разделитель

Боковые стенки бункера снабжены цапфами для опор заслонки. На рис. 4 показаны наладочные устройства бетоноукладчика, позволяющие управлять дозировкой и укладкой бетонной смеси.

Рабочую ширину бункера можно изменять, устанавливая внутри него съемные стенки, перемещая поворотные и направляющие стенки. Необходимое сечение бетонной смеси, перемещаемой лентой питателя, определяется конфигурацией профилера, прикрепляемого к заслонке. При необходимости формования одновременно двух изделий на балку бункера устанавливают верхний разделитель, рассекающий поток смеси перед заслонкой на две части.

В ряде случаев, когда расстояние между изделиями небольшое, на эту же балку устанавливается нижний разделитель, рассекающий поток бетонной смеси за заслонкой.

Для выдачи бетонной смеси из бункера служит питатель. Он состоит из рамы, к кронштейнам которой прикреплены натяжной и ведущий барабаны с вращающейся на них транспортерной лентой шириной 2000 мм. Концы ленты соединены вулканизацией или с помощью металлической петли. Чтобы лента не провисала под тяжестью бетонной смеси, рама питателя сверху закрывается сплошным листом, по которому скользит лента во время своего движения.

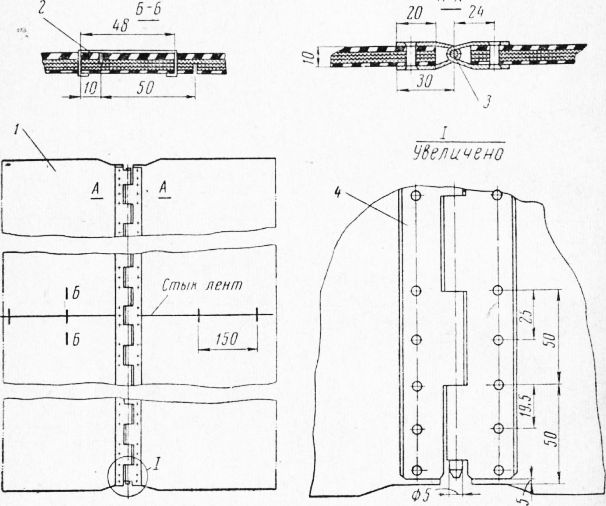

Рис. 5. Стыки ленты питателя бетоноукладчика 6563/1М:

1 — транспортерная лента, 2 — соединительные скобы продольного стыка, 3 — шомпол, 4 — петля

Лента сравнительно быстро изнашивается и ее приходится часто восстанавливать или изготовлять вновь в производственных условиях. На рис. 81 показано, как соединять ее из более узких лент с помощью металлической петли для стыкования концов.

Продольные стыки ленты должны быть ступенчатыми. После наложения они соединяются скобами из проволоки диаметром 2 мм. Рекомендуется перед установкой скоб склеить стыки лент клеем № 88.

После выверки заготовленной таким образом ленты ее подрезают по торцам так, чтобы разность между диагоналями заготовки не превышала 10 мм, и на ее концы приклепывают петли, изготовленные из стали толщиной 2 мм. Заклепки должны плотно обжимать ленту в петле. При монтаже ленты на барабаны питателя концы ее закрепляются шомполом. Зазоры в стыках петель должны быть минимальными, в противном случае бетонная смесь может попадать под ленту, что недопустимо. Ведущий барабан для лучшего сцепления с лентой покрыт резиной. Вращается ведущий барабан электродвигателем мощностью 4,0 кет со скоростью 1440 об/мин через цепную передачу.

Редуктор, открытая пара шестерен и цепная передача обеспечивают скорость движения ленты питателя 6 м/мин. На раму этого бетоноукладчика можно навешивать дополнительные разравнивающие устройства плужкового типа.

При эксплуатации бетоноукладчика 6563/1М необходимо помнить следующее:

1. Устойчивое объемное дозирование смеси возможно только в том случае, когда в копильнике есть бетонная смесь. Поэтому необходимо, чтобы в копильнике был переходящий остаток смеси от предыдущей формовки. Высота щели, образуемой заслонкой и лентой питателя, должна быть всегда меньше, чем щель в передней стенке бункера. Если эти условия не соблюдаются, то нарушается правильность дозирования смеси и производительность питателя падает. Если бункер и копильник были полностью опорожнены (например, в конце смены или перед обеденным перерывом), то перед новым циклом формования копильник нужно вновь заполнить бетонной смесью.

2. Во время загрузки бункера необходимо следить за тем, чтобы распределение бетонной смеси было равномерным.

3. Для аварийной остановки приводов бетоноукладчика в случае отказа аппаратуры управления следует выключить рубильник, расположенный на балке рамы на пульте управления. Рубильник необходимо выключить также при длительном перерыве в работе.

4. Перед формованием нового вида изделий машинист должен установить и отрегулировать соответствующие наладочные приспособления. При правильной наладке, нормальном качестве смеси и достаточной опытности машиниста дополнительно вручную разравнивать бетонную смесь в форме не нужно.

5. Следует регулярно смазывать узлы бетоноукладчика в соответствии с картой смазки.

Бетоноукладчик 7256 предназначен для укладки смеси при формовании изделий шириной до 1 м. Используется он главным образом при производстве различных линейных элементов: балок, ригелей, колонн.

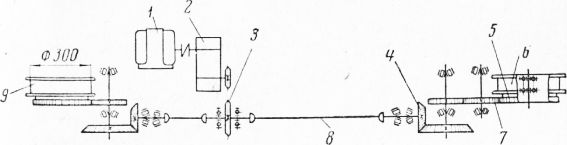

Рис. 6. Бетоноукладчик 7256:

1 – ходовое колесо, 2 приводное колесо, 3- бункер, 4 — механизм подъема заслонки, 5 – подвеска питающего кабеля 6 — привод питателя, 7 – заслонка, 8 – ленточный питатель, 9 – пульт управления, 10 рама, 11 – привод передвижения, 12 лестница, 13 — сиденье оператора, 14 — площадка оператора

Бетоноукладчик состоит из самоходной рамы, на которой смонтированы бункер для бетонной смеси с ленточным питателем, приводные механизмы, электрооборудование и аппаратура управления. Рама сварная портального типа. Верхняя часть рамы образована двумя продольными и двумя поперечными балками и соединена с двумя нижними балками четырьмя вертикальными стойками. С левой стороны на раме установлен привод передвижения. Передача вращения от электродвигателя приводным колесам осуществляется через цилиндрический редуктор и цепную передачу. Бункер сварной конструкции из листового и углового проката установлен на верхнюю обводку рамы. Для предотвращения зависания бетонной смеси и удобств очистки углы бункера закруглены. На бункере установлена заслонка, которой регулируют толщину выдаваемого слоя бетонной смеси. Поднимают заслонку с помощью механизма, состоящего из винтовой передачи и рычажной системы. К нижней части бункера подвешен ленточный питатель. Питатель состоит из сварной рамы с кронштейнами, к которым крепятся натяжной и обрезиненный ведущий барабан. На барабаны надета транспортерная лента, состыкованная методом горячей вулканизации. Чтобы устранить провисание ленты под тяжестью бетонной смеси, рама питателя закрывается сверху сплошным листом, по которому скользит лента во время движения.

Вращение ведущего барабана осуществляется от привода, установленного на верхней обвязке рамы. Оператор управляет бетоноукладчиком с пульта. Для удобства работы оператора предусмотрена площадка. На верхней части рамы также расположена площадка для обслуживания механизмов и чистки бункера. Обслуживание и уход за бетоноукладчиком 7256 аналогичны обслуживанию бетоноукладчика 6563/1М.

Бетоноукладчик для наружных стеновых панелей 6529Б применяется как при агрегатно-поточном, так и при стендовом изготовлении стеновых панелей. Этот же бетоноукладчик с несколько уменьшенной по размерам рамой применяется в агрегатно-поточном производстве.

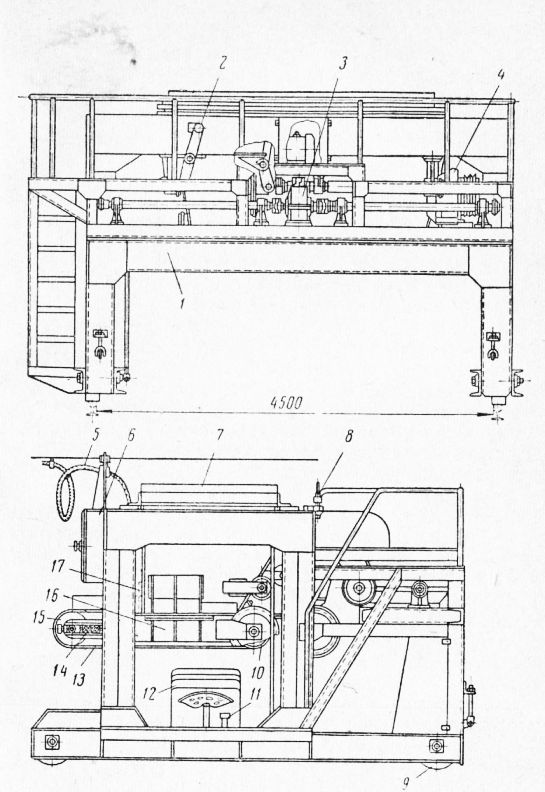

Рис. 7. Бетоноукладчик 6529Б:

1 — рама, 2—рукоятка отключения среднего питателя, 3 — привод передвижения бетоноукладчика, 4 — привод питателей, 5 — кабель питания, 6 — шкаф электрооборудования, 7 — бункер, 8 — штепсельный разъем, 9 — ходовые колеса, 10 — ведущий барабан питателя, 11 — педаль выключения среднего питателя, 12 — пульт, 13 — лента, 14 — пружина натяжки, 15 — натяжной барабан питателя, 16 — ленточный питатель, 17 — заслонка

Бетоноукладчик 6529Б предназначен для распределения бетонной смеси по всей площади формуемых панелей как с оконными и дверными проемами, так и без нцх. Он может быть использован для формования панелей, у которых средний слой представляет собой утеплитель, например минеральную вату. В этом случае бетоноукладчик укладывает нижний и верхний слои смеси. Максимальная ширина формуемого изделия 2720 мм.

Бетоноукладчик состоит из сварной рамы портального типа, опирающейся на четыре ходовых колеса, из которых два приводятся во вращение с помощью цепной передачи. Привод передвижения бетоноукладчика размещен на верхней площадке его рамы. Электродвигатель привода двухскоростной с числом оборотов 960 и 1450 в минуту. На верхней площадке рамы установлен бункер, к которому присоединен через фланцы трех-секционный ленточный питатель. Его ведущие барабаны покрыты резиной, а натяжные барабаны поджимаются к ленте пружинами.

Привод питателей общий для всех трех секций; в него входят узлы, обеспечивающие включение и отключение двух секций ленточного питателя. Средний питатель при проходе над оконными проемами панели отключают, нажимая педаль, а крайний питатель при изготовлении более узких панелей отключают перед формованием рукояткой.

Так как при формовании однослойных панелей в одно и то же время должно подаваться значительно больше бетонной смеси, чем при формовании трехслойных панелей, привод питателей можно перевести на одну из двух скоростей движения ленты — 6 или 12 м/мин. Для этого при формовании однослойных панелей клиновые ремни, соединяющие электродвигатель с редуктором, необходимо надеть на большой шкив электродвигателя и малый шкив редуктора, а при формовании трехслойных панелей — на малый шкив электродвигателя и большой шкив редуктора.

Одновременно машинист должен изменить и величину щели, образуемой заслонкой с лентами питателя.

Управляет бетоноукладчиком машинист с пульта, расположенного на рабочей площадке. Электропитание осуществляется по подвесному кабелю. Аппаратура управления электрической частью размещена в шкафу.

Так как при стендовом производстве бункер загружается бетонной смесью с помощью переносимой краном бадьи, на которой обычно устанавливаются вибраторы напряжением 36 в, бетоноукладчик снабжен трансформатором для питания этих вибраторов. Включают его с верхней площадки обслуживания через установленный на ней штепсельный разъем.

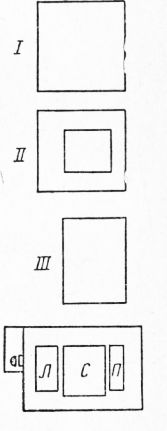

На рис. 8 приведены три наиболее характерных случая расположения форм для стеновых панелей и положения секций ленточного питателя относительно их. Панель типа I не имеет проемов, и при укладке бетонной смеси машинист включает все три секции питателя: левую Л, среднюю С и правую П.

При формовании панели типа II (с оконным проемом) до прохода над оконным проемом работают все три секции питателя, а при проходе над ним выключается секция С. При формовании панели типа III машинист предварительно выключает секцию JI и работают только две секции питателя.

Управление работой питателя осуществляется с помощью кулачковых муфт сцепления.

На рис. 8 показан механизм управления средним питателем бетоноукладчика 6529Б. На валу, приводимом во вращение от привода питателя, вращается кулачковая полумуфта, которая может перемещаться в продольном направлении по шпонке.

Звездочка, соединенная цепью с приводным барабаном питателя, может свободно вращаться на валу. Если кулачки полумуфты ввести во впадины между кулачками звездочки, то она будет вращаться вместе с валом, т. е. начнет вращать питатель. Если же машинист нажмет ногой на педаль, рычаг повернется, опустится вертикальная тяга, повернется верхний рычаг и тяга повернет рычаг, который выведет кулачковую полумуфту из зацепления со звездочкой, т. е. питатель перестанет подавать смесь. Как только машинист отпустит педаль, пружина возврата опять приведет весь механизм в первоначальное положение и питатель вновь начнет действовать.

Крайний левый питатель выключается такой же муфтой.

Резиновые прокладки, прикрепленные к бункеру, устраняют зазоры между стенками бункера и лентами питателя.

Пластичная бетонная смесь во время работы может налипать на ленты питателя. Для их очистки под нижней частью питателя необходимо установить очистное устройство из полосы транспортерной ленты, прикрепленной к жесткому элементу.

Смеси с осадкой конуса больше 4 см, часто применяемые при формовании трехслойных панелей, недостаточно интенсивно выгружаются из бункера, зависают в нем. Вследствие этого лен та питателя не захватывает бетонную смесь, а иногда за счет большого сцепления с бетонной смесью лента останавливается, проскальзывая на вращающемся ведущем барабане. Для устранения этого явления внутри бункера бетоноукладчика устанавливается виброднище. В этом случае бетонная смесь лежит не на ленте питателя, а на металлическом листе этого днища. Днище с помощью стержней соединено с площадками, на которых установлены вибраторы, получающие ток через трансформатор на бетоноукладчике. Чтобы вибрация не передавалась на бункер, площадки опираются на его стенки через пружины. Когда машинист включает вибраторы, бетонная смесь, находящаяся на днище, течет узкой полосой на ленты питателя, не создавая на них излишнего давления, и равномерно подается через вырезы бункера в форму. При формовании панели с проемом нужно иметь в виду, что над средним питателем всегда будет остаток бетонной смеси, используемый для следующей формовки.

Рис. 8. Расположение форм при работе бетоноукладчика 6529Б:

/—/// — стеновые панели, /У — бетоноукладчик

Рис. 9. Механизм управления средним питателем бетоноукладчика 6529Б:

1 — приводной вал, 2 — звездочка, 3 — педаль, 4 — вертикальная тяга, 5, 8 — рычаги, 6 — горизонтальная тяга, 7 — пружина возврата, 9 — кулачковая полумуфта

Высота щели между заслонкой и лентой питателя должна быть примерно в 1,3 раза больше, чем толщина слоя смеси, укладываемого за один проход в форму. При этом укладывать смесь в однослойную панель следует за два прохода (вперед и назад), а в трехслойную — за один проход каждый слой, так как толщина слоя тяжелого бетона невелика. Для регулирования ширины укладываемого слоя смеси необходимо поворачивать на определенный угол боковые щитки питателя так, чтобы бетонная смесь не попадала на бортовую оснастку и на проемы.

Рис. 10. Установка виброднища в бункере бетоноукладчика 6529Б:

1 — бункер, 2 — стержень, 3 — вибратор, 4 — пружина, 5 — площадки, 6 — вибродннще, 7—питатель, 8 — вырезы в бункере

Механизм управления питателями должен легко включаться и выключаться, в противном случае следует проверить состояние поверхностей зубьев кулачковой муфты и отрегулировать пружины.

Необходимо отметить, что углы наклона зубьев кулачковых муфт бывают иногда чрезмерно малы, что также увеличивает нагрузки на педаль управления. В этом случае механик цеха должен устранить указанный недостаток.

По окончании работы машинист обязан тщательно очистить от бетонной смеси бункер, ленты питателя и все загрязненные узлы.

В настоящее время выпускается также предназначенный для тех же целей бетоноукладчик 6668/6Б. Конструкция его аналогична конструкции бетоноукладчика 6529Б. Отличаются они только шириной колеи, установленной мощностью и весом.

Бетоноукладчик 6691 предназначен не только для укладки бетонной смеси, но и для ее уплотнения, а также для заглаживания верхней поверхности плит шириной до 3 м.

Бее изделия, изготовляемые с помощью этого бетоноукладчика, могут быть разделены на две категории:

плиты с плоской верхней поверхностью и ребрами в нижней части (панели покрытий и стен). Укладка бетонной смеси при изготовлении такого рода изделий, являющихся наиболее массовыми, ведется с помощью вибронасадка из основного бункера;

линейные изделия (колонны, ригели, фундаментные балки, карнизные блоки). Бетонная смесь в этом случае укладывается из двух дополнительных бункеров с ленточными питателями.

Конструкция бетоноукладчика соответствует приведенному разделению по типам формуемых изделий.

На ходовой раме с четырьмя колесами, приводимыми во вращение от двух четырехскоростных электродвигателей, установлены три бункера для бетонной смеси: широкий для плоских изделий и два узких — для линейных изделий.

Широкий бункер подает бетонную смесь в полость вибронасадка своим ленточным питателем с приводом и дозирует ее по объему с помощью профилированной заслонки.

Вибронасадок, составляющий вместе с гладилкой вибро-уплотняющее устройство, закреплен на раме. Чтобы вибрация не передавалась на раму, предусмотрена пружинная амортизирующая подвеска. Гдадилка с величиной хода 80 мм совершает 60 поперечных движений в минуту. Она приводится в движение от привода с электродвигателем мощностью 1,7 кет с помощью эксцентрикового механизма.

Заполненная бетонной смесью полость вибронасадка до начала формовки и после ее окончания, когда насадок находится вне формы, перекрывается снизу поддоном. Двигаясь к форме, поддон при подходе к ее поперечному борту остается на опорных стойках, установленных на фундаменте. При обратном движении бетоноукладчика поддон вновь перекрывает вибронасадок и соединяется с ним. Высоту стоек можно регулировать винтовыми механизмами с ручным приводом в зависимости от толщины формуемой плиты.

Рис. 11. Бетоноукладчик 6691/ЗС:

1 — ходовая рама, 2 — вибронасадок. 3 — привод питателя широкого бункера, 4 — винт, 5 — широкий бункер, 6 — привод питателя узкого бункера, 7, 8 — узкие бункера, 9 — катки узкого бункера, 10 — электродвигатель привода передвижения, 11— пульт управления, 12 — гладилка, 13 — рана виброуплотняющего устройства, 14 — электродвигатель механизма подъема виброуплотняющего устройства

Виброуплотняющее устройство может перемещаться в вертикальном направлении на высоту до 500 мм. Это позволяет налаживать его для формования различных по высоте плоских изделий. При формовании линейных элементов высотой до 600 мм виброуплотняющее устройство не используется. В этом случае его поднимают в нерабочее положение двумя винтами, которые вращаются от электродвигателя мощностью 1,7 кет через два соединенных валом червячных редуктора.

Два узких бункера имеют ленточные питатели, приводы которых установлены непосредственно на бункерах. Бункеры могут перекатываться на катках 9 по рельсам поперек бетоноукладчика, что позволяет устанавливать их в зависимости от раскладки изделий на поддоне.

Электропитание к бетоноукладчику подводится по кабелю, подвешенному на тросе.

Бетоноукладчик рассчитан на автоматический режим работы. Необходимые команды аппаратуре управления, установленной в отсеках рамы бетоноукладчика со стороны узких бункеров, подаются путевыми конечными выключателями. Эти выключатели срабатывают от линеек, установленных вдоль пути перемещения на специальной металлоконструкции, позволяющей регулировать их положение в широком диапазоне. С пульта управляют бетоноукладчиком при отключенной системе автоматики, что необходимо при наладочном режиме работы и формовании линейных изделий.

Рис. 12. Виброуплотняющее устройство бетоноукладчика 6691/ЗС:

1 — вибронасадок, 2 — рама, 3 — подвеска вибронасадка. 4 — вибратор, 5 — соединительный вал, 6 — подвеска гладилки, 7 — гладилка, 8 — электродвигатель привода гладилок, 9 — рычаг, 10 — редуктор

Наиболее важная часть бетоноукладчика 6691/ЗС — виброуплотняющее устройство, показанное на рис. 12. Оно состоит из вибронасадка, подвешенного к раме на пружинных подвесках, и гладилки. Внутри сварного корпуса вибронасадка установлены четыре вибратора типа ИВ-53 (С-971, С-624), по два с каждой стороны. Каждая пара вибраторов соединена валом, что обеспечивает синхронность их работы, т. е. дебалансы одного вибратора вращаются с одинаковой частотой и фазой с дебалансами другого. На раме укреплены также подвески гладилки и их привод. Узел подвески гладилки представляет собой подпружиненную направляющую с двумя гнездами для хвостовиков гладилки. Перемещает гладилку в поперечном направлении привод через рычаг, соединенный с эксцентриком, находящимся на валу редуктора привода.

Рабочая поверхность гладилки перед заходом на форму должна быть ниже рабочей плоскости вибронасадка на 10—15 мм. Проходя над формой, гладилка свободно ляжет на борта и будет давить на смесь только своим собственным весом.

Привод, обеспечивающий подъем или опускание виброуплотняющего устройства, выполнен в виде двух червячных редукторов. Червяки редукторов соединены с приводом общим валом, а через втулки червячных колес пропущен вертикальный вал, свободно перемещающийся по шпонке. Так как на вертикальный вал через соединительные муфты могут передаваться вибрационные нагрузки от винта, перемещающего виброуплотняющий механизм, этот вал имеет двустороннюю пружинную подвеску. Свобода перемещения вертикального вала относительно корпуса редуктора обеспечивает перемещение виброуплотняющего механизма по высоте в зависимости от геометрии бортовой оснастки формы. При необходимости формования более узких изделий или нескольких панелей одновременно в полости вибронасадка можно устанавливать дополнительные диафрагмы.

Рис. 13. Механизм подъема виброуплотняющего устройства бетоноукладчика 6691/ЗС:

1 — подвеска, 2 —втулка, 3 — червячное колесо, 4 — шпонка. 5 — вертикальный вал, 6 — соединительная муфта, 7 — винт подъема, 8 — корпус редуктора, 9 — червяк

Рис. 14. Кинематическая схема привода передвижения бетоноукладчика 6691/ЗС:

1 — электродвигатель, 2 — редуктор, 3 — цепная передача, 4 — коническая пара шестерен, 5 — зубчатая пара шестерен, 6, 9 — колеса, 7 — промежуточная шестерня, 8 — соединительный вал

При укладке бетонной смеси с помощью вибронасадка и последующей обработке поверхности гладилкой требуются значительные усилия на перемещение бетоноукладчика вдоль формы. Поэтому все колеса бетоноукладчика приводные.

Кинематическая схема привода передвижения бетоноукладчика 6691/ЗС показана на рис. 14. Электродвигатель через редуктор соединен цепной передачей с конической парой шестерен и далее через зубчатую пару шестерен с колесом. Второе колесо приводится во вращение через соединительный вал аналогичными наборами шестерен. Однако для вращения этого колеса в ту же сторону, что и колеса, введена промежуточная шестерня.

При формовании линейных изделий оператор, работающий у пульта бетоноукладчика, включает приводы передвижения и питателя, а также наблюдает за укладкой смеси.

Прежде чем перейти на автоматический режим работы, следует тщательно отработать все операции формования и освоить все элементы оборудования в наладочном режиме.

Большое значение имеет правильный подбор бетонной смеси, скорости формования, положения заслонки копильника, линеек конечных выключателей.

Особое внимание машинист должен обратить на следующее:

— поддон в процессе работы бетоноукладчика должен надежно соединяться с вибронасадком и легко с него сниматься;

— необходимо, чтобы вибронасадок по всей длине наполнялся бетонной смесью, однако чрезмерное заполнение вибронасадка приводит к задирам арматурной сетки;

— рабочие поверхности вибронасадка и гладилок должны быть горизонтальными; при необходимости прибегают к регулировке, подтягивая пружины. При значительном перекосе вибронасадка по высоте производят регулировку винтами подъема. Для этого разъединяют вал, соединяющий два червячных редуктора, и одну из половин вала вращают до положения, при котором рабочие плоскости станут горизонтальными;

— скорость укладки бетонной смеси с помощью вибронасадка не должна быть чрезмерной, чтобы обеспечить получение качественного изделия. При формовании линейных изделий скорость выбирается в соответствии с объемом бетона в изделии и щелью заслонки питателя;

— ход ленты питателя, особенно широкого, надлежит своевременно регулировать, так как смещение ленты с барабана может вызвать ее обрыв. Устраняют этот дефект на холостом ходу, регулируя натяжной барабан питателя;

— пластичность бетонной смеси при формовании с помощью вибронасадка должна быть в пределах от 0 до 1 см;

— болтовые соединения узлов, подверженные в процессе работы действию вибрации, необходимо регулярно проверять и закреплять;

— малые бункера при работе машины следует закреплять с помощью имеющихся замков, иначе возможно их произвольное перемещение во время работы;

— направляющие и винт должны быть защищены от загрязнения и механических повреждений брезентовыми чехлами.

На базе бетоноукладчика 6691/ЗС были созданы бетоноукладчик 7151/ЗС и его модернизированный вариант 7151/ЗСА. Последний выпускается в настоящее время серийно.

Бетоноукладчик 7151/ЗС по конструкции аналогичен бетоноукладчику 6691/ЗС и отличается от него несколько большей колеей, механизированным перемещением малых бункеров, наличием балки с направляющими лотками для направления бетонной смеси из малых бункеров в ребра формуемого изделия, измененной скоростью передвижения и др.

Отличительная особенность бетоноукладчика 7151/ЗСА — наличие трех лент на питателе широкого бункера при общем ведущем барабане и самостоятельных для каждой ленты натяжных барабанах, два ведущих колеса передвижения бетоноукладчика вместо четырех в предыдущих моделях и отсутствие поддона вибронасадка и связанных с ним узлов.

Кроме рассмотренных бетоноукладчиков с вибронасадками, на заводах сборного железобетона применяются и другие машины подобного типа.

Отличительной особенностью этих машин является высокая степень унификации узлов, несколько большее количество бункеров с ленточными питателями, что позволяет более равномерно укладывать бетонную смесь в формы, и применение в вибронасадке специальных дебалансных вибраторов с приводом от электродвигателя через синхронизатор и карданные валы. Бетоноукладчики этих моделей могут применяться как при агрегатно-поточном, так и при конвейерном и стендовом производстве.

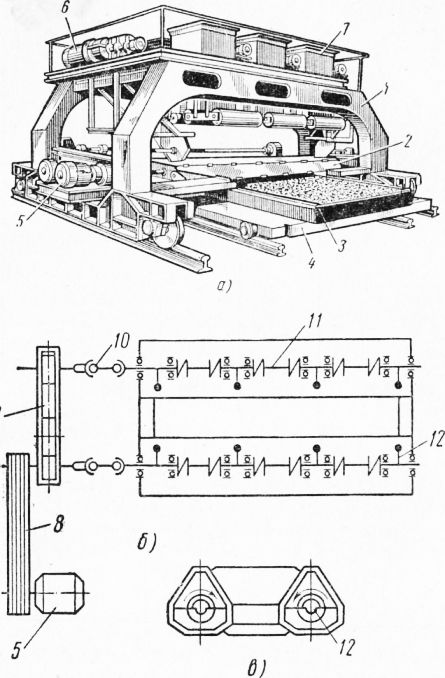

Бетоноукладчик СМ-837 предназначен для формования шатровых железобетонных плит перекрытий и других изделий подобного типа. Он состоит из рамы портального типа, наверху которой в шахматном порядке установлены пять бункеров с ленточными питателями. Вибронасадок, кинематическая схема которого показана на рис. 15, б, а сечение — на рис. 15, в, имеет два ряда дебалансов, приводимых во вращение от электродвигателя через клииоременную передачу, синхронизатор и карданные валы. Отдельные дебалансы соединены между собой валами.

Рис. 15. Бетоноукладчик СМ-837:

а — общий вид, б — кинематическая схема вибронасадка, в — сечение вибронасадка; 1 — рама, 2 — вибронасадок, 3 — форма для изготовления шатровых плит, 4 — поддон, 5 — привод вибронасадка, 6 — электродвигатель, 7 — бункера, 8 — клиноременная передача, 9 — синхронизатор, 10 — карданные валы, 11 — соединительные валы, 12 — дебалансы

Бетоноукладчик СМ-858 служит для формования плоских железобетонных плит. Он отличается от машины СМ-837 тем, что имеет не пять бункеров, а три с ленточными питателями. Бункера расположены в шахматном порядке. Между ними установлен бункер с секторным затвором для цемеитно-песчаной смеси.

Машины 406/1 и 406/2 отличаются от бетоноукладчика СМ-837 размерами формуемых изделий. На машинах предусмотрены заглаживающие устройства, состоящие из двух брусьев, совершающих возвратно-поступательные перемещения поперек формы. Брусья совершают 60 двойных ходов в минуту при длине хода 80 мм.

Машина 406/3 предназначена для одновременного формования изделий в двух однотипных формах, установленных параллельно одна другой на одном поддоне. В связи с этим вибронасадок выполнен из двух частей с самостоятельными подвесками, что позволяет каждому вибронасадку опираться на борта своей формы. Привод вибронасадков общий от двух электродвигателей. Гибкие валы, соединяющие дебалансные валы вибронасадков, обеспечивают нормальную работу при отклонении положения верха бортов одной формы от другой. Для отделки верхней поверхности формуемого изделия в машине 406/3 предусмотрено два заглаживающих устройства.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Бетоноукладчики для заводов с агрегатно-поточной схемой производства"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы