Строй-Техника.ру

Строительные машины и оборудование, справочник

Железобетонные трубы обладают рядом преимуществ по сравнению с металлическими и в первую очередь меньшей стоимостью и большей долговечностью.

Трубы в зависимости от величины давления протекающей по ним жидкости делят на безнапорные, малонапорные (при давлении 2—3 ат) и напорные, рассчитанные на давление 4—10 ат и выше.

Безнапорные трубы могут быть бетонные и железобетонные с обычной арматурой, малонапорные трубы изготовляют с усиленной спиральной арматурой, а напорные, как правило, с предварительно напряженной арматурой.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

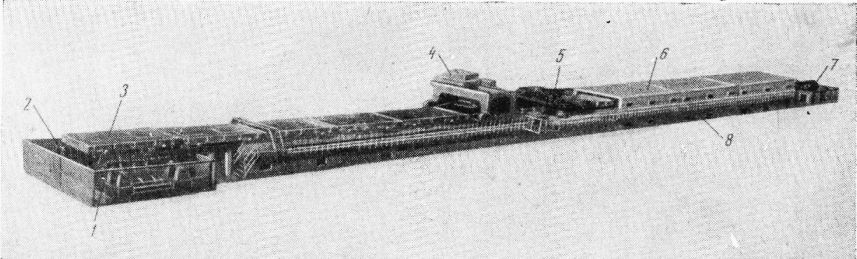

Рис. 1. Двухъярусный стан:

1 — привод конвейера, 2 — механизм подъема форм, 3— форма, 4 — бетоноукладчик, 5 — устройство для разравнивания и заглаживания, 6 — верхняя камера термообработки, 7 — механизм опускания форм, 8 — нижняя камера термообработки

Безнапорные трубы изготовляют с применением виброуплотнения в горизонтальных или вертикальных формах и центрифугированием, малонапорные — главным образом центрифугированием, а напорные — методом гидропрессования или центрифугированием по трехступенчатой технологии.

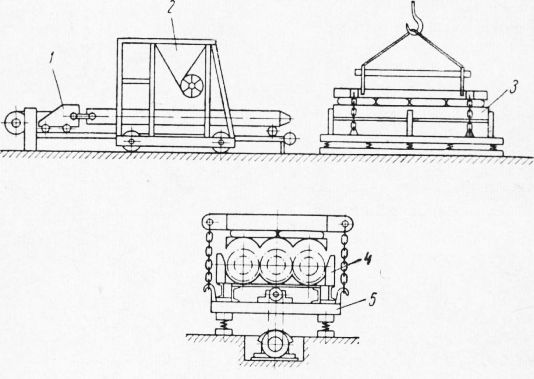

На рис. 2 показана схема установки для горизонтального формования труб диаметром от 300 до 700 мм и длиной 4 м. В комплект оборудования входят вибро-площадка, бетоноукладчик, машина для ввода и извлечения сердечников и пневматический пригруз, являющийся одновременно и верхней половиной формы. Нижней половиной служит собственно форма, предназначенная для одновременного изготовления трех труб. Применяемая в установке виброплощадка рамного типа, одновальная, с круговыми колебаниями, с опиранием виброрамы по двум продольным сторонам на сплошные прокладки из транспортерной ленты. Круговые колебания в сочетании с ударами об упругую опору интенсивно уплотняют бетонную смесь. Большая поверхность упругих прокладок обеспечивает их длительную работоспособность.

Рис. 2. Схема установки для горизонтального формования труб:

1 — машина для ввода и извлечения сердечников, 2 — бетоноукладчик, 3 — пневматический пригруз, 4 — форма, 5 — виброплощадка

Пневмопригруз предназначен для создания давления на бетонную смесь в процессе вибрирования. Он состоит из рамы и располагающейся под ней верхней полуформы, между которыми заложены восемь воздушных подушек из прорезиненной ткани, соединенных шлангами с коллектором сжатого воздуха.

Изготовление труб на установке происходит в следующей последовательности. Нижняя полуформа устанавливается краном на виброплощадку и фиксируется. Укладывается арматура и нижний слой бетонной смеси, затем в форму заводятся сердечники. Каретка отсоединяется от них и отводится, а сердечники остаются свободно лежать в обечайках торцовых бортов нижней полуформы. Бетоноукладчик при работающей виброплощадке перемещается возвратно-поступательно вдоль формы и укладывает оставшуюся часть бетонной смеси, отдозированной по весу. Верхний слой бетонной смеси разравнивается установленными на бетоноукладчике скребками, создающими профиль верхней половины труб, с некоторым запасом, который используется и уплотняется в результате последующей вибрации с пневмопри-грузом. При установке пневмопригруза его верхняя рама соединяется с помощью цепей с виброплощадкой, а в воздушные подушки при работающей виброплощадке подается сжатый воздух, обеспечивающий давление на бетонную смесь 0,35 кГ/см2.

После окончания уплотнения, фиксируемого по степени опускания верхней полуформы, выключается виброплощадка, снижается давление в воздушных подушках, пневмопригруз отсоединяется от виброплощадки и снимается краном вместе с верхней полуформой. Нижняя полуформа с изделиями направляется в камеру тепловлажностной обработки.

Жесткость применяемых на установке бетонных смесей 100—120 сек.

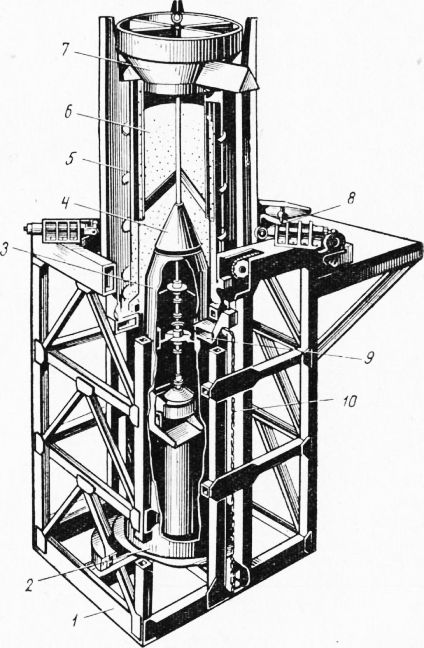

На рис. 3 показана установка КЖБ-82 для изготовления вертикальным способом безнапорных железобетонных раструбных труб длиной 3,5 м и диаметром 1000—1500 мм. На раме установки закреплен вибросердечник. Установка снабжена подвижным столом с приводом для опускания и подъема формы, комплектом форм и поддонами. При непрерывной работе установки на каждый диаметр трубы следует иметь формы и 15—20 поддонов.

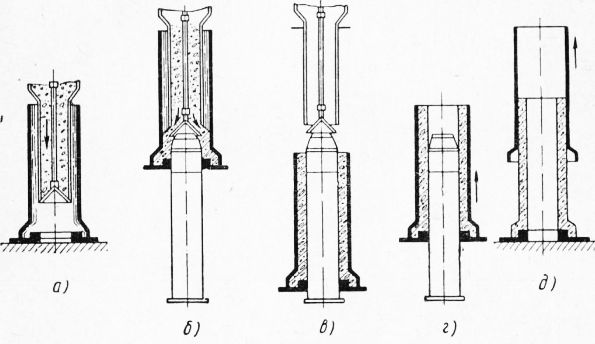

Технологическая схема работы установки показана на рис. 4. Формование выполняется в следующей последовательности. На очищенный и смазанный поддон, располагающийся на ровной площадке, устанавливают арматурный каркас раструбной частью вниз, а затем на каркас ставят форму и закрепляют ее к поддону. Внутрь формы опускают бункер с бетонной смесью с помощью двух тяг, подвешенных к опорным лапам бункера, соединяют форму с бункером и все переносят на установку.

При опускании поддон с формой опирается на подвижный стол, а бункер своими лапами — на опорные металлоконструкции рамы. При этом виброголовка сердечника входит в форму, а конусообразный клапан, закрывающий днище бункера, опускается, и бетонная смесь заполняет раструбную часть формы.

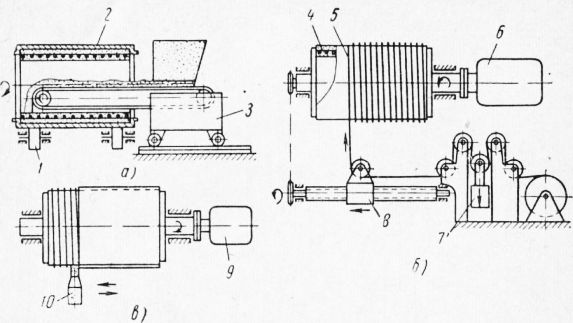

Рис. 3. Установка КЖБ-82:

1 — рама, 2 — вибросердечник, 3 — виброголовка, 4 — конусное днище бункера, 5 — форма, 6 — бункер, 7 — загрузочная воронка бункера, 3 — направляющие ролики, 9 — подвижный стол, 10 — подъемные цепи

Включается вибрация, и примерно через 0,5—1 мин (время, необходимое для уплотнения раструбной части) включается привод на опускание стола с формой. Форма под действием собственного веса и веса бетонной смеси опускается вслед за подвижным столом, опираясь на него.

В процессе опускания трубы из бункера все время поступает бетонная смесь, заполняет форму и уплотняется виброголовкой. Вибрация корпуса сердечника служит главным образом для предупреждения зависания на нем отформованной части трубы.

Рис. 4. Схема формования труб на установке КЖБ-82:

а — подача бункера с бетонной смесью в форму, 6 —начало формования, в — конец формования, г — съем формы с трубой с вибросердечника, д — съем формы с изделия

Бетонирование заканчивается после достижения формой нижнего положения. Бункер поднимают краном и направляют на загрузку новой порцией бетонной смеси. Форма при включенной вибрации поднимается приводом подвижного стола вверх на 30—50 см; дальше ее подъем осуществляется краном, который снимает ее с отформованной трубой с сердечника и переносит к месту пропаривания. Форма отсоединяется от поддона, краном снимается с изделия и направляется на следующую формовку, а изделие подвергается термообработке.

Производительность установки КЖБ-82 при изготовлении труб диаметром 1000 мм составляет 3 трубы в ч.

На рис. 5 показана технологическая схема изготовления предварительно напряженных железобетонных напорных труб по трехступенчатой технологии.

Сначала, как правило, на центрифугах изготовляют железобетонный сердечник, армированный продольной предварительно напряженной арматурой. После твердения и обрезки напряженной арматуры сердечник получает продольное обжатие бетона. Затем на сердечник навивается предварительно напряженная спиральная арматура и бетон получает поперечное обжатие. Для предохранения спиральной напряженной арматуры от коррозии ее дополнительно покрывают защитным слоем бетона. Выполняется эта операция путем набрызга на вращающуюся трубу цементно-песчаной смеси, выходящей под давлением из сопла, перемещающегося вдоль трубы. После нанесения защитного слоя для ускорения его твердения труба дополнительно подвергается тепловой обработке.

Рис. 5. Схема изготовления предварительно напряженных железобетонных напорных труб по трехступенчатой технологии: а — изготовление железобетонного сердечника, б — навивка спиральной напряженной арматуры, в — нанесение защитного слоя бетона; 1 — центрифуга, 2 —форма, 3 — ленточный питатель, 4 — железобетонный сердечник, 5 — предварительно напряженная спиральная арматура, 6 — привод навивочного станка, 7 — натяжное устройство, S — суппорт с направляющим роликом, 9 — привод вращения сердечника, 10 — устройство для нанесения защитного слоя

Высококачественные напорные трубы получаются при одноступенчатой схеме их изготовления методом гидропрессования.

При изготовлении напорных труб методом гидропрессования продольная арматура предварительно напрягается механическим путем (с помощью гидродомкрата), а спиральная — в процессе прессования. Таким образом, бетон трубы получает двустороннее обжатие. Способствует получению высокого качества бетона и двойное уплотнение — сначала вибрацией в процессе формования, а затем гидропрессованием при тепловой обработке.

Трубы, изготовляемые методом гидропрессования, выдерживают давление 15—18 кГ/см2.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Формование железобетонных труб"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы