Строй-Техника.ру

Строительные машины и оборудование, справочник

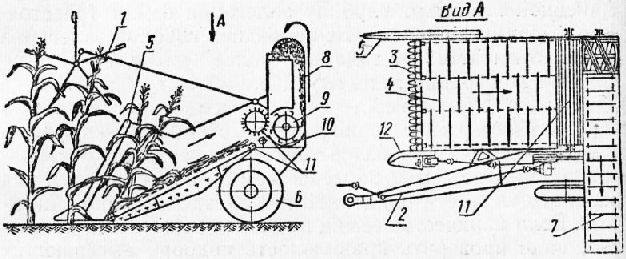

Общее устройство и рабочий процесс силосоуборочного комбайна. Независимо от конструктивного оформления отдельных рабочих органов и вспомогательных узлов технологический процесс силосоуборочного комбайна складывается из следующих операций, выполняемых последовательно машиной: скашивания растений, измельчения и погрузки измельченной массы в транспортные средства. На рисунке 1 дана схема рабочего процесса прицепного силосоуборочного комбайна КС-2,6.

Устройство. Жатка силосоуборочного комбайна состоит из пятипланчатого мотовила, режущего аппарата, платформы с транспортером. Захват жатки ограничен двумя делителями, причем делитель — активного действия. Режущий аппарат — однопро-бежный с шагом сегментов и пальцев 90 см. Нож приводится в действие кривошипно-шатунным механизмом. Транспортер — цепочно-планчатый и образован четырьмя втулочно-роликовыми цепями, соединенными попарно металлическими планками. Для одновременного подъема правой и левой сторон, а также для облегчения подъема при копировании рельефа жатка оборудована уравновешивающим механизмом пружинного типа. В целом жатка представляет собой жесткую конструкцию, которая в задней части шарнирно подвешена к раме комбайна. Дополнительной точкой опоры жатки служит копирующий башмак, расположенный у левого делителя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Измельчающий аппарат состоит из питающего устройства, ножевого барабана и противорежущей пластины. Питающее устройство выполнено в виде двух вальцов, вращающихся навстречу один другому.

Транспортирующие устройства — это силосопровод и выгрузной транспортер.

Измельчающий аппарат и транспортирующие устройства смонтированы на основной раме комбайна, опирающейся на ходовые колеса.

Все механизмы комбайна, за исключением мотовила, приводятся в действие от вала отбора мощности трактора через карданную передачу. Мотовило получает вращение от левого ходового колеса комбайна.

Для управления подъемом жатки и мотовила комбайн оборудован гидравлической системой, включенной в гидравлическую систему трактора.

Для заточки ножей барабана измельчающего аппарата комбайн комплектуется специальным приспособлением.

Комбайн КС-2,6 рассчитан на работу со скоростью 3,5—8 км/ч. Он агрегатируется с тракторами (в зависимости от условий работы) МТЗ, ДТ-75 и Т-74.

Рабочий процесс комбайна протекает следующим образом. При движении агрегата делители отделяют полосу растений (рабочий захват 2,6 м), подлежащих срезанию. Планки мотовила подводят стебли к режущему аппарату и после среза укладывают их на цепочно-планчатый транспортер. Транспортер отводит срезанные стебли от режущего аппарата и подает их верхушками вперед в питающее устройство. Верхний и нижний вальцы питающего устройства захватывают слой стеблей, несколько уплотняют его и передают на противорежущую пластину. При вращении барабан ножами измельчает стебли (расчетная длина резки около 20 мм). Измельченная масса направляется по силосопр.оводу на выгрузной транспортер, а с него — в движущуюся рядом с комбайном автомашину или тракторный прицеп.

Особенности устройства двухрядного комбайна. Силосоуборочный комбайн КС-1,8 («Вихрь») и его навесная на самоходное шасси модификация КСН-1,8 по своим технологическим схемам не отличаются от комбайна КС-2,6. Как уже отмечалось, они имеют меньший захват (1,8 м) и некоторые конструктивные различия. Жатка комбайна КС-1,8 отличается от жатки комбайна КС-2,6 расположением гидроцилиндров подъема жатки и мотовила, а также типом привода (кли-ноременная передача) режущего аппарата.

В связи с меньшим захватом цепочно-планчатый транспортер жатки имеет два ряда планок вместо трех.

Для нормального среза очень важно, чтобы сегменты своими вершинами прилегали к вкладышам пальцев, а у основания должен быть небольшой зазор (0,3—0,5 мм).

Нож приводится в возвратно-поступательное движение кривошипно-шатунным механизмом, соединенным карданной и цепной передачами непосредственно с главным карданным валом машины. Передаточное отношение подобрано так, что эксцентриковый вал передачи вращается с частотой 465 об/мин.

Транспортер — цепочно-планчатый и состоит из четырех бесконечных цепей, надетых на звездочки верхнего ведущего вала, звездочки и ролики нижнего ведущего вала, причем две цепи надеты на два гладких ролика и две — на звездочки, жестко закрепленные на ведомом валу. На лапках цепей укреплены попарно коробчатые металлические планки. Натяжение транспортера достигается перемещением платформы относительно ведущего вала натяжными болтами, смонтированными на правой и левой балках платформы.

Платформа с делителями и копирующим башмаком — остов жатки. Собственно платформа выполнена в виде сварной рамы из труб коробчатого сечения. С обеих сторон она ограничена щитами. Правый щит заканчивается впереди полевым делителем, который в зависимости от вида убираемой культуры может работать как активный или пассивный (при уборке легко разделяемых культур, в частности кукурузы). Полевой делитель 1 ножевого типа состоит из рамки и двух сегментных ножей, один из которых активный, другой пассивный (противорежущая часть). Активный нож совершает возвратно-поступательное движение. В действие нож приводится эксцентриковым механизмом, причем эксцентрик закреплен на конце ведомого вала транспортера жатки.

Внутренний делитель — пассивный и закреплен на переднем обрезе щита. Поддон прикрывает платформу снизу и служит ее дном, по которому движутся нижние ветви транспортера.

В левом переднем углу платформы смонтирован копирующий башмак, на который опирается жатка в работе. По высоте он может быть установлен в четыре положения, что служит для изменения высоты среза стеблей. Давление башмака на почву регулируется натяжением двух блоков пружин механизма уравновешивания жатки.

Из рабочего положения в транспортное и обратно жатка переводится гидроцилиндром, шток которого связан с валом подъемного механизма. Гидроцилиндр смонтирован на снице машины. При подъеме жатки в транспортное положение и опускании в рабочее автоматически выключается и включается соответственно механизм передачи движения на мотовило.

Измельчающий аппарат. С цепочно-планчатого транспортера срезанные стебли кукурузы подаются к измельчающему аппарату, который состоит из питающего и измельчающего устройств.

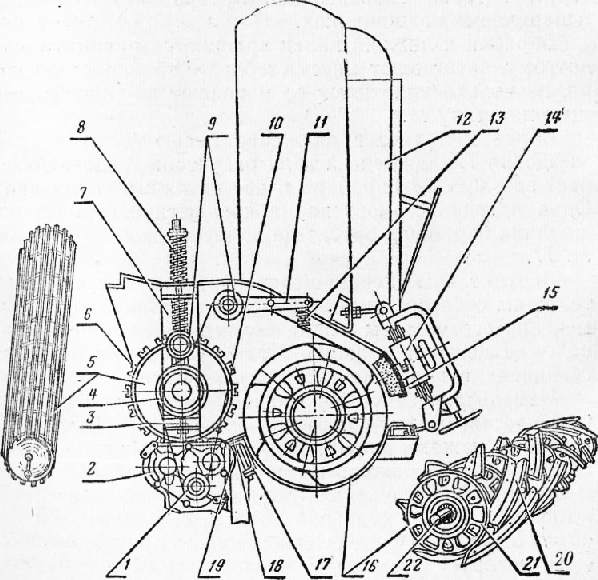

Питающее устройство образовано двумя вальцами: верхним и нижним. Верхний валец плавающего типа выполнен в виде барабана (рис. 2). На трубчатый вал посажены и приварены диски с отбортованными краями, к которым сваркой прикреплены корытообразные планки. В торцы трубы вварены цапфы, вращающиеся в шариковых подшипниках. Корпуса подшипников смонтированы в вертикальных направляющих и поджаты пружинами. Натяжные пружины регулируются болтами. Такое устройство позволяет барабану перемещаться в вертикальном направлении в зависимости от толщины слоя массы, проходящей между барабаном и нижним вальцом. Валец представляет собой гладкую трубу, в торцы которой вварены цапфы, вращающиеся также в шариковых подшипниках.

Барабан и нижний валец вращаются навстречу один другому, затягивают массу стеблей с транспортера жатки, несколько уплотняют ее и подают на противорежу-щую пластину.

Барабан получает движение цепью от ведущей звездочки, сидящей на валу редуктора. Цепь огибает звездочку барабана и две натяжные звездочки. Одна из них установлена на кронштейне корпуса подшипника барабана, другая на подпружиненном коромысле.

Вертикальные перемещения барабана при изменении толщины слоя поступающей массы вызывают резкие изменения его частоты вращения, что может привести к поломке деталей привода. Поэтому ведомая звездочка соединена с валом барабана муфтой свободного хода.

Измельчающее устройство состоит из противорежу-щей пластины и ножевого барабана. Пластина вместе с ножами барабана образует режущую пару и обеспечивает необходимый подпор стеблей при их измельчении. Конструктивно противорежущая пластина выполнена в виде стальной полосы, составленной из четырех отдельных частей. Каждая часть прикреплена болтами к брусу корытообразного профиля. Рабочая кромка пластины заточена под углом 75°, а тыльная — под углом 45°. Вдоль рабочей кромки на пластине сделаны надрезы, предназначенные для предохранения ножевого барабана от поломок. При попадании в измельчающее устройство твердых предметов часть пластины по линии надреза выламывается. В дальнейшем эта пластина заменяется новой из комплекта запасных частей. Ножевой барабан состоит из трубчатого вала с цапфами, девяти дисков и спиральных ножей, собранных в четыре секции. Диски закреплены на валу шпонками, а ножи на гранях дисков — болтами. Режущая кромка ножа выполнена по спирали, и любая точка лезвия расположена на цилиндрической поверхности.

Вал барабана вращается с частотой 1173 об/мин и приводится в работу от главного редуктора клиноременной передачей. Ведомый шкив ножевого барабана соединен с его валом муфтой свободного хода.

Для заточки ножей барабана на измельчающем устройстве смонтировано приспособление, состоящее из заточной головки и аппарата со штурвалом для управления головкой.

Силосопровод и выгрузной транспортер. Благодаря высокой частоте вращения ножевой барабан выполняет и роль швырялки, направляя измельченную массу по силосопроводу 12 на выгрузной транспортер.

Силосопровод является продолжением камеры ножевого барабана и образован четырьмя стенками: передней, задней и двумя боковыми. Вверху задняя стенка повернута по радиусу, образуя желобчатую крышку — дефлектор для направления измельченной массы на выгрузной транспортер. Транспортер состоит из двух бесконечных втулочно-роликовых цепей, к звеньям которых прикреплены металлические планки. Цепи надеты на ведущие и ведомые звездочки и размещены в каркасе, состоящем из двух шарнирно соединенных частей — основной и откидной. В рабочем положении обе части транспортера скрепляются болтами так, что откидная часть служит продолжением основной. В транспортном положении обе части разделены, что уменьшает поперечные габариты машины.

Выгрузной транспортер получает движение от нижнего вальца питающего устройства через две цепные передачи и конический редуктор. Передаточное отношение рассчитано так, чтобы полотно транспортера двигалось со скоростью 2,3 м/с.

Рама и ходовые колеса. Все узлы силосорезной части машины (измельчающий аппарат, силосопровод, выгрузной транспортер, заточное приспособление) и передаточные механизмы смонтированы на жесткой раме сварной конструкции. К раме шарнирно присоединена жатка и жестко прикреплена сница для присоединения машины к трактору. На снице монтируются главная карданная передача и детали гидравлической системы (шланги, гидроцилиндр подъема жатки). Рама в задней части опирается на два ходовых пневматических колеса.

Подготовка комбайна к работе и предварительная настройка. Подготовка силосоуборочного комбайна к работе заключается в его сборке (нового) или проверке правильности сборки, подготовке трактора и присоединении к нему комбайна; настройке и регулировке механизмов и рабочих органов; обкатке.

Сборка. С завода новый силосоуборочный комбайн поступает в частично разобранном виде, и машину собирают на ровной площадке в точном соответствии с рекомендациями завода, изложенными в прилагаемой инструкции.

После сборки проверяют правильность сборки отдельных сборочных единиц (узлов), механизмов и надежность их крепления.

Подготовка трактора заключается в проверке исправности его гидросистемы и механизма вала отбора мощности, установке прицепной скобы на высоте 35 см от поверхности поля и отключении гидроцилиндра на тракторе от его навесной системы, а также монтаже металлических маслопроводов на боковине трактора и соединении их резиновыми шлангами с выводами гидрораспределителя трактора. Кроме того, на тракторе устанавливают смотровое зеркало для наблюдения за жаткой комбайна.

Подготовленный трактор сцепляют с комбайном, причем сницу присоединяют к центральному отверстию прицепной скобы трактора. После сцепки соединяют гидросистемы трактора и комбайна.

Настройка и регулировка узлов и механизмов комбайна выполняется до начала работы, а затем в поле на первых проходах агрегата.

В комбайне предусмотрены следующие основные настроечные регулировки

1. Натяжение цепей транспортера жатки — перемещением платформы относительно ведущего вала при помощи натяжных болтов.

2. Изменение зазора между ведущим валом транспортера жатки и деревянным полуподшипником (прокладками под подшипник), который должен быть не более 1 мм.

3. Натяжение ремней привода мотовила (натяжным винтом) и ножевого барабана (натяжным роликом).

4. Натяжение пружин уравновешивающих механизмов жатки и мотовила.

5. Установка зазора между кулачками муфты механизма включения мотовила (3—5 мм).

6. Натяжение пружин предохранительных муфт карданного вала, редуктора питающего устройства, привода мотовила и выгрузного транспортера.

7. Натяжение цепей выгрузного транспортера (натяжными болтами).

Обкатка. После проверки и настройки комбайн обкатывают вхолостую, а затем в поле в течение 6—8 ч.

Основные регулировки рабочих органов. Кроме регулировок, выполняемых при сборке и проверке правильности сборки, в комбайне КС-2,6 предусмотрены и регулировки рабочих органов в зависимости от условий работы. К ним относятся регулировки мотовила, режущего аппарата жатки и питающего устройства, а также установки высоты среза и зазора между ножевым барабаном и противорежущей пластиной.

Регулировка мотовила. У мотовила регулируют положение его оси относительно режущего аппарата по высоте и горизонтали, диаметр и частоту вращения. Высоту расположения оси мотовила над режущим аппаратом регулируют во время работы гидромеханизмом. Все остальные регулировки выполняют до начала работы. Конструкция мотовила позволяет изменить его диаметр от 1800 до 2800 мм ступенями через 250 мм. Для изменения частоты вращения мотовила предусмотрена сменная звездочка 2=18. Ее устанавливают на вйл мотовила при диаметре 2300 мм и более. При меньших диаметрах мотовила работают со звездочкой 2=20.

Регулировка режущего аппарата обычная, характерная для аппарата косилочного типа, работающего по принципу ножниц, —центровка ножа (изменением длины шатуна), установка зазора между сегментами и пальцевыми вкладышами, а также зазора между сегментами и прижимами.

ных скоростях и агрегатируется с тракторами класса тяги 30 кН.

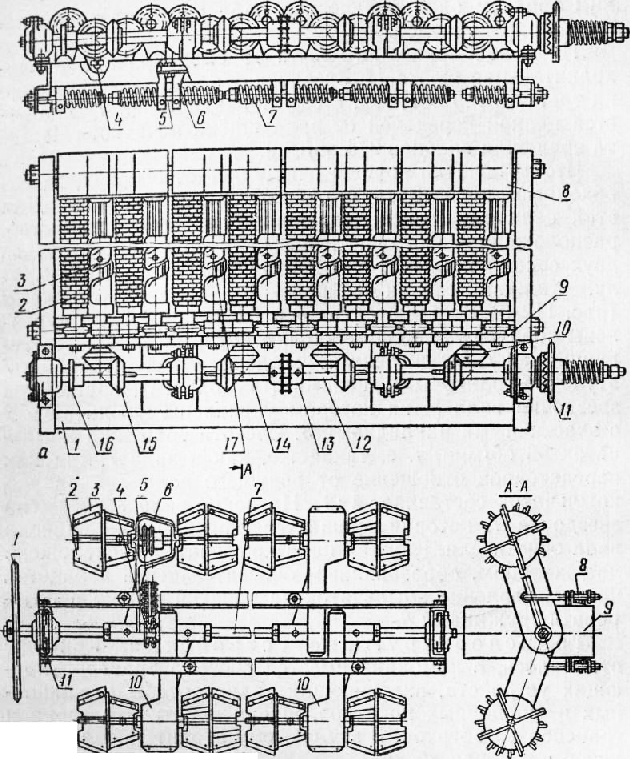

Устройство. Основные узлы комбайна: режущий аппарат, стеблеподающее устройство, выполненное в виде системы подъемных и подающих цепей, початкоотделяющие аппараты, измельчающий аппарат с трубами для подачи измельченной массы в транспортные средства, очиститель початков с прижимным устройством, транспортирующие устройства для початков и оберток (транспортеры початков, транспортер оберток, шнеки для початков и зерна), механизмы передачи движения и управления, система контроля (электрическая сигнализация) режима работы некоторых рабочих органов, рама и ходовые колеса. В передней части рамы расположен прицеп для присоединения к трактору. Комбайн дополнительно комплектуется блоком активных вальцов для уборки кукурузы в стадии молочно-восковой спелости с отделением початков и блоком битерных вальцов для одновременного измельчения листьев, стеблей и початков.

Рабочие органы комбайна приводятся в действие от вала отбора мощности трактора через карданную передачу. Управляет комбайном тракторист из кабины трактора. Для контроля за работой основных рабочих органов (початкоотделяющего аппарата и очистителя, труб измельчающего аппарата) комбайн оборудован электрической сигнализацией, предупреждающей тракториста световыми и звуковыми сигналами о нарушении нормального режима их работы.

Рабочий процесс комбайна на уборке кукурузы в стадии полной спелости протекает следующим образом. При движении комбайна стебли кукурузы с двух рядков направляются мысами в рабочее русло. Каждое русло образовано двумя контурами подъемных и подающих цепей. После среза режущим аппаратом стебли, зажатые цепями стеблеподающего устройства, подаются к початкоотделяющим аппаратам. При протягивании стеблей сквозь рабочую щель аппарата початки отрываются и попадают на транспортер неочищенных початков, который подает их на скатную доску. Початки, поступающие с транспортера, обдуваются потоком воздуха от вентилятора. При этом относятся в сторону примеси (листья), попавшие в транспортер вместе с початками.

Со скатной доски самотеком початки попадают на очиститель, на котором с початков снимается обертка Этому способствует прижимное устройство, прижимающее початки к вальцам. Очищенные от оберток початки поступают в шнек и оттуда на транспортер очищенных початков, которым сбрасываются в прицепную тележку. Обертка, снятая с початков, а также вышелушенные на очистителе зерна поступают на транспортер оберток. Здесь отдельные зерна просеиваются сквозь решето и шнеком возвращаются на транспортер очищенных початков. Обертки транспортером выносятся из машины. Таков путь початков в машине, оторванных початкоотделяющим аппаратом. Стебли кукурузы, протянутые вальцами аппарата, измельчаются ножами измельчающего аппарата и по трубам направляются в кузов рядом движущегося транспортера.

Для уборки кукурузы в молочно-восковой спелости, но с отделением початков, на комбайн устанавливают блок активных вальцов. Скатную доску переставляют так, чтобы початки, минуя очиститель, попадали сразу в шнек початков и оттуда — на транспортер очищенных початков.

При уборке кукурузы на силос с измельчением всей растительной массы (стеблей и початков) на комбайн устанавливают блок битерных вальцов, играющих роль питающего устройства измельчающего аппарата.

Растительная масса битерными вальцами подается в измельчающий аппарат и после измельчения по трубам поступает в транспортные средства.

Устройство основных узлов и механизмов кукурузоуборочного комбайна рассмотрим на примере наиболее распространенной машины рядкового типа «Херсонец-7».

Режущий аппарат. В отличие от аппарата сплошного среза косилочного типа в рядковых кукурузоуборочных машинах применены одиночные сегменты, расположенные в рабочих руслах, а роль противорежу-щих частей выполняют не пальцевые вкладыши, а неподвижные пластины.

Режущий аппарат комбайна состоит из ножа и двух пар противорежущих пластин. Нож образован двумя сегментами, прикрепленными к спинке — стальной полосе прямоугольного сечения. Сегменты трапецеидальной формы с насеченными лезвиями и расположены перед рабочими руслами. При возвратно-поступательном движении сегменты срезают стебли у противорежущих пластин. Чтобы сегменты не отходили вверх, поставлены прижимы, укрепленные на брусе рамы режущего аппарата. Под прижимами имеются прокладки для регулировки положения прижимов относительно спинки ножа. Для нормальной работы зазор между спинкой ножа и прижимом должен быть не более 0,6 мм, а зазор между сегментами и противорежущими пластинами — не более 1 мм.

Нож совершает колебательное движение (ход ножа 90 мм) от кривошипно-шатунного механизма. Частота вращения вала кривошипа 522 об/мин. Привод вала кривошипа — цепной, втулочно-роликовой цепью от выходного вала конического редуктора.

Стеблеподающее устройство. Как уже отмечалось, стеблеподающее устройство в каждом рабочем русле состоит из мысов и системы подъемно-поддерживающих и подающих цепей, установленных в два яруса. Устройство предназначено для подвода стеблей к рабочему руслу, поддержания их во время среза и подачи после среза в рабочую щель початко-отделяющего аппарата.

Мысы изготовлены из листовой стали и служат для направления стеблей к подъемным цепям стеблеподаю-щего устройства.

Подъемно-поддерживающие цепи расположены над подающими под углом около 30° к горизонту. Под таким же углом наклонены и контуры подающих цепей. Два контура подъемных цепей охватывают каждый четыре звездочки: переднюю натяжную, обводные и заднюю натяжную. Цепи — втулоч-но-роликовые (шаг t= 19,05 мм) со специальными лапками для захвата стеблей и подвода их к режущему аппарату.

Под контурами подъемных цепей расположены контуры приводных цепей, получающих движение от звездочек вертикальных валиков. На этих валиках посажены ведомые звездочки подающих цепей. Подъемную цепь натягивают передним болтом, приводную — задним болтом.

Подающие цепи двухрядные, втулочно-роликовые (<=15,9 мм). Они в передней части русла надеты на ведомые звездочки, а в задней — на ведущие. Цепи огибают также ролики натяжных устройств.

Все узлы стеблеподающего механизма смонтированы на раме. На этой же раме помещен и початкоотделяю-щий аппарат.

Ведущие звездочки подающих цепей укреплены на валиках, смонтированных в литом корпусе. Внутри корпуса на валиках установлены шестерни передачи. Корпус с валиками, шестернями и звездочками образует блок привода подающих цепей. На удлиненном конце ведущего валика левого блока привода насажены звездочки (на рисунке не показаны), получающие вращение цепью от промежуточного вала передачи на стеблепода-ющее устройство. От левого блока передается движение на блок привода правых подающих цепей.

Подающие цепи натягиваются автоматически — пружинами натяжного устройства. Чтобы комли стеблей кукурузы нормально подавались к початкоотделяющ-му аппарату, ведущие ветви подающей цепи поддерживаются в русле направляющими, которые укреплены на прижимных планках. Планки прижимают одна к другой ведущие ветви цепей обоих контуров.

Подъемные цепи перемещаются со скоростью 1,47 м/с, а подающие — 2,36 м/с. Такое соотношение скоростей обеспечивает надежный захват и подачу стеблей в почат-коотделяющий аппарат.

Початкоотделяющий аппарат расположен над блоком привода подающих цепей и замыкает рабочее русло стеблеподающего устройства. Над каждым рабочим руслом установлен аппарат, состоящий из двух вальцов: ведущего и ведомого. Каждый валец образован цапфой и литой рифленой рубашкой, соединенных между собой прессовой посадкой.

Вальцы вращаются в шариковых подшипниках, смонтированных в корпусе. На ведущем вальце посажена шестерня, передающая вращение шестерне ведомого вальца. На удлиненных концах цапф ведущих вальцов укреплены приводные шкивы. На вальцах, над шестернями смонтированы крыльчатки 5 и, подающие смазку к верхним подшипникам. Частота вращения вальцов 1110 об/мин.

Измельчающий аппарат состоит из собственно измельчителей — барабанов, установленных против каждого початкоотделяющего аппарата на общем трубчатом валу, противорежущнх пластин, кожухов и труб. Каждый барабан образован двумя дисками и четырьмя ножами лопаточного типа. Нож составной, состоит из основания, к которому специальными болтами крепится режущая пластина с двумя самозатачивающимися лезвиями (за счет наплавленного твердого сплава). При износе одного лезвия режущая пластина может быть перевернута. Цапфы вала вращаются в сферических шариковых подшипниках, корпуса И которых закреплены на раме машины. На валу измельчителя укреплен шкив клиноременной передачи. Каждый барабан помещен в сварном кожухе из листовой стали. Противорежущая пластина закреплена на кожухе. Сверху кожух соединяется с основанием трубы, по которой измельченная масса поступает в транспортные средства. В верхней части трубы соединяются в общий силосопровод, на конце которого укреплен регулируемый подпружиненный козырек для равномерного распределения измельченной массы по ширине кузова транспорта. Вал измельчителя вращается с большой частотой — 1370 об/мин. Поэтому барабаны действуют как швырял-ки и создают мощный поток воздуха, которым измельченная масса перемещается по трубам.

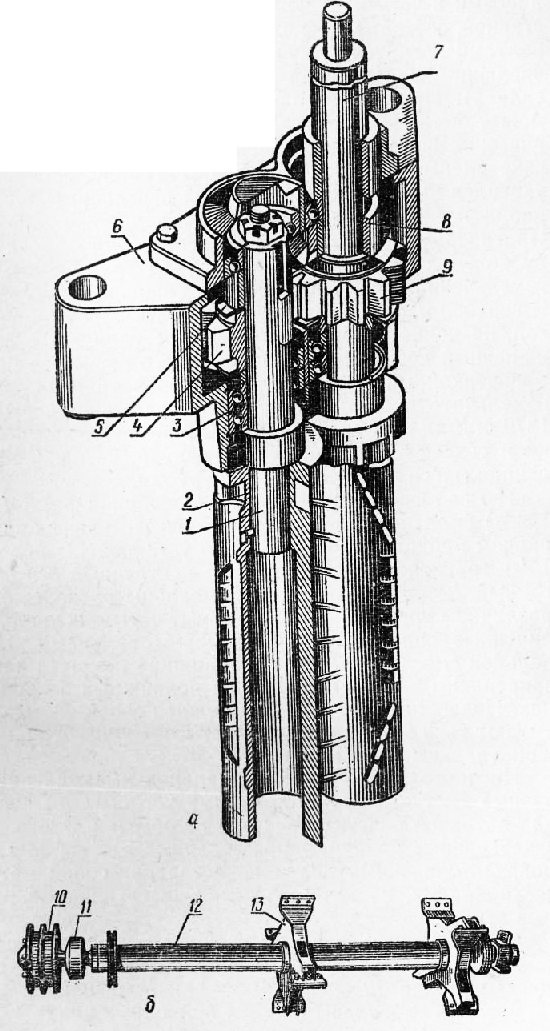

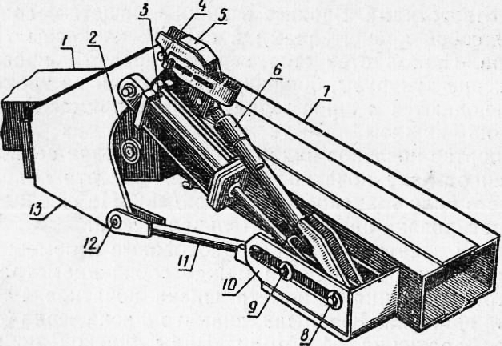

Початкоочиститель. На сварной раме (рис. 5, а) смонтированы восемь пар очистительных вальцов, причем продольные оси вальцов установлены под углом 15° к горизонту. В каждой паре — чугунный и обрезиненный вальцы. В очистителе вальцы расположены на различном уровне так, что образуют четыре желоба, ограниченные снизу и сверху четырьмя вальцами. Цапфы вальцов смонтированы в подшипниках, корпуса которых закреплены в неподвижных и подвижных кронштейнах. Подвижные кронштейны нижней своей частью охватывают тяги, на которые надеты пружины, прижимающие вальцы один к другому.

На поверхности чугунных вальцов имеются винтообразные выступы, между которыми установлены зубья для активной очистки початков от оберток. Зубья вбиты в деревянные пробки, запрессованные в отверстия вальцов. Обрезиненный валец представляет собой металлический валик, на который насажены резиновые рифленые втулки.

На конце приводного вала смонтирована предохранительная муфта. Звездочка передает движение на транспортер оберток, а сам приводной вал вращается цепной передачей от вала шнека початков. Частота вращения вальцов 274 об/мин.

Чтобы початки хорошо очищались от оберток, их необходимо прижимать к очистительным вальцам. Для этой цели служит специальное прижимное устройство, расположенное над очистителем. Устройство состоит из двух секций крыльчаток, смонтированных на общем валу. Каждая секция собрана на опорной стойке (рис. 5,б) и кронштейнах. На стойках укреплены корпуса подшипников, в которых вращается ведущий вал. От сдвоенных звездочек ведущего вала втулочно-роликовыми цепями (/=15,9 мм) вращаются звездочки вала, на котором укреплены крыльчатки с эластичными накладками. Частота вращения крыльчаток 96 об/мин, т. е. такая же, как и вала, так как передаточное отношение от ведущего вала к валу крыльчаток составляет 1:1. На конце вала посажена звездочка, которая вращается общей цепью привода вала очистителя. Каждая пара крыльчаток расположена над желобом, образованным очистительными вальцами, причем давление крыльчаток на початки можно регулировать пружинами.

Транспортирующие устройства. Как уже отмечалось, в комбайне имеется система транспортирующих устройств, включающая транспортеры неочищенных и очищенных початков, шнеки початков и зерна и транспортер оберток. В эту систему входит также вентилятор и скатная доска.

Транспортеры неочищенных и очищенных початков устроены одинаково и различаются лишь шириной (33 и 26 см соответственно), скоростью движения цепей (1,1 и 1,62 м/с) и наклоном к горизонту (43 и 45°). Каждый транспортер состоит из корпуса, внутри которого на звездочки ведущего и ведомого валов надета втулочно-роли-ковая цепь). К звеньям цепи на расстоянии 456 мм один от другого прикреплены стальные штампованные скребки с резиновыми накладками. Цепь натягивается перемещением ведомого вала специальным натяжным устройством.

У транспортера неочищенных початков установлен центробежный вентилятор, воздушным потоком которого отделяются легкие примеси из вороха с початками, поступающего с транспортера на скатную доску. Вентилятор состоит из кожуха и четырехлопастной крыльчатки диаметром 33 см, вращающейся с частотой 2080 об/мин. Лопасти крыльчатки укреплены на литой крестовине, насаженной на вал. Входные окна вентилятора прикрыты щитками с прорезями, во избежание попадания листьев и забивания воздухопроводов. Вал вентилятора вращается клиноременной передачей от шкива вала измельчителя.

Скатная доска направляет початки на очиститель. Она представляет собой стол с бортами и задней стенкой. Своими опорами доска крепится к швеллерам рамы початкоочистителя. В стойках опор имеются четыре отверстия для изменения угла наклона скатной доски.

Транспортер оберток и других примесей — скребковый, расположен над початкоочистителем, закреплен на его раме и представляет собой две бесконечные втулоч-но-роликовые цепи с шагом звеньев 38 мм. Цепи надеты на звездочки верхнего ведущего вала и нижней оси.

Шаг прорезиненных скребков 304 мм. Верхняя ветвь транспортера скользит по решету с продолговатыми отверстиями, а нижняя — по такому же решету, но с меньшими отверстиями. Верхнее и нижнее решета соединены между собой кронштейнами и служат каркасом транспортера. Сквозь отверстия верхнего решета просеиваются зерна кукурузы, попавшие с оберткой на транспортер, и подаются в шнек зерна. Мелкие примеси отделяются на нижнем решете и выводятся из машины. Транспортер початков приводится в движение цепной передачей от вала початкоочистителя. Частота вращения ведущего вала транспортера 103 об/мин. На ведущем валу смонтирована предохранительная муфта.

Шнеки початков и зерна одноходовьте и помещены в кожухах. Они различаются между собой диаметрами и частотой вращения. Диаметр шнека початков 400 мм, частота вращения 85 об/мин, диаметр шнека зерна 60 мм, частота вращения 54 об/мин. Валы шнеков початков смонтированы в радиально-сферических подшипниках, а шнеков зерна — в шариковых.

На правом (по ходу машины) конце вала шнека початков установлен блок из двух звездочек для привода шнека зерна и початкоочистителя. На левом конце этого вала укреплена звездочка привода самого шнека початков.

Рама, ходовая часть и механизм управления. Все узлы и механизмы комбайна смонтированы на сварной раме, опирающейся на два колеса с пневматическими шинами. Спереди рамы укреплен прицеп для присоединения к трактору, сзади смонтирован механизм сцепки для подтягивания и присоединения к комбайну транспортных тележек.

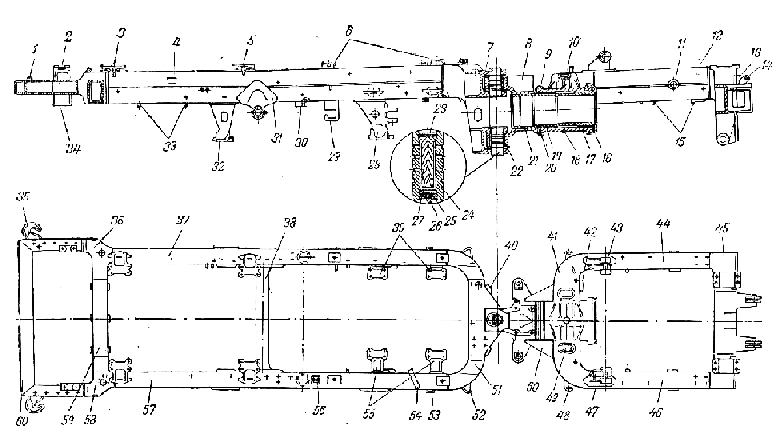

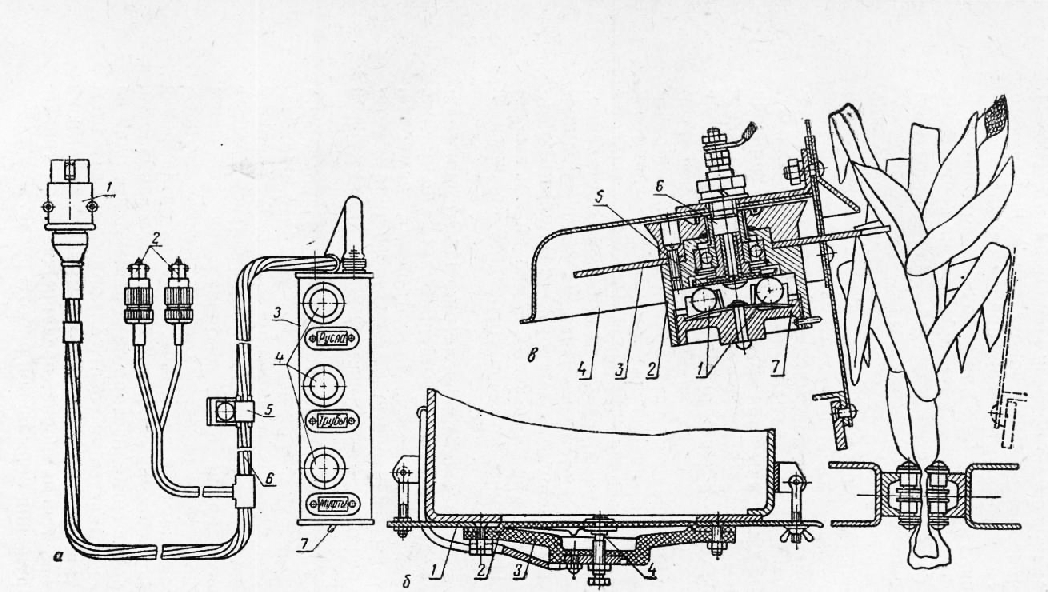

На прицепе рамы комбайна смонтирован механизм управления, предназначенный для перевода комбайна из транспортного положения в рабочее и обратно, а также для регулирования высоты среза. Механизм гидравлический с гидроцилиндром (рис. 6), включенным в гидравлическую систему трактора.

Цилиндр соединен шарнирно с кронштейном прицепа рамы, а его шток — с задним концом тяги. Передний конец тяги пальцем связан также шарнирно с кронштейном. Палец, соединяющий шток гидроцилиндра с тягой, может перемещаться в прорези кронштейна рамы.

Тяга при этом повернет прицеп вокруг оси шарнирного крепления его к раме, и положение комбайна по высоте изменится. Транспортное или рабочее положение комбайна фиксируется упором и штифтом на кронштейне. Упор связан с тягой регулируемой длины (для изменения высоты среза).

Система сигнализации предназначена для контроля действия рабочих русл, труб измельчителя и предохранительных муфт привода транспортера оберток и початкоочистителя. Она включает в себя пульт сигнализации (рис. 7,а), сигнализаторы (рис. 7,б и в), электропроводку и питается от аккумулятора трактора напряжением 12В. Сигнализаторы соединены по однопроводной схеме. Второй провод соединен с «массой» комбайна.

Пульт сигнализации устанавливается на поручне кабины трактора с правой стороны и подключается к розетке электропроводки комбайна штепсельной вилкой (рис. 7,а). В пучке проводов имеются ответвления, которые заканчиваются штепселями для подключения к этектрооборудованию трактора. В пульт вмонтированы два реле, три сигнальных лампочки и выключатель. Прижимом пучок проводов крепится к кабине трактора.

Сигнализаторы рабочих русл (рис. 7,в) присоединены параллельно к одной лампочке пульта управления. При забивании русл на пульте загорается лампочка. Сигнализаторы — центробежно-контактного типа и установлены перед отрывочными вальцами на правой и левой облицовках русл.

Корпус сигнализатора с диском смонтированы на шарикоподшипнике и под действием стеблей, проходящих в русле, вращаются вокруг оси. В корпус ввинчено дно с шариками. При нормальной работе русла корпус вращается, и шарики под действием центробежной силы откатываются к стенке корпуса. Контакт, замыкающий электрическую цепь на лампочке пульта управления, разомкнут. Когда русло забивается, диск и корпус сигнализатора не вращаются и один из шариков скатывается к центру корпуса. При этом латунный тарельчатый контакт замыкает цепь, и на пульте загорается лампочка, предупреждающая тракториста о нарушении нормальной работы русла.

Сигнализаторы труб —мембранного типа — установлены на открытых крышках труб измельчителя. Между пластмассовой крышкой (рис. 7,б) и рамкой закреплена резиновая мембрана с латунным контактом. Ппи забивании трубы давление измельченной массы повышается, мембрана прогибается и замыкает контактом электрическую цепь. На пульте сигнализации при этом загорается лампочка и, кроме того, включается звуковой сигнал на тракторе.

Сигнализаторы муфт включаются при срабатывании предохранительных муфт. Когда зубчатый диск муфты сдвигается, он поворачивает рычаг, который нажимает на кнопку выключателя. Электрическая цепь замыкается, и на пульте сигнализации загорается лампочка, а также включается звуковой сигнал трактора.

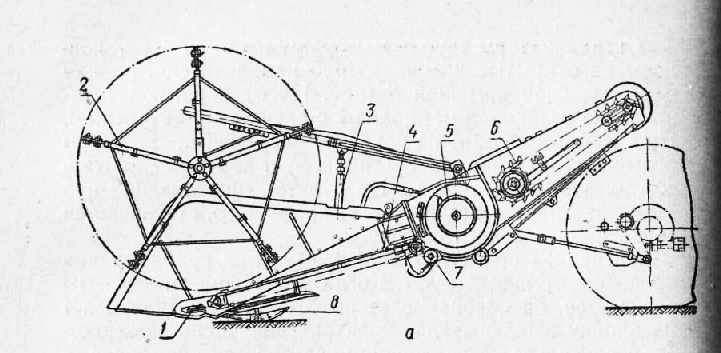

Устройство приспособления для уборки кукурузы к зерноуборочному комбайну. Как уже отмечалось, приспособление состоит из жатки ЖКН-2.6М и измельчителя И-15У.

Специальная жатка изготовлена по типу жатки силосоуборочного комбайна КС-2,6 и состоит из следующих основных узлов: режущего аппарата (рис. 8,а), мотовила, цепочно-планчатого транспортера, шнека, наклонного транспортера, съемного вальца, механизмов передачи движения и управления, платформы и деталей для присоединения к молотилке зерноуборочного комбайна.

Режущий аппарат с шагом сегментов, пальцев и ходом ножа 90 см — обычного косилочного типа. Нож совершает колебательные движения от кривошипно-шатунного механизма, смонтированного с левой стороны жатки.

Мотовило и цепочно-планчатый транспортер устроены так же, как и у комбайна КС-2,6, и приводятся в действие от общей системы передач комбайна. За транспортером расположен валец, предотвращающий затаскивание стеблей под платформу. Шнек диаметром 500 мм представляет собой цилиндр, к которому приварены спирали правого и левого вращения. Против наклонной камеры спирали вытянуты в полувитки,^переходящие в продольные лопасти.

Шнек предназначен для сужения потока стеблей, идущего с цепочно-планчатого транспортера, и подачи их в наклонную камеру.

Наклонный транспортер помещен в камере и устроен так же, как транспортер зерноуборочного комбайна.

Мотовило, режущий аппарат, транспортер и шнек смонтированы на платформе, которая соединена шарнирно с наклонной камерой и опирается на копирующие башмаки. Платформа ограничена боковинами, на которых установлены мысы, обтекатели, поддержки мотовила и гидроцилиндры регулирования положения мотовила по высоте.

Универсальный измельчитель при уборке кукурузы на зерно устанавливается на зерноуборочном комбайне вместо копнителя. Измельчитель состоит из подающего транспортера, измельчающего аппарата и силосопровода.

Подающий транспортер монтируется за соломотрясом комбайна и по своему устройству такой же, как и транспортер наклонной камеры.

Измельчающий аппарат состоит из ножевого барабана и бруса с противорежущими пластинами. Барабан образован пятью литыми дисками, посаженными на шпонках на трубчатый вал. В вал вварены цапфы под подшипники. На дисках имеются приливы, к которым крепятся болтами ножи. Отверстия для крепления ножа сделаны овальными для регулировки зазора между лезвиями ножа и противорежущей пластиной. На брусе укреплены три пластины. Отверстия крепления пластин к брусу сделаны также овальными. Лезвия пластин заточены с двух сторон и термически обработаны. После затупления одной стороны пластину можно перевернуть для работы другой стороной.

Ножевой барабан помещен в кожухе, заканчивающимся в верхней части переходником 9. К переходнику прикреплен силосопровод, в котором имеются люки с откидными крышками. На правом конце вала барабана установлен четырехручьевой приводной шкив клино-ременной передачи от главного контрпривода комбайна.

Переоборудование молотилки. При уборке кукурузы на зерно молотилку зерноуборочного комбайна несколько переоборудуют. Специальными щитками перекрывают просветы между бичами молотильного аппарата, чтобы предотвратить повреждение зерна и уменьшить забивание молотильного барабана стеблями. Для этой же цели удаляют через один прутки подбарабанья. Частоту вращения молотильного барабана снижают до 500—600 об/мин. Зазор между барабаном и подбарабаньем должен быть ориентировочно 30—40 мм на входе и 15—20 мм на выходе. Усиливают лопасти отбойного битера постановкой ребер жесткости. В очистке заменяют верхнее жалюзийное решето решетом с круглыми отверстиями диаметром 16 мм. В задней части очистки подвешивают брезентовый фартук, препятствующий потерям зерна.

Рабочий процесс переоборудованного зерноуборочного комбайна на уборке спелой кукурузы протекает следующим образом.

При движении комбайна стебли кукурузы подводятся планками мотовила к режущему аппарату жатки (ЖКН-2,6) и после среза вместе с початками подаются транспортером к шнеку. Здесь поток стеблей суживается и поступает в наклонную камеру. Планками транспортера масса стеблей подается к приемному битеру комбайна, который направляет ее в молотильный аппарат.

При протаскивании стеблей в зазоре между барабаном и подбарабаньем початки обмолачиваются, а стебли, стержни початков и часть зерна выбрасываются на соломотряс. Зерна кукурузы с мелким ворохом проваливаются сквозь просветы подбарабанья и по ступенчатой стрясной доске поступают на очистку. Здесь воздушным потоком отделяются легкие примеси и очищенное зерно шнеком и элеватором подается в бункер. Необмолоченные части початков с зерном идут сходом с решет очистки, попадают в колосовой шнек и возвращаются в молотильный аппарат для повторного обмолота. Свободное зерно, попавшее со стеблями и грубым ворохом на соломотряс, проваливается сквозь просветы клавиш и поступает также на очистку. Листостебельная масса с соломотряса направляется в измельчитель. Нижней ветвью транспортера измельчителя масса подается к ножевому барабану. Здесь грубый ворох измельчается и по силосопроводу выбрасывается в кузов рядом движущегося транспорта.

Жатку ЖНК-2,6 и измельчитель И-15У можно использовать на комбайне для уборки кукурузы на силос (с измельчением стеблей и початков). В этом случае зерноуборочный комбайн используется как тягач, и измельчитель (без подающего транспортера) монтируют непосредственно за жаткой перед приемной камерой молотильного аппарата. Молотилка комбайна выключается, и измельченная масса по силосопроводу поступает в транспортные средства.

Подготовка машин к работе и предварительная регулировка. Машины и приспособления для уборки кукурузы на зерно весьма сложные, поэтому их требуется своевременно и тщательно подготавливать и настраивать применительно к конкретным условиям уборки.

Подготовка кукурузоуборочного комбайна «Херсонец-7» к работе включает: частичную сборку (нового комбайна) и проверку правильности сборки; присоединение к трактору и подключение к его гидросистеме механизма подъема и к электрической системе электросигнализации; предварительную настройку и регулировку узлов и механизмов на заданные условия работы; обкатку вхолостую и в поле с окончательной регулировкой рабочих органов.

Сборка. Новый кукурузоуборочный комбайн поступает с завода в частично разобранном виде и должен быть собран трактористом-комбайнером, который будет на нем работать. Для сборки необходимо иметь автокран.

Сборка заключается в установке ходовых колес, монтаже труб измельчителя и установке стеблеотвода. После сборки необходимо тщательно проверить комплектность машины и правильность сборки узлов и механизмов. Проверять надо последовательно все рабочие органы и вспомогательные узлы, начиная от стеблеподающе-го устройства и кончая транспортерами початков и оберток, а также труб для подачи измельченной массы в транспортные средства.

Присоединение комбайна к трактору выполняется обычным для прицепной машины- способом. Перед сцепкой на вал отбора мощности трактора устанавливают защитный козырек, прилагаемый к комбайну, а под прицепом комбайна ставят домкрат. После сцепки подключают гидроцилиндр механизма подъема комбайна к гидросистеме трактора, устанавливают на кабине трактора пульт сигнализации и подключают его к электрической системе трактора.

Предварительная настройка и регулировка. После присоединения комбайна к трактору перед обкаткой агрегата снова проверяют состояние всех сборочных единиц и механизмов комбайна, наличие смазки в подшипниках (согласно таблице смазки), настраивают и регулируют рабочие органы и механизмы.

В комбайне необходимо проверить и в случае необходимости.отрегулировать:

1. Взаимное расположение деталей режущего аппарата, обеспечивающее свободное движение ножа; зазор между спинкой ножа и прижимами должен быть не более 0,6 мм, а между сегментами и противорежущими пластинами — не более 1 мм; нож должен быть отцентрирован.

2. Правильность расположения и натяжение подъемных, подающих и приводных цепей стеблеподающего устройства.

3. Расположение вальцов початкоотделяющего аппарата в блоке и относительно подающих цепей и ножей: вершины рифов рубашки одного вальца должны располагаться между вершинами рифов рубашки другого; зазор между торцами вальцов и звездочек подающих цепей должен быть 7—15 мм, а между наружной поверхностью вальцов и лезвием ножа — 2—4 мм.

4. Состояние ножей и противорежущей пластины и зазор между ними (2—5 мм).

5. Зазор между лентой шнека початков и кожухом и совпадение осей шнека зерна и вала, с которым шнек зерна соединяется трубой-муфтой.

6. Сжатие пружин и положение щитка очистителя початков; пружины должны быть сжаты до длины 82 мм, а зазор между щитком и вальцами — 2,5 мм.

7. Натяжение приводных и транспортерных цепей, а также клиновидных ремней.

8. Длину сжатых пружин предохранительных муфт f на приводе: подающих цепей — не меньше 61 мм, транспортера оберток — 89 мм, початкоочистителя—128 мм.

9. Расположение шарниров карданной передачи и зазоры в конических передачах.

10. Работу системы сигнализации.

Обкатка. После проверки и настройки всех узлов обкатывают комбайн сначала вхолостую и затем в поле на ровном участке с чистой неполеглой кукурузой в течение 6—8 ч (по рекомендации завода).

Регулировка рабочих органов применительно к условиям уборки. Кроме регулировок, выполняемых при подготовке комбайна к обкатке, предусмотрены еще и регулировки рабочих органов применительно к условиям уборки кукурузы.

Высота среза регулируется изменением длины тяги. Средняя высота среза 15—20 см. При низком расположении початков на стеблях рекомендуется уменьшить высоту среза до 10—12 см.

Положение козырька труб измельчателя фиксируют тросиком.

Прижимное устройство должно обеспечивать надежный прижим початков к вальцам очистителя. Усилия прижатия початков накладками регулируют пружинами 8. Вместе с тем зазор между крыльчатками (считая от наружного диаметра лопастей) и вальцами не должен быть меньше 15 мм.

Угол наклона скатной доски устанавливает в зависимости от состояния кукурузы. При уборке кукурузы с сухой оберткой угол наклона уменьшают, а с зеленой или влажной оберткой — увеличивают.

Механизм сцепки, предназначенный для подтягивания транспортной тележки и сцепки ее с комбайном, необходимо отрегулировать так, чтобы трос не соскакивал с барабана лебедки. Для этого зазор между ограничителями и буртом барабана не должен быть более 1,5 мм.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Машины для уборки кукурузы на силос"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы