Строй-Техника.ру

Строительные машины и оборудование, справочник

Соврёменный двигатель внутреннего сгорания представляет собой сложный механизм, работоспособность которого зависит от четкого функционирования его различных систем и, в первую очередь, системы смазки. Рабочим телом системы смазки является моторное масло. Основное назначение системы смазки — своевременный подвод чистого и, при необходимости, охлажденного моторного масла к трущимся деталям двигателя для уменьшения трения и износа этих деталей за счет создания на их поверхностях прочной масляной пленки.

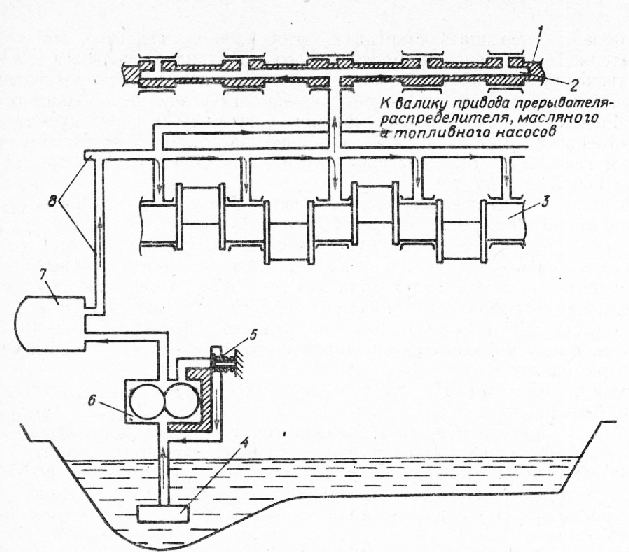

Для эффективного осуществления столь важных функций, выполняемых моторным маслом, современные двигатели имеют разветвленную систему циркуляционной смазки трущихся деталей (рис. 1). Под давлением масло поступает почти во все подшипники скольжения двигателя. В некоторых двигателях под давлением смазываются направляющие толкателей, поршневые пальцы в подшипнике верхней головки шатуна, подшипники вала привода распределителя зажигания, вала привода водяного насоса и плунжерные пары насоса высокого давления. К остальным трущимся поверхностям (цилиндры, поршни, шестерни распределения и др.) масло поступает разбрызгиванием.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Режимы смазки в двигателях внутреннего сгорания

В двигателях легковых автомобилей ВАЗ, «Москвич», «Волга» насчитывается в среднем до 100 сопряженных деталей, совершающих вращательное и возвратно-поступательное движение или сочетающих их сложную совокупность.

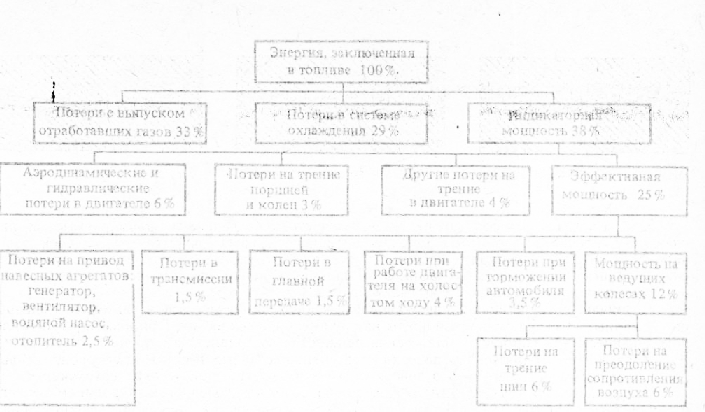

Потери на трение в двигателе в значительной степени определяют его механический коэффициент полезного действия (рис. 2). Трение также вызывает износ сопряженных деталей и существенное выделение теплоты. Поэтому основным назначением моторного масла является снижение трения в двигателе путем создания оптимального режима смазки трущихся деталей и отвод теплоты от них.

Эти режимы реализуются при определенных условиях, зависящих от таких параметров процесса смазки, как вязкость масла, скорость перемещения движущихся поверхностей и приложенная удельная нагрузка.

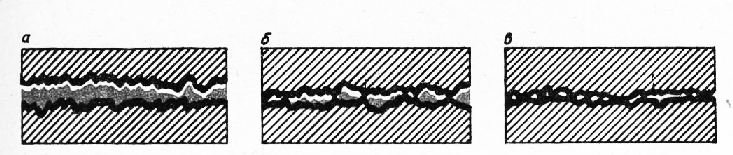

Режим жидкостной (гидродинамической) смазки (рис. 3, а) имеет место при наличии между трущимися поверхностями масляного слоя, находящегося под давлением и препятствующего их непосредственному контакту. При этом потери на трение в узле минимальны, так как зависят в основном только от вязкости смазочного материала.

В двигателях внутреннего сгорания в режиме гидродинамической смазки большую часть времени работают подшипники коленчатого вала. Вращаясь, шейка вала захватывает слои масла и нагнетает их в клиновидный зазор. Под действием гидродинамических сил образуется масляный клин и шейка вала «всплывает» в подшипнике, т. е. они разделяются слоем масла, предотвращающим непосредственное касание их сопрягаемых поверхностей.

При снижении толщины смазочного слоя или его разрушении, что наблюдается при уменьшении вязкости масла и частоты вращения, а также увеличении нагрузки, трущиеся пары начинают работать в режимах полужидкостной, смешанной (рис. 3, б) или граничной смазки (рис. 3, в), т. е. с непосредственным контактом сопряженных деталей. В ДВС такие условия смазки наблюдаются для пары шейка — вкладыши подшипника коленчатого вала при пуске двигателя, для поршневых колец при положении поршня в верхней мертвой “точке, где вязкость масла и скорость поршня минимальны, и для пары рычаг — кулачок распределительного вала при максимальных нагрузках и низких частотах вращения, например при движении автомобиля на подъеме на прямой передаче.

В этих случаях смазку трущихся поверхностей обеспечивают формируемые на них граничные пленки из полярных молекул смазочной среды. Свойства этих пленок отличаются от объемных свойств смазочного материала, и коэффициент трения при граничной смазке зависит не от вязкости масла, а от наличия в нем и эффективности поверхностно-активных веществ, имеющих полярные молекулы.

Механизм образования граничных пленок основан на физической и химической адсорбции полярных молекул смазочной среды на трущихся поверхностях. При наличии таких пленок (физическая адсорбция) сила трения снижается по сравнению с трением без смазки в 2—10 раз, а износ сопряженных поверхностей уменьшается в сотни раз. Хемосорбированные пленки препятствуют свариванию поверхностей и их задиру при высоких нагрузках.

Полужидкостной (смешанный) режим смазки сочетает особенности гидродинамического и граничного режимов, т. е. нагрузка частично воспринимается масляной пленкой (гидродинамическая смазка) и частично микронеровностями поверхностей контакта соприкасающихся деталей (граничная смазка).

Кроме снижения трения моторное масло в ДВС обеспечивает необходимый отвод теплоты от деталей, подвергающихся нагреву, и уплотнение зазоров в их сопряжениях. Количество теплоты, отводимое маслом, составляет 1,5—4,5 % от общей теплоты, выделяемой двигателем. От .эффективности уплотнения газового стыка зависит прорыв картерных газов, которые могут разрушать масляную пленку и способствовать перегреву, износу и задиру деталей.

Решающую роль в обеспечении оптимальных режимов смазки, снижении трения и износа, а также в эффективном отводе теплоты и уплотнении зазоров играет вязкость моторного масла.

На практике измерение вязкости моторных масел производят в следующих единицах систем СИ и СГС: кинематическая вязкость v—1 мм2/с=1 сСт (сантистокс); динамическая вязкость г| —1 Па-с=10 П (Пуаз); 1 мПа-с=1 сП (сантипуаз).

Вязкость моторных масел заметно меняется с температурой. При ее понижении вязкость резко увеличивается. Так, в интервале температур от 100 до 0 “С вязкость различных масел может возрастать в 300 раз и более.

Степень изменения вязкости в зависимости от температуры характеризуется индексом вязкости (ИВ), определяемым по значениям вязкости масла при 50 и 100 °С. Чем меньше изменение вязкости масла в заданном интервале температур, тем лучше его вязкостно-температурные свойства и тем больше индекс вязкости этого масла. Для летних масел индекс вязкости, как правило, не превышает 90, а для зимних и всесезонных (загущенных)

он составляет 95—125 и выше. При определенной температуре масло вообще теряет подвижность. Эта температура называется температурой застывания масла. Для моторных масел температура застывания, как правило, составляет: для летних —15 °С, для зимних — (25—30) °С, для загущенных — (35—45) °С.

Вязкостно-температурные свойства в первую очередь определяют выбор .моторного масла для конкретного типа двигателя и условий его эксплуатации. При предельно высоких рабочих температурах масла в двигателе вязкость его должна быть достаточной, чтобы обеспечить надежную смазку и работу узлов трения, низкий износ деталей, эффективное уплотнение сопряжений, малый прорыв картерных газов и расход масла на угар. При отрицательных температурах масло должно иметь относительно низкую вязкость, обеспечивающую эффективный пуск двигателя, своевременную подачу масла к парам трения и т. д.

Однако для обычных (незагущенных) минеральных масел — это трудносочетаемые требования. Поэтому маловязкие масла с вязкостью (6—8 мм2 при 100 °С) применяют в зимний период, а более вязкие (10—14 мм2/с при 100 °С) —в летний.

В настоящее время находят широкое применение всесезонные моторные масла, для которых при высоких температурах характерны значения вязкости летних образцов (10—14 мм /с при 100 °С), а при отрицательных температурах — зимних (2600—5000 мПа-с при — 18 °С).

Классификация (обозначение) масел

Для правильного подбора моторного масла по вязкости к конкретному типу двигателя и условиям его эксплуатации следует руководствоваться ГОСТ 17479. 1—85. По этому ГОСТу моторные масла разделяют на различные классы по вязкости и различают по сезонности применения, т. е. они дифференцируются на зимние (вязкость 6—8 мм2/с при 100 °С), летние (10—20 мм2/с при 100 °С) и всесезонные.

Для сезонных (незагущенных) масел нормируются значения вязкости при 100 °С. Для всесезонных (загущенных) масел в знаменателе дробного обозначения указывается вязкость при 100 °С, цифра в числителе характеризует предельно допустимую вязкость при — 18 °С.

При подборе масла для конкретного типа двигателя наряду с установлением требуемых вязкостных показателей определяют также необходимый для этого двигателя уровень качества масла, т. е. группу масла по эксплуатационным свойствам.

До 1974 г. в нашей стране деление масел по уровню качества не производилось. Масла выпускались с буквенным обозначением, характеризующим область их применения,— А, Д, М и МТ, т. е. А — для смазки карбюраторных двигателей, Д — автотракторных и судовых дизелей, М — “поршневых авиационных двигателей, МТ — транспортных дизелей. Особенности технологии получения масел указывались буквами: К — кислотная, С — селективная очистка, П — масло с присадками, 3 — загущенное масло. Например, автомобильное масло селективной очистки АС-8, авиационное масло МС-20, загущенные масла с присадками АКЗ„-6 и АСЗп-Ю, масло для транспортных дизелей МТ-16п и т. д. Цифры в обозначении масел характеризовали их вязкость в сСт (мм2/с) при температуре 100 °С.

В настоящее время для каждого типа двигателей (карбюраторные, дизельные и т. д.) характерно большое разнообразие моделей, отличающихся по конструктивным параметрам и техническим характеристикам, тепловой и механической напряженности, условиям эксплуатации и т. д. Поэтому обеспечение надежной и экономичной работы, а также заданного моторесурса конкретных моделей современных двигателей стало возможно только при условии применения в них моторных масел определенного качества, по эксплуатационным свойствам отвечающих необходимым требованиям.

Для решения этой задачи все двигатели делятся на классы, исходя из жесткости условий работы в них моторного масла, а масла — на группы в зависимости от эксплуатационных свойств и области применения.

Группирование карбюраторных двигателей по требованиям к качеству масел производят по параметрам, характеризующим уровень форсирования этих двигателей: литровой мощности Ne/Vh, по степени сжатия е и частоте вращения п.

Карбюраторные двигатели современных и перспективных моделей автомобилей семейства ВАЗ, «Москвич», «Волга» и «Запорожец» по параметрам, определяющим жесткость условий работы в них моторных масел, относятся к классу высокофорсированных. Двигатели автомобилей более ранних моделей «Москвич» — 407, 408, «Волга» ГАЗ-21, «Запорожец-966» относятся к классу среднефорсированных двигателей.

Моторные масла согласно ГОСТ 17479.1—85 подразделяются на группы по эксплуатационным свойствам, характеризующие условия работы масла в двигателях конкретного уровня форсирования.

В зависимости от вязкости и эксплуатационных свойств ГОСТ 17479.1—85 установлены марки моторных масел (М-8В1, М-63/ 12Ti, М-10Г2, М-10Д и т. д.), в условном обозначении которых заложены необходимые данные для правильного подбора масел для конкретного типа двигателя. Например, масло М-8Вь буква «М» обозначает моторное масло, цифра 8 характеризует его вязкость при 100 °С в мм2/с, буква «В» с индексом «1» указывает, что масло по эксплуатационным свойствам относится к группе В и предназначено для смазывания среднефорсиро-ванных карбюраторных двигателей. Масло М-63/12Г]: буква «М» — моторное масло, цифра 6 свидетельствует, что это масло относится к классу вязкости, у которого вязкость при —18 °С не должна превышать 10 400 мм2/с, индекс «з» обозначает, что масло содержит загущающие (вязкостные) присадки, цифра «12» после знака дроби показывает, что вязкость масла при температуре 100 °С равна 12 мм2/с, а буква «Г» с индексом «1» обозначает принадлежность масла по эксплуатационным свойствам к группе «Г» и указывает на возможность его использования для высокофорсированных карбюраторных двигателей, например типа ВАЗ-2101.

Индекс«2» при буквенном обозначении группы указывает на то, что масло предназначено для дизелей, например М-8Г2. Отсутствие цифрового индекса у масел группы Б, В, Г свидетельствует об универсальности масел и возможности их применения как в карбюраторных, так и дизельных двигателях (например, масло М-63/10В).

Отнесение масла к соответствующей группе свидетельствует об определенном уровне его эксплуатационных свойств (антиокислительных, мою-ще-диспергирующих, противокоррозионных, защитных и т. д.), характеризующем качество масел данной группы. Этот уровень в основном зависит от вида и концентрации вводимых в масло присадок.

Принадлежность масел к той или иной группе устанавливают на основании результатов моторных испытаний на специальных одноцилиндровых или полноразмерных двигателях. Для масел различных групп установлены нормы на оценочные показатели, предусмотренные методами испытаний на двигателях. Сопоставляя результаты моторных испытаний масла с этими нормами, устанавливают его принадлежность к соответствующей группе по эксплуатационным свойствам.

За рубежом подбор масел в зависимости от типа двигателя и условий его эксплуатации осуществляется также на основании соответствующих классификаций. Градацию масел по вязкости производят по классификации SAE ЛЗООе, а по условиям и областям применения — согласно классификации АРЛ. По классификации SAE ЛЗООе масла разделяют на зимние (обозначаются буквой W), летние и всесезонные.

Классификация АРЛ подразделяет масла на две категории: S — категория «сервис» и С — коммерческая категория. Масла категории S предназначены для двигателей легких транспортных средств, применяемых в сфере обслуживания, т. е. преимущественно для карбюраторных двигателей. Масла категории С предназначены для двигателей автомобилей, осуществляющих коммерческие перевозки, тягачей, строительно-дорожных машин и других, т. е. преимущественно для дизельных двигателей.

В каждой категории масла в зависимости от условий работы подразделяются на классы, также имеющие буквенную маркировку. Поэтому обозначение масел в соответствии с классификацией производится двумя буквами латинского алфавита, указывающими категорию и класс масел, например SE (для карбюраторных двигателей) или CD (для дизелей). Универсальные масла, относящиеся к обеим категориям классификации АРЛ, имеют маркировку двух классов разных категорий, например SE/CD.

Условия работы масла в двигателях.

Старение моторного масла

Согласно классификациям масел, принятым в нашей стране и за рубежом, с увеличением степени форсирования двигателей и при тяжелых условиях эксплуатации автомобилей (бездорожье, буксировка прицепа, езда с частыми пусками, остановками, и т. д.) требуется применять масла более высокого качества (например, вместо групп А и Б масла групп В и Г). Это становится необходимым из-за резкого ужесточения условий работы моторного масла в форсированных двигателях, при которых менее качественные масла подвергаются интенсивному старению, требуют частой замены и не обеспечивают заданной надежности и эффективности двигателей.

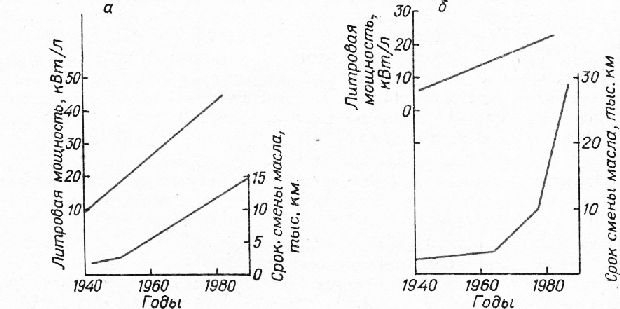

Для отечественных двигателей легковых автомобилей динамика изменения показателей, характеризующих степень их форсирования, а общая мировая тенденция по карбюраторным и дизельным двигателям (средние значения)—на рис. 4.

За указанный период уровень форсирования двигателей увеличился в 1,5—2 раза, что резко повысило их термическую и механическую напряженность. Удельные давления в основных сопряженных парах цилиндропоршневой группы, кривошипно-шатунного и газораспределительного механизма увеличились в 2—3 раза. Температуры деталей повысились в среднем на 30—50 °С, и их максимальные значения для зон, контактирующих с маслом, например, по верхней кольцевой канавке поршней достигают 270—280 °С. С увеличением скорости легковых автомобилей от 80 до 140 км/ч температура масла в картере двигателя возросла от 100—110 до 130 °С, а при движении автомобиля с прицепом, т. е. при увеличении нагрузки,— даже до 160 °С.

Для современных автомобильных двигателей легковых автомобилей обычны и режимы, характеризуемые короткими пробегами, частыми пусками и остановками, продолжительной работой на холостом ходу. Как правило, такие условия эксплуатации автомобилей, и особенно в зимний период, связаны с периодической работой двигателей на низкотемпературных режимах с температурой воды и масла не выше 50 °С.

Моторные масла в современных высокооборотных двигателях, оснащенных масляными насосами повышенной производительности, подвергаются интенсивному разбрызгиванию и аэрации, т. е. насыщению воздухом. В процессе транспортировки, хранения и работы в двигателе в масло могут попадать вода и антифриз.

Работа моторного масла в указанных выше условиях приводит к его интенсивному старению и снижению надежности работы двигателей.

Старение моторного масла происходит вследствие загрязнения его атмосферной пылью, продуктами износа, газообразными, жидкими и твердыми частицами, образующимися в процессе сгорания топлива, а также в результате химических и физико-химических изменений углеводородов базового масла и компонентов присадок, вводимых в эти масла.

Старение (загрязнение) моторного масла является основной причиной образования отложений на деталях двигателей, снижающих надежность их работы. Высокая температура деталей двигателей при работе на форсированных режимах обеспечивает необходимую энергию взаимодействия между различными продуктами окисления, накапливающимися в масле, что приводит к образованию лака, смол, нагара, которые откладываются в основном на поверхностях деталей с высокой температурой (поршни и т. д.).

При работе двигателя на низкотемпературном режиме резко ухудшается процесс сгорания и увеличивается поступление в картер двигателя частично окисленных продуктов неполного сгорания топлива, в том числе и водяных паров. Под действием воды в масле эти продукты подвергаются интенсивной коагуляции, образуют крупные конгломераты и выпадают в осадок в виде мазеобразных (низкотемпературных) отложений (шламов). Низкотемпературные отложения откладываются на деталях и агрегатах, имеющих относительно низкие рабочие температуры (крышка клапанной коробки, масляный картер, фильтры, сетки маслоприемников насосов и т. Д.).

Старение масла и образование высоко- и низкотемпературных отложений на деталях двигателя может вызывать:

— закоксовывание поршневых колец, их пригорание и полную потерю подвижности (заклинивание в канавках поршня);

— повышение температуры из-за ухудшения теплоотвода; заклинивание клапанов в направляющих втулках; прогар клапанов;

— уменьшение проходного сечения впускного и выпускного трактов;

— загрязнение сеток маслоприемников насосов, фильтров и масляных каналов системы смазки, дренажных отверстий в маслосъемных кольцах и поршне; .

— повышение вязкости масла;

— повышение коррозионного износа деталей цилиндропоршневой группы;

— абразивное изнашивание деталей твердыми частицами загрязняющих примесей;

— повышенную коррозию подшипниковых сплавов и ржавление железосодержащих деталей.

Закоксовывание поршневых колец влечет за собой увеличение расхода масла и прорыва картерных газов, вызывает падение мощности, местный перегрев, повышенный износ и задир деталей цилиндропоршневой группы.

Отложения нагара в кольцевых канавках поршня нарушают нормальную работу поршневых колец. При значительном заполнении нагаром радиального зазора между кольцом и канавкой поршня кольцо начинает «садиться» на нагар и выступать над поверхностью поршня. В этом случае давление кольца на цилиндр резко возрастает, что может привести к задиру кольца и цилиндра. Нагары на верхней кромке поршня и его огневом пояске, как правило, имеют повышенную твердость и могут приводить к повышенному износу цилиндров. Кроме того, нагар способен выкрашиваться и, попадая в поршневые канавки, препятствовать свободному перемещению колец. Обильные нагарообразования на боковой поверхности поршня, выше первого компрессионного кольца, часто являются причиной «натиров» на гильзе и поршне.

Степень загрязнения поршней нагаром и лаком оценивается в баллах. За весь срок работы двигателя степень загрязнения поршня не должна превышать 15 баллов. Однако на маслах групп А и Б этот показатель для различных типов двигателей оценивается величиной 20—25 баллов и выше, на маслах групп Bi — 10 — 15 и групп П — 5 — 10 баллов.

Современные масла с присадками, попадая в камеру сгорания, в процессе естественного угара сгорают с образованием зольных отложений. Откладываясь на деталях, эти отложения ухудшают теплоотвод, что приводит к оплавлению и растрескиванию поршней, прогару выпускных клапанов. Зольные отложения способствуют возникновению калильного зажигания и детонации. Вследствие замыкания электродов свечей зажигания зольными отложениями работоспособность их резко ухудшается.

Количество зольных отложений на деталях двигателей зависит от зольности масла и от его расхода на угар. В двигателях с высоким расходом, как правило, наблюдается повышенное накопление зольных отложений. Так, большое количество зольных отложений (толщиной 1—4 мм) образуется на деталях двигателя воздушного охлаждения автомобиля «Запорожец» при его работе на форсированных режимах и использовании высокозольного масла М-бз/ЮГ, (зольность 1,65%). При переходе на малозольные масла, например М-5310Г1 (зольность <1,0%), количество отложений резко уменьшается.

При работе двигателя на форсированных режимах из-за интенсивного окисления масла увеличивается его вязкость. В результате ухудшается подача масла насосом вплоть до полного прекращения при низкотемпературных пусках двигателей, что приводит к повышенному износу деталей, а в ряде случаев является причиной выхода двигателя из строя. Работа на масле с повышенной вязкостью ведет к увеличению механических потерь в двигателе и перерасходу топлива.

При работе двигателей на пониженных тепловых режимах низкотемпературные отложения, образующиеся на фильтрах, резко ухудшают очистку масла. При засорении фильтров возможен перепуск неочищенного масла в главную магистраль, что приводит к повышенному износу деталей двигателя, и в первую очередь вкладышей подшипников и шеек коленчатого вала, а также гильз цилиндров и поршневых колец. Кроме того, сокращается срок службы фильтрующих элементов.

Накопления отложений этого вида в каналах системы смазки, на сетке маслоприемников, в других полостях нарушают нормальный подвод масла к трущимся деталям двигателя, что может привести к последующему выходу его из строя. Особенно высокую склонность к образованию низкотемпературных отложений имели масла группы А и Б; переход на масла групп В, и П, в состав которых вводятся специальные Диспергирующие присадки, практически устранил эту проблему.

При интенсивном пенообразовании (аэрации) масла нарушается надежность подачи масла к парам трения, интенсифицируются их износ и окисление масла, происходит выброс его из маслосистемы.

Резко снижается надежность работы двигателя при попадании в масло воды. Так, при работе двигателей на форсированном нагрузочном и температурном режимах попадание воды в масло увеличивает до 5 раз вероятность задиров деталей цилиндропоршневой группы и в 1,4—1,6 раза повышает износ вкладышей подшипников коленчатого вала.

Все это показывает, что надежная работа современных форсированных двигателей может быть обеспечена только в случае применения масел с высокими эксплуатационными свойствами.

Поэтому, кроме образования прочной смазывающей пленки, необходимой для нормальной работы деталей двигателя и предотвращения их износа, масла должны обеспечивать:

— уплотнение зазоров в сопряжениях деталей работающего двигателя, и в первую очередь деталей цилиндропоршневой группы;

— эффективный отвод теплоты от трущихся деталей и удаление из зон трения продуктов износа и других посторонних веществ;

— надежную защиту рабочих поверхностей деталей двигателя от коррозионного воздействия продуктов окисления масла и сгорания топлива;

— предотвращение образования всех видов отложений (нагары, лаки, зольные отложения, шламы) на деталях двигателя при его работе на различных режимах;

— защиту деталей двигателя от коррозии (ржавления) при длительных остановках и краткосрочной консервации;

— надежный пуск двигателя при низких температурах; устранение вспениваемости масла на любых режимах работы двигателя;

— высокую стабильность при окислении, механическом воздействии и обводнении;

— малый расход масла при работе двигателя;

— большой межсменный срок службы масла и фильтрующих элементов; экономию топлива при работе двигателя за счет оптимальных вязкостно-температурных и наличия антифрикционных свойств;

— безвредность продуктов разложения масла по отношению к нейтрализаторам отработавших газов.

Получение таких масел требует необходимой степени очистки базовых масел и введения специальных присадок, позволяющих резко улучшить их эксплуатационные свойства.

Эксплуатационные свойства моторных масел

Вязкостно-температурные свойства. Резкое увеличение вязкости с понижением температуры повышает момент сопротивления провертыванию и уменьшает частоту вращения коленчатого вала, вследствие чего пуск двигателя становится крайне затруднительным.

Для современных двигателей различной конструкции предельные значения вязкости масел, при которых их пусковая система не обеспечивает провертывание коленчатого вала с требуемой для пуска частотой вращения, изменяются в пределах 4000—10 000 мм2/с. Применение масел с пологой вязкостно-температурной характеристикой значительно понижает минимальную температуру пуска холодных двигателей.

С понижением температуры окружающей среды и повышением вязкости масла увеличивается время от начала пуска двигателя до подачи масла к трущимся деталям и достижения регламентированного давления в масляной магистрали. В этот период холодное высоковязкое масло с трудом “проходит через фильтр, впадины шестерен масляного насоса не полностью заполняются маслом, и его количество в масляной магистрали оказывается недостаточным. При масляном «голодании» отмечается повышенный износ деталей, а в отдельных случаях — выход двигателей из строя. Для обеспечения прокачиваемости и надежного пуска двигателя вязкость масла при —30 °С не должна превышать 2500—5000 мПа-с. В то же время при работе двигателя с высокими рабочими температурами масло должно сохранять достаточную вязкость, чтобы гарантировать наличие устойчивой смазочной пленки между трущимися поверхностями деталей. Так, для обеспечения работоспособности узлов трения современных высокооборотных автомобильных двигателей вязкость масла при его максимальных температурах в картере должна быть не менее 7—10 мм2/с, а вязкость гидродинамической масляной пленки в местах трения при их наивысших рабочих температурах не должна снижаться ниже 3—5 мм2/с. Ввиду высокой тепловой и механической напряженности работы современных автомобильных двигателей в них целесообразно применение масел повышенной вязкости при 100 °С. Если раньше в двигателях легковых автомобилей применялись обычно масла с вязкостью около 8 мм2/с при 100 °С, то в настоящее время, как правило, используют масла с вязкостью 10—12 мм2/с и выше при 100 °С.

Применение масел с повышенной вязкостью (порядка 12—14 мм2/с при 100 °С) позволяет существенно уменьшить износ деталей двигателя, а также снизить расход масла на угар. Поэтому в форсированных карбюраторных автомобильных двигателях целесообразно применение летних или всесезонных сортов масел с вязкостью 10—12, а в дизельных — 12—14 мм2/с при 100 °С.

Однако следует учитывать, что слишком высокое значение исходной вязкости затрудняет пуск, увеличивает механические потери в двигателе и повышает расход топлива. Так, повышение вязкости масла при 100 °С с 7 до 17 мм2/с вызывает падение эффективной мощности двигателя и увеличивает расход топлива до 5 %. Наиболее целесообразно применять загущенные всесезонные масла, вязкостные характеристики которых обеспечивают надежную работу двигателя в широком интервале его рабочих температур.

Эти масла получают путем загущения маловязкой масляной основы, например, с вязкостью 3—5 мм2/с при 100 °С, присадками, способными повышать исходную вязкость, масла, а также уменьшать скорость изменения вязкости с температурой.

В качестве таких присадок широкое практическое применение получили полимерные соединения: полиизобутилен, полиметакрилаты, полиал-килстиролы и т. д.

Загущенные моторные масла позволяют получить существенный экономический эффект при эксплуатации автомобильной техники вследствие экономии топлива, увеличения долговечности деталей двигателя и увеличения сроков службы масел. Экономия топлива при работе на загущенных маслах составляет, как правило: до 5 % при длительных пробегах и до 15 % при коротких пробегах в зимнее время (с частыми пусками). Уменьшение времени пуска холодного двигателя на загущенных маслах и их быстрое поступление к трущимся поверхностям (хорошая прокачиваемость) обеспечивает снижение пускового износа. Загущенные масла при рабочих температурах двигателей сохраняют более высокую вязкость, чем у обычных зимних незагущенных масел. Поэтому загущенные масла могут применяться всесезонно (летом и зимой) и иметь повышенный срок службы до замены.

В нашей стране целесообразно применять для двигателей легковых автомобилей загущенные масла следующих вязкостных классов: в холодных климатических зонах — М-43/8, М-43/10; в средней полосе страны — М-53/10, М-6з/12; в южных районах — М-63/14.

Недостатком некоторых полимерных присадок (полиизобутилена, поли-метакрилата) является их невысокая термическая и механическая стабильность. В результате при длительной работе эти присадки могут подвергаться разрушению (деструкции). Следствием этого является необратимое падение вязкости масла, что ухудшает его эксплуатационные показатели, вызывает повышенный расход масла и нарушение работы двигателя.

При определенном понижении температуры масло теряет подвижность, т. е. застывает. Это происходит вследствие возрастания вязкости (вязкостное застывание) и повышения концентрации в масле дисперсной фазы (взвеси парафинов и церезинов), образующей при понижении температуры кристаллы (структурное застывание).

Для понижения температуры застывания масла в него вводят д е-прессорные присадки. Эти присадки представляют собой поверхно-стно-активные вещества. Действие депрессора на масло объясняется тем, что его частицы постоянно находятся во взвешенном тонкодисперсном состоянии и адсорбируются мелкими кристаллами парафинов. В результате изменяется характер кристаллизации — прекращается рост кристаллов, образуется непрочная кристаллическая решетка и масло сохраняет подвижность.

Товарные депрессорные присадки при введении в масло в количестве 0,5 % снижают температуру застывания масла на 17—24 °С.

Антиокислительные и антикоррозионные свойства. Важной эксплуатационной характеристикой моторных масел является их стабильность против окисления кислородом воздуха при повышенных температурах. Этот показатель характеризует склонность масла к образованию растворимых и нерастворимых в нем продуктов окисления. Накопление нерастворимых продуктов ведет к образованию углеродистых отложений в двигателе, растворимые продукты окисления главным образом определяют коррозионную агрессивность масла.

Наиболее эффективный способ повышения антиокислительных и антикоррозионных свойств моторных масел — добавление к ним специальных присадок (дитиофосфатов металлов, фенолов, аминов и т. д.)

Антиокислители по механизму действия делят на присадки, тормозящие образование активных радикалов в начальной стадии цепного окисления, и на вещества, не только тормозящие образование активных радикалов, но и разлагающие уже образовавшиеся пероксиды, переводящие их в стабильное к окислению состояние, не давая тем самым распространяться цепной реакции. К антиокислительным присадкам относят также вещества, уменьшающие активность каталитического действия металлов, их оксидов и солей на процесс окисления,— пассиваторы металлов (являющиеся одновременно и антикоррозионными присадками). Пассиваторы образуют на поверхности металлов стойкие адсорбционные или химически связанные пленки и, таким образом, не допускают каталитического воздействия металлов на процесс окисления, обеспечивают защиту металла от коррозионного действия продуктов окисления.

К антикоррозионным присадкам относятся главным образом органические соединения, содержащие в молекуле серу или фосфор или оба эти элемента и способные образовать на поверхности металла стойкие защитные пленки, предохраняющие подшипники и другие детали двигателя от коррозии.

Для предотвращения коррозионного действия продуктов окисления, и главным образом нейтрализации коррозионно-агрессивных продуктов сгорания сернистых топлив, в масла вводят также щелочные присадки (например, сульфонаты). С увеличением в масле концентрации нейтрализующих (щелочных) присадок заметно снижается коррозионный износ деталей цилиндропоршневой группы.

Моюще-диспергирующие свойства. Для снижения интенсивности загрязнения деталей двигателя углеродистыми отложениями в моторные масла вводят моюще-диспергирующие присадки: зольные — сульфонаты, феноляты, салицилаты металлов (бария, кальция, магния и т. д.), а также беззольные (чисто органические соединения) — сукцинимиды, сополимерные продукты и т. д. Под моющим эффектом, как правило, понимают способность масла препятствовать прилипанию загрязняющих примесей к поверхности деталей двигателя, под диспергирующей способностью — свойства масла препятствовать укрупнению частиц загрязняющих примесей и удерживать их в состоянии устойчивой суспензии.

Действие моюще-диспергирующих присадок основано на их способности:

— стабилизировать нерастворимые продукты окисления углеводородов топлива и масла в тонкодисперсном состоянии, не допуская укрупнения этих частиц, их выпадения из масла и оседания на деталях двигателя;

— диспергировать уже образовавшиеся крупные частицы и переводить их в мелкодисперсное состояние;

— переводить в коллоидный раствор (солюбилизировать) продукты окисления на разных стадиях процесса окислительной полимеризации масла;

— нейтрализовать кислые продукты, образующиеся при сгорании топлива и окисления масла.

Моющий эффект проявляется в результате адсорбции мицелл присадок на металлических поверхностях деталей и формирования на них или на границе твердое тело — масло двойного электрического слоя. Этот слой обладает экранирующим (отталкивающим) действием и препятствует образованию отложений.

Стабилизирующую способность моюще-диспергирующих присадок объясняют их ориентацией вокруг продуктов загрязнения и созданием адсорбционных слоев на нерастворимых в масле частицах.

Совокупность свойств, придаваемых маслу моюще-диспергирующими присадками, позволяет предохранить детали двигателя от их чрезмерного загрязнения различными видами отложений (лаки, нагары, шламы).

Действие диспергирующих присадок особенно заметно проявляется при работе двигателей на низкотемпературных режимах, при резкой интенсификации процессов загрязнения масла. В частности, при использовании масла М-8А (АС-8) в двигателе ГАЗ-24 при городской езде загрязнение бумажного полнопоточного фильтрующего элемента происходило через 3000—4000 км пробега автомобиля; переход на масла группы П, имеющие в своем составе эффективные диспергирующие присадки, увеличил срок службы фильтрующих элементов в 3—4 раза.

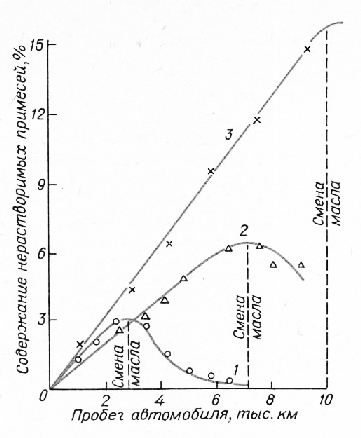

Потеря диспергирующего эффекта в процессе работы масла в двигателе неизбежно сказывается на интенсификации загрязнения масла и деталей. Поэтому моюще-диспергирующие свойства являются основными в определении качества моторных масел и момент начала их снижения может служить сигналом для замены масла (рис. 5).

Противоизносные и противозадирные свойства. Износ деталей двигателей внутреннего сгорания является результатом механических воздействий или химических превращений, возникающих на их трущихся поверхностях. Максимальное снижение износа деталей можно обеспечить разделением трущихся поверхностей прочным слоем масла. Однако в реальных условиях эксплуатации это не всегда представляется возможным. В этих случаях степень износа можно снизить, регулируя химический состав масла и содержание в нем поверхностно-активных веществ, определяющих прочность смазочной пленки.

С этой целью в моторные масла вводят противоизносные и противозадирные присадки. По механизму действия эти присадки можно условно разделить на две группы: поверхностно-активные вещества, адсорбирующиеся на рабочих поверхностях деталей и образующие ориентированную структуру в пристенном слое (физическая адсорбция), и химически активные вещества, при действии которых на поверхности металла образуются новые соединения (хемосорбция).

Присадки первой группы придают новые свойства смазочным пленкам, которые приобретают способность в большей мере сопротивляться выдавливанию, чем смазочные пленки, образованные маслами без присадок. Присадки, работающие по принципу физической адсорбции, обычно увеличивают «маслянистость», т. е. способность понижать трение в большей мере, чем это следует из значения вязкости масла.

В тяжелых условиях работы, когда износ может принимать катастрофический характер, основной целью использования присадок является предотвращение задира трущихся пар.

Под названием «противоизносные» и «противозадирные» обычно подразумевают химически активные присадки, механизм действия которых состоит главным образом в мягком изнашиваиии (пластическом деформировании, тонком диспергировании, прирабаты-вании) трущихся поверхностей. Такие присадки в результате химической адсорбции образуют на трущихся поверхностях тонкий слой продуктов взаимодействия (вторичных структур), механические свойства которых существенно отличаются от механических свойств металла деталей, т. е. механизм действия противозадирных присадок связан не с увеличением действительной прочности смазочной пленки или изменением масла, а с изменением свойств трущихся поверхностей.

Например, образующаяся на поверхности металла под действием противозадирных серусодержащих присадок сульфидная пленка обладает пластичностью и пониженным коэффициентом трения из-за меньшего напряжения сдвига модифицированных слоев по сравнению с чистым металлом.

Антифрикционные свойства. Все большее распространение находят присадки, улучшающие антифрикционные свойства масел и обеспечивающие снижение механических потерь в двигателе и экономию топлива.

В качестве антифрикционных присадок к маслам наиболее известны маслорастворимые молибденорганические соединения, например дитио-фосфаты молибдена, а также дисперсии дисульфида молибдена (M0S2).

Использование присадок этого типа позволяет снизить расход топлива двигателем до 3—5 %, в 1,3—1,5 раза уменьшить износ высоконагружен-ных пар трения (например, деталей механизма газораспределения) и исключить их задир, питтинг и другие виды поверхностного разрушения.

В нашей стране разработаны антифрикционные присадки ПАФ-4 и «Фриктол», представляющие собой маслорастворимые молибденорганические соединения. Основным компонентом для получения указанных присадок является триоксид молибдена M0S3.

На основе присадки ПАФ-4 отечественная промышленность выпускает автопрепарат «Экомин», добавление которого в моторное масло дает экономию топлива и снижает износ деталей двигателя.

Ведутся работы по созданию отечественных присадок к маслам на основе МоБг- Необходимый эффект от применения дисульфида молибдена может быть получен только при однородном составе его дисперсий, с размером частиц M0S2 не более 1 мкм, и добавлении определенного набора поверхностно-активных (стабилизирующих) присадок и ингибиторов, предотвращающих возможные негативные проявления действия MoS2, например коррозию деталей. Создание таких дисперсий — сложный технологический процесс, поэтому применение дисперсий M0S2, не отвечающих этим требованиям, приготовленным в «домашних» условиях, эффекта не дает (выпадает в осадок, высаживается на фильтрах и т. д.).

Кроме молибденсодержащих имеются антифрикционные присадки на основе графита, меди, никеля, кобальта и т. д. Ведутся работы по созданию беззольных антифрикционных присадок к моторным маслам.

Противопенные свойства. Обильное пенообразование в картере двигателя нарушает его нормальную работу, поэтому в моторные масла вводят противопенные присадки. Широкое распространение в качестве противопенных присадок получили полимерные кремнийорганические соединения (силиконы или полисилоксаны).

Действие противопенных присадок основано на снижении прочности поверхностных масляных пленок из-за адсорбции на них молекул присадок, которые относительно плохо растворяются в минеральных маслах и находятся в основном на поверхностях раздела фазы воздух — масло, увеличивая тем самым скорость разрушения пены.

Образование на границе воздух — масло барьера из полимерных молекул кремний-органических соединений, кроме того, создает определенные трудности для прохождения кислорода в глубь масла и повышает стойкость масла к окислению.

Пенообразование уменьшается с повышением температуры масла, так как при этом вязкость масла снижается и стойкость пены падает. При сгорании противопенной присадки образуется абразивный оксид кремния Si02, поэтому концентрация этих присадок в масле должна быть минимальной. Противопенные присадки добавляются в масло в количестве 0,002—0,005 %.

Ассортимент и технические характеристики товарных моторных масел

До последнего времени наиболее широко для среднефорсированных карбюраторных двигателей использовали масла АС-8 (М-8А) и M-8Biy. Однако они не соответствовали требованиям и в настоящее время полностью заменены на масло М-8В1.

Масло А-8А (АС-8) рекомендуется только для двухтактных двигателей (мотоциклы, мопеды и т. д.). По сравнению с М-8А и M-8Biy масло М-8В1 имеет существенно более высокие показатели и по эксплуатационным свойствам в основном удовлетворяет требованиям современных средне-форсированных двигателей. Наличие эффективной композиции присадок позволяет значительно увеличить срок службы масла и производить его смену более чем через 10—15 тыс. км пробега автомобиля. Оно может применяться в среднефорсированных двигателях легковых автомобилей типа Запорожец-966, Москвич-407, 408, Волга ГАЗ-21 и др.

Еще более высокие эксплуатационные свойства имеет универсальное масло для среднефорсированных карбюраторных и дизельных двигателей M-63/IOB. Это масло является всесезонным и «долгоработающим», его срок службы до замены 15—18 тыс. км. Масло М-63/10В рекомендуется в качестве единого унифицированного сорта для всех типов автомобильных среднефорсированных двигателей.

Для высокофорсированных карбюраторных двигателей легковых автомобилей используют масла М-8Ги (зимнее), М-63/10Г, (всесезонное), М-12Г1 (летнее). Они содержат высокоэффективные композиции присадок и в основном .удовлетворяют требованиям современных двигателей. Однако масло М-63/ЮГ, имеет повышенную зольность (1,6%) и обладает недостаточно высокими противоизносными характеристиками, что в ряде случаев ограничивает возможность его применения в высокофорсированных двигателях (ВАЗ, «Москвич») из-за повышенного износа деталей и отложений золы в камере сгорания, свечах зажигания и поршнях, инициирующих возникновение калильного зажигания.

Для повышения противоизносных характеристик масла М-63/ 10Г к нему рекомендуется добавлять до 20% масла МС-20.

С целью замены масла М-63/10Г| с 1987 г. выпускаются новые малозольные масла. Это разработанные совместно с фирмой Lubrizol (США) масла М-53/10Г) и М-63/12Гь Масло М-53/ЮГ1 особенно эффективно при всесезонном применении в средней полосе и в районах сурового климата (от +35 °С до — 35 °С). М-63/12Г1 предназначено для легковых автомобилей, эксплуатируемых в весенне-летне-осенний период во всех климатических зонах нашей страны (от +40°Сдо —25 °С), или всесезон-но в районах с максимальной зимней температурой не ниже — 25 °С. Указанные масла обладают высоким уровнем эксплуатационных свойств и соответствуют зарубежным маслам класса SE — SF.

В настоящее время массовыми маслами для среднефорсированных автотракторных дизелей являются М-10В2> М-8В2. В качестве зимнего универсального масла в ряде случаев может быть использовано также масло М-8В1. Для дизельных двигателей Камского автозавода двигателей автобусов «Икарус» и ряда других используются масла повышенного качества М-10Г2к и М-8Г2к. Для форсированных дизелей с наддувом применяют масла М-8Дм и М-ЮДм.

В дизельных маслах отсутствует ряд присадок, необходимых для работы карбюраторных двигателей, например сукцинимидов, препятствующих образованию низкотемпературных отложений. В то же время концентрация моющих присадок в дизельных маслах, а следовательно, и их зольность существенно выше, чем у карбюраторных масел. Этим объясняются ограничения на применение дизельных масел в карбюраторных двигателях.

Синтетические моторные масла

Одним из путей удовлетворения все возрастающих требований к качеству моторных масел является разработка и применение синтетических моторных масел. Синтетические масла представляют собой индивидуальные соединения или смеси нескольких соединений близкой химической структуры (поли-а-олефины и др.). Синтетические масла имеют высокий индекс вязкости (150—170). Температура потери подвижности синтетических масел ниже (до —65 °С), чем у минеральных. Следовательно, пуск двигателей при отрицательных температурах при применении синтетических масел легче, чем на минеральных, и возможен при более низких температурах воздуха.

Вязкость синтетических масел при температурах 250—300 °С, выше (до 2—3 раз), чем у равновйзких им при 100 °С минеральных, они имеют лучшую термическую стабильность, низкую испаряемость и малую склонность к образованию высокотемпературных отложений. Поэтому синтетические масла могут с успехом применяться в высокофорсированных тепло-напряженных двигателях.

Синтетические масла, как правило, превосходят минеральные по антиокислительным свойствам, диспергирующей и механической стабильности; они также обладают равными или лучшими противоизносными и противо-задирными свойствами.

В связи с этим синтетические масла имеют срок службы более 20 тыс. км пробега автомобиля, а отдельные образцы служат 80— 100 тыс. км без смены. Расход синтетических масел на угар на 30—40 % ниже, чем минеральных. За счет лучших вязкостно-температурных характеристик во всем интервале встречающихся в практике температур расход топлива при использовании синтетических масел снижается на 4-5%.

Стоимость синтетических масел в 2—3 раза выше, чем минеральных. Однако высокие эксплуатационные свойства, большой срок службы в двигателях до замены, низкий расход на угар и вследствие этого меньший общий расход масла делают применение их целесообразным.

Взаимозаменяемость моторных масел и периодичность их замены

Одной из важных проблем является снижение расхода моторных масел. Эта проблема решается в основном путем уменьшения расхода масел на угар и увеличения их срока службы до замены.

Уменьшение расхода масла на угар в двигателях достигается в основном повышением эффективности уплотнения цилиндропоршневой группы и снижением интенсивности износа ее деталей. Снижение расхода масла на замену достигается уменьшением до определенного предела удельной емкости системы смазки и увеличением срока службы масла. Применение масел повышенного качества типа М-8Г2К, М-10Ггк для дизельных двигателей, М-8В1, M-63/IOB и М-53/10Г М-63/12Г1—для карбюраторных двигателей соответственно грузовых и легковых автомобилей позволяет в 1,5—2 раза увеличить сроки службы до замены. При этом для двигателей, работающих на газообразном топливе, сроки службы масла могут быть увеличены в два раза по сравнению с двигателями, работающими на жидком топливе.

Сроки службы масел до замены определяются не только пробегом автомобиля или наработкой двигателя, но и временем, в течение которого совершен пробег. При коротких суточных и малом годовом пробегах интенсифицируются коррозионные процессы и заметно ухудшаются защитные свойства масла, ускоряется его старение, поэтому необходима его замена не реже одного раза в год.

При установлении сроков службы масла в двигателях применяют так называемые браковочные показатели, при достижении предельно допустимых значений которых необходимо заменять масло. Браковочными показателями обычно служат: изменение вязкости, температуры вспышки, щелочности, содержание загрязняющих примесей, воды и топлива, значения диспергирующих свойств масла и ряд других:

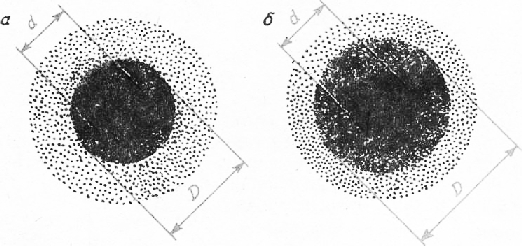

Осуществление контроля за достижением предельных значений показателей, как правило, требует специализированного испытательного оборудования. Однако изменение диспергирующих свойств масел можно ориентировочно оценить непосредственно на автомобиле, используя простейшие экспресс-методы, в частности метод «масляного пятна». Он заключается в нанесении капли горячего масла, взятого маслощупом или специальной пипеткой из картера двигателя (сразу после его остановки), на фильтровальную бумагу «синяя лента». Через 2 ч образующаяся хроматограмма может быть использована для оценки диспергирующих свойств.

На хроматограмме различают: d — центральное ядро, соответствующее расплыву капли масла на поверхности фильтровальной бумаги и D — зону диффузии, т. е. кольцо, очерченное нерастворимыми в масле продуктами загрязнения вокруг центрального ядра.

Полученная величина является численным показателем диспергирующей способности работающего масла и выражается в условных единицах. Неудовлетворительными считаются диспергирующие свойства меньше 0,3 усл. ед. При этом необходима смена масла.

—

Одну из важнейших групп смазочных материалов образуют моторные масла. Эта группа нефтепродуктов очень разнообразна по технологии их получения, свойствам и назначению. Подавляющее большинство производимых моторных масел является смесью углеводородов и присадок, отличающихся химическим и механическим воздействием. Содержание присадок может доходить даже до нескольких десятков процентов.

Коррозионная агрессивность моторных масел. При хранении моторные масла, содержащие стойкие присадки, не проявляют коррозионного действия и не подвергаются качественным изменениям вследствие их старения. Содержащиеся в маслах органические кислоты и сернистые соединения характеризуются малой активностью, особенно при невысокой температуре. Условия работы масел в конкретных механизмах создают комплекс факторов, ускоряющих процесс окисления и разложения компонентов масла, а также благоприятствующих накоплению в них растворимых и нерастворимых продуктов окисления, поликонденсации и др.

К важнейшим факторам снижения качества моторных масел относятся высокая рабочая температура смазывающих узлов и масляных картеров, интенсивное аэрирование масла, чувствительность масла к действию кислорода, наличие компонентов с ограниченной химической стабильностью и контакт с каталитически действующими материалами (в рабочих условиях).

Следствием окисления (при умеренной температуре) прежде всего является рост кислотности и коррозионной агрессивности масла. При более высокой температуре, например в двигателях внутреннего сгорания, в масле происходят также процессы разложения и загущения (полимеризации) с участием как продуктов окисления, так и продуктов термического распада. Ввиду такого загрязнения осадками вязкость масла увеличивается. Кроме того, на горячих деталях двигателя, в трубопроводах и других частях системы смазки откладываются вязкие бсадки, ухудшающие поступление масла и теплообмен, а также нарушающие условия нормальной работы маслосъемных колец.

Не соответствующее условиям работы двигателя качество моторного масла, особенно в части его химической и термической стабильности, ограничивает время эксплуатации и вызывает необходимость частой замены масла в системе.

Коррозионная агрессивность смазочных масел определяется содержанием, в первую очередь, органических кислот. Совместно с окисляющими реагентами эти кислоты разрушают прежде всего цветные металлы и их сплавы, применяемые в качестве антифрикционных материалов для различных деталей автомобиля. Особенно большую чувствительность к этому виду коррозии имеют кадмиево-никелевые, кадмиево-серебря-ные сплавы и свинцовистые бронзы, используемые для подшипников. Из этих сплавов некоторые компоненты «вымываются» (кадмий, свинец), что приводит к ослаблению структуры сплава и повреждению деталей (втулок). Детали из меди или ее сплавов могут корродировать в определенных условиях от действия образующихся в масле соединений серы. Коррозионное влияние высокомолекулярных органических кислот и соединений серы имеет, как правило, химический механизм действия, ввиду отсутствия в маслах воды при повышенной температуре.

Процессы окисления сплавов меди и серебра под влиянием соединений серы используются для эффективной защиты этих сплавов. Для этой цели применяются серные или серно-фосфорные соединения, способные образовывать стойкие к термическим и механическим воздействиям защитные слои. Эти покрытия прочно прилегают к основанию и затрудняют проникновение агрессивных компонентов в глубь сплава.

К другой группе факторов, влияющих на коррозию деталей в системе смазки двигателей, относятся влага, продукты сгорания топлива и загрязнения, проникающие из атмосферы. Эти факторы особенно агрессивны во время работы двигателя при низкой температуре, а большая интенсивность коррозии обусловлена возможностью конденсации водяного пара (например, из отработавших газов) на рабочих поверхностях деталей. Эти процессы аналогичны атмосферной коррозии, однако интенсивность коррозии здесь зависит и от ряда других факторов. Например, в двигателях внутреннего сгорания коррозию вызывают продукты сгорания и обычного окисления топлива, проникающие в масло вместе с тяжелыми фракциями нефтепродукта, а также в результате неизбежного контакта масла с горячими газами, особенно при недостаточной вентиляции картера. Эти вредные компоненты содержат высокомолекулярные органические кислоты, оксиды серы (SO2, S03), водяной пар, продукты распада и сгорания этиловой жидкости (хлориды и бромиды свинца), а также свободную соляную кислоту. Оксид SO3, кроме того, изменяет точку росы и тем самым определяет температурный порог интенсификации коррозии деталей двигателя. Особенно заметное повышение скорости распространения коррозии под влиянием упомянутых соединений можно наблюдать при температуре двигателя ниже 70°С.

Наличие в моторных маслах загрязняющих веществ сказывается на усилении коррозионного износа деталей двигателя не только во время эксплуатации, но и при простоях автомобиля. При хранении на поверхностях деталей, покрытых слоем масла или погруженных в него, появляется влага из окружающей среды, а также из масла, если оно загрязнено примесью воды. В некоторых местах количество воды может быть достаточным для создания условий возникновения электрохимической коррозии.

Все эти факторы, ускоряющие коррозию двигателя и неблагоприятно действующие на его работоспособность, привели к необходимости добавлять к подавляющему большинству производимых моторных масел ингибиторы, усиливающие устойчивость масла против окисления, улучшающие его противокоррозионные качества, проявляющие способность удерживать в суспензии нагар и лаки, не допуская их отложения на деталях. Тип и количество присадок зависят от условий работы моторного масла. Ингибиторы, противодействующие коррозийному износу двигателя во время работы, действуют также эффективно и в период его простоя. Однако на время хранения двигателя целесообразно заливать так называемое рабо-че-консервационное или консервациоиное масло.

Методы оценки противокоррозионных свойств моторных масел. Противокоррозионные свойства моторных масел, их химическая стабильность (устойчивость против окисления), а также другие качества, которые могут оказать влияние на коррозию, проверяются различными методами, определяемыми назначением масла.

Первый этап испытаний моторных масел предусматривает лабораторные исследования, которые включают определение:

— коррозионной агрессивности моторных масел на медных пластинах (реже на стальных) при температуре 100 °С (чаще всего), а также специальным испытанием, позволяющим обнаружить в свежих маслах наличие активных соединений серы;

— кислотного числа, информирующего о содержании органических кислот. Кислотное число позволяет определять косвенным путем коррозионные свойства масел, не имеющих присадок;

— наличия в маслах низкомолекулярных кислот, растворимых в воде;

— содержания воды (методом дистилляции);

- термоокислительной стабильности (устойчивости масла к окислению при высокой температуре).

Эти исследования проводятся либо в условиях интенсивного аэрирования масла в присутствии металлов (медь, сталь), либо нагревом тонкого слоя масла, нанесенного на поверхность металла при высокой температуре (250° С). При первом способе устойчивость масла к окислению определяется ростом кислотного числа и количеством выделенных осадков, а при втором — временем, необходимым для полного смолообразования (метод Папока). Устойчивость к окислению является также косвенной проверкой коррозионной агрессивности моторных масел;

склонности масла к вызыванию коррозии путем окисления его на специальных металлических пластинах. Применяемый в Польше для этой цели мегод испытания предусматривает определение изменения массы свинцовых пластин, подверженных действию горячего масла в течение 50 ч; щелочного числа, характеризующего способность масла к нейтрализации.

Последующие этапы испытаний моторных масел предусматривают сравнительные исследования потребительских свойств масел, проводимые в режиме нагрузки на одноцилиндровых специальных установках или на многоцилиндровых двигателях.

Среди стандартизированных в Польше методов исследования масел на устойчивость к окислению и коррозионную агрессивность можно назвать испытания на карбюраторном двигателе Питтер. Коррозионная агрессивность масла оценивается на основании потерь мощности двигателя и внешних коррозионных изменений втулок шатуна.

Замена масла в двигателях. Изменения, которым подвергается масло во время работы двигателя, ухудшают его эксплуатационные качества и приводят к необходимости периодической замены масла. Определение предельного времени работы масла имеет важное значение для снижения износа деталей и поддержания системы смазки двигателя в работоспособном состоянии. Эта проблема, несмотря на определенные успехи в области исследования свойств масел, не решена полностью ни в одной стране. Нет единых критериев для определения пригодности проработавших какое-то время масел без проведения лабораторных исследований, которые в автотранспортных хозяйствах провести трудно. Поэтому замена масла выполняется строго после определенного пробега, назначаемого заводом-изготовителем в зависимости от конструкции двигателя и условий эксплуатации.

В течение регламентируемого срока службы масла его работоспособность поддерживается системой фильтров: Потемнение масла в этот период не является браковочным признаком: оно вызывается действием моющих присадок. Иногда возникает необходимость преждевременной замены масла. Чаще всего это связано с разведением масла топливом из-за неисправности двигателя (масло становится маловязким) или с попаданием в масло воды, в результате, чего оно приобретает вид белой эмульсии.

Не следует при эксплуатации двигателя смешивать разные марки масел, так как в этом случае могут проявиться неблагоприятные качественные изменения, вызванные взаимным отрицательным воздействием друг на друга присадок в масле.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Моторные масла"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы