Строй-Техника.ру

Строительные машины и оборудование, справочник

При ремонте дизельного двигателя наиболее ответственной сборочной операцией является установка коленчатого вала в блок цилиндров. Рабочий, выполняющий эту операцию, Должен уметь правильно подбирать вкладыши по диаметру шеек коленчатого вала и равномерно затягивать гайки крепления коренных подшипников с определенным усилием.

Как известно, вкладыши коренных и шатунных подшипников двигателей Д-35, Д-36 и Д-54 являются тонкостенными и взаимозаменяемыми. При затяжке они копируют форму гнезд блока и шатунов. Вкладыши, зажатые в гнездах неправильной формы (овальность и конусность), имеют неодинаковый масляный зазор в разных точках.

Если масляный зазор в подшипнике ниже минимального хотя бы в одном каком-либо направлении, то может произойти задир вкладышей и шеек коленчатого вала. Следовательно, в таком случае нельзя пользоваться взаимозаменяемыми вкладышами. Нельзя также устанавливать взаимозаменяемые вкладыши в блок, у которого нарушена соосность гнезд. Несоосность гнезд (а следовательно, и вкладышей) вызывает поломку вала.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

К значительному искажению формы гнезд и нарушению посадки вкладышей приводит обезличивание крышек коренных подшипников, а также спиливание их плоскостей разъема.

Гнезда под вкладыши коренных подшипников следует проверить сразу же после разборки двигателя и мойки блока. При этом сначала проверяют правильность размещения на блоке крышек коренных подшипников и наличие на них меток.

Помимо меток, проверяют на ощупь совпадение внутренних поверхностей гнезд блока и крышек коренных подшипников у плоскостей разъема. Ощутимое несовпадение внутренних поверхностей гнезд и крышек указывает на обезличивание или перевертывание крышек.

Крышки коренных подшипников не должны перемещаться в блоке в поперечном направлении. Посадка крышек должна быть: для двигателей Д-35 и Д-36 с натягом от 0 до 0,04 мм; для двигателя Д-54 с натягом от 0 до 0,105 мм; для двигателя КДМ-46 с зазором от 0,06 до 0,15 мм.

После предварительной проверки снимают крышки коренных подшипников с блока и осматривают их, чтобы определить, не спилены ли плоскости разъема. Признаком спиливания крышек является наличие на их плоскостях разъема следов напильника. Кроме того, спиливание плоскостей разъема крышек можно обнаружить штангенглуби-номером или микрометрическим глубиномером с закругленной (сферической) измерительной поверхностью. Для этой же цели можно использовать специальный шаблон, основание которого опирают на плоскость разъема, а срезанный с боков полудиск прижимают к внутренней поверхности крышки. Если основание глубиномера или шаблона не касается плоскостей разъема, то это указывает на спиливание крышек.

Для точного определения величины спиливания плоскостей разъема крышек, а также для контроля диаметра и правильности формы гнезд под вкладыши коренных подшипников собирают блок с крышками. При этом усилие затяжки гаек крепления коренных подшипников должно быть в пределах: для двигателей Д-35 и Д-36 — 22—26 кгм; для двигателя Д-54 — 40—50 кгм.

При отсутствии динамометрического ключа гайки следует затягивать полным усилием рук (без рывка), приложенным к трубчатому удлинителю торцового ключа длиной: для двигателей Д-35 и Д-36 — 500 мм; для двигателя Д-54 — 800 мм и для двигателя КДМ-46 — 700 мм.

Для удобства измерения диаметра гнезд под вкладыши сначала ставят на блок три крышки коренных подшипников, а затем — остальные две. Диаметр гнезд измеряют индикаторным нутромером, предварительно установленным на соответствующий номинальный размер. Измерение ведут в вертикальной и горизонтальной плоскостях на расстоянии 10 мм от переднего и заднего краев гнезд, а также в средней их части. В сомнительных случаях проверяют усилие затяжки гаек, осматривают, не попала ли стружка или грязь на плоскости разъема крышек коренных подшипников и гнезд блока, и снова измеряют диаметр гнезд.

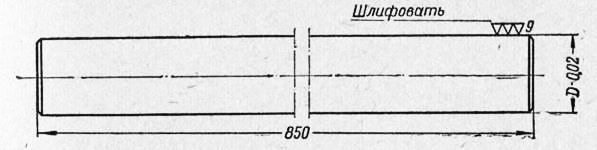

После измерения диаметра и определения овальности и конусности проверяют соосность гнезд, не снимая крышек коренных подшипников. Простейшим приспособлением для контроля соосности гнезд блока является шлифованная оправка диаметром от 50 до 60 мм (рис. 1). Овальность, конусность и биение оправки не должны превышать 0,01 мм.

Рис. 1. Оправка для контроля соосности гнезд блоков цилиндров под вкладыши коренных подшипников.

Соосность гнезд сначала проверяют в том же положении блока, при котором велся контроль их диаметра (нижняя плоскость блока направлена кверху), затем (в сомнительном случае) блок укладывают на боковую поверхность. В каждом из этих положений блока измеряют щупом зазоры между гнездами и оправкой. При измерении зазора оправка должна лежать на гнездах без перекоса и не доходить до плоскостей разъема крышек коренных подшипников при горизонтальном положении блока. Наличие зазоров фактически указывает не на отклонение гнезд от соосности, а на относительное их смещение.

Если отклонения гнезд выше указанных величин, блоки подлежат ремонту или выбраковке.

Коленчатый вал со взаимозаменяемыми вкладышами нужно устанавливать в блок цилиндра двигателей Д-35, Д-36 и Д-54 в следующем порядке.

Прежде всего комплектуют блок с коленчатым валом и вкладышами одного размера. Размеры вкладышей и коленчатых валов приведены в таблицах 1, 2, 3 и 4.

После комплектования деталей снимают крышки коренных подшипников и осматривают сопрягаемые поверхности крышек и блока.

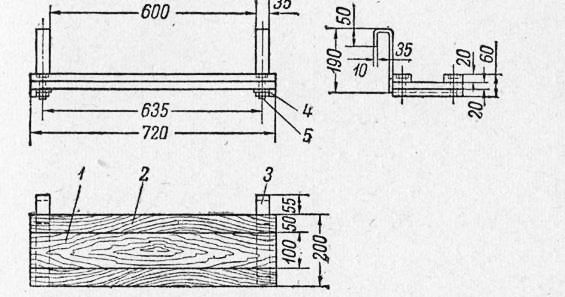

Рис. 2. Подвеска для крышек коренных подшипников, замковых шайб

При необходимости вторично зачищают детали. Особое внимание обращают на края масляных каналов шеек коленчатого вала. Острые кромки на краях масляных каналов срезают антифрикционный сплав с вкладышей и выводят их из строя. Поэтому при наличии острых кромок снимают фаски и полируют края масляных каналов тонкой абразивной бумагой. Затем промывают коленчатый вал. Особенно тщательно промывают и продувают масляные каналы коленчатого вала и блока. Для прочистки масляных каналов применяют стальные и щетинные ерши.

Полости шатунных шеек коленчатого вала для центробежной очистки масла очищают медными чистиками.

Перед мойкой из масляных каналов коленчатого вала и блока вынимают заглушки, предохраняющие их от загрязнения. В целях лучшей очистки масляных каналов желательно удалять резьбовые пробки из щек коленчатого вала с противовесами двигателя Д-35. Для этого зачищают рас-керненные места пробок, просверливают в пробках сквозные отверстия и вывертывают их трехгранным экстрактором. После мойки коленчатого вала двигателя Д-35 отверстия в щеках закрывают новыми пробками. Пробки нарезают из прутка. Резьбовой конец прутка ввертывают в отверстие щеки до упора и обрезают его ножовкой. Для предупреждения от отвертывания края ввернутой пробки раскерни-вают. При мойке в качестве обтирочного материала применяют салфетку (полотенце) с подшитыми краями, не оставляющую волокон на поверхностях деталей.

Окончательно вкладыши промывают в бензине (без применения обтирочного материала).

В целях проверки правильности комплектования деталей измеряют диаметры шеек коленчатого вала и толщину вкладышей (см. размеры деталей в таблицах 1,2,3 и 4). Для измерения толщины вкладышей применяют‘микрометр 0—25 мм со сферической пяткой.

Зазор между торцами вкладышей заднего коренного подшипника и буртами пятой коренной шейки коленчатого вала (осевой разбег коленчатого вала) должен быть в пределах: для двигателя Д-54—0,15—0,30 мм; для двигателя Д-35 раннего выпуска — 0,085—0,255 мм; для двигателей Д-35 и Д-36 последних выпусков — 0,15—0,30 мм.

Для предварительной проверки зазора на заднюю шейку коленчатого вала накладывают вкладыши и упирают их в передний торец. В образовавшийся промежуток между торцом вкладыша и задним буртом шейки вставляют щуп и определяют зазор.

После подготовки блок устанавливают в перевернутом положении на устойчивую подставку или специальную тележку. Затем верхние вкладыши (с отверстиями для прохождения масла) вставляют в гнезда блока, а нижние (без отверстий) — в крышки. При этом фиксирующие выступы вкладышей должны войти в соответствующие пазы гнезд. В случае зависания вкладышей допускается зачистка заусениц на фиксирующих выступах и вокруг них. Вкладыши должны плотно прилегать к гнездам блока и крышек. Нельзя устанавливать в блок вкладыши иного размера, чем шейки коленчатого вала, а также спиливать плоскости разъема крышек, шабрить вкладыши и подкладывать под их тыльную поверхность прокладки, что может вызвать задиры вкладышей и шеек коленчатого вала, проворачивание вкладышей и даже излом коленчатого вала.

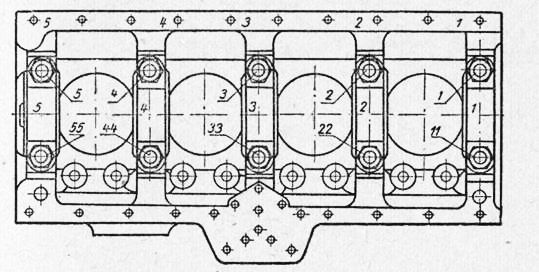

Рис. 3. Расположение номеров на деталях блока цилиндров двигателя Д-54. ,

Установленные вкладыши смазывают чистым дизельным маслом и укладывают коленчатый вал в блок. Затем устанавливают на свои места крышки в сборе с вкладышами. На шпильки коренных подшипников надевают замковые шайбы и навертывают гайки. Гайки затягивают равномерно в 2—3 приема, начиная от среднего подшипника и кончая крайними (рис. 3) в таком порядке: 3—33, 2—22, 4—44, 1—11 и 5—55.

После затяжки всех гаек проверяют правильность сборки блока прокручиванием коленчатого вала. При этом вал должен вращаться от усилия руки, приложенного к болту крепления маховика. В случае очень тугого вращения коленчатого вала ударяют по торцам коленчатого вала или крышки установочного коренного подшипника, подставляя деревянную или медную подкладку. Если вал вращается все-таки туго или, наоборот, слишком свободно, необходимо проверить правильность подбора вкладышей, а также величину разбега коленчатого вала. Для контроля вкладыши зажимают в гнездах блока без коленчатого вала. Внутренний диаметр вкладышей измеряют индикаторным нутромером.

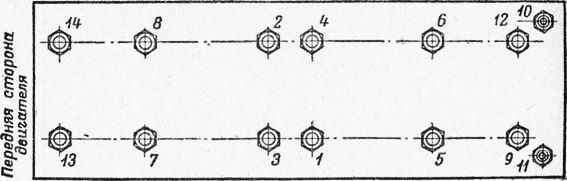

Рис. 4. Схема последовательности затяжки гаек крепления коренных подшипников двигателя КДМ-46.

Масляные зазоры в коренных подшипниках должны быть в следующих пределах: – для двигателей Д-35 и Д-36 — 0,054—0,118 мм » » Д-54 – 0,090—0,151 »

Овальность внутренней поверхности подшипников не должна превышать 0,05 мм, а конусность — 0,04 мм.

Относительное смещение коренных подшипников, зажатых в гнездах блока, не должно превышать 0,05 мм для смежных подшипников и 0,07 мм на всей длине.

Относительное смещение не должно превышать величины масляного зазора.

Таким же порядком устанавливают коленчатый вал в подшипники двигателя КДМ-46, растачиваемые в блоке.

Гайки крепления крышек коренных подшипников двигателя КДМ-46 затягивают за 2—3 приема торцовым ключом с трубчатым удлинителем длиной 700 мм. Последовательность затяжки гаек показана на рисунке 4.

После затяжки всех подшипников коленчатый вал должен проворачиваться рукой за рычаг в 300 мм.

Масляный зазор в коренных подшипниках должен быть в пределах 0,050—0,110 мм.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Установка коленчатого вала в блок цилиндров тракторного дизельного двигателя"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы