Строй-Техника.ру

Строительные машины и оборудование, справочник

При транспортировании, хранении и складской переработке, а также из-за недостаточной точности весового порционного дозирования при принятой технологии производства бетонных смесей и растворов допускаются большие потери цемента. Для их сокращения организуют контроль и учет расхода этого материала при поступлении его на склад и при его складской переработке на базе современных технических средств.

Контроль и учет расхода цемента по оценке грузоподъемности и числу принятых транспортных средств, в которых подан цемент, не дают объективной информации. Вследствие этого загрузка и разгрузка емкостей склада по существу происходят без надлежащего контроля, что приводит, с одной стороны, к переполнению емкостей и выбросу в атмосферу большого количества цемента, а с другой стороны,— к неучитываемым потерям цемента при транспортировании.

Наиболее эффективен контроль и учет цемента с применением средств автоматизации. Система автоматического контроля и учета расхода цемента на складах БСЦ и БСУ должна давать объективную информацию о наличии и расходе цемента, легко встраиваться в технологический процесс, быть устойчивой к высокому уровню промышленных помех и надежной независимо от условий эксплуатации.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Наиболее полно перечисленным требованиям отвечает система контроля и учета расхода цемента, содержащая датчики (измерители) количества материала, счетно-преобразовательный блок, реализующий функции обработки информации в цифровой форме, устройство индикации на пульте управления и устройство регистрации для документального учета расхода цемента. Надежность работы системы повышена за счет того, что датчики функционируют без прямого контакта с цементом. Это обеспечивает стабильность характеристик во времени независимо от физико-механических свойств контролируемого материала, » приборы эффективно работают в условиях высокого уровня пр0. мышленных помех.

Одним из основных методов контроля количества цемента поступающего на склад, является метод двойного автоматического взвешивания загруженного и разгруженного вагона или автоцементовоза с фиксацией фактического количества посту, пившего на склад цемента по разности двух сигналов взвешивания.

Рис. 1. Структурная схема контроля и учета расхода цемента при загрузке и разгрузке склада на бетоносмесительном заводе:

1 — расходомер контроля загрузки, 2 — вагонные весы, 3 — блок связи с вагонными весами, 4 — индикатор, 5 — пульт контроля и сигнализации (М — марка, В — вес), 6 — цифропечатающее устройство, 7 — расходомер контроля подачи на БСУ, 8 — устройство регистрации памяти, 9 — счетно-преобразовательный блох, 10 — расходный силос

Система содержит вагонные весы, расходомеры (измерители) количества материала, блок связи, счетно-преобразовательный блок, реализующий все функции обработки информации в цифровой форме на цифропечатающем устройстве, устройство индикации (индикатор) и устройство регистрации с целью документального учета расхода цемента.

Расходомеры по массе цемента устанавливают как на нагнетательном, так и на расходном трубопроводах силоса. Непрерывно автоматически суммируя количество цемента, поступившего на склад, и вычитая количество цемента, израсходованного со склада (по показаниям расходомера), с помощью счетно-преобразовательного блока получают объективную информацию о количестве цемента, находящегося на складе. Такую систему используют на складах с загрузкой и опорожнением с помощью различных пневмонагнетателей. Ориентировочная погрешность измерения массы не превышает 3%.

Для контроля количества цемента в металлических силосах обильных бетоносмесительных установок широко применяют М стему с использованием тензометрических датчиков. На каждом силосе установлено четыре тензопреобразователя, которые соединены в мостовую схему. Коммутирующее устройство выполнено на базе щеточного переключателя. Первичным прибором, который воспринимает деформацию от массы силосов и преобразует ее в электрический сигнал, является тензорезистор.

При установке тензопреобразователей непосредственно на опоры силосов в качестве исходного сигнала используется изменение напряжения в опорах силосов (при изменении нагрузки), преобразующееся в электрический сигнал специальным навесным тензопреобразова-телем с использованием механических усилителей. Механические усилители состоят из двух башмаков, укрепленных на опоре силоса с определенным зазором. Изменяя место расположения механического усилителя, можно изменять степень деформации упругого элемента тензопреобразователя.

В качестве вторичной аппаратуры использованы быстродействующий усилитель постоянного тока 3 и цифровой вольтметр. Напряжение, снимаемое с тензопреобразователей 1, поступает на усилитель постоянного тока, усиливается до уровня унифицированного сигнала и подается на цифровой вольтметр. С помощью коммутирующего устройства оператор осуществляет опрос показаний уровня заполнения силосов. Результат измерения высвечивается на цифровом вольтметре и на пульте управления с помощью цифровых табло.

При эксплуатации склада, оборудованного такой системой, уменьшаются затраты на его обслуживание в связи с улучшением технологии учета и применением более надежного оборудования. В частности, контроль по массе позволяет исключить визуальный контроль, в результате чего сокращаются обслуживающий персонал, потери на складах, простои бетоносмесительных установок из-за отсутствия материала на складе, так как повышаются достоверность и надежность оперативной информации о наличии цемента в силосах, улучшается ритмичность работы предприятия в целом.

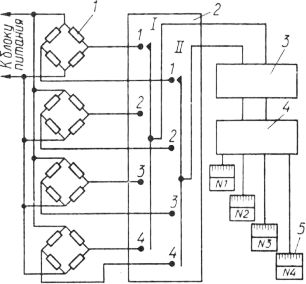

Рис. 2. Структурная схема индикации наличия цемента в силосах на бетоносмесительных установках:

1 — тензопреобразователи, 2 — коммутирующее устройство, 3 — усилитель постоянного тока, 4 — цифровой вольтметр, 5 — цифровое табло

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Автоматический учет контроля расхода цемента на складах"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы