Строй-Техника.ру

Строительные машины и оборудование, справочник

Параметры окружающей среды (температура, влажность, запыленность и вибрация) — важные факторы эффективной работы средств автоматизации бетоносмесительных установок и заводов. Так, колебания температуры изменяют характеристики элементов электронного оборудования, что приводит к изменению параметров схем. Во избежание этого используют элементы, свойства которых мало зависят от изменения температуры, а также схемы, отличающиеся низкой чувствительностью к температурным колебаниям.

Под действием влажности, загазованности и запыленности окисляются и подвергаются коррозии электромеханические устройства, содержащаяся в воздухе пыль способствует износу движущихся частей. Кроме того, сокращается срок службы подшипников электрооборудования из-за попадания в них запыленных частиц.

В условиях производства бетонных смесей влажность и запыленность атмосферы особенно важно учитывать в проектах размещения средств автоматизации.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Способность электрооборудования автоматики выдерживать вибрации — фактор надежной работы средств автоматизации. Вибрация передается оборудованию через пол, элементы крепежных конструкций от вращающихся механизмов, поэтому наиболее важные устройства автоматики выполняют из сейсмостойких элементов или устанавливают на амортизаторы.

Техническое обслуживание (ТО) — это выполнение системы мероприятий по подготовке технических устройств автоматизации к применению. Техническое обслуживание приборов должно производиться в полном соответствии с инструкциями заводов-изготовителей.

По мере повышения уровня автоматизации, в том числе с применением микропроцессорных элементов и тензометрических датчиков, увеличивается значение технического обслуживания.

Техническое обслуживание проводят в период подготовки устройств и систем автоматизации к монтажу (контроль их состояния и работоспособности), в период эксплуатации (профилактические работы и осмотры) и при выполнении ремонтных работ. Приспособленность (доступность) к выполнению ремонтных работ, поиску и устранению неисправности характеризует ремонтопригодность технических средств автоматизации.

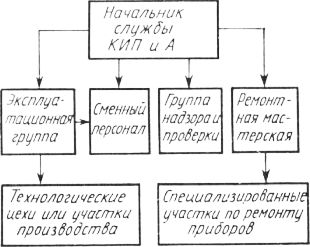

Техническое обслуживание устройств и систем автоматизации бетоносмесительных установок и заводов, как правило, выполняет специализированное подразделение, именуемое сокращенно службой (или цехом) КИПиА (контрольно-измерительных приборов и автоматики). Основное назначение службы — обеспечить бесперебойную работу контрольно-измерительных и регулирующих приборов, устройств, входящих в

состав систем, и самих систем, исполнительных механизмов и др.

Основные функции службы КИПиА:

— техническое обслуживание приборов и средств автоматизации;

— ремонт средств автоматизации после обнаружения неисправности или плановый ремонт по графику непосредственно в мастерских службы КИПиА;

— учет средств автоматизации, имеющихся в наличии на предприятии;

— опытное и промышленное испытание новых средств автоматизации, составление рекомендаций по их использованию;

— разработка и осуществление мероприятий по увеличению срока службы автоматизации и др.

Периодичность ТО приборов и средств автоматизации устанавливают с учетом интенсивности эксплуатации, но не реже раза в год.

Для примера приведен перечень работ по ТО системы управления бетоносмесительной установки, построенной на базе блока БАУ-9 и указателя уровня сыпучих материалов УКМ-1:

— внешний осмотр блока, пульта, преобразователей, задатчиков массы, очистка от пыли и удаление влаги;

— проверка исправности аппаратуры управления (кнопок, тумблеров, переключателей);

— проверка комплектности системы, своевременный ремонт соединительных кабелей;

— проверка правильности соединения схемы (монтажа), крепления проводов и элементов схемы к корпусу щитов и пультов;

— проверка контактов реле (при необходимости их зачищают и регулируют).

В указателе уровня сыпучих материалов типа УКМ-1 проверяют состояние электрических цепей и отдельных деталей, смазывают узлы и детали прибора и заменяют изношенные уплотнения. В процессе эксплуатации периодически заменяют смазку в редукторе, электродвигателях и его подшипниках, смазывают червячную передачу привода смазкой ЦИАТИМ-203 (ГОСТ 8773—73). При длительной работе электродвигателя и большом числе включений (более 5000), особенно при измерении верхнего уровня материала в бункере, масло в редукторе заменяют через каждые три месяца; при незначительном времени работы и малом числе включений электродвигателя и измерении нижнего уровня материала масло в редукторе заменяют не менее двух раз в год.

Рис. 1. Структурная схема службы КИПиА

Во избежание попадания пыли внутрь прибора УК.М-1 сальниковую набивку самоподвижного уплотнения заменяют по мере износа, но не реже одного раза в год. При попадании пыли в корпус прибора разбирают, прочищают, смазывают червячную пару, после чего собирают прибор, уплотнив разъем и заменив сальниковую набивку уплотнений. Периодически проверяют состояние изоляции электрических цепей.

Эксплуатационный дежурный персонал содержит работающие устройства автоматизации в исправном состоянии и устраняет неисправности, возникающие на действующем оборудовании; систематически и планомерно совершает обходы производственных цехов и установок, где работают приборы и средства автоматизации, наблюдает за их работой и устраняет возникающие неисправности; выполняет профилактическое ТО и проверяет состояние средств автоматизации (чистка, продувка импульсных линий, заправка самописцев чернилами, смена диаграмм и т. п.); ведет проверку и наладку как отдельных приборов, регуляторов, исполнительных механизмов, так и в целом систем автоматического управления, наблюдает за работой систем; делает записи в журнале о состоянии средств автоматизации и выполненной за смену работе.

Дежурный персонал имеет в своем распоряжении переносные лабораторные приборы (потенциометры, мосты, магазины сопротивления, контрольные манометры, вольтамперметры, мегаомметры и т. п.), инструменты (переносная лампа, паяльники, набор слесарного инструмента, ключи газовые и гаечные, электросверлилка) и материалы (запас диаграммной бумаги, машинное масло, обтирочный материал, крепежные изделия, провода различных сечений, изоляционная лента, набор запасных деталей и т. д.).

Обслуживающий персонал должен быть обеспечен эксплуатационной технической документацией: принципиальными, функциональными и монтажными схемами систем управления и регулирования, инструкциями заводов-изготовителей, графиками текущего ТО и демонтажа приборов для восстановительного ремонта, журналом, в котором записывает возникшие отказы, их причины и способы устранения, журналом допусков для регистрации разрешений на вывод действующего оборудования в ремонт, инструкцией по технике безопасности.

Даже при нормальной эксплуатации с течением времени механические части приборов изнашиваются, постепенно изменяются их электрические характеристики, снижается точность, погрешность измерений выходит за допустимые пределы. При неблагоприятных для эксплуатации условиях (вибрация, повышенные влажность, температура окружающей среды, запыленность) износ и старение приборов наступают значительно быстрее. Необходимость ремонта возникает также вследствие неправильной эксплуатации. Во всех этих случаях ремонт оборудования средств автоматизации обеспечивает служба КИПиА. В зависимости от характера причин, вызвавших неисправность, и объема ремонтных работ различают три вида ремонтов: текущий, средний, капитальный.

Текущий ремонт выполняют непосредственно на месте установки прибора. К текущему ремонту относятся: замена деталей, транзисторов и электронных ламп, прочистка контактов, восстановление оборванных проводов и паек, чистка реохорд, контактных роликов, подтягивание крепежных устройств и их деталей.

При среднем ремонте, который выполняют в цехе и на установке с отключением электрооборудования, полностью чистят приборы, смазывают или заменяют подшипники и другие подвижные поверхности, подтягивают соединения проводов на аппараторах и клеммниках, прозванивают отдельные цепи. Периодичность среднего ремонта зависит от характера и условий эксплуатации, осуществляют его в плановом порядке по графикам, составленным службой КИПиА.

Капитальный ремонт предусматривает полное восстановление прибора или устройства, после чего на специальном испытательном стенде производят его наладку, регулировку и длительное испытание в условиях, близких к рабочему режиму.

Капитальный и частично средний ремонт выполняют силами ремонтного персонала, включая оператора, или работниками специальной ремонтной мастерской, являющейся одним из подразделений службы КИПиА. Руководит ее работой непосредственно мастер или заместитель начальника службы КИПиА, если персонал мастерской небольшой. Если объем работ значительный, в составе мастерской выделяют участки по ремонту определенных групп приборов и преобразователей: расходомеров, приборов давления и разрежения, температуры, уровня, влажности, гранулометрии и различных регуляторов.

На тех предприятиях, где находится в эксплуатации автоматизированная система управления, создают специальную группу АСУ (лабораторию или отдел), включающую специалистов по вычислительной технике.

В процессе эксплуатации любого устройства и системы автоматизации бетоносмесительных установок и заводов необходим периодический контроль технического состояния системы в целом и ее отдельных устройств, который позволяет предупреждать возможные отказы, возникающие в системе, путем своевременного обнаружения предотказового состояния.

Надежность работы отдельных устройств автоматизации (преобразователей, усилителей, реле, логических элементов, микропроцессорной техники, исполнительных механизмов) и в целом автоматических систем управления (БАУ-5, БАУ-9, ЦИКЛ-БС, СУБЗ-2, КАУПС-2 и др.) во многом зависит от тщательного технического обслуживания и своевременной регулировки и наладки этих средств автоматики. В результате своевременного и качественного технического обслуживания повышается надежность систем управления технологическими операциями.

Обычно операции контроля совмещают с операциями восстановления работоспособности системы автоматизации. Контроль осуществляют измерением технических параметров (ток, напряжение, сопротивление, индуктивность и т. п.) отдельных узлов или наблюдением за процессом функционирования системы автоматизации в целом. В последнем случае систему переключают на стенд-имитатор, на котором проверяют последовательность и четкость включения механизмов, составляющих схему технологического процесса.

Время, затрачиваемое на ремонт, в значительной степени зависит во многом от квалификации обслуживающего персонала при выполнении тех или иных операций.

ТО (профилактика)—это система предупредительных мер, направленных на снижение вероятности возникновения отказов. Сюда входят технические осмотры, регулировки, замена комплектующих элементов, восстановление защитных покрытий и токопроводящих контактов и др. Сроки профилактики зависят от характера возможных последствий в случае отказов средств автоматизации и экономической целесообразности профилактических работ, так как для их проведения и замены элементов затрачиваются время и средства.

Профилактическое обслуживание аппаратуры, как правило, организуют по принципу регламентного, календарного и комбинированного обслуживания.

Цель ТО — определить техническое состояние системы автоматизации. Под техническим состоянием понимают степень его соответствия техническим условиям, определяемым технической документацией. Средства, с помощью которых производят диагноз технического состояния систем, называют средствами диагноза, а воздействия, предназначенные для проведения диагноза технического состояния и подаваемые на СА от средств диагноза,— тестовыми воздействиями. Для технической диагностики система, устройство, прибор могут иметь два состояния: работоспособность и отказ.

Различают контролирующие (проверяющие) и диагностирующие тесты. Контролирующим тестом называют входные воздействия, позволяющие осуществлять проверку работоспособности— исправности. Если элемент реагирует на воздействие, он исправен. Диагностическим тестом называют входные воздействия, позволяющие осуществлять поиск неисправности — определять отказавший элемент (реле, транзистор, конденсатор, резистор, микросхема и др.).

Состояние элементов СА определяет последовательность проверок, входящих в программу диагностики.

Проверка состоит из следующих этапов: установление отказа системы по изменению нормального функционирования и анализ признаков отказа, составление перечня неисправностей, которые могут вызвать отказ, и переход к поиску с целью определения неисправного элемента.

Для сокращения сроков поиска необходимо знать структуру построения средств автоматизации (объект диагностики), уметь разделить систему на независимые блоки и квалифицированно оценить результаты каждой проверки.

Современные средства автоматизации спроектированы с учетом требований диагностики, основным из которых является специальная техническая документация с контрольными точками, в которых нужно проводить диагностирование. На практике используют несколько видов проверок: поэлементную: определяют работоспособность каждого элемента в отдельности;

по модулям:

— определяют работоспособность отдельных блоков системы, каждый из которых состоит из ряда элементов;

— выявление отказавшего блока в этом случае означает завершение поиска неисправности;

по группам:

— устанавливают работоспособность группы элементов, образующих функциональные блоки в составе системы. Для каждого функционального блока составляют таблицу неисправностей, которая содержит исходные данные для построения программы диагностики конкретной технической системы и на базе ее разрабатывают диагностический тест.

Чтобы продиагностировать систему, достаточно произвести проверки, входящие в тест. Сигналы, входящие в контрольный тест, подают к входным устройствам системы (клеммники, штепсельные разъемы, зажимы печатных плат и др.).

При поиске неисправности подают на входы системы контрольные проверки, содержащиеся в диагностическом тесте, и сравнивают входную информацию с табличными данными. В случае расхождения этих сигналов система признается неисправной.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Обслуживание и эксплуатация средств автоматизации бетоносмесительных установок и заводов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы