Строй-Техника.ру

Строительные машины и оборудование, справочник

Развитие строительной индустрии на основе передовой технологии, высокие эксплуатационные характеристики действующего оборудования, сокращение потерь энергетических, материальных и трудовых ресурсов возможны только при условии существенного повышения качества управления технологическими процессами приготовления бетонных смесей, в том числе путем широкого применения современных АСУ ТП.

В общем виде совокупность технологического оборудования и реализацию на нем соответствующего технологического процесса производства материальной продукции, в данном случае бетонной смеси, в автоматике называют технологическим объектом управления (ТОУ).

Управление ТОУ по заданным техническим и технико-экономическим критериям обеспечивается системой управления технологическим процессом. Система, построенная на базе средств вычислительной техники с использованием других (локальных) устройств автоматики и управляющая совместно с оператором технологическими процессами, реализуемыми на соответствующем технологическом оборудовании, называется АСУ ТП (автоматизированная система управления технологическим процессом).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Средства вычислительной техники, локальные системы управления, включая преобразователи (датчики) и регулирующие органы, образуют комплекс технических средств (К.ТС) АСУ ТП.

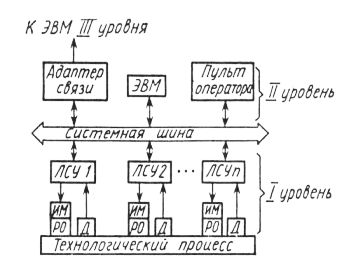

Современные системы управления технологическими процессами в большинстве своем разрабатываются как многоуровневые. Структурная схема наиболее распространенной двухуровневой системы управления изображена на рис. 1. На I уровне

находятся локальные системы управления (ЛСУ) отдельными агрегатами или составляющими технологического процесса (например, дозаторами, смесителями, грузоподающими устройствами и др.). Функционирование составляющих технологического процесса должно быть согласовано между собой. Например, устройство, подающее компонент бетонной смеси в бункер дозатора, может быть включено только по окончании выгрузки предыдущей порции; подача дозы компонента в бетоносмеситель может производиться только при условии окончания предыдущего цикла смесеприготовления и т. д. Поэтому возникает задача координации работы локальных подсистем, которую решает подсистема II уровня.

К подсистеме I уровня относятся:

— технологический процесс, выполняемый с помощью различного технологического оборудования (смесителей, конвейеров, воронок, компрессоров, вентиляторов, шнеков и др.);

— преобразователи (датчиковая аппаратура);

— регулирующие органы (затворы, краны, клапаны, задвижки и др.);

— исполнительные механизмы (электрические, пневматические и гидравлические);

— локальные системы (системы дозирования и смешивания компонентов, выдачи готовой смеси, подача заполнителей со склада, учет цемента и др.).

Локальные системы управления ЛСУ1— ЛСУп представляют собой устройства логического управления исполнительными механизмами ИМ по сигналам от датчиков Д о состоянии технологического процесса. Они изменяют значения управляющих воздействий с помощью регулирующих органов РО. Сигналы от локальных систем подаются системную шину и через нее связываются с подсистемой II уровня.

Рис. 1. Обобщенная схема структуры комплекса технических средств АСУ ТП

Подсистема II уровня является более сложной и включает в себя: пульт оператора, управляющую ЭВМ и адаптер для связи и обмена информацией с подсистемой III уровня (например, При наличии организационной подсистемы АСУ). В памяти подсистемы II уровня находятся программы реализации алгоритмов координации работы локальных подсистем.

Аналогично в многоуровневой системе каждая подсистема более высокого уровня координирует работу подсистем низшего по отношению к ней уровня. Связь между отдельными подсистемами АСУ ТП осуществляется, как правило, с помощью электрических сигналов.

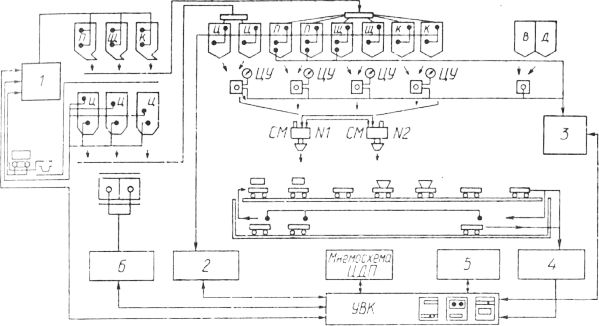

Рис. 2. Структурная схема АСУ ТГ1 на стационарном заводе ЖБИ:

Ц — цемент, П — песок, Щ — щебень, К — керамзит, В — вода, Д — добавки жидкие химические, ЦУ — циферблатные указатели, СМ — смесители, ЦДП — центральный диспетчерский пульт, УВК — управляющий вычислительный комплекс; подсистемы АСУ ТП; 1 — приема материалов, 2 — загрузки заполнителями расходных бункеров, 3 — приготовления бетонной смеси, 4 — выдачи смеси, 5 — термообработки, 6 — контроля качества готовых изделий

Управление всем технологическим циклом производства железобетонных изделий на стационарном заводе, начиная от подачи исходных материалов в надбункерное отделение и заканчивая контролем качества готовых строительных конструкций, осуществляют в рамках АСУ ТП шесть основных локальных подсистем, связанных по централизованному управлению с управляющим вычислительным комплексом (УВК): подсистема приема исходных материалов на складе; подсистема загрузки расходных бункеров; подсистема приготовления бетонной смеси; подсистема выдачи ее в транспортные средства; подсистема термической обработки в камерах пропаривания; подсистема 6 контроля качества готовых изделий неразрушающи методом. Все системы через сборную системную шину функционально связаны с УВК, который, в свою очередь, выдает и полу, чает информацию от центрального диспетчерского пульта (ЦДП).

Каждая из подсистем АСУ ТП может функционировать автономно. Автоматизированная система управления характеризуется повышенной надежностью функционирования, так как при отказе какой-либо из подсистем остальные сохраняют работоспособность, и возможностью поэтапного проектирования и внедрения. Сначала разрабатывают и вводят в эксплуатацию подсистемы низшего уровня, затем по мере накопления опыта их эксплуатации разрабатывают и внедряют подсистемы более высоких уровней.

В предыдущих разделах учебника рассмотрены структурно локальные системы управления технологическими процессами приготовления бетонных смесей. Кроме них имеются организационные системы управления (АСУ), где основным носителем информации об управляющем воздействии является документ. По мере совершенствования системы управления предприятием в целом АСУ ТП и АСУ сливаются, образуя интегрированную систему управления (ИСУ).

С появлением микропроцессоров стало возможно использовать вычислительную технику не только для управления исполнительными механизмами смесеприготовительного оборудования, но и расширить уровень комплексной автоматизации — создать единый управляющий вычислительный комплекс по управлению отдельными автоматизированными линиями.

Процесс управления включает следующие операции: сбор информации для изучения управляемого объекта (материальной базой этой операции являются приборы для сбора информации о состоянии объекта), передачу информации с помощью разнообразных средств связи; переработку информации с целью принятия решения; воздействие на управляемый объект в соответствии с принятым решением, осуществляемое с помощью автоматических систем и устройств управления.

Функционально-алгоритмическая структурная схема системы должна охватывать весь автоматизированный технологический комплекс:

1. Алгоритм управления процессом приема и складирования сырьевых материалов. При поступлении очередной партии материалов по запросам операторов с местных пультов управления складов цемента и заполнителей алгоритм обеспечивает оперативную выдачу из памяти машины информацию об объеме и адресе хранения соответствующего материала.

2. Алгоритм управления процессом загрузки расходных бункеров осуществляет автоматическую подачу исходных материалов в расходные бункера надбункерного отделения по сигналам т датчиков верхнего и нижнего уровней, а также управляет всеми исполнительными механизмами тракта подачи материалов. ,

3. Алгоритм подбора рецептуры смесей определяет оптимальный состав бетонных и растворных смесей по результатам лабораторного анализа физико-химических свойств исходных материалов (влажности, активности, плотности, засоренности и др.) и подвижности готовых смесей.

4. Алгоритм коррекции состава смеси в зависимости от влажности заполнителей производит оперативную коррекцию дозировки исходных материалов в зависимости от влажности заполнителей в расходных бункерах БСУ.

5. Алгоритм оптимизации состава бетона обеспечивает расчет оптимального состава приготовляемых бетонных и растворных смесей в зависимости от динамики набора прочности изделий при термообработке.

6. Алгоритм управления дозированием исходных материалов осуществляет автоматическое дозирование любого заданного по массе компонента бетонной смеси или раствора.

7. Алгоритм управления исполнительными механизмами дозировочного и смесительного отделений управляет исполнительными механизмами расходных бункеров, дозаторов, бетоносмесителей в процессе дозирования, смешивания и выдачи бетонной смеси в транспортные средства.

8. Алгоритм оптимизации времени смешивания бетонных смесей автоматически выдерживает требуемую пластичность бетонных смесей, оптимизируя время их смешивания.

9. Алгоритм учета расходуемых материалов и смесей учитывает фактически отдозированные материалы по видам и маркам, количество приготовляемых смесей по маркам по БСУ и потребителям, а также выдает информацию об учете по запросам с центрального диспетчерского пункта (ЦДП).

10. Алгоритм управления термообработкой изделий управляет процессом нарастания прочности изделий с индикацией и регистрацией текущих значений температуры и прочности бетона, автоматически регулирует подачу теплоносителя, выдерживая заданный температурный режим.

11. Алгоритм обмена информацией между пультом заказа бетона и абонентским пультом, установленным в лаборатории, с микроЭВМ.

12. Алгоритм циклического опроса датчиков автоматически опрашивает датчики с установленной периодичностью для формирования массива вводной информации с сигнализацией отклонения ее от установленных параметров.

13. Алгоритм обработки результатов контроля готовых изделий производит статистическую обработку информации: о геометрических размерах, прочности, расположении арматуры и толщине защитного слоя бетона с коррекцией соответствующих входных параметров.

14. Алгоритм расчета технико-экономических показателей и формирования выходных документов рассчитывает технико-экономические показатели выпускаемой продукции с выдачей рекомендаций диспетчеру по оптимизации хода технологического процесса.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Сведения об системах управления технологическими процессами приготовления бетонных смесей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы