Строй-Техника.ру

Строительные машины и оборудование, справочник

Разнообразие сырьевых материалов, большой объем их по-требления требуют организации развитого складского хозяйства. Заполнители бетонной смеси хранят на складах открытого закрытого и полузакрытого типа. Склады заполнителей классифицируют по следующим признакам:

— по виду внешнего транспорта: с доставкой материалов по железной дороге (прирельсовые склады) и автомобильным транспортом (притрассовые склады);

— по способам загрузки: с приемными устройствами и системой машин для штабелирования материалов или без приемных устройств с непосредственной подачей материалов на склад;

— по типу емкостей хранения: штабельные, бункерные и силосные.

Автоматизированные склады заполнителей с приемными устройствами бункерного типа вместимостью от 100 до 10 000 м3 имеют штабельные галереи с ленточными конвейерами для подачи заполнителей в расходные бункера БСУ. В таких складах исключаются загрязнение, запыление и смешивание отдельных фракций заполнителей. Склад состоит из трех приемных из вагона отсеков, оборудованных ленточными питателями со сборным конвейером, надштабельного конвейера с раздаточной тележкой, шести штабельных отсеков, из которых материал по конвейерам подается в бункера надбункерного отделения через распределительную поворотную воронку.

Материал из вагона выгружается в один из приемных отсеков, откуда ленточным питателем и сборным конвейером подается на надштабельный конвейер. Предварительно устанавливают раздаточную тележку над соответствующим отсеком в зависимости от разгружаемой фракции заполнителя. Когда один из отсеков заполнится, подается сигнал от соответствующего датчика верхнего уровня SQ19 — SQ24 и тележку устанавливают над другим отсеком. При отсутствии в накопительном бункере материала любой фракции над ним устанавливают поворотную воронку и включают ленточный питатель отсека 9, соответствующий нужной фракции. Число накопительных бункеров соответствует числу штабельных отсеков, из которых подается заполнитель соответствующей фракции.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В процессе управления система автоматизации устанавливает раздаточную тележку в заданное положение над соответствующим отсеком, управляет последовательностью включения и выключения конвейеров и питателей, реализует блокировочные зависимости между этими механизмами. Чтобы избежать завала предшествующих по материальному потоку механизмов предыдущими, они должны включаться в последовательности против, а выключаться — по направлению потока материала. Если какой-либо элемент транспортной цепи неисправен, автоматически отключается механизм, подающий на него материал.

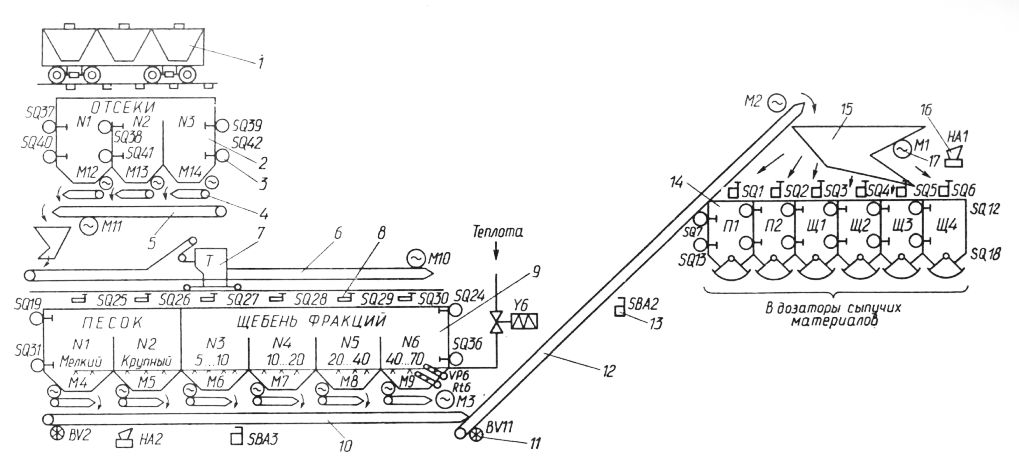

Рис. 1. Технологическая схема автоматизированного склада заполнителей:

1 — вагон бункерного типа, 2 — приемные отсеки, 3 — указатели уровня, 4 — ленточные питатели, J — сборный конвейер, 6 — надшта-бельный конвейер, 7 — раздаточная тележка, 8 — конечные выключатели, 9 — штабельные отсеки, 10 — горизонтальный конвейер, 11 — датчик скорости ленты конвейера, 12 — наклонный конвейер, 13 — аварийные тросовые выключатели, 14 — накопительные бункера, 15 — поворотная воронка, 16 — сирена сигнальная, 17 — электродвигатели механизмов

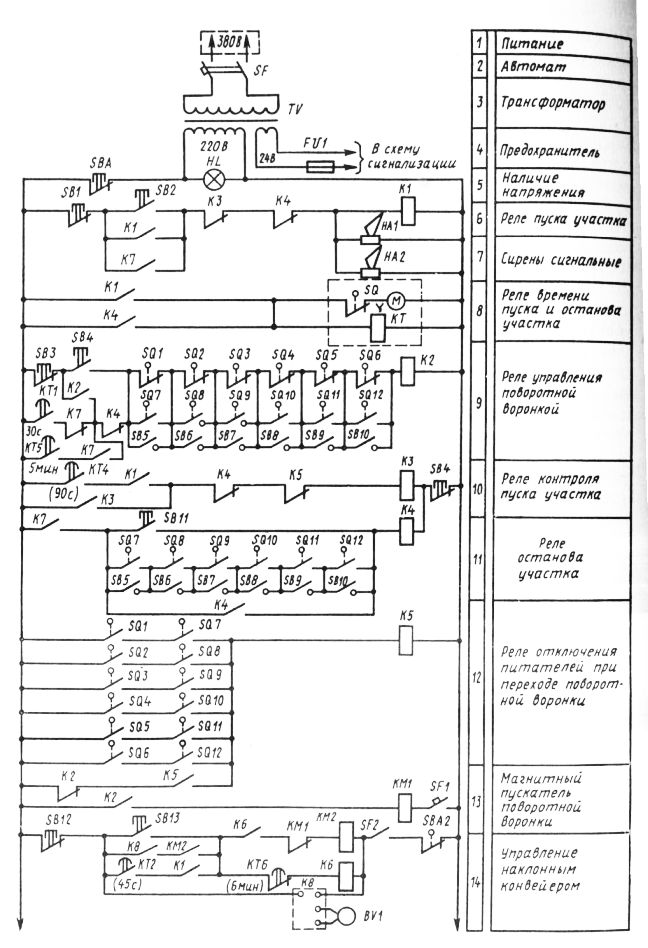

Для управления данным технологическим процессом склада применяют схемы автоматизации с использованием электромагнитных реле и других контактных элементов автоматики (рис. 70).

Оператор включает автоматический выключатель SF (2) — напряжение питания 380 В переменного тока подается на первичную обмотку понижающего трансформатора TV (4). Со вторичной обмотки трансформатора напряжение 220 В поступает в цепи управления через аварийную кнопку SB А (5). При этом высвечивается лампа наличия напряжения HL (5). Затем оператор нажимает кнопку SB2 (6) — включается реле пуска механизмов участка (тракта) К1 (6), которое самоблокируется (через свой контакт) и подает напряжение на сирены НА1 и НА2 (7) предпусковой звуковой сигнализации. Контакт реле К1 (8) включает программное реле времени КТ (8), которое своими контактами с выдержкой времени производит в схеме следующие операции:

— контакт КТ1 (9) с выдержкой времени 30 с включает реле К2 (9) управления магнитным пускателем КМ1 (13) поворотной воронки;

— контакт КТ2 (14) через 45 с включает реле Кб (14) магнитного пускателя КМ2 (14) наклонного конвейера, если включен его автомат SF2 (14), замкнут аварийный тросовый выключатель SBA2 (14), натянутый вдоль всей ленты конвейера, и поворотная воронка заняла нужное положение (отключен магнитный пускатель КМ1);

— контакт КТЗ (16) через 60 с включает реле К7 (16) магнитного пускателя КМЗ (15) горизонтального конвейера при условии включения предыдущего наклонного конвейера (замкнут контакт Кб (16) в цепи катушки реле К7)\

— контакт КТ4 включает реле КЗ (10) контроля пуска механизмов тракта, которое отключает реле пуска К1 (6), что приводит к снятию напряжения с реле КТ (8).

Рассмотрим цепь включения реле К2 (9), которое управляет магнитным пускателем КМ1 (13) включения поворотной воронки. Напряжение на катушку реле К2 подается через контакты конечных выключателей SQ1 — SQ6 (9) положения поворотной воронки и указателей верхнего уровня SQ7 — SQ12 (9) в накопительных бункерах заполнителей.

Для примера рассмотрим останов поворотной воронки над бункером № 6 фракции 1Д4 (размером 40—70 мм). Воронка аходится над бункером № 2, и контакт конечного выключателя SQ2 (9) разомкнут. При своем движении к бункеру № 6 поворотная воронка размыкает контакты конечных выключателей (?) —SQ5 (9), но реле К2 не отключается, так как замкнуты контакты датчиков верхнего уровня SQ8 — SQ11 (эти бункера заполнены, а бункер № 6 пуст).

При подходе к бункеру № 6 воронка нажимает конечный выключатель SQ6 (9), его контакт размыкается, и поскольку контакт датчика верхнего уровня SQ12 (9) разомкнут (бункер пуст), то реле К2 (9) отключается. Горизонтальный конвейер продолжает работать (замкнут контакт реле К7), воронка находится над бункером № 6 (замкнут контакт выключателя SQ6), в котором материал отсутствует (замкнут контакт SQ18 (19), и тогда включается магнитный пускатель КМ9 (19) (магнитные пускатели КМ5 — КМ8 питателей М5 — М8 не показаны) питателя отсека № 6, в котором находится щебень фракции 40—70 мм. Щебень начинает заполнять бункер № 6; при заполнении его до верхнего уровня замыкается контакт указателя уровня SQ12, который вместе с контактом выключателя SQ6 (12) дает команду на включение реле К5 (12). Последнее отключает пускатель КМ9 (материал прекращает поступать на ленту) и реле КЗ (10), что дает возможность повторно включиться реле К1 (6), от которого срабатывает программное реле времени КТ (8).

Контакт КТ5 (9) реле времени КТ по истечении 5 мин (время доработки материала с тракта) включает по цепи SQ1 — SQ5 (9) реле К2 (9) и магнитный пускатель КМ1 (13) поворотной воронки. Реле К2 своим контактом снимает с питания реле К5 (12), что обеспечивает включение реле КЗ (10) и соответственно отключение реле К1 (б) пуска участка. Поворотная воронка продолжает круговое движение до тех пор, пока не появится сигнал, что один из бункеров не заполнен до верхнего уровня (например, бункер № 3 щебня фракции 5—10 мм). При этом контакт датчика SQ9 (9) разомкнут и при нажатии конечного выключателя SQ3 (9) реле К2 (9) отключается и своим контактом в цепи дает разрешение на включение магнитного пускателя КМ6 (18) (на рисунке не показан) питателя отсека фракции щебня 5—10 мм.

Рассмотренная схема аналогична для заполнения материалом любого из шести бункеров с помощью ленточных питателей КМ4 (18) — КМ9 (19) отсеков.

В случае заполнения всех бункеров до верхнего уровня замыкаются все контакты датчиков SQ7 — SQ12 (11) и срабатывает реле К4 (11) останова механизмов, которое отключает пускатель КМ6 (18), обесточивает реле КЗ (10), включает реле К1 (6) и в третий раз включает программное реле времени КТ (8).

Рис. 2. Принципиальная электрическая схема автоматизации надбункерного отделения

Контакт реле КТ6 (14) по окончании доработки тракта отключает промежуточное реле Кб (14), магнитный пускатель КМ2 (14) наклонного конвейера, а реле Кб с помощью реле К7 (16) отключает магнитный пускатель КМЗ (15) горизонтального конвейера, что приводит к отключению реле К4 (11).

Для повторного включения линии подачи материала в над. бункерное отделение оператор нажимает кнопку SB2 (6) и система автоматики начинает работать по тем же функциональным зависимостям, которые были изложены выше.

Для остановки транспортных механизмов в конце смены оператор нажимает кнопку SB 11 (11). При этом срабатывает реле останова К4 (11), которое отключает механизмы таким же образом, как и при заполнении всех бункеров материалом до верхнего уровня.

Для исключения одного из накопительных бункеров на период ремонта и профилактического осмотра на пульте оператора устанавливают соответствующий ему тумблер SB5 — SB 10 (9) в положение «Отключено».

При обрыве ленты конвейера (например, горизонтального) датчик скорости BV2 (17) не подает сигнал на усилительный блок реле скорости К9 (17), реле отключается и размыкает контакт К9 (16)—отключается магнитный пускатель КМЗ (15).

Информация о работе технологических механизмов, уровнях материала в расходных бункерах и отсеках склада, положении поворотной воронки, температуре материала в отсеках, об аварийной ситуации в системе высвечивается на пульте оператора, установленного в помещении диспетчерской.

Склад обеспечивает материалом бетоносмесительный завод и в зимнее время, поэтому в схеме управления предусмотрено автоматическое регулирование температуры заполнителей в отсеках. В каждом отсеке установлены два датчика температуры: манометрический для управления соленоидным вентилем и термометр сопротивления для визуального контроля температуры с помощью показывающего прибора. При снижении температуры заполнителей в отсеке датчик своим контактом VP6 (min) (21) включает реле К10 (21), которое открывает вентиль Y6 (20) подачи теплоносителя в регистры отсеков склада.

По достижении заданной температуры материала в отсеке замыкается второй контакт датчика температуры VP6 (max) и включается реле К11 (22), которое обесточивает реле К10 — вентиль Y6 закрывается и прекращается подача теплоносителя. При повторном снижении температуры до минимальной снова включается реле КЮ и подается теплоноситель в соответствующий отсек и т. д.

Для визуального контроля температуры материала в любом из шести отсеков оператор на пульте управления переключателем SBt (24) подключает любой из датчиков температуры Rtl— Rt6 (24). При этом по шкале прибора PV (25) фиксирует температуру заполнителя в любом из шести отсеков склада.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Автоматизация складов заполнителей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы