Строй-Техника.ру

Строительные машины и оборудование, справочник

В результате смешивания компонентов бетонной смеси должна быть получена однородная масса. Масса считается однородной, если пробы, отобранные из разных ее мест, содержат отдельные компоненты в одинаковых процентных соотношениях.

Однородность готовой смеси при выбранной конструкции смесителя и постоянстве химико-механических свойств исходных материалов зависит только от времени смешивания.

Переменные химико-механические свойства исходных материалов приводят к необходимости увеличения времени смешивания, что снижает эффективность использования основного оборудования и может вызвать расслоение бетонной смеси по компонентам. Выдерживая точное соотношение между поступающими на смешивание составляющими и дозируемым количеством воды, можно добиться соблюдения установленного значения водоцементного отношения (В/Ц) и функционально с ним связанной прочности бетонной смеси. Однако конечный результат сильно искажается из-за переменной влажности заполнителей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Производству нужны надежные системы, позволяющие определять количество неучтенной влаги и соответственно эффективно корректировать производительность дозатора воды.

В практике широко используется способ поддержания требуемого водоцементного отношения путем возможности изменения расхода воды, вводимой при смешивании, в зависимости от изменения предельного напряжения сдвига и структурной вязкости смеси до получения ее с заданными формовочными свойствами.

В качестве обобщенного параметра, тесно связанного с характеристиками бетонной смеси, может быть использована мощность, потребляемая электродвигателем бетоносмесителя.

Мощность двигателя бетоносмесителя зависит от ряда случайных факторов, практически не поддающихся измерению: это износ перемешивающих и неподвижных лопастей, изменение расстояния их от центра вращения, изменчивость КПД приводной передачи, переменное трение в подшипниках и др., что снижает точность воспроизведения первичных характеристик бетонной смеси посредством измерения. Налипание смеси на барабан и лопасти бетоносмесителя вносит особенно большую переменную погрешность в окончательный результат. Несмотря на указанные недостатки, регулирование подвижности бетонной смеси по мощности, потребляемой двигателем бетоносмесителя, в практике применяют. Преимуществами этого метода являются возможность его использования для бетоносмесителей любого принципа действия и конструкции, а также простота измерения регулируемого параметра.

Смешивание компонентов бетонной смеси производят следующим образом.

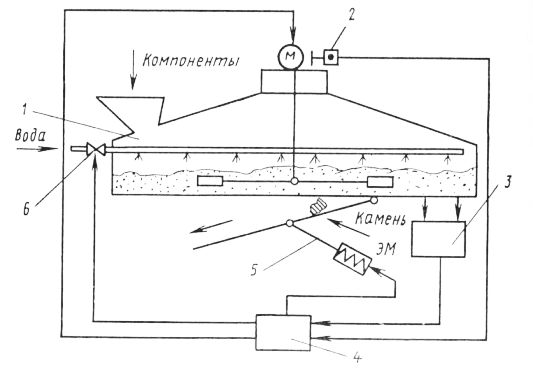

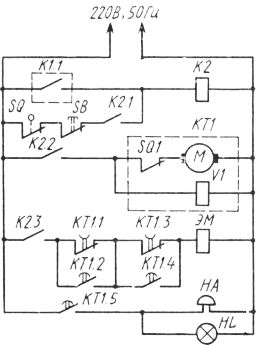

Загрузка бетоносмесителя из дозаторов цикличного действия допускается только при включенном приводе смесительного барабана, полной разгрузке смесительной камеры и закрытом затворе бетоносмесителя. Есть несколько способов определения момента окончания смешивания, реализуемых с помощью блока управления 4. Наиболее распространено управление по времени, при котором процесс смешивания считается законченным, если он продолжался в течение установленного интервала времени. После этого открывается затвор 5 с помощью электромагнита воздухораспределителя ЭМ и смесь выгружается в транспортные средства. Программная реализация этого способа весьма проста.

Косвенно однородность бетонной смеси контролируют по нагрузке электродвигателя, вращающего лопасти смесителя. Учитывая это, окончание процесса перемешивания при постоянном напряжении сети можно определять по стабильности тока, потребляемого электродвигателем М.

Рис. 1. Структурная схема регулирования подвижности бетонной смеси:

1 — бетоносмеситель принудительного перемешивания, 2 — датчик контроля нагрузки тока двигателя, 3 — датчик электропроводности смеси, 4 — блок управления, 5 — затвор выгрузки смеси, 6 — регулирующий вентиль

Как отмечалось выше, важной задачей управления процессом приготовления бетонной смеси является регулирование ее подвижности. Бетонная смесь, обладающая слабой подвижностью, затрудняет процесс формования изделий. Избыточное содержание воды, находящееся не в заданном водоцементном состоянии, повышает подвижность, но снижает прочностные характеристики готового изделия.

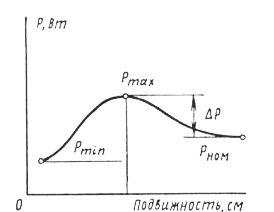

Рассмотрим три способа автоматического регулирования подвижности смеси. Первый способ основан на зависимости мощ-«ости, потребляемой двигателем смесителя, от водоцементного отношения смеси в конце смешивания. При вводе воды в смешиваемые компоненты бетонной смеси потребляемая мощность электродвигателя бетоносмесителя имеет минимальное значение (Лшп). Затем по мере поглощения воды компонентами мощность увеличивается и достигает максимального значения (Ртах)- По истечении определенного времени смешивания смесь начинает увеличивать свою пластичность за счет увеличения количества воды и мощность электродвигателя, затрачиваемая на вращение лопастей, снижается на значение др и принимает номинальное значение (Рном), что свидетельствует о готовности смеси к выгрузке из бетоносмесителя в транспортные средства.

Регулируют подвижность смеси датчиком потребляемой двигателем М мощности, выход которого присоединен к входу блока управления. Этот блок управляет вентилем, регулируя количество подаваемой в бетоносмеситель воды, так чтобы мощность, потребляемая двигателем, соответствовала заданной.

Второй способ основан на зависимости электропроводности бетонной смеси от количества содержащейся в ней воды, а следовательно, и от подвижности. Для его реализации датчик электропроводности подсоединяют к блоку управления 4, который с помощью вентиля регулирует количество подаваемой в бетоносмеситель воды таким образом, чтобы электропроводность смеси соответствовала заданной.

Третий способ основан на вводе в устройство коррекции системы автоматики информации о влажности заполнителей от влагомеров, что позволяет непрерывно в каждом цикле дозирования корректировать подвижность бетонной смеси по влажности ее компонентов.

Как показывает практика, в процессе неоднократного закрытия и открытия затвора смесителя при разгрузке смеси из бетоносмесителя в транспортные средства затвор заклинивается при попадании крупного щебня между подвижной частью затвора и корпусом смесителя. Это приводит к нарушению работы системы автоматического управления приготовлением бетонной смеси, включая дозирование ее компонентов, и в отдельных случаях к поломке подвижной части затвора, что, в свою очередь, снижает производительность бетоносмесительной установки из-за непредвиденных потерь времени на устранение неисправностей. Исключение поломок такого характера обеспечивает схема автоматического контроля закрытия затвора смесителя.

Рис. 2. Зависимость мощности, потребляемой двигателем, от подвижности смеси

Рис. 3. Принципиальная электрическая схема управления электромагнитом воздухораспределителя выпускного затвора смесителя

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Автоматизация процесса смешивания компонентов бетонной смеси"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы