Строй-Техника.ру

Строительные машины и оборудование, справочник

Процессы складирования и переработки сырья в производстве бетонных смесей существенно влияют на технико-экономи-ческие показатели производства. Так, на основании анализа типовых проектов стационарных и инвентарных заводов по производству бетонной смеси установлено, что затраты на приготовление 1 м3 смеси распределяются следующим образом: склад заполнителей — 25—40%; склад цемента — 20—30%; склад добавок —2—3%; бункера подогрева — 10—15%; бетоно-смесительный цех — 25—30%.

Автоматизация складирования цемента и заполнителей обеспечивает бесперебойное снабжение автоматизированных бетоно-смесительных установок и заводов исходными сыпучими материалами.

Комплексное решение задачи автоматизации складирования цемента и заполнителей обеспечивает контроль их приема, хранения на складе и подачу в расходные бункера для приготовления бетонных смесей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Современные автоматизированные склады бетоносмеситель-ных установок (притрассовые) и заводов (прирельсовые) оборудованы поточно-транспортными системами (ПТС) для подачи заполнителей и цемента к технологическому оборудованию для производства бетонных смесей.

Поточно-транспортная система представляет собой совокупность механизмов, обеспечивающих непрерывность технологического процесса транспортирования материалов к месту производства работ. К ним относятся ленточные, скребковые и винтовые конвейеры, работающие в определенной последовательности с другими механизмами ПТС — бункерами, питателями, поворотными воронками, сбрасывающими плужками и др.

Автоматизация ПТС складского производства охватывает весь комплекс складских работ: взвешивание поступающих транспортных средств с материалом, складирование материалов и подача в расходные бункера дозировочно-смесительного отделения.

Системы автоматизации складских операций выполняют следующие функции:

— блокировку в схеме управления магнитных пускателей электродвигателей в соответствии с последовательным пуском механизмов в направлении против потока по технологическому процессу и с остановкой механизмов в обратном порядке;

— запрет централизованного пуска с любого местного поста управления;

— остановку потока с центрального пульта управления: первоочередное отключение головного механизма, подающего материал, и остановку остальных механизмов после выработки на них материалов;

— аварийное отключение любого механизма с центрального пульта управления;

— автоматическое или дистанционное отключение по блокировкам любого механизма (или всех механизмов);

— невозможность запуска механизмов при неправильном положении затворов, шиберов и клапанов, а также при невключен-ной аспирации;

— подача исходных материалов в аккумулирующие емкости (бункера, силосы и др.).

Сигналы для контроля за работой механизмов складского хозяйства поступают на центральный пульт управления от блок-контактов магнитных пускателей соответствующего электродвигателя и от датчиков контроля технологических операций. Например, работа ленточных конвейеров контролируется датчиками, вырабатывающими сигналы при вращении натяжного или оборотного барабана конвейера.

Выгрузка цемента из силосов осуществляется, как правило, не полностью из-за образующихся зависаний на стенках и в нижней части емкости. Объем зависшего материала может составлять 10—30% от общей вместимости силоса, что приводит к неполному использованию его полезной вместимости, к перерасходу цемента из-за снижения его активности на 20—30% (ввиду неиспользования этого цемента в течение длительного времени). Отсюда следует важность достоверного измерения количества цемента в силосе и разработки устройств сводооб-рушения.

В настоящее время в качестве источников информации о степени заполнения силосов и бункеров материалом, а также командных аппаратов, посылающих сигнал на включение и отключение поточно-транспортных систем подачи материала, используют указатели дискретного контроля уровня УК.М-1. Их можно использовать во взрывобезопасных помещениях, не содержащих токопроводящую пыль, а также агрессивные пары и газы в концентрациях, разрушающих металлы и изоляцию.

Привод указателя уровня состоит из синхронного электродвигателя, который через червячную передачу вращает вал крыльчатки. Когда уровень материала подходит к крыльчатке, она и соединенное с ней червячное колесо останавливаются. Червяк на валу электродвигателя, вращаясь поступательно, перемещается, сжимает пружинуи толкатель нажимает на штифт микропереключателя, отключая электродвигатель.

При снижении уровня материала в бункере крыльчатка освобождается, пружина возвращает червяк в исходное положение и микропереключатель одним контактом включает электродвигатель прибора, а другим контактом дает команду на подачу материала в бункер. Напряжение питания указателя 220 В, частота вращения крыльчатки 1,09 об/мин.

Указатель уровня может быть включен в электрическую схему управления с отключением электродвигателя (зажимы 1—1) при торможении крыльчатки и без отключения (напряжение нужно подать на зажимы 1—4). Переключающий контакт 3—4 используют для подключения сигнализации (световой и звуковой) и одновременно для управления исполнительными механизмами, обеспечивающими работу заслонок, питателей, шнеков, конвейеров для подачи сыпучих материалов.

В зависимости от заданного уровня контроля материалов (верхний, нижний, средний) применяют различные варианты установки прибора в накопительном бункере.

В последнее время получают распространение системы автоматического непрерывного контроля количества цемента в силосах, в основу которых положен метод взвешивания силосов с применением тензорезисторных датчиков. Тензорезисторный датчик предназначен для измерения статических или динамических нагрузок от тензометрических дозаторов и силосов цемента и преобразования этих нагрузок в изменение активного сопротивления проволоки датчика. В упрощенном виде тензодатчики представляют собой отрезок проволоки диаметром 0,02—0,5 мм , с 63).

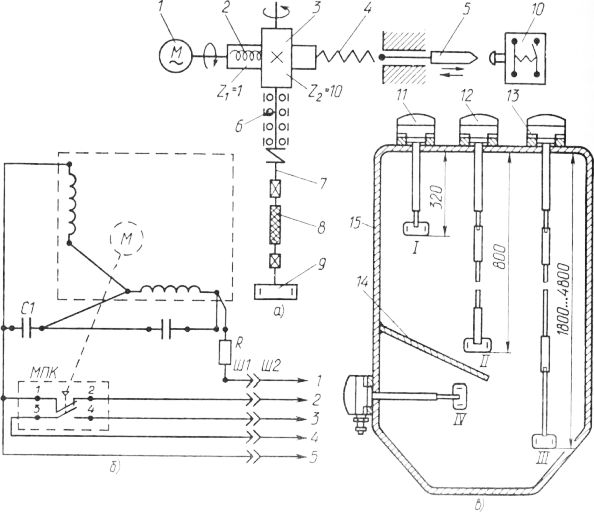

Рис. 1. Указатель уровня УКМ-1:

а — кинематическая схема, б — принципиальная электрическая схема, в — схемы установки в накопительном бункере; 1 — электродвигатель, 2— червяк, 3 — червячное колесо, 4 — пружина, 5 — толкатель, 6 — подшипник, 7, 8 — валы, 9 — крыльчатка, 10 — микропереключатель, 11 — указатель уровня, 12 — прокладка, 13 — опора, 14 — козырек, 15 — накопительный бункер

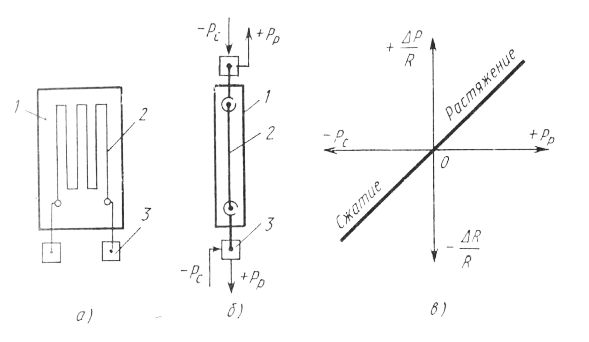

Рис. 2. Силоизмерительный тензометрический датчик:

а — на сжатие, б — на растяжение, в — статическая характеристика; 1 — корпус, 2 — проволока, 3 — выводные зажимы

Тензорезисторные датчики устанавливают на опорах силоса и электрически соединяют в мостовую измерительную схему. Этим обеспечиваются непрерывное измерение массы цемента в силосе, а также автоматическая блокировка от возможной перегрузки силоса. Измерительная схема учитывает ветровую нагрузку на силос и компенсирует это влияние. Погрешность весового метода не превышает 5%.

Питается датчик от источника постоянного или переменного тока. Допустимая максимальная влажность окружающей среды 95%.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Автоматизация складских операций"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы