Строй-Техника.ру

Строительные машины и оборудование, справочник

Общие положения

Целью испытаний двигателя является проверка его характеристик, а также качества изготовления и сборки его деталей и узлов. Испытанию подвергаются новые и выпущенные из ремонта двигатели.

Различают приемочные и контрольные стендовые испытания. К приемочным испытаниям допускаются двигатели, прошедшие обкатку и регулировку. Испытания должны производиться со всеми вспомогательными устройствами, механизмами и приборами, которые необходимы для работы двигателя и поставлены комплектно с ним.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Классификация приборов

При испытании двигателей внутреннего сгорания применяются контрольно-измерительные приборы, которые классифицируются по:

а) роду измеряемых величин — времени, давления, температуры, расхода вещества (топлива, масла, воды, воздуха), расхода тепла, работы (мощности), числа оборотов, угловой скорости, а также по способу определения состава газа;

б) характеру показаний — показывающие, самопишущие (регистрирующие) и суммирующие (счетчики или интеграторы);

в) назначению — эксплуатационные (технические), контрольные, лабораторные, образцовые, эталонные;

г) принципу действия — механические, гидравлические, электрические, химические;

д) месту расположения — местные и дистанционные;

е) условиям работы — стационарные или переносные.

Измерение времени

При испытаниях применяют наручные или карманные часы. Хорошо проверенные и отрегулированные часы должны иметь точность хода ± 10 сек в сутки, т. е. обеспечивать точность измерения около 0,1%. Такая точность необходима особенно в тех случаях, когда производится одновременный отсчет по двум часам при отсутствии связи между наблюдателями.

Измерение давления

Давление измеряют манометрами, удовлетворяющими требования ГОСТ 5.392—70. Основной частью обычного технического пружинного манометра служит одновитковая пустотелая подковообразная трубка-пружина (трубка Бурдона), которая, выпрямляясь при повышении давления в ней, перемещает стрелку.

Измерение температуры

При испытаниях двигателей внутреннего сгорания приходится измерять температуру воздуха, воды, масла и газов. Во многих случаях достаточно удобен обыкновенный ртутный термометр. Выбирая термометр, следует помнить, что максимальное деление шкалы его должно по крайней мере на 10—15 °С превышать ожидаемые наибольшие показания. Измеряя температуру воздуха, надо оградить термометр от источников тепла.

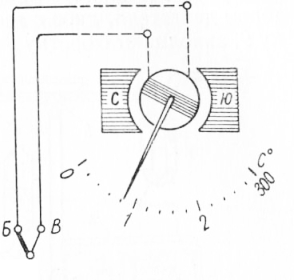

Для измерения температуры выпускных газов применяют удобные и широко распространенные термоэлектрические термометры (термопары), изготовленные по принципу термоэлемента.

Длина электродов термопар, соединенных между собой посредством сварки или спайки, должна обеспечивать погружение термопары в среду, температура которой измеряется на глубину не менее 1000 мм.

Милливольтметры, измеряющие термоэлектродвижущую силу, делятся на переносные и щитовые. Шкала таких милливольтметров имеет обычно двойную градуировку: в градусах Цельсия и милливольтах.

Для более точного измерения температур с помощью термопар пользуются компенсационным (потенцио-метрическим) методом. Его достоинством является отсутствие колебаний температуры и сопротивления, что обеспечивает точные результаты измерений.

Для измерения температур применяют иногда электрические термометры сопротивления, действие которых основано на изменении сопротивления проводника при изменении его температуры. В соответствии с ГОСТ 6651 —59 отечественная промышленность выпускает чувствительные платиновые термометры сопротивления для измерения температур от — 200 до + 500 °С и менее чувствительные — медные для температур от —50 до +100 °С или никелевые для темератур от 50 до 200 °С.

Определение состава отработавших газов

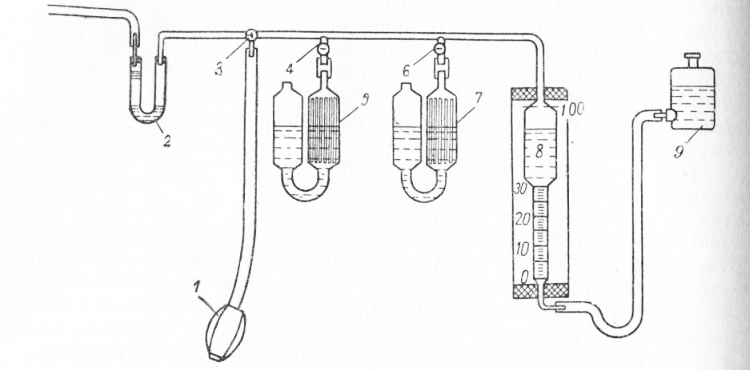

Состав отработавших газов двигателей определяют специальными приборами — газоанализаторами, устройство которых основано на принципе поглощения отдельных составляющих отработавших газов различными химическими растворами.

Анализируемый газ забирается через фильтр-влагопоглотитель в бюретку, которая имеет деления. Для этого открывают трехходовой кран, а стеклянную банку опускают ниже бюретки, в результате чего жидкость будет сливаться из нее, освобождая место для газа.

Прибор снабжен двумя сосудами, в которые заливаются поглощающие растворы. Для увеличения поверхности соприкосновения газов с раствором в них помещаются стеклянные трубки. Каждый сосуд соединяется с трубкой через краны. В сосуд, предназначенный для поглощения С02, заливают 120 см3 водного раствора едкого кали, а в сосуд, предназначенный для поглощения 02,— Щелочной раствор пирогаллола. Окись углерода СО поглощается аммиачным раствором полухлористой меди.

Резиновая груша служит для предохранения растворов от проникновения кислорода атмосферного воздуха, для чего она снабжена специальным клапаном. При сжатии и освобождении груши газ просачивается всегда в одном направлении — к груше через трехходовой кран.

Прибор соединяют либо непосредственно с выпускным коллектором двигателя, либо с аспираторной бюреткой. Приподнимая банку, заполняют бюретку водой и, закрыв кран, прокачивают исследуемый газ несколько раз. После этого заполняют бюретку газом до начального деления и закрывают кран. Еще раз подняв банку и открыв последовательно краны сосудов, перегоняют газ через реактивы и, достигнув поглощения части газов в одном из сосудов, отсчитывают по шкале бюретки соответствующий объем поглощенного газа.

Измерение числа оборотов

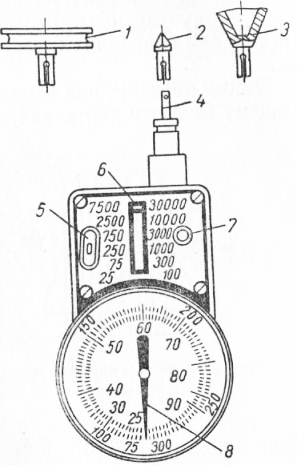

Число оборотов измеряют тахометрами. Наиболее распространенным является приставной механический тахометр типа «Горн», который присоединяется к торцу вала прижатием шпинделя счетчика. Число оборотов определяется по шкале мгновенных показаний.

На отросток 4 прибора надевают наконечник, который затем прижимают к углублению в центре торца вала. Валики тахометра соединяются при помощи зубчатой передачи, которая допускает переключение в пределах шести диапазонов чисел оборотов вала: 25—100; 75—300; 250—1000; 750—3000; 2500—10 000 и 7500—30 000 об/мин (указаны на корпусе тахометра). Для первого диапазона (25—100 об/мин) показания стрелки следует читать по внутренней шкале циферблата. Эта же шкала служит для третьего и пятого диапазонов; для второго, четвертого и шестого диапазонов служит наружная шкала.

Указатель 6 показывает, что зубчатая передача установлена на наибольший диапазон — 7500—30 000 об/мин. В таком положении и должен всегда находиться тахометр перед включением в действие. Надев наконечник, прижимают его к вращающему валу, скорость вращения которого желают измерить; если вал делает менее 7500 об/мин, то стрелка не сдвинется с места. Прижав кнопку, нажимают на наконечник; при этом вал войдет в корпус тахометра и указатель перейдет в диапазон 2500—10 000, а при дальнейшем нажиме — на следующие диапазоны. Если стрелка 8 сдвинется с места и начнет давать показания, можно считать, что установка сделана правильно.

Тахометр должен находиться в горизонтальном положении, для контроля которого в корпусе имеется уровень. Для соединения с валом при тахометре имеется набор наконечников (трех типов): наконечник применяют в том случае, если вал не имеет углубления в центре или даже заканчивается выступом. Ролик служит для замера числа оборотов вала, не имеющего свободного конца. В этом случае на чистую поверхность вала надевают свободное кольцо из проканифоленного тонкого шнурка, который вкладывают также в канавку ролика, т. е. образуют канатную передачу. Естественно, что при этом должно учитываться передаточное число этой передачи.

Определение эффективной мощности

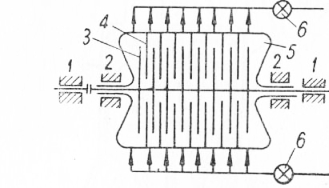

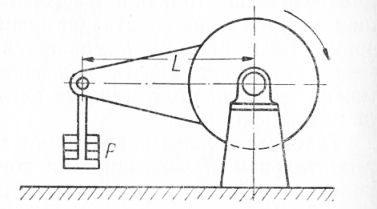

Для определения нагрузки двигателя применяют гидравлический тормоз (рис. 28). Мощность, передаваемая гидравлическому тормозу, расходуется на преодоление трения вращающихся частей (ротора) тормоза о воду, находящуюся внутри корпуса, в котором помещен вращающийся ротор. Тормоз состоит из ротора, на вал которого насажены сплошные стальные тонкие диски. Вал ротора лежит в подшипниках и жестко соединяется с валом испытуемого двигателя. Диски находятся внутри корпуса, в который вмонтированы неподвижные листовые диафрагмы, входящие в промежутки между дисками. Сам корпус лежит в подшипниках и может вращаться вокруг той же оси, что и ротор. Корпус тормоза заполняется водой. При работе двигателя диски тормоза своим вращением увлекают воду, которая под действием центробежной силы перемещается к периферии корпуса. Сила трения дисков о воду вызывает перемещение корпуса, который может вращаться в подшипниках. Чтобы удержать корпус в неподвижном состоянии, к нему присоединяют рычаг, на конце которого подвешивают груз Р. Момент, полученный от воздействия груза Р, должен уравновесить момент сил гидродинамического трения, действующих внутри тормоза.

Таким образом, под влиянием реактивного момента, равного крутящему моменту двигателя, кожух тормоза стремится повернуться.

Если к кожуху не прикладывать внешней нагрузки, то он будет вращаться вместе с валом двигателя. Если же вместо груза установить обычные весы (для этого необходимо изменить направление вращения тормоза), то они будут регистрировать величину силы, возникающей в этой точке.

В гидравлических тормозах для измерения силы чаще всего применяются динамометры.

Эффективная мощность двигателя переходит в эквивалентное ей количество тепла и нагревает воду внутри тормоза. Для отвода этого тепла необходимо, чтобы через тормоз все время протекала вода. Клапан, подводящий воду, должен быть открыт настолько, чтобы пропускаемое количество воды было равно количеству воды, уходящему из тормоза через другой клапан.

Мощность регулируется степенью наполнения тормоза водой. Чем больше в нем роды, тем больше будет работа трения, тем большая мощность будет поглощена при том же числе оборотов. Тормоз позволяет, следовательно, нагружать двигатель при любом числе оборотов (от нуля до максимального).

Определение индикаторной мощности

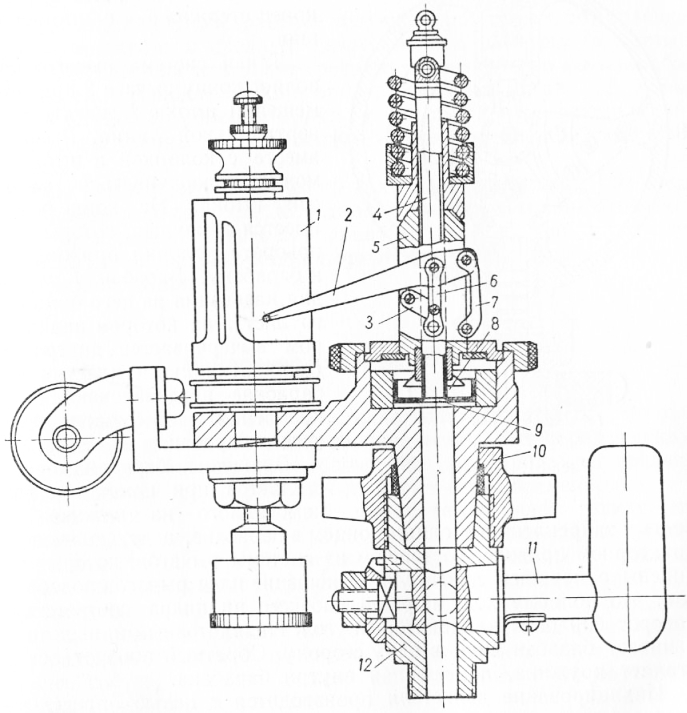

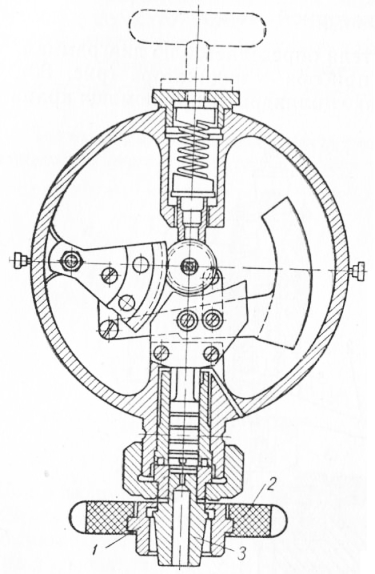

Индикаторная мощность двигателя определяется по диаграммам, снятым при помощи пишущего прибора — индикатора, который устанавливается на крышке цилиндра и при помощи крана с трехходовой пробкой сообщается с камерой сжатия рабочего цилиндра. Через эту пробку внутренняя полость рабочего цилиндра может быть сообщена с цилиндром индикатора и с атмосферой.

Пробка может также служить для перекрытия канала. Индикатор соединяется с краном при помощи конуса и гайки.

Поршень может перемещаться в цилиндре индикатора вверх и вниз. Цилиндр закрыт сверху крышкой, закрепляющейся нажимной гайкой. Сквозь крышку проходит пустотелый шток поршня, на конец которого надета пружина. Нижним концом пружина соединена со стаканом, укрепленным на кронштейне крышки. Цилиндрическая колонка служит для направления движения штока поршня. На колонке закреплены концы рычажков, а конец стержня — в штоке поршня.

Такая система рычагов позволяет концу рычага при перемещении штока двигаться по вертикальной линии. Рычаг вместе с колонкой и штоком может поворачиваться вокруг оси штока. На конце рычага имеется карандаш, который при повороте колонки прижимается к барабану. Бараба служит для надевания на него бумажного листа, на котором индикатором вычерчивается диаграмма. Две вертикальные пластинки на барабане предназначаются для крепления листа бумаги, огибающего барабан.

Вращение барабана осуществляется при помощи шнура, намотанного на нижнюю его часть и закрепленного одним концом в барабане, а другим — в индикаторном приводе, состоящем из системы рычагов, которые соединены с поршнем двигателя. Отношение плеч рычагов подобрано так, что полному ходу поршня рабочего цилиндра соответствует поворот барабана на некоторый угол. Индикаторный привод поворачивает барабан лишь в одну сторону. Обратный поворот осуществляет пружина, помещенная внутри барабана.

Индицирование двигателя производится с целью определения среднего индикаторного давления и индикаторной мощности. С помощью индикатора можно определять максимальное давление рабочего цикла и давление в конце сжатия.

По виду индикаторной диаграммы можно судить также о правильности протекания рабочего цикла и работе распределительных органов двигателя.

При индицировании двигателей внутреннего сгорания колебания давления в цилиндре бывают столь частыми и быстрыми, что записать их обычным индикатором весьма трудно. Для двигателей, работающих при числе оборотов вала от 1200 до 2500 в минуту, применяют индикаторы облегченного типа. Для быстроходных двигателей применяют оптические индикаторы, записывающие давление с помощью светового луча.

Наиболее совершенными являются индикаторы, которые преобразуют давление газов в электрические импульсы. Эти импульсы, возникающие в результате изменения сопротивления или индуктивности, в дальнейшем усиливаются и записываются осциллографом.

Конический штуцер с помощью гайки с ручками укрепляется на индикаторном кранике, установленном на цилиндре, как обычный индикатор.

Надо иметь в виду, что пиметр показывает по существу не среднее индикаторное давление, а средние по времени давления в цилиндре, которые можно считать пропорциональными pt лишь в том случае, если линия выпуска индикаторной диаграммы проходит вблизи атмосферной линии.

Измерение расхода топлива

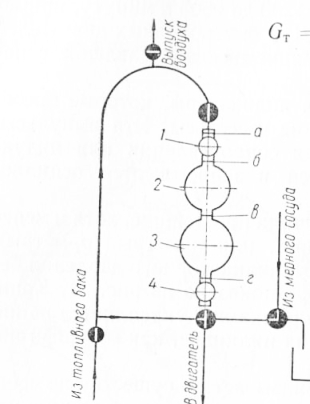

Во время испытаний двигателя расход топлива может быть определен двумя способами: объемным и весовым. Оба они определяют средний расход топлива за определенный промежуток времени.

Объемный способ применяется чаще ввиду его простоты. Мерными сосудами являются стеклянные шары 1, 2, 3 и 4, соединенные между собой суженными шейками, посередине которых нанесены метки а, б, в и г. Трехходовой кран позволяет подавать топливо в двигатель из топливного бака или из мерного сосуда, а также питать его топливом и одновременно заполнять мерные сосуды.

Для измерения расхода топлива мерную колбу выбирают в соответствии с мощностью двигателя. В момент прохождения уровня топлива у верхней метки колбы включают секундомер и выключают его в момент прохождения уровня топлива у нижней метки. Затем медленным поворотом рукоятки трехходового крана колбу заполняют топливом для следующего замера.

Весовой способ замера топлива точнее объемного способа.

Измерение расхода масла

Расход масла измеряют объемным способом. Для этой цели тарируют расходный масляный бак, определив тем самым его мерную шкалу. Для определения расхода масла за некоторый промежуток времени производят отсчет объема масла по мерной шкале бака в начале и в конце измеряемого промежутка времени.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Испытание двигателей внутреннего сгорания"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы