Строй-Техника.ру

Строительные машины и оборудование, справочник

Остов двигателя. Неподвижные детали двигателя внутреннего сгорания (фундаментная рама, станина, рабочие цилиндры и цилиндровые крышки), соединенные между обой болтами или шпильками, образуют прочную и жесткую конструкцию его остова. Детали остова должны обеспечить правильное расположение и взаимодействие кинематически связанных между собой деталей механизма движения. Основными требованиями, предъявляемыми к остову двигателя, являются простота конструкции и несложная технология изготовления и сборки, максимальное снижение веса деталей и общая надежность в эксплуатации.

В судовых тронковых двигателях с числом оборотов порядка 300—750 в минуту и при литом остове вес чугунных деталей составляет примерно 70% общего веса двигателей. В многооборотных двигателях, изготовляемых преимущественно из легких сплавов, число деталей из чугуна сведено практически к минимуму. Для ответственных деталей используют перлитовые чугуны, начиная с марки СЧ21-40 (ГОСТ 1412—70). Высокие механические свойства чугунов марок СЧ24-44, СЧ28-48, СЧ32-52 обеспечиваются легирующими присадками (никель, молибден, хром, ванадий).

Исходя из требований необходимой жесткости, отдельные части остова для двигателей малой и средней мощности изготовляют в виде укрупненных деталей (блок цилиндров, блок-картер и др.); для мощных же двигателей, с целью облегчения изготовления, транспортировки и сборки деталей, делают составные рамы, коленчатые валы и пр.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

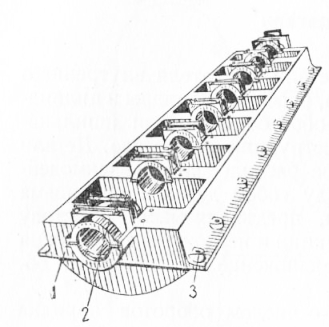

Фундаментные рамы двигателей выполняют цельными или составными. В зависимости от применяемых материалов рамы делают чугунными, стальными или из алюминиевых сплавов. Фундаментная рама служит основанием остова и должна (совместно с картером) обеспечивать необходимую продольную и поперечную жесткость всего двигателя, а также надежную работу коленчатого вала.

Чугунные литые рамы применяются преимущественно для мощных и тихоходных дизелей, причем, если длина их превышает 4—5 м, то рамы изготовляются составными. Для быстроходных Дизелей среднего веса применяют стальные рамы и при длине более 3 м делают их составными. Рамы быстроходных дизелей и карбюраторных двигателей часто отливают из легких сплавов. Широкое применение находят сварные конструкции рам, при изготовлении которых, благодаря меньшим припускам на обработку, вес снижается на 15—20%. Для изготовления сварных фундаментных рам, блоков цилиндров, коллекторов и разных корпусов используется сталь марок 10, 15, 25, 20Г и др.

В раме по всей длине продольных балок с каждой стороны имеются отверстия для болтов, с помощью которых она крепится к фундаменту. Два крайних отверстия (со стороны маховика) предназначены для призонных болтов.

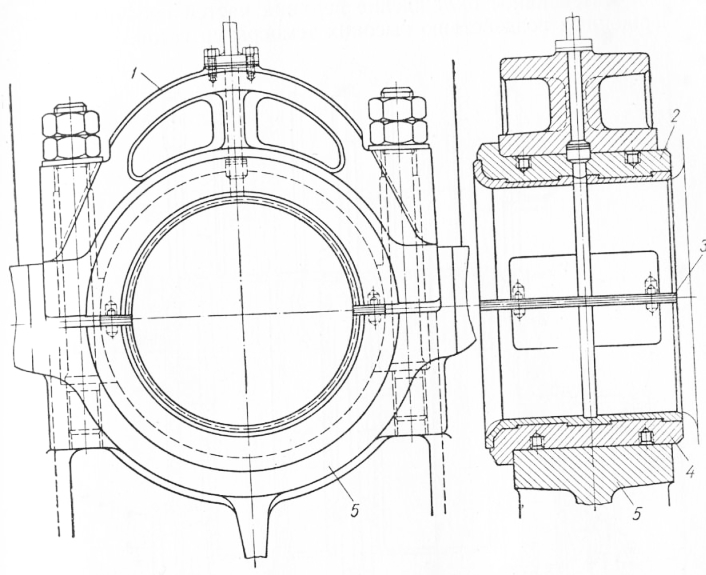

Продольные балки соединяются поперечными перегородками, на которых шпилек и набора прокладок. Вкладыши изготовляют из стали и заливают антифрикционным сплавом.

Среди подшипниковых сплавов, применяемых в дизелях, наибольшее распространение имеют баббиты. В оловянистых и свинцовых баббитах легкую основу, обеспечивающую приспосабливаемость к профилю шейки вала (пластичность) и податливость погружению твердых частиц, составляют олово или свинец. Высокооловянистый баббит Б-83 (ГОСТ 1320—55) превосходит по своим качествам располагаются рамовые и упорные подшипники коленчатого вала. Они разделяют раму на отдельные камеры, образующие пространство для вращения коленчатого вала.

Верхняя поверхность рамы специально обработана для плотного соединения с блоком цилиндров. Блок цилиндров крепится к раме анкерными шпильками и короткими болтами. Внутреннее пространство, образуемое рамой и блоком цилиндров, называется картер-ным пространсвом, поэтому такого типа рамы часто еще называют картером. Дно рамы образует маслосборник для масла, вытекающего из подшипников и всех движущихся частей.

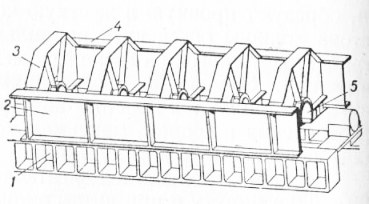

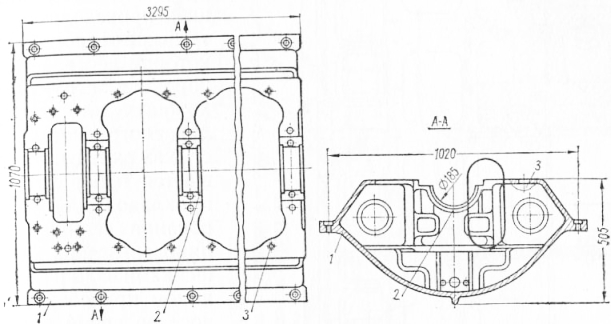

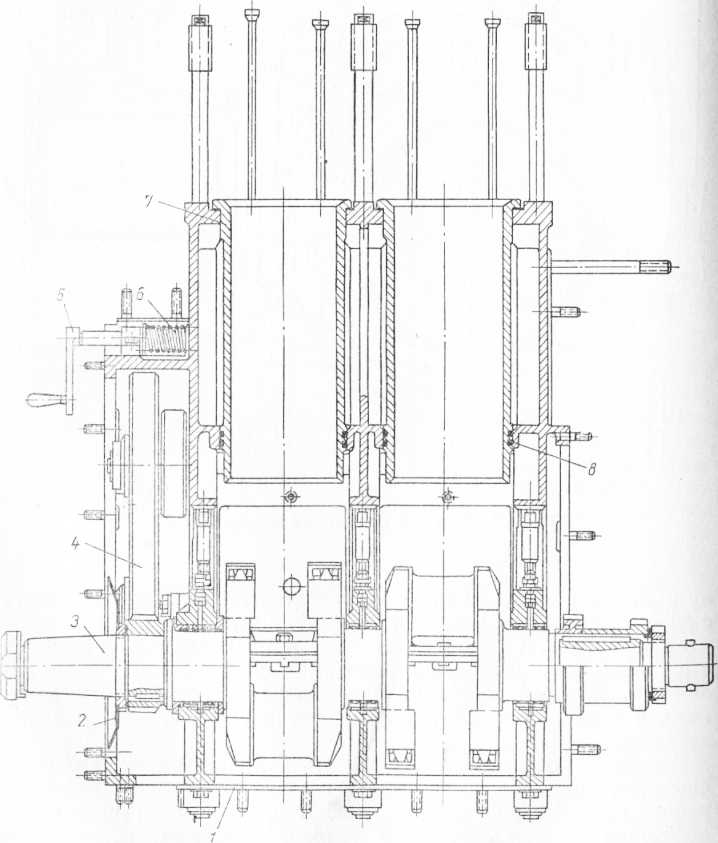

На рис. 4 показан верхний картер двигателя 6ЧСП 12/14 с подвесным коленчатым валом. В двигателях этой конструкции вал уложен на вкладышах верхних крышек (подвесок) рамовых подшипников, плотно посаженных в специальные пазы поперечных перегородок. На верхней обработанной плоскости устанавливается блок цилиндров; нижняя плоскость совпадает с осью коленчатого вала и является плоскостью разъема верхней и нижней частей картера, соединяемых шпильками. Тонкостенные вкладыши фиксируются в гнездах посредством штифтов, запрессованных в тело картера и подвесок.

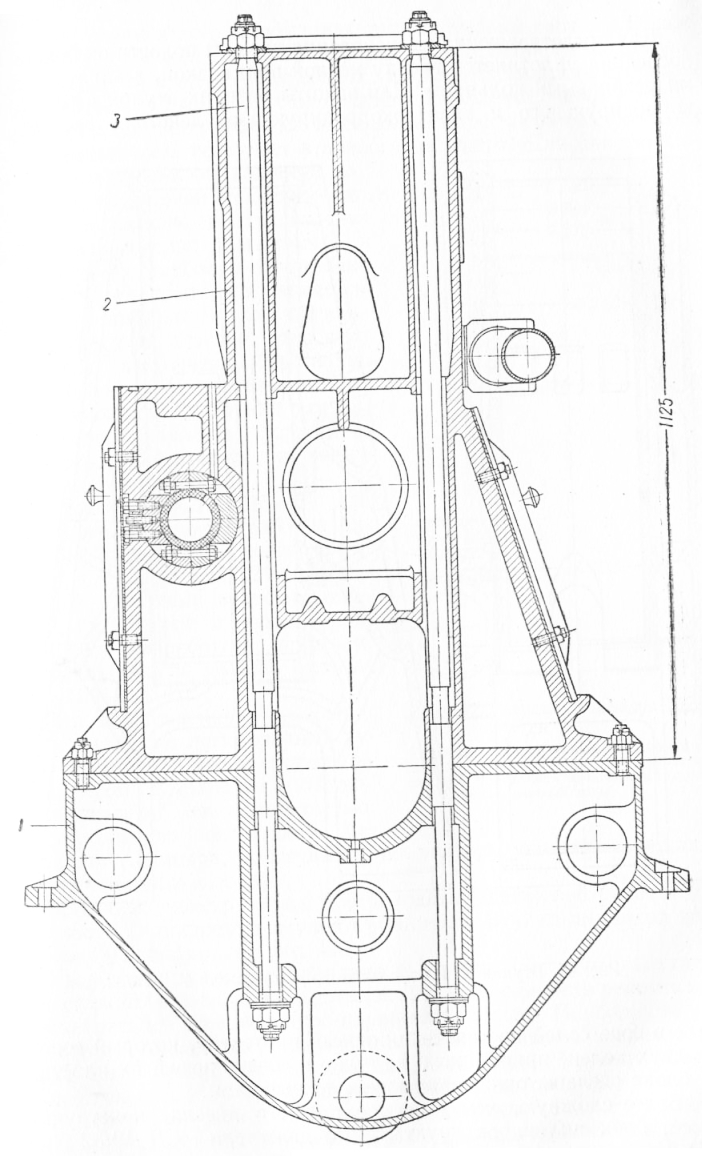

На рис. 5 показан рамовый подшипник двигателя 6L275. Он состоит из постели, или гнезда, крышки, вкладышей, стяжгие баббиты и несмотря на высокую стоимость представляет основ ной антифрикционный сплав для рамовых, мотылевых и крейцкоп-фных подшипников главных судовых двигателей. По мере умень-ния толщины слоя заливки с 5—3 до 1,0—0,75 мм сопротивление смятию и усталостная прочность баббита Б-83 повышаются. Однако в условиях высоких давлений (~300 кГ/см2) и скоростей, а также значительных температур, развивающихся в многооборотных судовых двигателях, усталостная прочность баббита Б-83 недостаточна, поэтому он вытесняется свинцовистой бронзой БрС-30.

Преимущество свинцовистой бронзы заключается в том, что она сохраняет почти неизменную прочность даже при температуре до 200 °С и имеет высокую теплопроводность. Однако свинцовистая бронза уступает баббиту Б-83 по пластичности и податливости внедрения твердых частиц. Поэтому применение свинцовистой бронзы вызывает необходимость более точной обработки и сборки подшипников: шейки вала должны обладать повышенной твердостью (не менее 25 НВ) и быть весьма чисто и точно обработаны. Свинцовистая бронза уступает баббиту по коррозионной стойкости, поэтому смазочное масло должно иметь пониженную кислотность.

Рабочие цилиндры бывают индивидуальные (отлитые и установленные раздельно) и блочные — по два, три и более цилиндров. Блочная конструкция цилиндров имеет большую жесткость и позволяет в значительной степени уменьшить вес и длину двигателя.

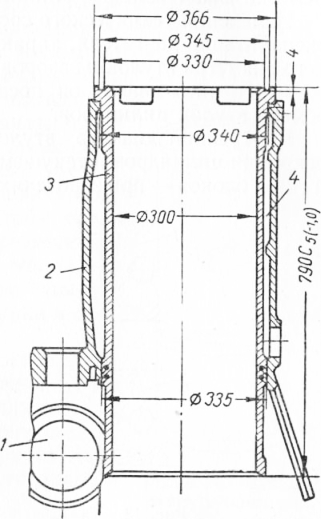

Известно, что рабочая поверхность цилиндра от соприкосновения с горячими газами нагревается и для обеспечения надежной работы ее необходимо охлаждать. С этой целью в чугунном блоке выполнена водяная рубашка. В зарубашечном пространстве вокруг рабочей поверхности цилиндра циркулирует вода.

Для закрепления баббита на заливаемой поверхности вкладыша делают канавки с сечением в виде ласточкиного хвоста. Заливка вкладышей производится центробежным способом, при котором достигается однородная структура и хорошая плотность заливаемого металла. В стыках вкладышей помещается набор латунных прокладок для регулирования величины масляного зазора между шейками вала и подшипником при сборке и износе во время эксплуатации.

Заливка тонкостенных вкладышей свинцовистой бронзой производится на специальном оборудовании. Такие вкладыши не допускают перезаливки, как баббитовые, и в случае их износа заменяются новыми. На отдельных двигателях небольшой мощности вместо вкладышей (скольжения) устанавливаются шариковые или роликовые подшипники (качения).

Станина. На фундаментную раму устанавливается станина,которая является промежуточной деталью между рамой и цилиндрами.

Так как в верхней части охлаждающей рубашки сечение уменьшается, обеспечивается большая скорость тока воды, а следовательно, и более интенсивное охлаждение верхних частей рабочих втулок, подверженных воздействию высоких температур газов.

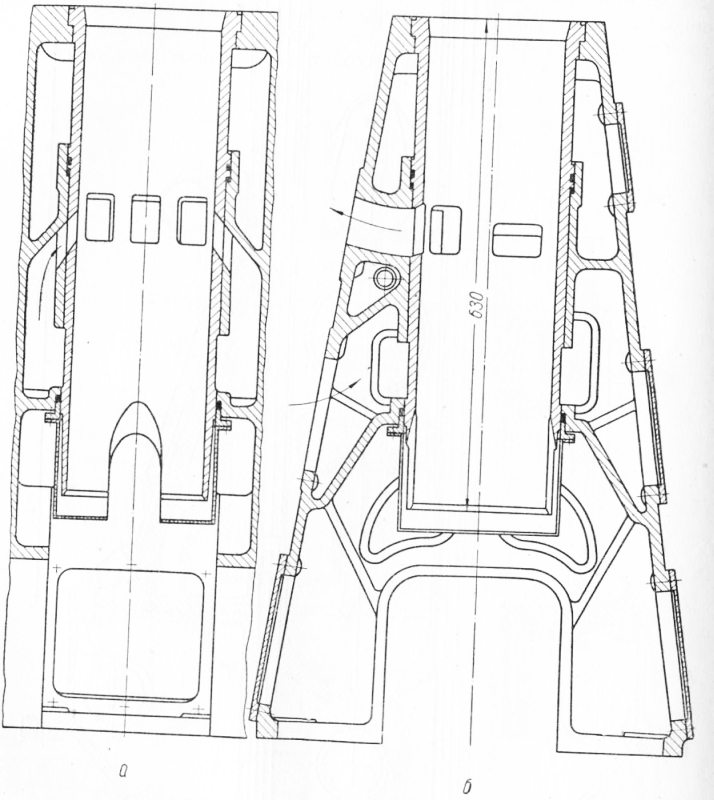

В каждой полости цилиндра имеются перегородки, делящие на три час-тИ — водяную, продувочного воздуха и картер. Продукты сгорания выпускаются из цилиндра в охлаждаемый коллектор через выхлопные окна с соответствующими каналами. Из ресивера воздух через продувочные окна поступает в полости цилиндра. Для очистки полости охлаждения от осадков и накипи, а воздушной полости — от скопления масла предусмотрены люки, закрываемые крышками.

Одной из наиболее ответственных деталей двигателя является втулка цилиндра. Втулки и гильзы цилиндров дизелей относятся к сильно нагруженным деталям. Они испытывают напряжения от максимального давления газов, от бокового давления поршня (в тронковых двигателях), а также тепловые напряжения.

Согласно ГОСТ 1215—59 для изготовления втулок рабочих цилиндров применяется серый чугун марок СЧ 28-48 и СЧ 24-44, обладающий высокими антифрикционными свойствами и хорошо поддающийся обработке резанием. Твердость чугуна должна быть не ниже 190—200 НВ.

Для изготовления втулок применяется также легированный чугун, имеющий в своем составе никель, хром и молибден и обладающий высокой износостойкостью.

Внутреннюю поверхность, или «зеркало» цилиндра, растачивают по размеру диаметра поршня с учетом тепловых зазоров.

Во многих конструкциях быстроходных двигателей рабочие поверхности цилиндровых втулок хромируют.

Увеличение диаметра цилиндровой втулки двигателей внутреннего сгорания в ее верхней части вызывает необходимость ремонта или замены деталей всей цилиндро-поршневой группы. Наибольший износ обычно бывает там, где верхнее компрессионное кольцо останавливается и изменяет направление на обратное.

В верхней мертвой точке, т. е. в зоне высоких температур и давлений, происходит частичное выгорание масла, а изменение направления движения вызывает разрушение масляной пленки, что создает условия црлужидкостного трения поршневого кольца. В конце нижнего хода кольца износ также увеличивается, потому что здесь кольцо снова останавливается, в результате чего также создаются условия полужидкостного трения.

Величина зазора между стенками цилиндровой втулки и поршнем оказывает большое влияние на изнашивание этих деталей.

Изменения технического состояния втулок цилиндров в процессе эксплуатации двигателя, характеризующиеся увеличением внутреннего диаметра втулок и зазоров между втулками и поршнями, а также изменением диаметров посадочных поясов, заносятся на карту обмера втулок цилиндров.

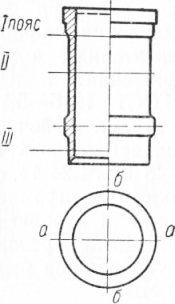

Внутренний диаметр втулок замеряет механик при каждом вскрытии цилиндров и текущем ремонте, а посадочные пояса втулок и гнезд блоков — при заводских ремонтах двигателя. Замер внутреннего диаметра втулок цилиндров производится, в трех поясах и в двух направлениях: по оси коленчатого вала (аа) и перпендикулярно ей (бб).

I пояс расположен на уровне перемычек между двумя верхними кольцевыми канавками поршня при нахождении его в в. м. т., II пояс — по оси пальца, г III пояс — на 10 мм выше нижнего края юбки поршня при расположении его в в. м. т. Для двухтактных двигателей III пояс принимают на уровне продувочных окон.

Точное расположение поясов замеров втулок определяется рейкой-шаблоном.

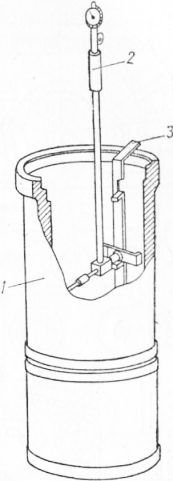

Внутренние диаметры втулок и посадочные пояса гнезд блоков замеряют индикаторным нутромером в направлениях бб и аа с точностью до 0,01 мм. До начала замера к индикатору прикрепляют сменную вставку, позволяющую обмерить данный диаметр. Затем устанавливают нониус микрометрической скобы на номинальный диаметр втулки или посадочного гнезда. Установив в раствор скобы вставку индикатора, поворачивают его циферблат так, чтобы большая стрелка была на нуле. Одновременно замечают показание малой стрелки на малом циферблате. Помещая затем индикатор на полочки рейки-шаблона, замеряют диаметр втулки в трех поясах.

Наружный диаметр посадочных поясов втулки замеряют микрометром тоже с точностью до 0,01 мм в направлениях бб и аа. Величину зазора между втулкой и поршнем определяют вычитанием из размера внутреннего диаметра втулки, замеренного по бб, размера наружного диаметра тронка поршня по бб.

В разделе «Заводской ремонт (средний)» записывают согласованное с механиком заключение о техническом состоянии и необходимом ремонте каждой втулки, посадочных поясов втулок и гнезд блока. В этом же разделе в графе «Износ втулки» подсчитывают действительный износ втулки в I поясе как разность между первоначальным и замеренным диаметрами.

Крышки цилиндров дизелей отливают из перлитного чугуна марок СЧ 20-41, СЧ 21-40 или СЧ 24-44 по ГОСТ 1412—70, из алюминиевого сплава, а для отдельных напряженных конструкций — из стального литья. Крышка цилиндров является одной из наиболее сложных и ответственных деталей. Она должна выдерживать высокие давления и температуры. Для охлаждения она также имеет водяную полость, которая соединяется с зарубашечным пространством блока цилиндров через соединительные отверстия и переходные втулки. Вода, нагревшись в водяной рубашке цилиндров, поднимается кверху в полость крышки, откуда направляется наружу.

Укрепленная на блоке крышка цилиндров должна обеспечивать герметичность камеры сгорания. Для этого между ними помещается специальная уплотнительная медно-асбестовая прокладка, в которой сделаны вырезы по диаметру цилиндров и отверстий для крепежных шпилек и соединительных каналов водяной системы.

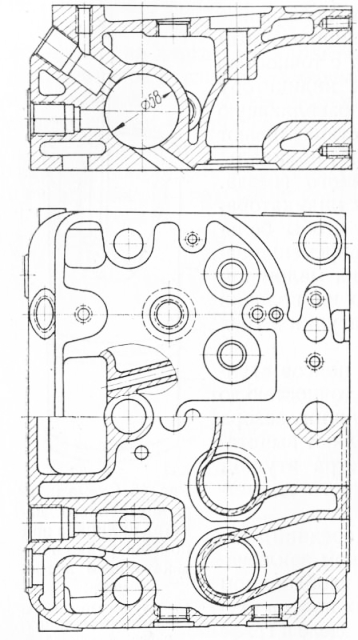

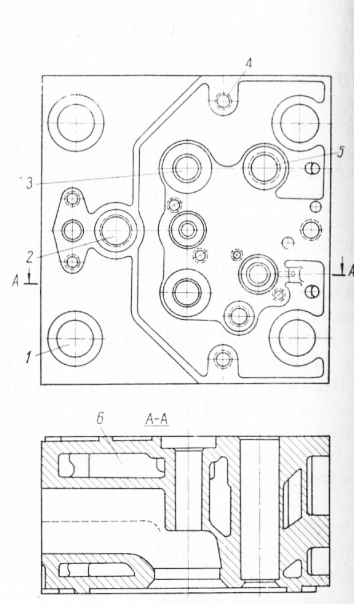

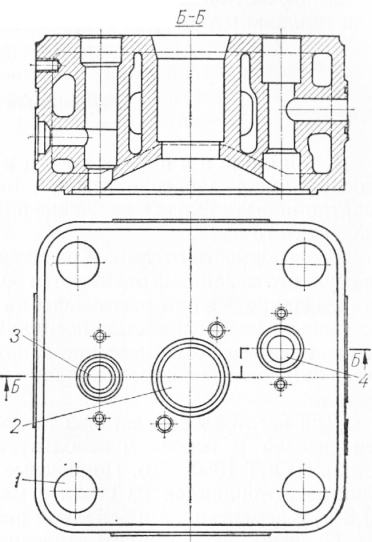

На рис. 11 показана крышка цилиндров двигателя 6ЧСП 12/14 (К-551) блочного типа (одна на два цилиндра). Между блоком и крышкой цилиндров проложена железоасбестовая прокладка В крышке размещены фэр.унки, впускные и выпускные клапаны, свечи накалива ния и пусковые клапаны. Внутри крышки цилиндров сделаны расточки вихревых камер. На одной из боковых сторон имеется прилив и отверстия для крепления выпускного коллектора и всасывающего патрубка с воздухоочистителем и глушителем шума всасывания.

Крышки цилиндров дви гателя 6L275 («Шкода») отли ты из чугуна. Каждая из них представляет собой прямо-угодную пустотелую коробку с четырьмя сквозными отверстиями. Три из них (для впускного и выпускного клапанов и для форсунки) расположены в одной вертикальной плоскости, проходящей через ось цилиндров и ось коленчатого вала. Четвертое отверстие предназначено для пускового клапана.

Охлаждающая вода из зарубашечного пространства цилиндров по штуцерам поступает в нижнюю часть водяного пространства крышки, охлаждая вначале более нагретое нижнее днище, а затем, поднимаясь, заполняет всю полость, охлаждает стенки отверстий впускных и выпускных клапанов, вставной гильзы форсуночного отверстия и отверстия для пускового клапана.

Крышки цилиндров двухтактных дизелей имеют более простую конструкцию, так как в них отсутствуют впускные и выпускные клапаны. С целью создания наиболее благоприятных условий для смесеобразования в основной камере, а тем самым и условий Для наиболее полного сгорания топлива, нижнее дно крышки выполнено в форме усеченного конуса, образованного по контуру струй, вытекающих из сопловых отверстий предкамеры. На крышке размещается форсунка с предкамерой в центре, пусковой и газоотборочные клапаны. Охлаждающая вода поступает в полость крышки по четырем перепускным штуцерам, которые ввертываются в блок, а отводится через отверстие, сделанное в верхней части крышки.

Для очистки полости охлаждения от осадков и накипи служат две горловины, которые закрываются лючками.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Неподвижные детали двигателя"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы