Строй-Техника.ру

Строительные машины и оборудование, справочник

Подготовка к обрезиниванию бандажей и ободов-ступиц заключается в очистке их поверхности, обезжиривании и промазке клеем. В производстве массивных шин поверхность бандажей и ободов-ступиц обрабатывают потоком быстролетящих металлических частиц с острыми гранями (колотой чугунной дроби) в струе сжатого воздуха. При этом наряду с очисткой достигается увеличение шероховатости поверхности, необходимой для Обеспечения лучшего сцепления резины с металлом.

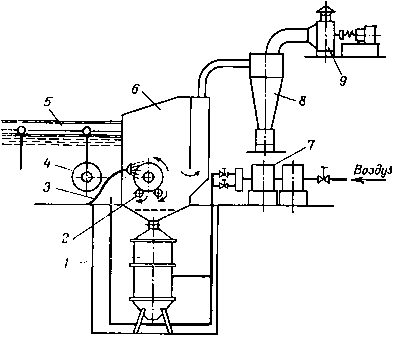

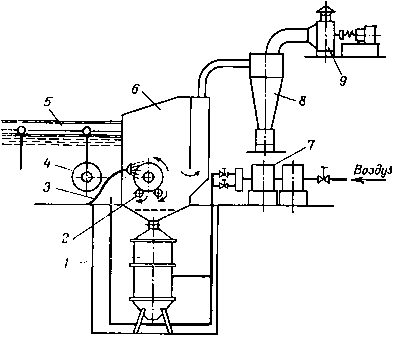

Рис. 1. Принципиальная схема дробеструйной установки для очистки бандажей (ободов-ступиц):

1 — дробеструйный аппарат; 2 — вращающиеся валки; 3 — шланг; 4 — бандаж (обод-ступица); 5 — монорельс; 6 — дробеструйная камера; 7 — водомаслоотстой-ник; в —воздушный циклон; 9 — вентилятор.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Очистку ведут на дробеструйных установках — аппаратах струйного типа, использующих для придания дроби требуемой скорости энергию сжатого воздуха. В отличие от дробеметных установок, где скорость частицам придается в аппаратах метательного (роторного) типа, дробеструйные установки для сообщения заданной скорости 1 кг дроби расходуют в 8—12 раз больше энергии вследствие низкого к.п.д. компрессоров, питающих магистраль сжатым воздухом, потерь в подводящих трубопроводах, а главное — из-за неполного использования энергии воздушного потока в сопле. Дробеструйные аппараты менее производительны, практически их невозможно сделать автоматами. Для их обслуживания необходимо присутствие оператора-дробеструйщика, вынужденного находиться в зоне очистки, которая характеризуется повышенным уровнем шума и запыленностью воздуха, близкими к предельно допустимым по санитарным нормам. Однако дробеструйные аппараты более просты, имеют меньшую стоимость, чем дробеметные.

Бандажи и обода-ступицы помещают в специальную камеру, изнутри обклеенную резиной, устанавливая на два вращающихся опорных обрезиненных валика. Подачу дроби осуществляют через резинотканевый шланг под давлением сжатого воздуха. Струю дроби направляют на поверхность вращающегося бандажа (обода-ступицы) под углом 45° и колебательными движениями перемещают поперек оси вращения бандажа (обода-ступицы). По окончании очистки бандаж (обод-ступицу) поворачивают на 180° и проводят повторную очистку, после чего обдувают струей воздуха для удаления с поверхности оставшихся частиц дроби и пыли.

Хранят очищенные бандажи (обода-ступицы) до промазки клеем в условиях, исключающих запыление и отпотевание, в течение не более 9 ч для шин эбонитового крепления и 6 ч — для шин клеевого крепления.

Обезжиривание бандажей и ободов-стуциц, промазка клеем. Обезжиривание поверхности, подлежащей обрезиниванию, производят с целью удаления возможных масляных (жировых) пятен. Обезжиривание производят на специальном станке путем многократного прижатия к поверхности вращающегося бандажа (обода-ступицы) волосяной щетки или кисти, обильно смоченной бензином.

Нанесение клея на обезжиренную поверхность производят только после полного испарения бензина. Эбонитовый клей наносят втиранием жесткой кистью равномерно по всей поверхности и особенно в поднутрениях бандажа. Клей лейконат либо предварительно разбавляют в дихлорэтане в соотношении 1 : 1 или 1 : 1,5, либо применяют неразбавленным (при обрезинивании ободов-ступиц из алюминиевых сплавов). Разбавленный клей наносят за два оборота бандажа, неразбавленный — за один. Лейконат наносят, прижимая к поверхности вращающегося бандажа (обода-ступицы) мягкую волосяную щетку или кисть, смоченные клеем. Прижатую щетку (кисть) не отнимают от поверхности до тех пор, пока бандаж не сделает полных двух (одного) оборотов.

Сушку промазанных клеем бандажей (ободов-ступиц) производят в специальной сушильной камере при температуре 25—40 °C не менее 30 мин. За это время растворитель (дихлорэтан) полностью испаряется.

Бандажи (обода-ступицы), промазанные эбонитовым клеем, хранят до обрезинивания не более 4 ч, промазанные лейконатом — не более 2 ч.

Изготовление заготовок шин. Изготовление заготовок шин производят накаткой на промазанный клеем (обложенный эбонитом) бандаж (обод-ступицу) каландрованной резиновой ленты, наложением шприцованного массива или литьем под давлением резиновой смеси в пресс-форму.

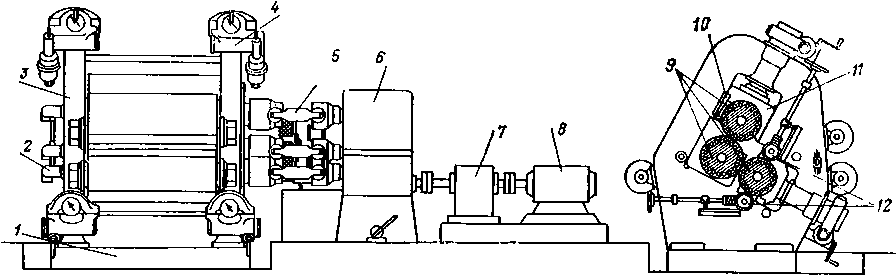

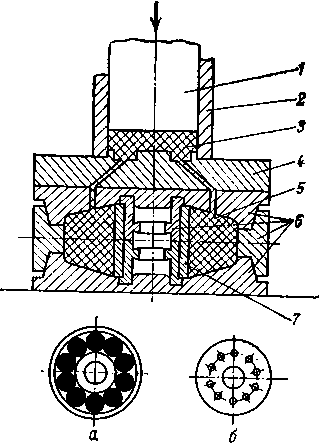

Рис. 2. Трехвалковый каландр:

1 — фундаментная плита; 2— система охлаждения валков; 3 — станина; 4— механизм регулировки зазора; 5 — шарнирные муфты; 6 — блок-редуктор; 7 — редуктор; 8 — электродвигатель; 9 — валки; 10 — механизм перекоса валков; 11 — валковый подшипник; 12 — прессующие ролики.

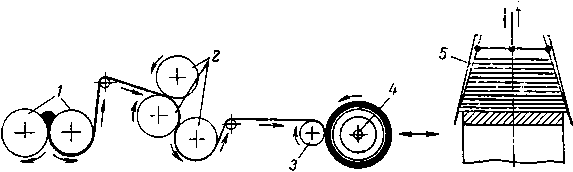

Накатку производят на агрегате, состоящем из листовального каландра и прикаточного станка. Основными элементами каландра являются вращающиеся валки с регулируемыми зазорами между ними.

Пропуская через валки каландра предварительно разогретую на вальцах резиновую (эбонитовую) смесь, получают тонкую резиновую (эбонитовую) ленту, которую на прикаточном станке накладывают на промазанный клеем бандаж или обод-ступицу.

Накатку эбонитового слоя производят, пролуская эбонитовую ленту между барабаном прикатчика и прижатым к нему бандажом. При этом эбонитовая лента вдавливается в межбуртовое (межребордное) пространство бандажа и поднутрения на его рифленой поверхности. Произведя один оборот бандажа, ленту обрезают по длине, ширине бандажа и стыку ленты. Образовавшиеся пузыри и вздутия прокалывают шилом и тщательно прикатывают ручным роликом. Усилие прижатия барабана прикатчика к бандажу должно быть не менее 150 Н на 1 м ширины бандажа.

Бандажи с эбонитовым слоем могут храниться до накатки (наложения) резинового массива не более 30 мин.

Накатку резиновой ленты ведут до получения необходимой толщины массива, достаточной для свободного захождения заготовки в пресс-форму. Одновременно специальным ножевым устройством обрезают заготовку по ширине, несколько большей, чем должна быть ширина готовой шины.

Рис. 3. Принципиальная схема накатки резинового массива:

1 — вальцы; 2 — каландр; 3 — прикаточный барабан (ролик); 4 — бандаж (обод-ступица)) 5 — ножевое устройство.

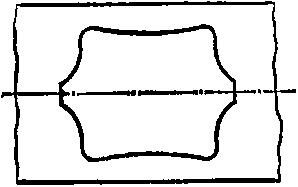

Рис. 4. Профиль планки к червячной машине для выпуска заготовок.

Принципиальная схема накатки резинового массива представлена на рис.3.

При изготовлении заготовок массивных шин способом наложения шприцованного массива предварительно на червячной машине выпускают резиновые заготовки определенной толщины и ширины, разрезают их по длине на соответствующие отрезки под углом 45°, накладывают на бандажи, прикатывают для обеспечения полного контакта резины с покрытой клеем или эбонитовым слоем поверхности бандажа или обода-ступицы, тщательно заделывают стык массива. Стык следует промазывать клеем на основе той резины, из которой изготавливают заготовку массива. На рис. 4 показан профиль планки к червячной машине для выпуска заготовок.

Изготовление заготовок резинового массива шприцеванием имеет ряд преимуществ перед накаткой. Вращение червяка машины придает резине слоистую структуру, причем слои расположены концентрическими кругами. Благодаря этому основание шприцованного массива, разрезанного пополам, имеет шершавую поверхность и лучше сцепляется с эбонитовым слоем или промазанным клеем бандажом. Кроме того, резиновый массив при выходе из червячной машины получает правильную форму и точные размеры, поэтому отпадает необходимость придания заготовке заданных размеров, как при накатке. Следует отметить также, что шприцованный массив имеет лучшую монолитность, чем накатанный.

Рис. 5. Структура шприцованной заготовки массива.

К недостаткам метода шприцевания можно отнести необходимость стыкования и прикатки заготовки после ее наложения на поверхность бандажа или обода-ступицы при довольно большом давлении.

Изготовление шин методом литья под давлением. Методы накатки и шприцевания заготовок массивных шин с последующим прессованием при вулканизации имеют существенные недостатки: большие потери смеси, значительные трудности в механизации процесса при массовом производстве, большие энергетические потери на разогрев пресс-форм и резины при многократном использовании.

Этих недостатков лишен метод литья под давлением. Используя вязкотекучее состояние резиновой смеси, ее выдавливают непосредственно после приготовления из камеры в форму через одно или несколько отверстий под давлением, создаваемым штоком или винтом. Принципиальная схема изготовления массивных шин методом литья под давлением представлена на рис. 6.

Рис. 6. Принципиальная схема изготовления массивных шин методом литья под давлением:

а —заполнение формы резиновой смесью; б — расположение литьевых отверстий в литнике; 1 — шток; 2 — камера литьевая (напорная); 3 — резиновая смесь; 4 — литниковая плита; 5 — резиновый массив; 6 — форма; 7 — бандаж (обод-ступица).

Из напорной камеры литьевого пресса через несколько радиально и симметрично расположенных отверстий в литниковой плите, сопрягаемых с соответствующими отверстиями в крышке формы, резиновая смесь выдавливается штоком в форму 6. Заполнение формы ввиду уравновешенности сил сопротивления в противоположных точках полости формы происходит равномерно. Процесс литья сопровождается дополнительным выделением тепла вследствие трения резины при прохождении внутри камеры и через литниковые отверстия. Применение свежеприготовленных смесей, нагретых напорной камеры и формы при литье позволяет значительно сократить продолжительность последующей вулканизации. Вулканизацию шин проводят в тех же формах, в которые осуществляют литье резины.

Вулканизация шин. Вулканизация является завершающим процессом производства массивных шин. Во время вулканизации под действием тепла протекают реакции взаимодействия серы, ускорителей и активаторов вулканизации с каучуком с образованием поперечных связей между молекулами каучука, в результате чего резиновая смесь утрачивает пластичность, необходимую для обработки ее на вальцах, каландрах и червячных машинах, и приобретает эластичность, прочность, твердость и другие свойства, характерные для резины. Кроме того, происходит соединение резины с клеем и эбонитом, а последних — с металлом.

Вулканизация массивных шин осуществляется путем нагревания заготовок в пресс-форме до определенной температуры в течение установленного времени, т. е. при заданном режиме. Наиболее эффективным теплоносителем при вулканизации массивных шин является насыщенный водяной пар.

При нагревании заготовки шины в ее массе возникает внутреннее давление вследствие испарения влаги, выделения поглощенного воздуха и газообразных веществ и давление за счет термического расширения самой смеси. Это давление действует на пресс-форму изнутри, раскрывая ее. Поэтому вулканизацию массивных шин проводят при внешнем давлении, превышающем внутреннее.

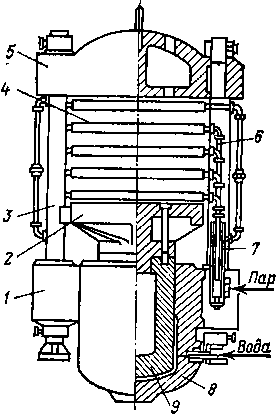

Шины малых размеров вулканизуют в прессах, отличающихся по размерам, способу обогрева рабочих плит, давлению, типу привода. На рис. 7 показано устройство колонного четырехэтажного вулканизационного пресса с паровым обогревом.

Рис. 7. Колонный 4-этажный вулканизационный пресс:

1 — станина; 2 — подвижной стол; 3 — колонны; 4 — паровые плиты; 5 — верхняя поперечина; 6 — трубы; 7 — коллектор; 8 — цилиндр; 9 — плунжер.

Однако наиболее распространенным вулканизационным оборудованием в производстве массивных резиновых шин являются автоклав-прессы.

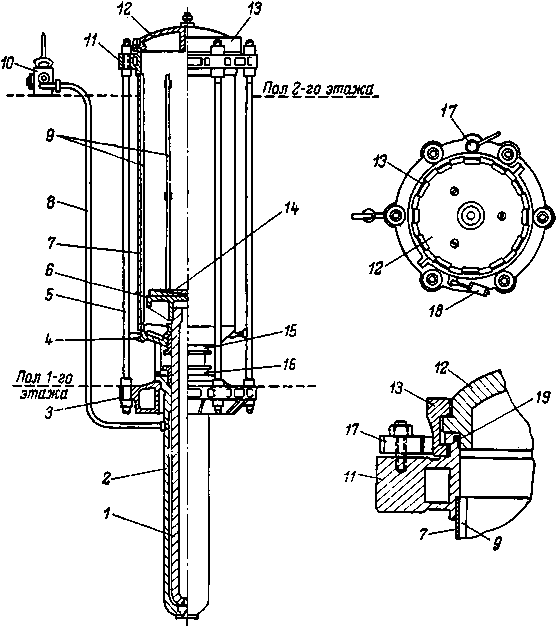

Вулканизационная часть автоклав-пресса состоит из паровой камеры, соединенной с верхней кольцевой траверсой и днищем. Паровая камера закрывается крышкой, которая крепится с помощью байонетного кольца с зубьями, заходящими за зубья крышки. Поворот кольца производится вручную с помощью зубчатой передачи или гидроприводом.

Прессовая часть состоит из гидроцилиндра, смонтированного на кольцевом основании, плунжера и колонн, соединяющих верхнюю и нижнюю траверсы. Переключением клапанного распределителя по трубопроводу осуществляется подача воды низкого давления в цилиндр, который при этом поднимается, а при спуске воды — опускается. Переключением этого же распределителя в цилиндр подается вода высокого давления.

Работа автоклав-пресса протекает в следующей последовательности. При подаче воды низкого давления в цилиндр при снятой крышке плунжер поднимает стол до уровня байонетного затвора. Затем с помощью тельфера на стол устанавливают пресс-формы с заложенными в них заготовками шин. Распределителем регулируют слив воды низкого давления таким образом, чтобы плунжер со столом и пресс-формой опускался постепенно со скоростью, позволяющей устанавливать следующие пресс-формы. После установки всех пресс-форм и уравнительных дисков автоклав-пресс закрывается крышкой, которая запирается байонетным затвором, а в гидравлический цилиндр распределителем подается вода высокого давления. На этом цикл загрузки автоклав-пресса заканчивается, включается система автоматического управления вулканизацией.

Рис. 8. Принципиальное устройство автоклав-пресса:

1 — плунжер; 2 — гидроцилиндр; 3 — кольцевое основание; 4 — днище; 5 — колонны; 6 — стол; 7 — паровая камера; 8 — трубопровод; 9 — направляющие; 10 — гидрораспределительная коробка; 11 — кольцевая траверса; 12 —крышка; 13 — байонетное кольцо; 14 — уравнительный диск; 15— паровой сальник; 16 — гидравлический сальник; 17 — механизм поворота байонетного кольца; 18 — гидроцилиндр поворота кольца; 19 — манжета.

Температуру вулканизации выбирают в зависимости от времени, необходимого для достижения оптимума вулканизации резиновой смеси. Путем тепловых замеров в массиве шины находят точку наиболее длительной вулканизации и по ней, учитывая время достижения оптимума, разрабатывают режим вулканизации.

Для ускорения отвода конденсата, накапливающегося в автоклав-прессе, в начале процесса проводят продувки автоклава на 7 и 18 минутах продолжительностью 1 мин при подаче пара и открытом спуске из автоклава.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Изготовление бандажных и дисковых шин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы