Строй-Техника.ру

Строительные машины и оборудование, справочник

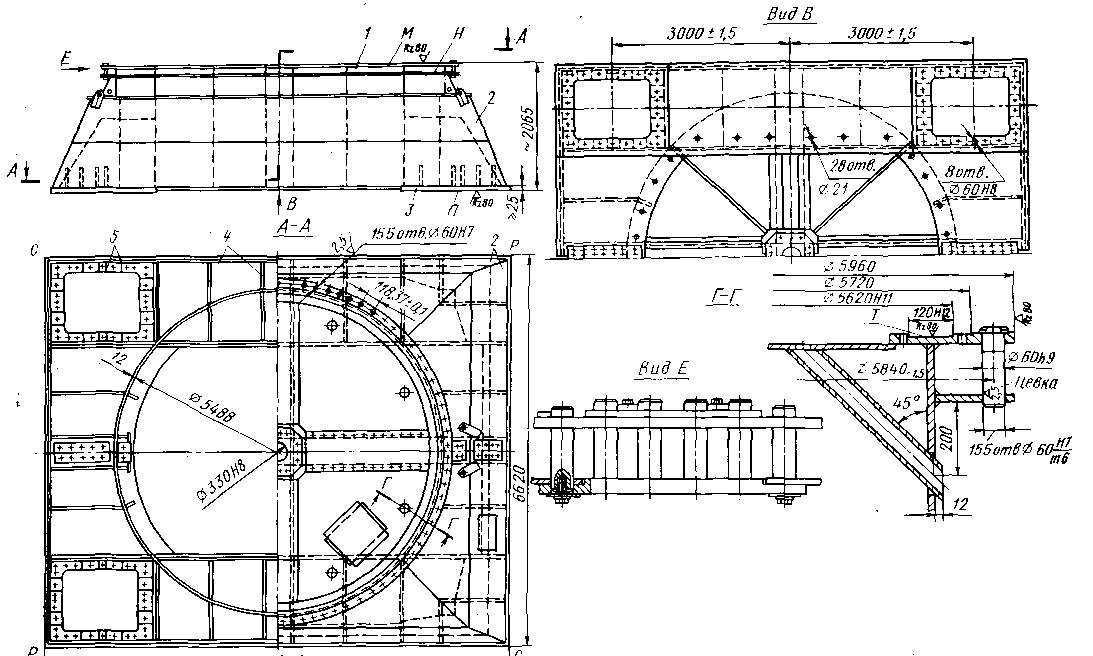

Оголовок портала представляет собой жесткую сварочную металлоконструкцию, сваренную из листовой стали ВСтЗсп, состоящую из фланца, цевочного барабана, диафрагм, ребер жесткости и боковых стенок. На оголовке крепят цевки, служащие для соединения со звездочкой поворотной рамы, и круговой рельс, по которому на катках вращается поворотная рама крана. Для лучшего транспортирования оголовок состоит из двух половин, соединенных между собой с помощью болтов и накладок. Оголовок портала изготовляют в полном соответствии с рабочим чертежом, заводскими нормалями и ГОСТ 11283—72.

При изготовлении оголовка необходимо обеспечить выполнение следующих основных требований:

а) допуск параллельности плоскости основания П оголовка плоскости основания Т под рельс 0,2 мм на 1000 мм;

б) допуск перпендикулярности оси отверстия диаметром 330Н8 к плоскости основания Т под рельс 0,2 мм на 1000 мм;

в) допустимое биение окружностей диаметрами 5620Н11, 5720, 5840, 5960 мм относительно оси отверстия диаметром 330Н8 в пределах допусков на указанные диаметры;

г) допустимые отклонения на межосевые расстояния между осями отверстий под цевки не более ±0,1 мм.

Учитывая высокие требования на изготовление оголовка, сборку и сварку металлоконструкции рекомендуется вести по тщательно отработанному технологическому процессу. При этом необходимо обеспечить выполнение следующих основных требований:

а) допуск плоскостности плоскостей Л4 и /75 мм на 1000 мм;

б) допуск параллельности плоскостей Л4 и П 1 мм на 1000 мм;

в) равенство диагоналей СС и РР. Отклонение не более 20 мм;

г) концентричность внутренней окружности диаметром 5488 мм по высоте 200 мм.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Допустимое отклонение не более ±10 мм в четырех сечениях.

Технологический процесс изготовления оголовка состоит из следующих основных этапов:

1) сборка и сварка цевочного барабана из элементов;

2) сборка и сварка фланца;

3) узловая сборка и сварка металлоконструкции оголовка;

4) механическая обработка оголовка;

5) установка кругового рельса и цевок.

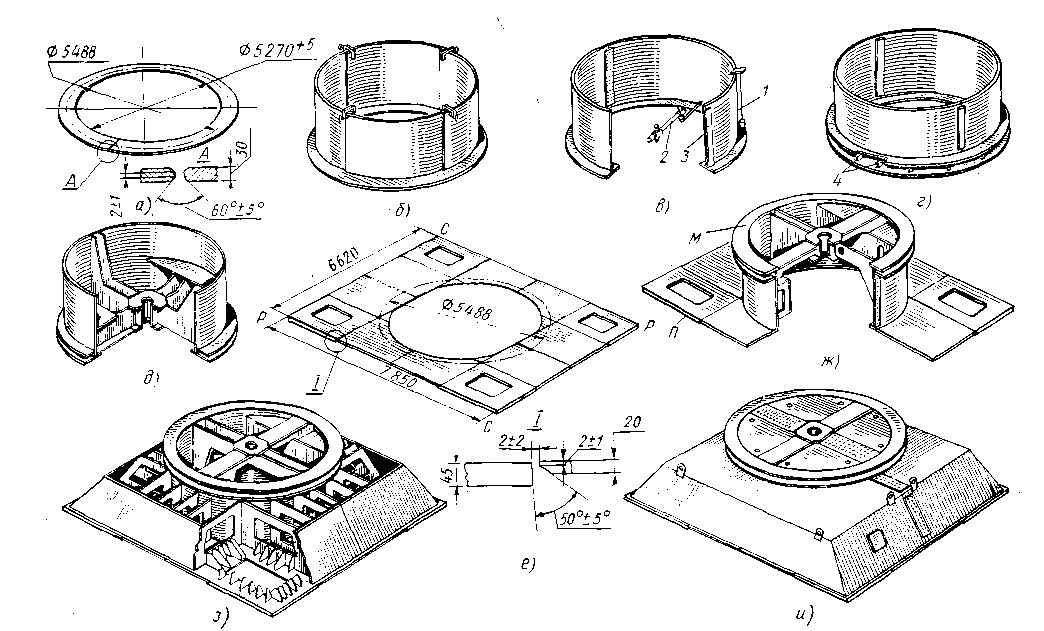

1-й этап. Цевочный барабан представляет собой сварной узел, состоящий из обечайки, двух колец и внутреннего остова, служащего для увеличения жесткости и прочности барабана и для крепления направляющей оси, соединяющей поворотную раму с оголовком. Процесс сборки и сварки цевочного барабана осуществляется в следующем порядке.

На плите разметочным штангенциркулем из произвольного центра радиусом 2635+6 мм проводят окружность, по которой выкладывают четыре сектора кольца. Газовым резаком разделывают стыковые кромки под сварку, прихватывают и сваривают секторы. После сварки проверяют на параллельность секторов с помощью нивелира по 12 точкам. На кольцо (собранное из секторов) наносят окружность диаметром 5488 мм для установки листов обечайки. Листы обечайки толщиной 12 мм совмещают по внутреннему диаметру с окружностью и прихватывают к кольцу. Верхние концы листов скрепляют струбцинами (вид б). Размечают припуск на стыках листов обечайки и отрезают с помощью газовых резаков. Разделывают кромки стыков с наружной стороны и прихватывают с двух сторон. Проверяют высоту листов обечайки с помощью рулетки и отклонение от вертикали листов обечайки с помощью отвеса (вид в), а также выверяют размер 5488 мм по внутреннему диаметру с помощью специального приспособления. В местах разъема оголовка устанавливают и прихватывают накладки с двух сторон. Сверлят и развертывают в них отверстия диаметром 21Н9 с помощью пневматической сверлильной машинки. Накладки с листами скрепляют с помощью болтов, которые устанавливают в количестве 20% от общего количества отверстий. Далее с наружной стороны сваривают стыковые вертикальные швы. Разделывают кромки с внутренней стороны обечайки и сваривают их. С помощью автоматической сварки сваривают поясные швы обечайки и кольца с наружной и внутренней стороны.

Рис. 1. Оголовок портала

Для обеспечения параллельности плоскостей М и Н на первое кольцо устанавливают технологические распорки (вид г) в количестве 15 шт. из швеллера № 14 и прихватывают их. На технологические распорки устанавливают секторы толщиной 16 мм второго кольца, разделывают кромки под сварку, прижимают их к обечайке и прихватывают в местах стыка и к обечайке. Сваривают стыковые швы вручную, а поясные швы автоматической сваркой. Далее по разметке поочередно устанавливают и прихватывают листы внутреннего остова обечайки. Устанавливают накладки в местах разъема оголовка, сверлят в них отверстия и закрепляют их с помощью болтов. Места стыков листов остова сваривают между собой и с обечайкой (вид д).

2-й этап. Устанавливают на стеллаже четыре фланца. Выверяют размеры 6620 и 7850 мм, замеряют диагонали СС и РР и нивелируют. После нивелировки и выверки фланца прихватывают к стеллажу. Устанавливают с подгонкой по месту листы, подложив под них мерные подкладки, разделывают газовым резаком кромки под сварку в местах стыков, кроме мест разъема оголовка, и прихватывают (вид е). Сваривают стыковые швы, с помощью штангенциркуля проводят на фланце окружность диаметром 5488 мм.

3-й этап. Кантуют цевочный барабан на 180° и с помощью крана устанавливают его на собранный фланец, совмещая при этом внутренний диаметр обечайки с окружностью, нанесенной на фланец. Прижимают цевочный барабан к фланцу, выверяют все размеры и прихватывают. С помощью нивелира проверяют параллельность плоскостей М и П (вид ж) и производят автоматическую сварку поясных швов с наружной и внутренней стороны обечайки. По разметке и с помощью угольника устанавливают диафрагмы и прихватывают их к фланцу и обечайке. Подгоняют по месту и прихватывают боковые листы и ребра жесткости на фланцы и сваривают (видз). Устанавливают накладки, сверлят в них отверстия и соединяют на болтах. Устанавливают и прихватывают верхние листы с постановкой накладок в местах разъема оголовка. По разметке устанавливают и прихватывают ребра жесткости на обечайку между кольцами и между нижним кольцом и верхним листом оголовка. По разметке устанавливают и прихватывают ушки и дверца (вид и). Далее сваривают оголовок с последующей кантовкой. Сварку швов длиной 500 мм ведут обратноступенчатым способом.

Рис. 2. Эскизы изготовления металлоконструкции оголовка

После сварки оголовок предъявляют ОТК-

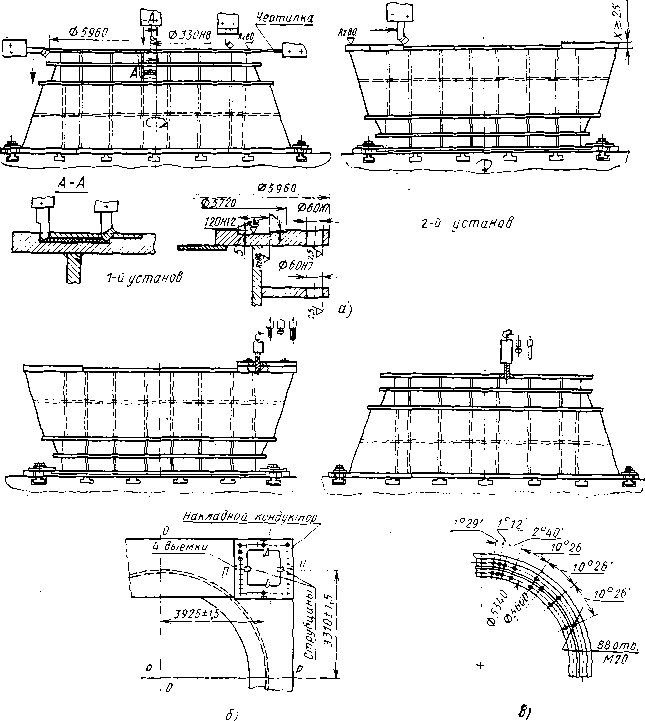

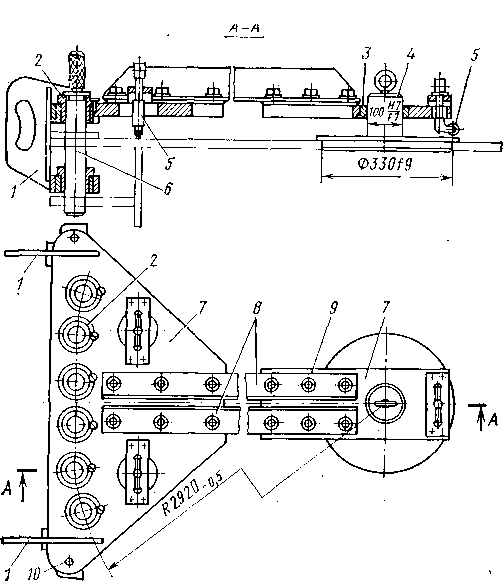

4-й этап. Металлоконструкцию оголовка подвергают механической обработке на карусельном и радиально-сверлильном станках. Обрабатывают оголовок на карусельном станке за два установи. При первом установе оголовок своим фланцем устанавливают на планшайбу карусельного станка, выверяют его по торцу кольца с помощью чертилки и крепят с помощью прихватов. Боковым суппортом обтачивают торцы колец до диаметра 5960 мм. Вертикальным суппортом подрезают верхний торец кольца и протачивают круговой паз шириной 120Н12 на глубину 5 мм и паз на глубину 2 мм, выдерживая диаметр окружности 5720 мм. При втором установе оголовок кантуют на 180° и устанавливают на мерные подставки планшайбы с базированием по пазу 120Н12. Крепление осуществляют с помощью прихватов. Подрезают торец фланца до размера X 25 мм. После обработки оголовка на карусельном станке сверлят отверстия в оголовке на радиально-сверлильном станке. Установка оголовка на радиальносверлильном станке аналогична второй установке на карусельном станке. На основании оголовка наносят центральные осевые линии ОО (вид б) и РР и параллельно им на расстоянии 3925 ± ± 1,5 мм и 3310 ± 1,5 мм наносят осевые линии I—I и II—II на четырех фланцах оголовка. Эти линии на фланцах служат базами при установке накладного кондуктора, имеющего четыре выемки. Совместив грани выемок кондуктора с осями фланца и закрепив кондуктор на фланце с помощью струбцин, обрабатывают отверстия на фланце. Вначале сверлят, рассверливают, зенкеруют и развертывают два отверстия Л и Б диаметром 60 мм под штифты. А затем, установив два штифта в отверстия, аналогично обрабатывают остальные отверстия во фланце диаметром 60 мм. Оголовок кантуют на 180°, и по шаблону размечают 88 отверстий под винты для крепления кругового рельса. Сверлят размеченные отверстия и нарезают в них резьбу М.20 (вид в). Для обработки 155 отверстий диаметром 60Н7 под цевки с шагом t = 118,37 ± 0,1 мм применяют специальный накладной сверлильный кондуктор. Кондуктор представляет собой плиту, состоящую из двух половин, скрепленных между собой с помощью двух уголков (размером 80×80×8 мм) ,винтов 9 и электросваркой. Плита имеет быстросменные кондукторные втулки для направления режущего инструмента и торговую втулку для соединения с пробкой. Для передвижения кондуктора по оголовку на плите имеются три ролика и две ручки. Базирование кондуктора на оголовке осуществляется с помощью пробки, вставляемой в центральное отверстие оголовка диаметром 330Н8. На пробку надевают плиту, которая опирается на оголовок с помощью трех роликов и крепится четырьмя винтами к оголовку. Горизонтальность кондуктора проверяют с помощью квадранта, устанавливаемого на обработанную плоскость платика, приваренного к уголку. Перед установкой кондуктора на оголовок размечают отверстия на оголовке и по разметке обрабатывают первое отверстие (сверление, зенкеро-вание и развертывание) в размер 60Н7. Далее устанавливают кондуктор на оголовок, вводя палец 6 в обработанное отверстие через кондукторную втулку, и закрепляют его на оголовке с помощью винтов. Затем обрабатывают отверстия по кондуктору, периодически переставляя его по оголовку. Через каждые отверстий проверяют совпадение осей отверстий кондуктора с разметкой. В случае несовпадения осей корректируют установку кондуктора в пределах на шаг t ~ 118,37 ± 0,1 мм.

Рис. 3. Эскизы механической обработки оголовка

Рис. 4. Кондуктор для сверления отверстий под цевки

5-й этап. После механической обработки оголовка зачищают заусенец и притупляют острые кромки. Устанавливают в кольцевой паз 120Н12 круговой рельс и крепят его с помощью прижимов и болтов. Вставляют цевки в отверстия оголовка и приваривают к ним между лысками секторные планки. В местах стыка оголовка секторные планки крепят с помощью болтов М16. Обрабатывают отверстия и нарезают резьбу под болты M6 по месту. Нижние концы цевок закрепляют с помощью планок и винтов.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Изготовление оголовка портала"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы