Строй-Техника.ру

Строительные машины и оборудование, справочник

Двигатель — наиболее сложный агрегат. Он состоит из нескольких механизмов и систем, каждая из которых требует особого внимания, поэтому его техническое обслуживание сопряжено со многими регулировками.

Мойка двигателя. Любому автолюбителю известно, как быстро загрязняется двигатель, особенно летом. Он покрывается маслом, пылью, грязью. При высокой температуре двигателя (до 90° С и более) образуется довольно плотная и прочная пленка, которая как бы изолирует двигатель от внешней среды, нарушая теплообмен между двигателем и окружающим воздухом. И если зимой это мало отражается на состоянии и работоспособности двигателя, то летом картина резко меняется: двигатель перегревается, падает его мощность, нарушается режим смазки, увеличивается износ деталей, особенно работающих в тяжелых температурных условиях. Поэтому двигатель во время эксплуатации необходимо периодически мыть.

Мыть двигатель бензином или керосином нельзя — это слишком опасно в пожарном отношении. Хорошо себя зарекомендовали синтетические моющие средства. Двигатель можно вымыть стиральным порошком для стирки хлопчатобумажных тканей. Для этого стакан порошка растворяют в половине ведра теплой воды и моют с помощью малярных кистей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Однако наилучших успехов можно достичь при мойке различными автоочистителями двигателя. Автоочиститель наносят большой и малой (в труднодоступных местах) кистями. При этом кисть полезно слегка смачивать водой и растирать очиститель по поверхности.;

После некоторой выдержки очиститель вместе с грязью смывают сильной струей воды. Очень удобно пользоваться автоочистителем двигателя в аэрозольной упаковке. Перед мойкой двигателя полезно отключить аккумуляторную батарею.

Не забывайте, что вся грязь с двигателя окажется на земле, поэтому мойку не следует выполнять вблизи водоемов, рек. Лучше всего, если вы заедете на эстакаду, оборудованную канализацией. Очень часто, подняв капот автомобиля опрятного водителя, видим чистенький двигатель и выделяющийся ржавый выпускной трубопровод. Обычная краска на нем сгорает. Окрасить его можно любой кремнийорганической эмалью, например «Термосил», серебристого цвета. Она выдерживает температуру до 400 °С, поэтому долго сохраняет опрятный вид двигателя.

О регулировке тепловых зазоров механизма газораспределения. Одной из наиболее важных и часто повторяющихся операций по техническому обслуживанию автомобилей является проверка работы механизма газораспределения. Здесь прежде всего необходимо обратить внимание на проверку и в последующем на регулировку тепловых зазоров, среди автолюбителей называемую регулировкой клапанов. Зазоры регулируют между стержнями клапанов и носками коромысел, коромыслами и кулачками распределительного вала или кулачками и рычагами.

Какая необходимость в проведении этих работ?

При нагревании происходит удлинение стержня клапана. Если зазор мал, стержень упирается в коромысло или рычаг привода клапана, и головка клапана приподнимается над седлом. Плотность посадки клапана нарушается, уменьшается компрессия, мощность двигателя падает, увеличивается расход топлива. Если это случилось с выпускным клапаном, то при такте сжатия рабочая смесь через приоткрытый выпускной клапан выходит в выпускной трубопровод и там воспламеняется. Получается выстрел в глушителе, а кромка головки клапана быстро обгорает. Через неплотно сидящий впускной клапан в момент рабочего хода пламя может прорываться во впускной трубопровод и карбюратор, вызывая взрыв горючей смеси, подготавливаемой для очередных рабочих ходов.

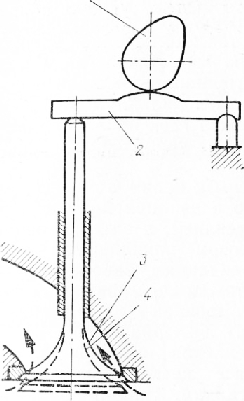

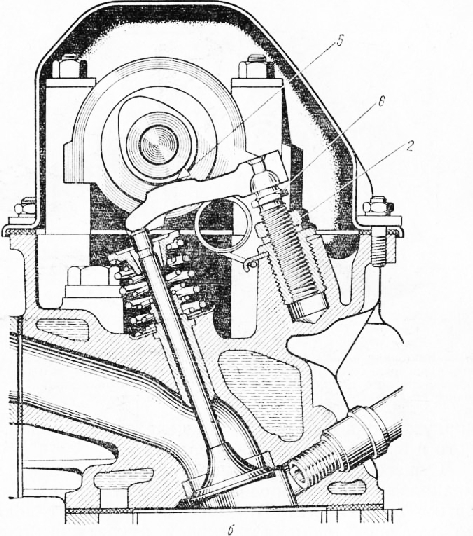

Если же зазор велик, начнут стучать клапана. Это связано с тем, что рычаг привода клапанов поворачивается одновременно с набеганием на него кулачка (рис. 8) и быстро увеличивает скорость. При малом зазоре он плавно толкает клапан и плавно открывает его. Если зазор велик, то к началу соприкосновения с клапаном коромысло набирает большую скорость и бьет по клапану. При увеличенных зазорах в результате ударов быстро изнашивается поверхность коромысла и торец стержня клапана, вырабатывается гнездо клапана. Но это не все! При очень больших зазорах ухудшаются наполнение и очистка цилиндров от отработавших газов, так как уменьшается время открытого состояния клапанов, нарушаются фазы газораспределения, мощность двигателя снижается.

Перед началом регулировки клапанов проверяют затяжку гаек крепления головки блока цилиндров. Эта операция у некоторых автомобилей, например ВАЗ, предусмотрена только при техническом обслуживании по талону №1. Если вы недавно снимали головку блока цилиндров для ремонта или заменяли прокладку, то выполнение ее весьма желательно. Этой операции следует уделить особое внимание, так как неполная затяжка гаек приводит к нарушению герметичности камер сгорания и, как следствие, прогоранию прокладки и попаданию охлаждающей жидкости в цилиндры и картер двигателя. Неравномерная затяжка гаек приводит к перекосу головки и последующему ее короблению и даже образованию трещин.

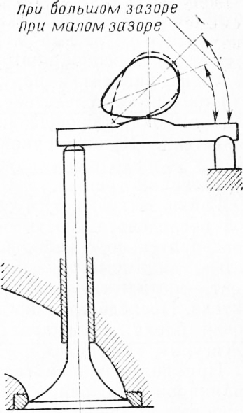

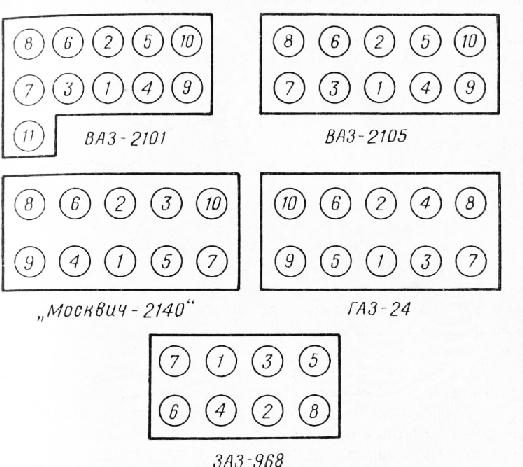

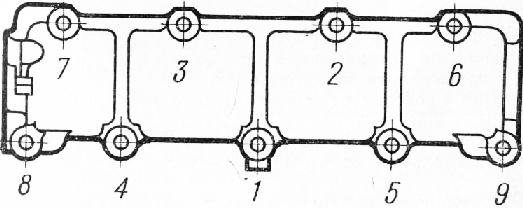

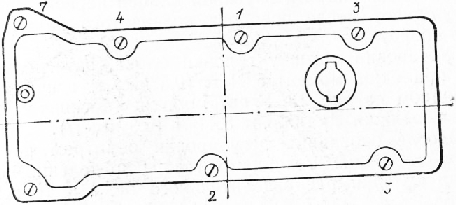

Гайки затягивают от середины к краям в определенной последовательности обычно в два приема: сначала предварительно с небольшим усилием, а затем окончательно динамометрическим ключом, прикладывая момент, соответствующий рекомендациям завода-изготовителя. Последовательность затяжки гаек крепления головки блока цилиндров автомобилей «Запорожец», «Жигули», «Москвич» и «Волга» показана на рис. 3.

При подтягивании гаек крепления головки блока цилиндров необходимо снять все детали, мешающие подобраться инструментом к гайкам. Например, у автомобиля «Москвич-2140» необходимо отсоединить трубу вентиляции картера двигателя от патрубка на крышке головки цилиндров; снять гибкий шланг-рукав с приемного патрубка воздушного фильтра; отвернуть от карбюратора штуцер трубки управления вакуум-корректором распределителя зажигания; очистив от грязи и отвернув гайки, осторожно снять крышку головки. Лишь после этого гайки подтягивают в установленной последовательности, плавно, без рывков, прикладывая динамометрическим ключом момент затяжки 90… 100 Н-м (9… 10 кгс-м).

Гайки крепления корпуса подшипников распределительного вала следует затягивать тоже без рывков равномерным усилием в определенном порядке, для автомобиля ВАЗ-2105 он указан на рис. 4.

Перед началом регулировочных работ снимают крышку механизма газораспределения, выворачивают свечу первого цилиндра и слабо закрывают отверстие пробкой. Плавно проворачивая коленчатый вал пусковой рукояткой, наблюдают за движением коромысел первого цилиндра. Как только закроется впускной клапан, наблюдают за установочными метками на шкиве коленчатого вала или звездочке распределительного вала. В момент сжатия пробка вылетит, а установочные метки на шкиве коленчатого вала или звездочке распределительного вала должны занять определенное положение. Это значит, что поршень первого цилиндра находится в верхней мертвой точке в конце такта cжатия. Порядок регулировки зазоров между кулачками и рычагами распределительного вала описан в инструкции по эксплуатации автомобиля.

Для проверки зазора берут щуп необходимой толщины, вводят его между стержнем клапана и носком коромысла. Если он проходит с легким трением, то зазор нормальный, если свободно — велик, не проходит — мал.

Регулировку начинают на холодном двигателе с клапанов первого цилиндра, когда поршень находится в верхней мертвой точке (в конце такта сжатия). Ослабляют контргайку, устанавливают плоский щуп между носком коромысла и торцом стержня клапана и, вращая отверткой регулировочный винт (рис. 5), добиваются, чтобы щуп был слегка зажат. Как только будет установлен требуемый зазор, придерживая отверткой регулировочный винт от вращения, затягивают ключом контргайку. После окончания регулировки зазор проверяют еще раз.

В остальных клапанах зазор регулируют в соответствии с порядком работы цилиндров двигателя, проворачивая рукояткой коленчатый вал на 180 °С. Вспомним, что порядок работы цилиндров двигателей автомобилей «Москвич» и «Жигули»— 1—3—4—2. Зазор у автомобиля ВАЗ-2105 регулируется через каждые 10 000 км пробега (у нового автомобиля первый раз через 2000…3000 км). Зазор равен 0,15 мм как для впускных, так и для выпускных клапанов. На новом двигателе, перед тем как выполнять регулировку, не забудьте подтянуть гайки крепления головки блока, корпуса подшипников распределительного вала, впускного и выпускного трубопроводов.

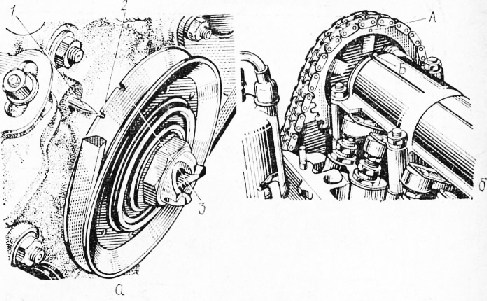

Существует и другой способ регулировки зазоров механизма газораспределения (например, на двигателе автомобиля ВАЗ-2105). Снимают крышку головки блока, медленно вращая пусковой рукояткой коленчатый вал двигателя по часовой стрелке, совмещают метку А (рис. 6) на шкиве распределительного вала с меткой Б на корпусе. В этом положении поршень четвертого цилиндра находится в конце такта сжатия и оба клапана этого цилиндра закрыты. В таком положении приступают к регулировке выпускного клапана четвертого цилиндра и впускного клапана третьего цилиндра: отпустив контргайку и вращая регулировочный болт, устанавливают с помощью плоского щупа толщиной 0,15 мм требуемый зазор между кулачком и рычагом. Далее, удерживая ключом регулировочный болт, затягивают контргайку и вновь проверяют зазор.

Если зазор установлен правильно, проворачивают коленчатый вал на пол-оборота и регулируют выпускной клапан второго цилиндра и впускной клапан четвертого цилиндра. После поворота коленчатого вала еще на 180° регулируют выпускной клапан первого цилиндра и, наконец, оставшиеся выпускной клапан третьего цилиндра и впускной клапан первого цилиндра регулируют после поворота коленчатого вала еще на пол-оборота.

Установив крышку головки блока, затягивают гайки, приложив момент 5 Н-м (0,5 кгс-м) в порядке, показанном на рис. 9. У автомобиля «Москвич-2140» момент затяжки составляет 8 Н-м (0,8 кгс-м).

После окончания регулировки осмотром контролируют состояние механизма газораспределения, смазывают кулачки распределительного вала и торцы клапанов.

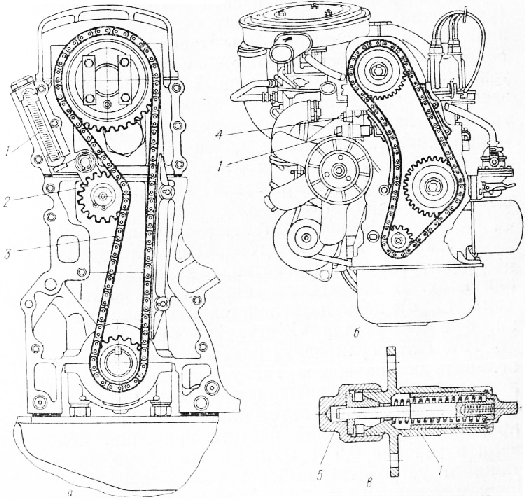

Регулировка натяжения цепи или зубчатого ремня привода механизма газораспределения. В двигателе, где распределительный вал приводится в действие цепной передачей, в результате износа деталей и вытягивания (удлинения) цепи происходит ослабление ее натяжения. Это, в свою очередь, вызывает сильную вибрацию, сопровождающуюся повышенным шумом в приводе и ускоренным износом шарнирных звеньев цепи и зубьев звездочек. Чрезмерный шум цепи привода распределительного вала четко прослушивается при работе на малой частоте вращения коленчатого вала. Происходит он из-за уменьшения натяжения цепи, ее износа, поломки башмака натяжителя, а также при заедании штока плунжера натяжителя.

Как же устранить эти нежелательные явления?

В таких механизмах газораспределения предусмотрено специальное устройство для регулировки натяжения цепи. В двигателях автомобилей «Москвич-2140» цепь натягивается перемещением звездочки, а в двигателях «Жигулей»—башмака.

Чтобы отрегулировать натяжение цепи, надо ключом ослабить колпачковую гайку натяжного устройства и пусковой рукояткой повернуть коленчатый вал на 1…1.5 оборота. Двигателю автомобиля «Москвич-2140» дают проработать на малой частоте вращения коленчатого вала в течение 0,5… 1 мин. За это время пружина натяжного устройства выберет образовавшуюся слабину цепи и установит требуемое натяжение цепи. Остается затянуть колпачковую гайку, чтобы зафиксировать новое положение натяжного устройства.

В последнее время на некоторых современных легковых автомобилях для привода распределительного вала используют вместо цепи зубчатый ремень. Периодически через каждые 10 000 км пробега, а на новом автомобиле после пробега первых 2000…3000 км необходимо отрегулировать его натяжение.

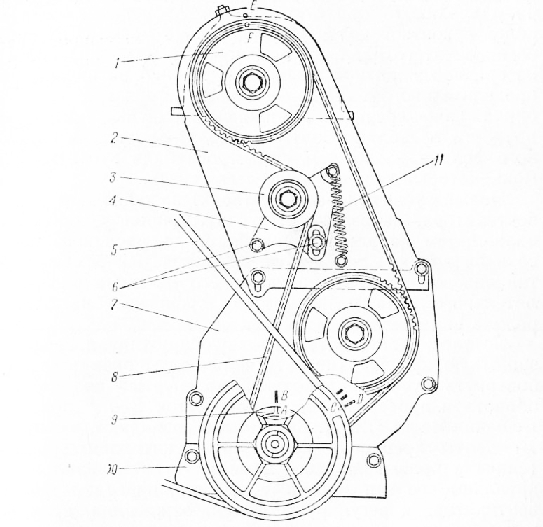

Для регулировки надо снять верхнюю защитную крышку (рис. 10), ослабить болты крепления натяжного ролика и плавно, без рывков провернуть пусковой рукояткой коленчатый вал на 2…3 оборота. Пружина сама установит необходимое натяжение ремня. Остается только затянуть сначала правый, а затем левый болты и закрепить верхнюю защитную крышку.

Замена зубчатого ремня. Зубчатый ремень механизма привода газораспределения обычно заменяют через 60 000 км пробега автомобиля. Сняв ремень вентилятора и верхнюю защитную крышку, проворачивают пусковой рукояткой коленчатый вал, пока метка С на шкиве коленчатого вала не совместится с меткой D (ВМТ) на средней защитной крышке, а метка F на шкиве распределительного вала с меткой Е на крышке головки блока. Сняв среднюю и нижнюю защитные крышки и пружину, ослабляют болты и отводят кронштейн натяжного ролика влево, тем самым ослабляя зубчатый ремень, который теперь можно легко снять.

Новый зубчатый ремень заводят за шкив для ремня вентилятора, надевают на зубчатый шкив коленчатого вала, затем на шкив валика привода масляного насоса и на ролик. Слегка натягивая зубчатый ремень против часовой стрелки, надевают его на шкив распределительного вала и поджимают кронштейн натяжного ролика вправо.

Осталось установить натяжную пружину и среднюю защитную крышку (не затягивая болты окончательно), повернуть пусковой рукояткой коленчатый вал на два оборота и проверить совпадение меток Е и F при совмещении меток С и Д. Если метки совпадают, затягивают болты крепления кронштейна натяжного ролика (сначала правый, потом — левый), устанавливают и закрепляют все три защитные крышки, надевают ремень вентилятора и регулируют момент зажигания. Если же метки не совпадают, то повторяют операции установки ремня.

Проверка состояния двигателя. Износ деталей двигателя приводит к снижению его мощности, увеличению расхода масла и топлива, повышению содержания различных окислов в отработавших газах, к загрязнению и отравлению атмосферы.

На станции технического обслуживания для проверки кривошипно-шатунного механизма применяют различное диагностическое оборудование.

Можно ли водителю определить состояние кривошипно-шатунного механизма и механизма газораспределения без такого оборудования?

Без приборов на основании некоторых наблюдений и замеров можно сделать лишь приблизительную оценку. Для этого надо знать общий пробег автомобиля и расход топлива и масла. Но даже если они не совсем утешительны, не торопитесь разбирать двигатель. Разборка допустима в случае крайней необходимости. Нужно всегда помнить, что все детали приработаны и любая разборка эту приработку нарушит. А это означает, что после сборки резко возрастет износ деталей в результате новой приработки.

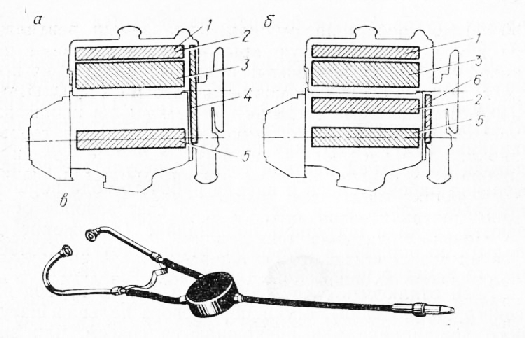

В процессе эксплуатации двигателя между поршнями и цилиндрами, в шатунных и коренных подшипниках, между втулками и опорными шейками распределительного вала, между коромыслами и стержнями клапанов увеличиваются зазоры и появляются стуки. Для каждой детали характерен свой стук, и место его прослушивания вполне определенно. Например, стук, в коренных подшипниках глухой, сильный, низкого тона; в шатунных — более резкий. Стуки в коренных и шатунных подшипниках прослушиваются ниже средней части блока цилиндров (рис. 11, а, б). Их обнаруживают при прослушивании на различных режимах работы двигателя с помощью стетоскопа (рис. 11, в).

Стук поршневых пальцев звонкий, металлический, прослушивается в верхней части блока цилиндров. Есть примечательная особенность, которая поможет отличить стук поршневых пальцев и шатунных подшипников от других стуков. Эта особенность заключается в природе стуков.

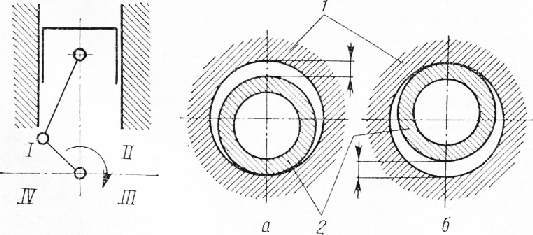

Допустим, что коленчатый вал вращается равномерно. Когда поршень движется вверх, зазоры между шатуном и пальцем находятся вверху (рис. 12, положение а). При изменении движения зазоры в шатунном подшипнике будут внизу, как показано в положении б. Не доходя до верхней мертвой точки, в результате воспламенения рабочей смеси и начала рабочего хода поршень получает резкий удар сверху, и за счет зазоров образуются стуки в шатунном подшипнике (положение б), пальца по поршню и пальца по втулке шатуна. Особенно это заметно при значительном износе деталей.

Если отключить свечу зажигания (снять провод высокого напряжения), стуки поршневого пальца и шатунного подшипника или прекращаются совсем, или значительно уменьшаются.

Увеличение зазоров между втулками и опорными шейками распределительного вала обнаруживается по ровным, средней тональности стукам в верхней или в средней части двигателя. Они несколько похожи на стуки шатунных подшипников.

Износ распределительных шестерен вызывает их стук в передней части двигателя на малой частоте вращения коленчатого вала. Шестерни могут стучать и при осевом перемещении распределительного вала.

Появляются сильные, щелкающие стуки и при увеличении зазора между юбкой поршня и цилиндром. Стучат поршни, как правило, при работе непрогретого двигателя. По мере прогрева они уменьшаются.

Наконец, стуки клапанов возникают при увеличении зазоров между стержнями клапанов и коромыслами. Их характерные металлические стуки в отличие от других четко прослушиваются на всех режимах работы двигателя.

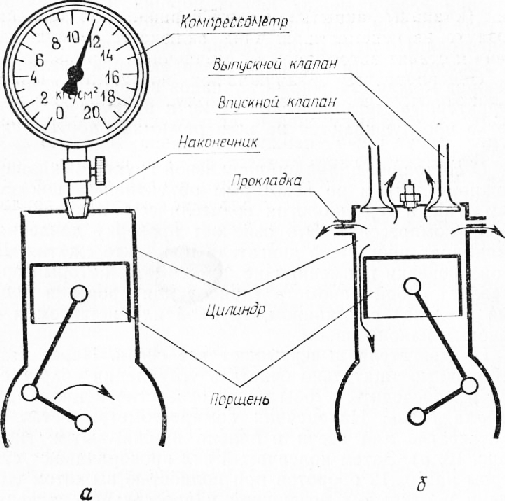

О состоянии цилиндро-поршневой группы и клапанов можно судить и по некоторым объективным показателям. Так, в терминологии водителя есть понятие «проверка компрессии». Это означает проверку давления в цилиндрах прогретого двигателя при такте сжатия. Для этой проверки применяют компрессометр, который представляет собой манометр (прибор для проверки давления воздуха) с клапаном, трубкой или шлангом и резиновым наконечником.

Из двигателя вывертывают все свечи. Перед этим необходимо тщательно очистить углубления вокруг свечей и проследить, чтобы через отверстие в цилиндр не попала грязь. Наконечник компрессометра вставляют в отверстие для свечи и плавно прижимают к гнезду (рис. 13, а). Затем коленчатый вал проворачивают стартером на 10… 12 оборотов при полностью выжатом сцеплении и открытых воздушной и дроссельной заслонках (частота вращения коленчатого вала 180…200 об/мин). При этом сжатый в цилиндре воздух открывает клапан золотника резинового наконечника, и воздух поступает к манометру. Компрессометр показывает давление воздуха в цилиндре. И от того, какое оно будет, можно судить о состоянии двигателя и его основных частей: поршня, цилиндра, колец и клапанов. Если давление меньше допустимого или его величина в отдельных цилиндрах отличается более чем на 0,7… 1 кгс/см2, то состояние двигателя считается неудовлетворительным. Нормальным считается давление, превышающее степень сжатия, например, у двигателя ВАЗ-2101 оно должно находиться в пределах 10 кгс/см2. Воздух из компрессометра выпускают, отвернув винт выпускного клапана.

При большом зазоре в соединениях поршень — цилиндр (рис. 13, б), негерметичной посадке клапанов в седлах или поврежденной прокладке головки блока цилиндров давление будет меньше нормального. Для определения неисправного узла используют метод исключения, то есть по очереди исключают влияние этих узлов на величину давления. Как это сделать?

Сначала через отверстие для свечи в цилиндр заливают 20…30 см3 масла. Оно заполняет зазоры между кольцами, поршнем и стенками цилиндров и исключает возможность утечки воздуха из камеры сгорания через соединения поршень — цилиндр в картер двигателя. Вновь проверяют компрессию. Если давление увеличилось, значит, неисправна цилиндро-поршневая группа, а если нет, значит, воздух выходит через клапаны или прокладку головки блока цилиндров.

Более точную проверку можно провести, если есть сжатый воздух, который под давлением 6 кгс/см2 подают через отверстие для свечи в цилиндр.

Поршень должен находиться в положении такта ежа-тия (клапаны закрыты). Чтобы поршень под давлением воздуха не переместился вниз, включают прямую передачу и ставят автомобиль на стояночный тормоз.

Неисправность обнаруживают по утечке воздуха. Если это впускной клапан, то воздух выходит через карбюратор, если выпускной — через глушитель. При увеличении зазора между поршнем и кольцами или кольцами и цилиндром — через открытую маслозаливную горловину. Наконец, если неисправна прокладка головки блока цилиндров, воздух выходит через открытую горловину радиатора, свечное отверстие соседнего цилиндра или непосредственно в атмосферу.

Неплотности в посадке клапанов могут быть при об-горании и деформации клапанов, а также при отсутствии зазора между рычагом и затылком кулачка распределительного вала.

И еще несколько слов о стуках. Их надо прослушивать на холостом ходу на самых различных режимах, лучше всего при температуре двигателя 70…75 °С. Без применения стетоскопа прослушивают работу механизма газораспределения: клапанов при частоте вращения коленчатого вала 500…1000 об/мин, толкателей — при 1000… 1500 об/мин, шестерен распределительного вала— при 1000…2000 об/мин. С помощью стетоскопа прослушивают работу поршневой группы, шатунных и коренных подшипников. Особенно четко их стуки прослушиваются при резком кратковременном повышении частоты вращения коленчатого вала до 2500 об/мин. Обнаруженные неисправности следует сразу же устранить.

И если уж по необходимости пришлось разобрать двигатель и, в частности, снять головку блока цилиндров, следует позаботиться об удалении нагара с поршней, клапанов и стенок камеры сгорания. Из-за плохой его теплопроводности замедляется отдача тепла системе охлаждения. Двигатель перегревается, повышается склонность к детонации со всеми неприятными последствиями, увеличивается расход топлива, ускоряется износ деталей.

Предварительно размягченный керосином или специальным раствором нагар довольно просто снимается скребком из мягкого металла или даже жесткой щеткой. Применять стальные скребки не рекомендуется по той причине, что ими легко сделать царапины, особенно на головке блока цилиндров, поршнях, изготовленных из алюминиевого сплава. Каждая царапина в последующем будет очагом интенсивного нагарообразования.

О креплении двигателя. Двигатель автомобиля крепится в трех или четырех точках. На некоторых автомобилях от осевого перемещения (при торможении или резком трогании с места) он удерживается реактивной тягой. При техническом обслуживании в первую очередь проверяют крепление двигателя и при необходимости расшплинтовывают и подтягивают гайки, создавая момент затяжки от 1,7 до 3 кгс-м.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Как сохранить двигатель"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы