Строй-Техника.ру

Строительные машины и оборудование, справочник

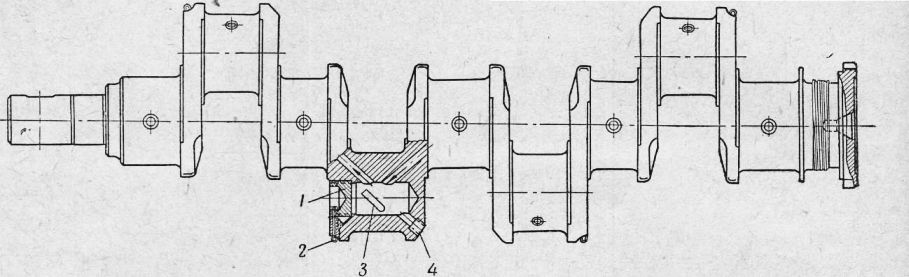

Коленчатый вал дизеля отштампован из калящейся стали 45, имеет пять коренных и четыре шатунных шейки. Все шейки коленчатого вала, как коренные, так и шатунные, имеют поверхностную закалку на высокую твердость.

Шатунные шейки расположены по две под углом 180° и имеют сверленые полости, закрываемые ввинченными пробками, которые застопорены шплинтами. Подвод масла из блока цилиндров к коленчатому валу осуществляется только через 3-й коренной подшипник, от которого по сверленым отверстиям в щеках и шейках масло попадает в полости 2-й и 3-й шатунных шеек.

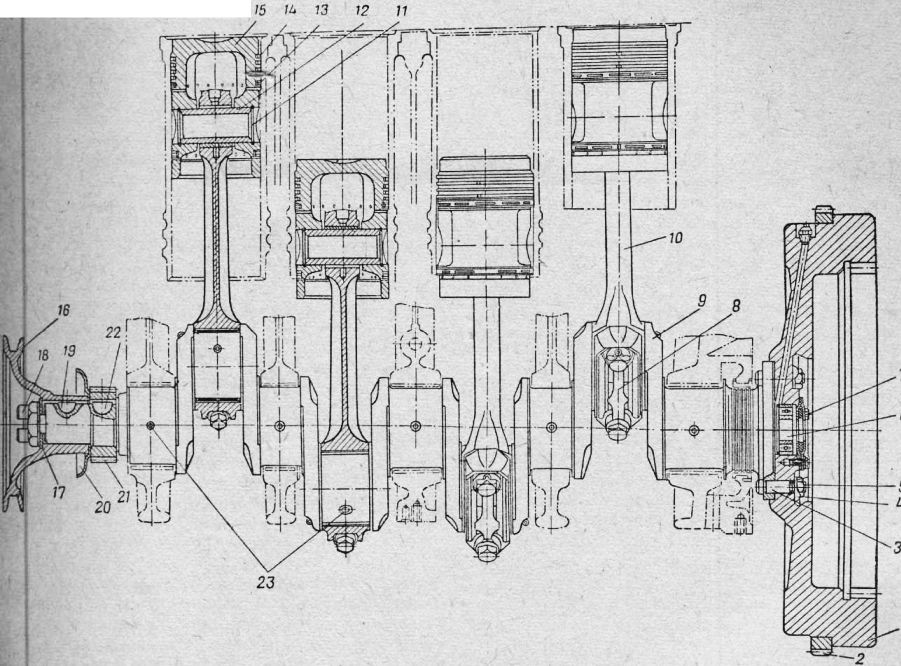

Кривошипно-шатунный механизм дизеля Д-38 состоит из коленчатого вала, маховика, четырех шатунов, четырех поршней, поршневых колец, поршневых пальцев и других деталей, указанных на рисунке.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Кривошипно-шатунный механизм:

1 — маховик; 2 — венец маховика; з — болт маховика; 4 — стопорная пластина; 5 — гайка болта; 6 — шариковый подшипник вала муфты сцепления; 7 — сальник; 8 — стопорная пластина; 9 — коленчатый вал; 10 — шатун; 11 — стопорное кольцо поршневого пальца; 12 — поршневой палец; 13 — поршневое маслосъемное кольцо; 14 — поршневое компрессионное кольцо; 15 — поршень; 16 — шкив; 17 — шайба храповика; 18 — храповпк коленчатого вала; 19 — шпонка шкива; 20 — маслоотражатель коленчатого вала; 21 — шестерня коленчатого вала; 22 — шпонка шестерни; 23 — каналы для подвода масла к подшипникам.

Часть очищенного масла из полостей 2-й и 3-й шатунных шеек через трубки проходит к шатунным подшипникам, а остальное масло поступает по каналам ко 2-й и 4-й коренным шейкам, а затем к 1-й и 4-й шатунным шейкам.

В крайних шатунных шейках происходит повторная центробежная очистка масла. Часть очищенного масла проходит к 1-му и 4-му шатунным подшипникам, а остальное к 1-му и 5-му коренным подшипникам.

Благодаря применению центробежной очистки масла в полостях шатунных шеек износы шеек коленчатого вала снижены в 2—3,5 раза по сравнению с валами, ранее выпускаемыми.

Шатун представляет собой поковку из углеродистой, термически обработанной стали 45. Стержень шатуна двутаврового сечения.

Нижняя головка шатуна имеет разъем под углом 45° к оси шатуна. Необходимость такого разъема вызвана тем, чтобы»иметь возможность монтировать шатун вместе с поршнем через гильзу блока.

Крышка нижней головки шатуна фиксируется треугольными шлицами и крепится к шатуну двумя болтами, по одному с каждой стороны.

Рис. 2. Коленчатый вал с центробежной очисткой масла:

1 — резьбовая пробка; 2 — шплинт; з — трубка; 4 — заглушка.

Задний конец вала имеет фланец с шестью асимметрично расположенными отверстиями для крепления маховика, которые смещены на 30° в сторону вращения вала по сравнению с отверстиями коленчатых валов старой конструкции. Поэтому на маховике отверстие под указатель начала подачи топлива также смещено на 30°. На 5-й коренной шейке у фланца сделана двухзаходная маслосгонная резьба специального профиля. На переднем конце коленчатого вала имеются две шпоночные канавки: одна предназначена для шпонки, крепящей ведущую шестерню, и вторая — для крепления шкива.

В резьбовое отверстие в переднем торце коленчатого вала ввертывается храповик, в прорезь которого входит палец рукоятки, служащий для провертывания коленчатого вала.

Продольное перемещение коленчатого вала фиксируется задней коренной шейкой, которая вращается во вкладышах, имеющих буртики.

Коленчатый вал подвергается динамической балансировке, которая – достигается за счет сверления и фрезеровки щек вала. Допускае-нымй пластинами 8. В нижней головке шатуна применены тонкостенные вкладыши из биметаллической ленты с нанесенным на стальную основу слоем антифрикционного алюминиевого сплава АСМ; толщина слоя 0,5—0,82 мм.

Половины вкладыша от осевого смещения удерживаются отштампованными фиксирующими усиками, которые входят в канавки нижней головки и крышки шатуна.

В верхнюю головку шатуна запрессована бронзовая втулка, через которую проходит поршневой палец. Втулка имеет два отверстия для подвода масла к поршневому пальцу.

При запрессовке втулки отверстие против канавки должно совпадать с верхним отверстием в головке шатуна. Окончательная обработка внутреннего отверстия втулки производится после ее запрессовки в верхнюю головку шатуна.

Разница в весе шатунов в комплекте (4 шатуна) на один двигатель должна быть не более 30 г.

Поршень отливается из алюминиевого сплава и после отливки подвергается термической обработке.

Снаружи на боковой поверхности поршня имеются шесть канавок для поршневых колец. В четырех верхних канавках помещаются компрессионные кольца, которые обеспечивают герметичность камеры сжатия дизеля. В двух нижних канавках устанавливаются маслосъем-ные кольца, которые удаляют со стенок гильз избыток масла. В канавках под маслосъемные кольца, а также ниже маслосъемных колец — в выточках — имеются сквозные отверстия для отвода излишков масла с рабочей поверхности гильзы.

Чтобы не могло произойти заедания поршня в гильзе от теплового расширения, необходимо соблюдать зазор между юбкой поршня и стенкой гильзы в пределах 0,180—0,220 мм.

В днище поршня имеется сферическаявыемка, которой поршень устанавливается в сторону расположения вихревой камеры.

Внутри поршня имеются две бобышки с отверстиями под поршневой палец.

Внизу поршня, с внутренней стороны юбки, имеется кольцевое утолщение, предназначенное для увеличения жесткости поршня и подгонки поршней по весу путем частичного срезания этого утолщения.

Разница в весе поршней должна быть не более 16 г.

Поршневые компрессионные кольца изготовляются индивидуальной отливкой из специального чугуна. Твердость колец по Рок-веллу (шкала В) 98—106.

Чтобы кольцо хорошо работало, оно должно прилегать к стенке гильзы по всей окружности без просвета.

Наружная образующая поверхность верхнего компрессионного кольца хромируется. После хромирования покрывается свинцом или оловом. Остальные кольца фосфотируются.

Поршневые кольца имеют прямой замок.

Поршневые маслосъемные кольца отливаются из специального чугуна; твердость их по Роквеллу (шкала В) 98—106.

По наружной цилиндрической поверхности маслосъемные кольца имеют выточку со сквозными фрезерованными канавками.

Выточка сделана для увеличения удельного давления на стенку и сбора излишнего масла со стенок гильзы. Фрезерованные канавки служат для отвода излишнего масла со стенок гильз в картер блока через сверления в поршне.

Поршневой палец изготовляется из хромистой стали 20Х. Наружная поверхность пальца цементируется на глубину 1,1—1,7 мм и закаливается на высокую твердость. Соединение поршневого пальца с шатуном и поршнем — плавающего типа, т. е. поршневой палец может поворачиваться в бобышках поршня и во втулке головки шатуна.

Для предохранения пальца от осевого перемещения в бобышках поршня имеются канавки, в которые закладываются пружинные стопорные кольца.

Палец вставляется в бобышки поршня с натягом, поэтому при постановке пальца в поршень последний нагревается в воде до температуры 80—90°.

Во избежание повреждения запрещается забивать палец в холодный поршень.

Маховик представляет собой механически обработанную массивную отливку из серого чугуна. Он устанавливается на фланце коленчатого вала и закрепляется шестью призонными болтами, запрессованными во фланец коленчатого вала. Чтобы обеспечить надежность соединения, посадка маховика на фланец коленчатого вала и посадка болтов в отверстия маховика должна быть плотной. Болты маховика имеют точно шлифованный стержень, и резьба их выполнена с повышенной точностью.

Под прижимные гайки болтов, во избежание смятия чугуна и для предохранения их от отворачивания, подложены стопорные пластины.

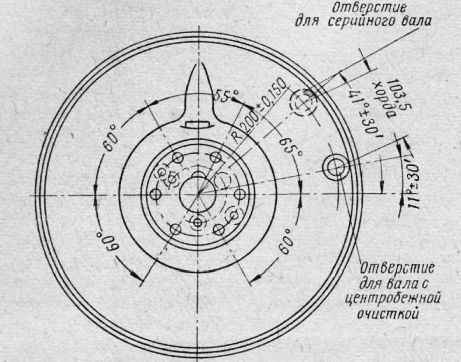

Отверстия под болты по окружности маховика расположены неравномерно, благодаря чему маховик устанавливается в определенном положении по отношению к шатунным шейкам коленчатого вала.

Кольцевая выточка на наружной цилиндрической части обода предназначена для напрессовки венца маховика. При напрессовке на маховик венец нагревают до 250—300°.

На внутренней цилиндрической части обода маховика нарезаны зубья для соединения его с ведущим диском муфты сцепления. В диске маховика находится гнездо для’ шарикового подшипника вала муфты сцепления.

Подшипник фиксируется от осевого перемещения пружинным кольцом и обоймой сальника, которая крепится к диску маховика.

На наружной цилиндрической части обода маховика в резьбовое отверстие завернута масленка, через которую производится смазка шарикового подшипника через отверстие в маховике.

На переднем торце обода маховика просверлено отверстие для установки момента начала подачи топлива в цилиндр двигателя.

Маховик после сборки с венцом и шариковым подшипником подвергается статической балансировке.

Точность балансировки — в пределах 100 гсм.

Рис. 3. Расположение отверстий на маховике под указатель начала подачи топлива.

Отверстие на торце обода маховика для установки момента начала подачи топлива смещено на 30° в сторону вращения по сравнению с отверстием в старой конструкции маховика. Поэтому при установке старого маховика на коленчатый вал новой конструкции (без противовесов и с центробежной очисткой масла) необходимо на торце обода маховика засверлить новое отверстие под указатель начала подачи топлива, как указано на рисунке 3, а старое отверстие должно быть обязательно заглушено резьбовой пробкой и надежно закернено. При установке нового маховика на коленчатый вал старой конструкции нужно руководствоваться рисунком 3.

Уход за кривошипно-шатунным механизмом

При нормальных условиях работы, обеспечиваемых правильным уходом за двигателем, износ кривошипно-шатунного механизма незначительный и последний должен работать не менее 2000 часов.

Во время эксплуатации не допускается:

1. Полная загрузка нового дизеля без предварительной обкатки его в соответствии с заводской инструкцией.

2. Работа дизеля с перегрузкой и дымным выхлопом.

3. Загрузка дизеля без достаточного его прогрева.

4. Работа дизеля с пониженным давлением масла (ниже 1,0 атм) и нагревом картерного масла выше 100°.

5. Работа дизеля при кипении или низкой температуре воды в системе охлаждения.

6. Работа дизеля на других сортах картерного масла, не рекомендованных заводом.

7. Работа дизеля без воздухоочистителя или с подсосом воздуха через соединения всасывающих трубопроводов.

8. Длительная работа двигателя на холостом ходу, вызывающая закоксовывание поршневых колец.

Через 2000—2500 часов работы, а также при разборке двигателя для ремонта необходимо произвести очистку полостей шатунных шеек коленчатого вала. Очистку полостей шатунных шеек производить на вынутом из постелей коленчатом валу. При очистке необходимо вытащить шплинты и вывернуть резьбовые пробки. Очистку полостей шатунных шеек нужно производить осторожно, чтобы не повредить и не нарушить посадку трубок. Эта операция является ответственной и должна производиться в закрытом помещении опытным трактористом, под непосредственным наблюдением механика. При сборке кривошипно-шатунного механизма необходимо руководствоваться указаниями, помещенными ниже в этом разделе.

Необходимо помнить, что эффективность центробежной очистки масла в полостях шатунных шеек в значительной степени зависит от выполнения всех правил технического ухода за системой смазки, а также от правильного хранения масла и заправки его в двигатель.

При невыполнении рекомендуемых правил ухода за системой смазки полости шатунных шеек быстро заполнятся отложениями и в них прекратится очистка масла.

При падении мощности, сильном выходе газов через сапун двигателя, падении давления масла в магистрали ниже 1,0 кг/см2, при появлении ненормальных стуков, связанных с неисправностью кривошипно-шатунного механизма, а также при большом выгорании смазочного масла двигатель долясен быть разобран и осмотрен.

Разборка двигателя должна производиться в закрытом помещении.

При падении давления масла в главной магистрали необходимо в первую очередь убе-дпться в правильности показания манометра, проверить чистоту масляного фильтра грубой очистки и исправность редукционного клапана масляного насоса. Только убедившись в исправности этих узлов, можно приступить к вскрытию коренных и шатунных подшипников для проверки зазоров в них и осмотра состояния трущихся поверхностей.

Зазоры в подшипниках проверяются путем измерения диаметров шеек коленчатого вала и вкладышей, зажатых крышками в постели блока.

Разница замера диаметра во вкладышах и диаметра шейки вала составит зазор.

Зазор в шатунных и коренных подшипниках можно допустить не более 0,30 мм и овальность шеек — не выше 0,15 мм.

При наличии зазоров и овальности выше указанных величин необходимо перешлифовать коренные и шатунные шейки коленчатого вала на следующий ремонтный размер и заменить вкладыши на новые, соответствующего ремонтного размера, или заменить коленчатый вал новым.

Коленчатые валы, поступающие в запасные части, укомплектовываются на заводе вкладышами строго по номиналам шеек, условные обозначения которых нанесены на пятой щеке вала.

Для определения номинала шеек коленчатого вала нужно пользоваться следующей таблицей.

Например, на щеке коленчатого вала имеется условное обозначение 2П1. Это означает, что шатунные шейки вала — второго номинала, а коренные — первого.

Установка на данный вал вкладышей другого номинала, не соответствующего условному обозначению, воспрещается.

На каждом вкладыше номер номинала наносится травлением на наружной стороне; 1Н — первый номинал и 2Н — второй.

При перешлифовке шатунных и коренных шеек коленчатого вала необходимо придерживаться ремонтных размеров, приведенных ниже, и подбирать вкладыши соответствующего ремонтного размера.

При комплектовке коленчатых валов вкладышами нужно придерживаться данных следующих таблиц.

На вкладышах ремонтных размеров на наружной поверхности имеются условные обозначения Р1, что означает первый ремонтный размер, или соответственно Р2, РЗ и т. д. Вкладыши одноименного ремонтного размера упаковываются комплектом на двигатель в отдельные коробки, имеющие этикетки с обозначением ремонта и его размерности.

При перешлифовке шеек коленчатого вала необходимо строго выдерживать радиус кривошипа, равный 65-0’1 мм, и радиус галтелей 6 мм. Увеличение радиуса кривошипа может вызвать удар поршня в клапан или головку блока. При уменьшении радиуса галтели возможны поломки коленчатого вала. При пере-шлифовке шеек вала на 6-й, 7-й и 8-й ремонтные размеры рекомендуется производить поверхностную закалку шеек на твердость по Роквеллу (шкала С) 52—62.

При установке нового коленчатого вала или после перешлифовки шеек с новыми вкладышами зазор между ними должен быть: в шатунных подшипниках 0,045—0,10 мм и коренных 0,060—0,120 мм. Устанавливать зазоры меньше указанных воспрещается, так как это может вызвать нагрев и задир вкладышей и шеек коленчатого вала.

Продольное перемещение коленчатого вала в коренных подшипниках должно быть в пределах 0,095—0,255 мм и нижней головки шатуна по шейке вала — в пределах 0,25—0,55 мм; при этом зазор между торцами верхней головки шатуна и бобышками поршня должен быть не менее 0,6 мм.

При сборке шатунных и коренных подшипников категорически запрещается производить:

а) шабровку рабочих поверхностей вкладышей, потому что свинцовистая бронза плохо прирабатывается и шабровка может вызвать задир вкладышей и шеек коленчатого вала;

б) подпиловку крышек коренных подшипников, а также ставить какие-либо прокладки в стыке вкладышей и между вкладышем и его постелью;

в) стопорение шатунных болтов пластиной, бывшей в употреблении, так как плохое стопорение вызовет аварию дизеля;

г) регулировку зазора в подшипниках неполной затяжкой шатунных болтов и гаек шпилек коренных подшипников; это может вызвать обрыв болтов или шпилек;

д) постановку на дизель шатунных болтов и шпилек подшипников с вытянутой или сорванной резьбой.

Перед сборкой кривошипно-шатунного механизма необходимо все маслоподводящие каналы в блоке и коленчатом валу, а также полости шатунных шеек очистить и промыть керосином или дизельным топливом и продуть сжатым воздухом. Тщательно проверить состояние шеек коленчатого вала, вкладышей и их постелей. <

Не производить обтирку внутренней полости блока и масляного картера хлопчатобумажными концами, так как концы при работе дизеля засорят картерное масло и сетку маслоприемника.

При укладке коленчатого вала в коренные подшипники и сборке шатунных подшипников необходимо обеспечить надлежащую чистоту рабочих поверхностей вкладышей и шеек коленчатого вала.

Постели, наружные и внутренние поверхности вкладышей должны быть протерты насухо и шейки вала смазаны тонким слоем дизельного масла.

При установке вкладыша в постель следить за тем, чтобы фиксирующий усик попал в канавку постели гнезда.

При постановке на место крышки шатунов и коренных подшипников не должны перепутываться и переворачиваться относительно шеек.

Затяжку гаек шпилек коренных подшипников производить моментом, равным 22—26кгм, и шатунных болтов — моментом, равным 18—20 кгм. Чрезмерная затяжка вызовет большую дополнительную нагрузку и при работе дизеля может вызвать обрыв шатунных болтов ; или шпилек.

Стопорить шатунные болты нужно только новой стопорной пластиной.

Правильно уложенный коленчатый вал должен совершенйо свободно вращаться в подшипниках без признаков заеданий. При установленных поршнях и затянутых коренных и шатунных подшипниках, без маховика, усилие проворачивания коленчатого вала дизеля в пределах полного оборота не должно превышать 6 кг на плече длиной 1 м от оси вращения.

Указания по укладке коленчатого вала с центробежной очисткой масла в блок ранее выпущенных двигателей.

Коленчатый вал с центробежной очисткой масла может быть установлен в старый блок. Для этого необходимо заглушить резьбовыми пробками каналы в блоке, подводящие масло от главной масляной магистрали к 1, 2, 4 и 5 коренным подшипникам, а на маховике засверлить новое отверстие под указатель начала подачи топлива в соответствии с рисунком 10. I Старое отверстие должно быть обязательно заглушено резьбовой пробкой и надежно за-кернено.

Возможна также установка коленчатого вала старой конструкции (с противовесами) на новый блок. Для этого необходимо удалить резьбовые пробки, перекрывающие каналы подвода масла из главной магистрали к 1, 2, 4 и 5 коренным подшипникам, а на маховике засверлить новое отверстие под указатель подачи топлива.

Смена поршневых колец

Смена поршневых колец при нормальной эксплуатации дизеля производится через 2000 часов работы или раньше, при наличии падения мощности двигателя, трудного его запуска, а также выгорания картерного масла в количестве 3—4 кг за 10 часов работы.

Не рекомендуется без необходимости производить разборку поршневой группы, так как при последующей сборке взаимное расположение деталей может измениться и детали начинает заново притираться, что увеличивает их

износ. Поэтому при сборке поршневой группы нужно следить, чтобы все детали были поставлены на те же места и в то же положение, как они были до разборки. Для этого при разборке на деталях наносятся соответствующие метки.

При замене поршневых колец необходимо тщательно очистить от нагара днище поршня, канавки под поршневые кольца, маслоотво-дящие отверстия и промыть поршень в керосине.

Показателем изношенности поршневых колец по радиальной толщине является величина зазора кольца в стыке. Если зазор кольца, вставленного в новую гильзу, превышает 3,0 мм, его следует заменить.

Износ гильз допускается до 0,4 мм по диаметру в верхней части на расстоянии 22 мм от верхней плоскости, после чего гильзы заменяются новыми или перешлифовываются до размера внутреннего диаметра 106fo 035 мм под поршни первого ремонтного размера. Поршни ремонтного размера имеют наружный диаметр 106 мм и отверстие под палец 37,7 мм.

Износ поршней в нижней части юбки в плоскости вращения шатуна допускается до 0,25 мм или до появления зазора между юбкой поршня и гильзой 0,45 мм. При разработке канавки под верхнее компрессионное кольцо до 0,15 мм или износе отверстий в бобышке под поршневой палец до ОД0 мм поршень подлежит замене.

При установке новых поршневых колец нужно обращать внимание на то, чтобы кольца свободно входили в канавки поршня и при нажатии пальцем полностью утопали в канавке. Зазор по высоте между кольцом и буртиком канавки поршня у новых деталей: для верхних двух колец в пределах 0,080—0,125 мм и для всех остальных колец 0,050—0,095 мм.

Зазор в стыке поршневого кольца, поставленного в новую гильзу, должен быть 0,4— 0,65 мм.

Поршневые кольца, поставленные на поршень, должны свободно перемещаться в канавках, без застревания.

При постановке поршней в цилиндр кольца необходимо размещать так, чтобы стыки их оказались смещенными между собой на 120°, и поршни смазывать дизельным маслом.

В крайнем верхнем положении верхняя плоскость каждого поршня должна быть на 0,10 мм выше или на 0,38 мм ниже верхней плоскости блока цилиндров. Точность выполнения этих основных требований при замене поршневых колец предопределяет надежность и работоспособность поршневой группы.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Кривошипно-шатунный механизм двигателя Д-38"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы