Строй-Техника.ру

Строительные машины и оборудование, справочник

Коленчатый вал изготовлен из высокоуглеродистой стали БОГ методом горячей штамповки. Он имеет пять коренных и четыре шатунные шейки. В процессе изготовления вал подвергается закалке и отпуску до твердости НВ 229—269, а поверхности шатунных и коренных шеек, а также шеек под сальники подвергаются закалке до твердости HRC 52—62. Глубина закаленного слоя коренных и шатунных шеек составляет 3—4 мм, а на шейках под сальники — 1—2 мм.

До февраля 1971 г. диаметр коренных и до августа 1969 г. диаметр шатунных шеек соответственно был 105_0,oi5 и 85_0,ois мм. Изменение диаметра коренных шеек введено с двигателя № 142100, шатунных — с № 91050. Оно достигнуто за счет применения тонкостенных вкладышей без изменения диаметра отверстий в коренных опорах и нижних головках шатунов. При этом изменились размеры полукольца упорного подшипника коленчатого вала и увеличен радиус противовесов на щеках вала со 132,5 до 134,5 мм. Связующими элементами между шатунными и коренными шейками вала являются толстостенные щеки. Переходные галтели имеют радиус 6_о,5 мм. Чистота поверхности шеек и переходных галтелей выполнена не грубее 9-го класса (0,32—0,2 мкм).

Для уравновешивания двигателя и разгрузки коренных подшипников от сил инерции возвратно-поступательно движущихся мад.с поршней и шатунов, неуравновешенных центробежных сил, на щеКсУх коленчатого вала установлены шесть противовесов, в сборе с которыми проводится балансировка вала. На щеках, соединяющих 2-ю и 3-ю шатунные шейки с 3-й коренной шейкой, противовесы не устанавливаются. Для уменьшения размеров и массы кривошипно-ша-тунного механизма и двигателя в целом в систему уравновешивания дополнительно введены выносные массы, расположенные в маховике и закрепленные в виде противовеса на носке коленчатого вала.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Передний выносной противовес напрессован на передний конец коленчатого вала и зафиксирован относительно оси первой шатунной шейки шпонкой. Каждый противовес, установленный на щеках, крепится двумя болтами. Болты затянуты (момент 18—20 кгс-м), а их головки приварены к противовесу. В случае ослабления затяжки болтов противовесов необходимо срубить сварку, подтянуть болты (момент тот же) и приварить головки к противовесу. Повторную приварку нельзя вести по периметру головки болта.

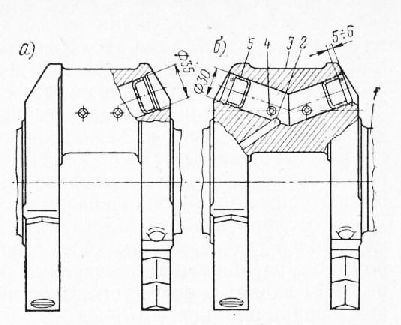

Для обеспечения смазки шатунных подшипников в щеках и шатунных шейках коленчатого вала просверлены масляные каналы (рис. 13). Полости в шатунных шейках образованы двумя наклонными каналами диаметром 30 мм. Со стороны щек в каналы запрессованы заглушки 5. Масляные полости в шатунных шейках являются дополнительными грязеуловителями, в которых грязевые частицы центробежной силой отбрасываются к внешней части полостей. Масло подается к шатунным вкладышам через четыре сквозных отверстия 4.

К переднему противовесу гайкой со специальной стопорной шайбой прижат маслоотражатель. В носке переднего конца вала имеется резьбовое отверстие, в которое ввертывается болт крепления шкива клиноременной передачи. Шкив напрессовывается до упора в бурт вала и фиксируется шпонкой.

На задний конец коленчатого вала напрессован маслоотражатель. К фланцу задней части вала болтами прикреплен маховик. Относительно вала он фиксируется двумя установочными штифтами, запрессованными в задний торец вала. Для опорного подшипника первичного вала коробки передач в торце заднего конца вала имеется осевое отверстие.

Коленчатый вал для предотвращения от осевого перемещения фиксируется четырьмя упорными полукольцами из бронзы ОЦС 5-5-5, выполняющими роль упорных подшипников. Полукольца установлены в выточках блока и в крышке задней коренной опоры. От проворачивания они фиксируются двумя штифтами, запрессованными в крышку заднего коренного подшипника. Осевое перемещение вала не должно превышать 0,121—0,265 мм.

Уплотнение коленчатого вала обеспечивается резино-армирован-ными самоподжимными сальниками. Передний сальник установлен в крышке шестерен распределения, задний — в картере маховика.

Коренные и шатунные подшипники изготовлены в виде тонкостенных вкладышей из сталеалюминиевой полосы. Ранее на двигателях ЯМЭ-238 устанавливались вкладыши с рабочим слоем из свинцовистой бронзы. Тонкостенные вкладыши шатунных подшипников внедрены в августе 1969 г. с двигателя № 91050, а вкладыши коренных подшипников в феврале 1971 г. — с двигателя № 142100. Старые и новые вкладыши невзаимозаменяемы. Верхний и нижний тонкостенные вкладыши коренных подшипников также невзаимозаменяемы, так как в верхнем вкладыше выполнены отверстие для подвода масла и канавка для его распределения. Вкладыши шатунных подшипников взаимозаменяемы.

Рис. 13. Масляные каналы коленчатого вала и заглушки полостей шатунных шеек:

а — на двигателях выпуска до 1967 г.; б — на двигателях-выпуска с февраля 1967 г. 1 — коренная шейка; 2— маслоподающий канал4} 3 — шатунная шейка; 4 — отверстие для подачи-масла к шатунным подшипникам; 5 — заглушка

От проворачивания и осевых перемещений вкладыши удерживаются силой трения, возникающей в контакте с постелью от затяжки болтов, и специальными выступами на наружной поверхности. Эти выступы входят в соответствующие пазы в постелях блока и нижней головки шатунов.

Для . возможности ремонта коленчатого вала предусмотрены шесть ремонтных размеров вкладышей (табл. 2). Клеймо ремонтного размера наносится на тыльной стороне вкладыша недалеко от стыка. Не рекомендуется перешлифовывать коренные шейки коленчатых валов основных и ремонтных размеров с диаметра 110 на 105 мм и шатунные шейки с диаметра 88 на 85 мм, так как при этом с поверхности шеек снимается слой закаленного металла. Уменьшение диаметра может вызвать также образование микротрещин, значительно снизить усталостную прочность вала и нарушить его балансировку.

Маховик изготовлен из специального чугуна и крепится к заднему торцу коленчатого вала восемью болтами из легированной стали. Момент затяжки болтов 20—22 кгс-м. Для предотвращения самоотворачивания болты стопорятся замковыми пластинами. Каждая пластина устанавливается под головки двух соседних болтов так, чтобы фигурный выступ ее находился против установочных штифтов маховика, запрессованных в торец коленчатого вала.

На переднем торце маховика выполнена специальная полость, обеспечивающая создание направленного дисбаланса. Балансировка маховика производится отдельно от коленчатого вала, поэтому маховики двигателя ЯМЗ-2Э8 взаимозаменяемы. На наружном торце маховика крепится зубчатый венец, входящий в зацепление с приводной шестерней стартера. Венец имеет 115 зубьев (модуль 4,25 мм), центрируется внутренней поверхностью (диаметр 424+0,12 мм) на выступе маховика (диаметр 4241о,225 мм) и крепится двенадцатью болтами. Болты стопорятся специальными шайбами. Для проворачивания коленчатого вала при регулировках двигателя на наружной поверхности маховика имеется двенадцать радиальных отверстий диаметром 14 мм и метки для установки угла опережения впрыска топлива.

На заднем торце маховика сделана выточка глубиной 78±0,1 * мм для фрикционных дисков и направляющие пазы для среднего и нажимного дисков сцепления. Кольцевая поверхность ограничена диаметрами 415 и 215 мм.

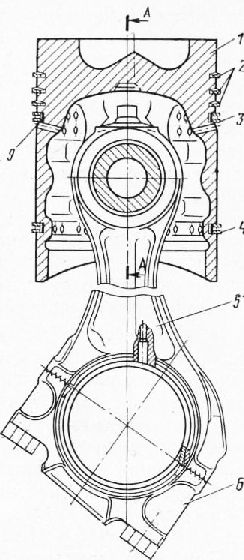

Шатун (рис. 14) двутаврового сечения изготовлен из стали 40ХФА. Масса шатуна — 4020 г. Масса, отнесенная к верхней головке, составляет 1600 + 7 г, к нижней головке — 2420±7 г.

Нижняя головка имеет косой разъем под углом 55°30’ к продольной оси. Это обеспечивает демонтаж и монтаж поршня в сборе с шатуном через гильзу цилиндров при общем наружном диаметре нижней головки шатуна, превышающем диаметр цилиндра.

Расточка под вкладыши в нижней головке шатуна выполнена в сборе с крышкой, поэтому крышки шатунов невзаимозаменяемы. Для обеспечения комплектности на стыке со стороны длинного болта выбиты числовые метки, одинаковые для шатуна и крышки. Число обозначает условный порядковый номер шатуна.

Крышка 6 нижней головки крепится к шатуну двумя болтами, изготовленными из стали 40ХН2МА. Болты вворачиваются непосредственно в тело шатуна и затягиваются (момент 17—19 кгс-м). До июня 1973 г. болты предохранялись от самоотворачивания специальными замковыми шайбами, повторное использование которых после разборки соединения не допускалось. В июне 1973 г. с двигателя ЯМЭ-238 № 2434-76 замковые шайбы аннулированы. Для разгрузки болтов от срезающих усилий стык крышки и тела шатуна имеет треугольный шлиц (гребенку). Перед сборкой шатуна с крышкой резьба болтов смазывается графитовой смазкой, а затяжка начинается с длинного болта.

Рис. 14. Шатун с поршнем в сборе:

1 — поршень; 2 —компрессионные кольца; 3 — верхнее маслосъемное кольцо; 4 — нижнее маслосъемное кольцо; 5 — шатун; 6 — крышка нижней головки; 7 — поршневой палец; 8 — стопорное кольцо; 9 — расширительное кольцо

Вкладыши шатунного подшипника устанавливаются в расточку нижней головки, имеющей диаметр 93 мм. Для фиксации от проворачивания и осевого смещения вкладышей в крышке и теле шатуна выполнены пазы под специальные Уступы на вкладышах. До августа 1969 г. в нижней головке шатуна делалась канавка глубиной 5 мм и шириной 6 мм для подачи масла в канал шатуна. С двигателя ЯМЭ-238 № 91050 канавка ликвидирована. Это вызвано применением тонкостенных вкладышей и изменением расположения отверстия во вкладыше для подачи масла в канал шатуна.

Верхняя головка шатуна растачивается под диаметр 56+0’03 мм.

В нее запрессовывается бронзовая втулка с наружным диаметром 56±0°;шмм. После обработки втулки в сборе с шатуном ее внутреннии диаметр равен 50 мм. На внутренней поверхности втулки выполнена кольцевая канавка, которая обеспечивает подвод масла к трущимся поверхностям пальца и втулки при работе двигателя. Кольцевая канавка втулки соединена с масляным каналом, просверленным в теле шатуна, отверстием диаметром 10 мм, ось которого совмещена с осью масляного канала. Для подгонки шатуна по массе на верхних и нижних его головках выполнены бобышки для снятия металла.

Поршень сложной геометрической формы изготовлен из высококремнистого алюминиевого сплава. Юбка и головка поршня имеют некруглое поперечное сечение и непрямолинейную продольную образующую. В поперечном сечении юбка поршня выполнена по форме овала с переменной по высоте разностью осей. Поверхность юбки покрыта слоем олова толщиной 0,003—0,006 мм для улучшения приработки поршня к гильзе.

Цилиндрический пояс головки поршня имеет овальное сечение,, большая ось которого лежит в плоскости, перпендикулярной к оси поршневого пальца. В диаметральном сечении профиль поршня представляет собой плавную бочкообразную кривую. Такая сложная форма поршня позволила обеспечить надежность его работы при сравнительно малых зазорах между юбкой поршня и гильзой,, равных 0,19—0,21 мм. Для обеспечения указанного зазора поршни и гильзы цилиндров по внутреннему диаметру разбиты на шесть размерных групп. Каждый цилиндр двигателя при сборке комплектуется поршнем и гильзой одной размерной группы. Клеймо наносится на днищах поршней.

В толстостенном днище поршня расположена часть камеры сгорания тороидальной формы, что способствует завихрению воздушного заряда, улучшает распыливание, смешивание и сгорание топлива.

В августе 1969 г. в связи с увеличением диаметра шатунных шеек коленчатого вала были увеличены масса и радиус противовесов на щеках вала. Это изменение вызвало уменьшение длины поршня со 175 до 172,5 мм. На боковой поверхности поршня имеется пять канавок для поршневых колец. В трех верхних канавках, имеющих в сечении форму прямоугольной трапеции, устанавливаются компрессионные кольца 2. Для отвода масла, снимаемого мас-лосъемными кольцами с поверхности цилиндра, в канавках выполнено 26 отверстий диаметром 4 мм.

В отверстиях под палец проточены кольцевые канавки для установки стопорных колец, ограничивающих осевое перемещение пальца.

Масса обработанного поршня составляет 2780±10 г. Для подгонки поршней по массе снимается металл с внутренней утолщенной нижней части. При сборке поршня с шатуном объем расположенной в нем части камеры сгорания смещается в сторону высокой бобышки нижней крышки шатуна.

Поршневой палец 7 изготовлен из стали 12ХНЗА с последующей Цементацией наружной поверхности на глубину от 1,0 до 1,4 мм, закалкой и отпуском до твердости HRC 56—65. Наружный диаметр пальца после шлифовки равен 50_0,008 мм. Для установки пальца поршень предварительно нагревается в масляной ванне до температуры 80—100° С. Благодаря этому палец легко входит в отверстия бобышек поршня под действием усилия руки. Запрессовка пальца в поршень не допускается.

Комплект поршневых колец состоит из трех компрессионных и двух маслосъемных колец. Верхнее компрессионное кольцо, как наиболее нагруженное, отливается из модифицированного чугуна специального химического состава и в заготовке термообрабаты-вается до твердости НВ 94—102. Остальные поршневые кольца изготовляются из специального чугуна и подвергаются искусственному старению после предварительной обработки торцов.

Компрессионные кольца в сечении имеют форму прямоугольной трапеции с углом наклона рабочей поверхности 10°± 10’, что снижает их закоксовывание. Высота кольца равна 3,5 мм, радиальная толщина — 5,4 мм. Наружная цилиндрическая поверхность верхнего кольца покрыта слоем пористого хрома толщиной 0,1—0,2 мм. На наружной цилиндрической поверхности 2-го и 3-го компрессионных колец сделано по три кольцевые канавки глубиной 0,3 мм. Поверхность канавок покрыта слоем олова толщиной от 0,010 до 0,015 мм для улучшения приработки колец в гильзе.

Маслосъемные кольца 3 и 4 имеют прямоугольное сечение. Оба кольца одинаковы по конструкции и размерам. На наружной цилиндрической поверхности маслосъемного кольца сделана канавка, образующая две рабочие кромки. Для снижения расхода масла на угар рабочая кромка со стороны канавки притуплена фаской и имеет ширину 0,5 мм. Посередине канавки выполнены отверстия для отвода масла. С декабря 1973 г. для снижения расхода масла до 0,5—1% от расхода топлива под маслосъемные кольца устанавливается расширитель кольца, изготовленный из стальной ленты толщиной 0,6 мм и шириной 6 мм. Расширитель имеет по периметру местные перегибы, выполненные в шахматном порядке, которые обеспечивают кольцу достаточную жесткость и возможность отвода масла, проходящего через отверстия в маслосъемном кольце. В связи с этим изменена толщина маслосъемного кольца с 5,4 мм на 4,5 мм, а также диаметр канавок под маслосъемные кольца на поршне со 117 на 117 мм.

Поршневые кольца имеют прямой замок. Зазор в замке сжатого кольца, помещенного в гильзу цилиндра, должен быть от 0,45 до 0,65 мм. Замки рядом расположенных колец на поршне должны быть повернуты один относительно другого на 180°.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Кривошипно-шатунный механизм двигателя КрАЗ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы