Строй-Техника.ру

Строительные машины и оборудование, справочник

При размещении КДЗ на территории карьера или неподалеку от него (1—5 км) склады камня не устраивают. На КДЗ готовую продукцию хранят по фракциям.

Выбор типа склада зависит от требуемой емкости, возможных способов отгрузки продукции и транспортных средств.

Закрытые полубункерные склады в поперечном сечении похожи на бункер с наклонными стенками. Верх склада представляет собой покрытие, опирающееся на боковые стороны и несущее подштабельную галерею. Материал на оклад подают ленточными транспортерами с применением барабанных сбрасывающих тележек или реверсивных передвижных транспортеров. При помощи этих машин материал равномерно разгружается по всей длине склада и образует штабель. Угол наклона стенок днища устраивают не менее угла естественного откоса складываемого материала. Такой уклон обеспечивает самотечное движение материала к разгрузочным отверстиям подштабельных галерей. Разгрузка склада и погрузка готовой продукции в транспортные средства производятся тоже транспортерами в подштабельную галерею.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Бункерные склады применяют в виде погрузочных бункеров, в которых накапливают готовую продукцию для погрузки и разгрузки в железнодорожные вагоны, автомобили-самосвалы. Погрузочные бункеры удобны в эксплуатации, в них лучше сохраняется качество складываемой продукции, обеспечивается устойчивая бесперебойная и относительно быстрая погрузка. Недостаток — большие капитальные затраты на сооружение.

Наиболее выгодны открытые конусные склады щебня. Конус образуется путем разгрузки материала с транспортеров, которые устанавливают на открытых эстакадах или наклонных галереях. Каждый транспортер образует свой конус. Емкость склада ограничивается высотой конуса, которую не следует устраивать более 10—15 м во избежание переизмельчения щебня. Для уменьшения падения щебня на конусных складах применяют консольные транспортеры, конструкцией Которых предусматривается изменение угла наклона по мере уве< личения конуса. Применяют также телескопические течки, устанавливаемые под головной барабан транспортера. С увеличением конуса длина течки уменьшается. Большую емкость, чем конусные, имеют штабельные склады.

Разгрузка открытых конусных и штабельных складов и погрузка готовой продукции в транспортные средства осуществляются ленточными транспортерами, одноковшовыми экскаваторами, грейферными кранами, одноковшовыми погрузчиками на пневмоколесном ходу с использованием, если необходимо, погрузочных бункеров с затворами и затворами-питателями. Перегрузочные бункера играют роль самотечного транспорта, из которого продукция самотеком направляется в железнодорожные вагоны или автомобили. В момент окончания загрузки и подхода порожних транспортных средств затвор бункера закрывают, что дает возможность не прекращать работу складских транспортеров. Бункер устраивают небольшой емкости, достаточной для полной разгрузки заводских транспортеров после окончания погрузочных работ.

Рис. 1. Открытый склад щебня с разгрузочной машиной:

1 — пульт управления разгрузкой; 2 — разгрузочная машина; 3 — ленточные транспортеры; 4 — реле управления автоматикой

В зависимости от способов складывания и отгрузки материалов, механизации погрузочно-разгрузочных работ и формы штабеля оклады бывают: штабель- но-траншейные с подачей материала ленточным транспортером и разгрузкой через подштабельные галереи; открытые штабельно-эстакадные, организуемые с помощью ленточных транспортеров, расположенных на эстакадах; открытые штабельно-траншейные, разгружаемые через подштабельные галереи; открытые штабельные или конусные; полубункерные; бункерные; силосные.

Чтобы не допустить смешивания различных фракций материалов, между штабелями устанавливают разделительные стенки высотой 2 м. Лишь у эстакад- но-траншейного склада разделительные стенки делают высотой 4—5 м. Во избежание ухудшения качества от разделения и для уменьшения образования пыли высота свободного падения материала в штабель независимо от прочности щебня не должна превышать 5—6 м, что достигается применением оборудования с переменной высотой сброса: транспортеров с переменной высотой сброса, телескопических точ.ек-и др. Для подгребания материала ж люкам подштабельных галерей бульдозеры применять нельзя, чтобы не ухудшить качество продукции.

Скорости (средние) движения погрузчика с грузом — 2—4, без груза — 3—5 м/с.

Для предохранения материала от загрязнения под окладами устраивают бетонное основание или основание из уплотненного грунта.

При выборе способа отгрузки складов необходимо учитывать свойства материала и особенности различных видов транспортных средств. Транспортную отгрузку через бункер малой емкости предусматривают через подштабельные галереи с помощью установленных в них вибрационных или качающихся питателей и ленточных транспортеров и через промежуточный бункер емкостью 30—50 м3, оборудованный разгрузочным механизмом-транспортером, затвором- питателем и др.

Отгрузка ленточными транспортерами экономичнее и рекомендуется для любых фракций щебня и гравия на КДЗ с круглогодичным режимом работы. Бункерная отгрузка производится через течки с разгрузочными механизмами — секторными лотковыми затворами с электроприводом, лотковыми вибропитателями и др. Отгрузку осуществляют одновременно через несколько течек в зависимости от скорости истечения материалов, которая определяется размером выпускных отверстий, формой бункера и свойством материала. Бункерная отгрузка может быть рекомендована для мелких высококачественных фракций щебня и гравия при круглогодичном режиме работы КДЗ.

Экскаваторная отгрузка и отгрузка одноковшовыми погрузчиками на пневмоколесном ходу встречается на складах большой емкости при сезонном режиме работы, когда нецелесообразно сооружать длинные дорогостоящие и малоис- пользуемые подштабельные галереи. Отгрузка одноковшовыми погрузчиками рекомендуется для КДЗ с круглогодичным режимом работы в тех случаях, когда подштабельные галереи также не могут быть применены из-за климатических или гидрогеологических условий.

Если на складе требуется шихтовка (составление смеси из двух или более фракций), отгрузку производят, как правило, со склада ленточными транспортерами или из погрузочного бункера, оборудованного сборным транспортером.

Рис. 2. Схема автоматизации КДЗ:

1 — приемный бункер; 2 — питатель; 3 — щековая дробилка; 4 — лотковый питатель; 5 — грохот; 6 — конусная дробилка; 7 — погрузочный бункер; 8 — ленточный транспортер

Дозирование материалов при составлении шихты, как правило, должно осуществляться по массе, так как объем щебня, песка или гравия в 1 м3 является переменной величиной, зависящей, зернового состава и влажности материала. При объемном дозировании невозможно гарантировать точность шихтовки.

—

Для выполнения наиболее трудоемких и тяжелых работ при перегрузке металлов и металлоконструкций применяют различные средства механизации.

Потребность в средствах механизации погрузочно-разгрузочных работ определяется СН 494-77 и расчетом в проектах производства работ. Вручную выполняют только вспомогательные операции: строповку грузов, установку и уборку их при подъеме и опускании, подачу сигналов машинисту, открывание и закрывание бортов транспортных средств. Механизированный способ перегрузочных работ является обязательным для металлов и металлоконструкций, образующих грузовое место массой более 50 кг, а также при их укладке на высоту более 3 м.

Грузоподъемные средства выбирают в зависимости от конструктивно-планировочных решений склада, вида металла и металлоконструкций, массы грузового места, интенсивности грузопотока. При вы-боре эффективных средств механизации перегрузочных работ металла и металлоконструкций учитывают массу пачки или одного грузового места, сменный объем переработки груза (интенсивность грузопотока), режим работы средств механизации на складе. На открытых складах с ограниченной площадью складирования металлов и металлоконструкций и небольшим объемом работ в местах перегрузка, расположенных на территории крупных складов, применяют автомобильные краны.

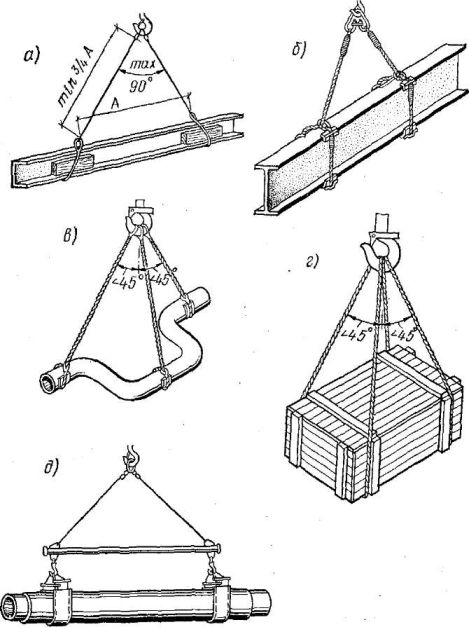

Рис. 3. Схема строповки в обхват швеллера (о), двутавровой балки (б), сантехнической заготовки (в), трубы с теплоизоляцией (г), ящика с металлоизделиями (б)

Автомобильный кран может быть установлен на одной продольной оси с транспортным средством, примыкая к его заднему борт^ тыльной стороной поворотной платформы параллельно штабелю или стеллажу (первая схема); между транспортным средством и штабе-лем (вторая схема).

Работая по первой схеме, кран вращает поворотную платформу на угол до 45° и может брать груз, расположенный по обе стороны от транспортного средства. Однако, достигнув увеличения рабочей зоны, кран должен выполнять перегрузочные работы при наибольшем вылете, поднимая грузы наименьшей массы. Поэтому наибольшая производительность при использовании автомобильного крана по первой схеме может быть получена при значительной интенсивности перегрузки металлов и металлоконструкций, образующих грузовое место массой не более 15—30% грузоподъемности крана.

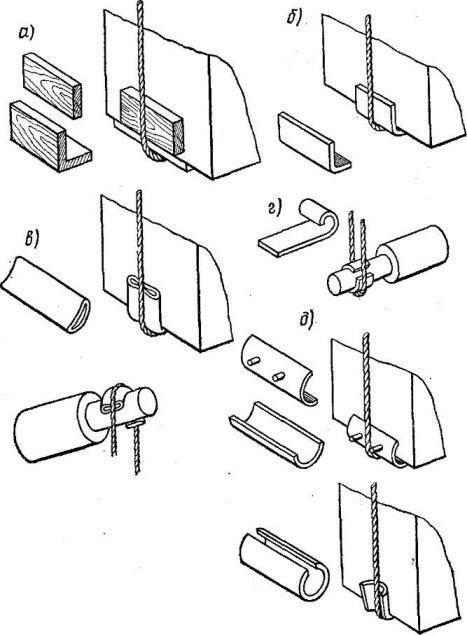

Рис. 4. Способы предохранения металлоконструкций и захватных приспособлений от повреждения путем установки между ними прокладок из дерева (а), уголковой стали (б), резинотехнических материалов (в), листового металла (г), концов металлических труб (д)

Вторая схема позволяет больше использовать грузоподъемность крана за счет уменьшения вылета. Однако при этом угол поворота стрелы в кране достигает 180°, в результате чего возрастает длительность цикла. В связи с этим по второй схеме автомобильные краны работают на складах с малой интенсивностью грузопотока, где перегружаются металлы и металлоконструкции, масса одного грузового места которых приближается к максимальной грузоподъемности крана.

На складах с большой протяженностью погрузочно-разгрузочно-го фронта (30—50 м) следует использовать козловые краны. При значительной ширине складской территории (35—40 м) перегрузочные работы целесообразно выполнять башенными кранами. В закрытых и полузакрытых складах, а также на открытых складских площадках £ небольшой интенсивностью грузопотока (30—50 т/смен) наиболее эффективно применять погрузчики.

В месте наибольшего обзора складируемых металлов и металлоконструкций рекомендуется устанавливать инвентарную кабину кладовщика-оператора, оборудованную микрофоном громкоговорящей связи, телефоном, оперативной картотекой, альбомом-планшетом стеллажей.

Механизированные работы на складе выполняет звено рабочих, куда входят машинист грузоподъемного средства и стропальщики. Затраты времени на погрузочно-разгрузочные работы с металлами и металлоконструкциями не должны превышать достигнутой продолжительности их выполнения, предусмотренной ЕНиР, сб. 1 «Внутрипостроечные транспортные работы».

—

Эффективность погрузочно-разгрузочных работ во многом определяется правильным выбором грузозахватных устройств.

Для подъема труб за торцы применяют торцевые захваты, состоящие из двух и более канатов с крюками на концах. Во избежание повреждения концов труб крюки должны быть оборудованы специальными губками из мягкого материала типа капролон и др.

Транспортировка труб на трубосварочной базе из штабеля к стеллажу осуществляется кранами-трубоукладчиками, а разгрузка труб из железнодорожных вагонов, укладка в штабель, погрузка на транспортные средства — автокранами, оборудованными траверсами.

Траверсы имеют крюки, которые могут фиксироваться в различных положениях по длине в зависимости от длины трубы.

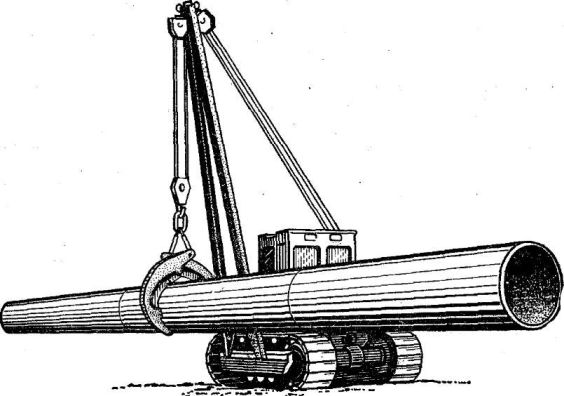

При транспортировке труб большой длины (24 и 36 м) на короткие расстояния кранами-трубоукладчиками применяют мягкие полотенца.

Для подъемно-транспортных операций с трубами без изоляции на трубосварочной базе и трассе применяют краны-трубоукладчики, оснащенные кольцевыми стропами и надеваемыми на трубы «удавками». Кольцевые стропы в зависимости от диаметра имеют 8 типоразмеров: СК-51, СК-52, СК-54, СК-58, СК-81, СК-101, СК-201, СК-202.

Для автоматической строповки и расстроповки труб и секций труб при их подъеме и перемещении краном-трубоукладчиком применяют клещевые захваты шести типоразмеров, Некоторые из указанных клещевых захватов (КЗ-1223, КЗ-1422) снабжены капролоновыми накладками и используются для работы с трубами и секциями труб, имеющими изолированные покрытия.

Значительное сокращение ручного труда при погрузке-разгрузке труб дает применение автоматических захватов, разработанных СКВ «Газстроймашина».

Все операции по захвату трубы и ее освобождению осуществляются автоматически. Торцевые тележки захвата в момент касания трубы расходятся, а затем при начале подъема сближаются, захватывая трубу за торцы.

Рис. 5. Клещевой захват

При опускании трубы на место захваты под действием пружин тележки выходят из зацепления с торцами трубы и освобождают ее.

Рис. 6. Автоматический захват

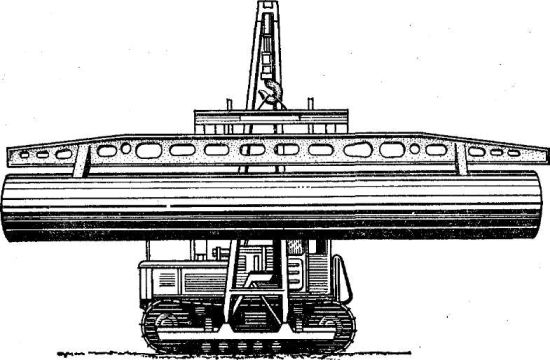

Основным средством механизации при погрузочно-разгрузочных работах являются краны-трубоукладчики.

Цифры, даны с учетом коэффициента устойчивости А=1,4. Для работы с трубами и секциями труб диаметром до 820 мм используют кран-трубоукладчик ТО-1224, для работы с трубами диаметром 1020 и 1220 мм — кран-укладчик T-J530 (ТГ-201), а с трубами и секциями труб диаметром 1420 мм— краны-трубоукладчики К-594, Комацу Д-155С, Комацу Д-355С, ТД-25С.

Трубоукладчики К-594, ТД-25С, Комацу Д-155С и Комацу Д-355С могут быть использованы для погрузочно-разгрузочных работ на сварочных базах и трассе при работе с одиночными трубами, двухтрубными и трехтрубными секциями труб диаметров 1020, 1220 и 1420 мм при вылетах крюка до 4 м. Краны-трубоукладчики Т-1530В и ТГ-201 при тех же условиях могут быть использованы только для погрузки и разгрузке одиночных труб и двухтрубных секций диаметром 1220 мм.

Трубы и секции с изолированным покрытием складируют на деревянных подкладках, стеллажах CP-1421 или на хорошо подго-

товленных и спланированных площадках. На трубоплетевозах при перевозке труб с изолированным покрытием используют коники типа ПП-31 или ПИТ-200 со специальными амортизирующими подкладками.

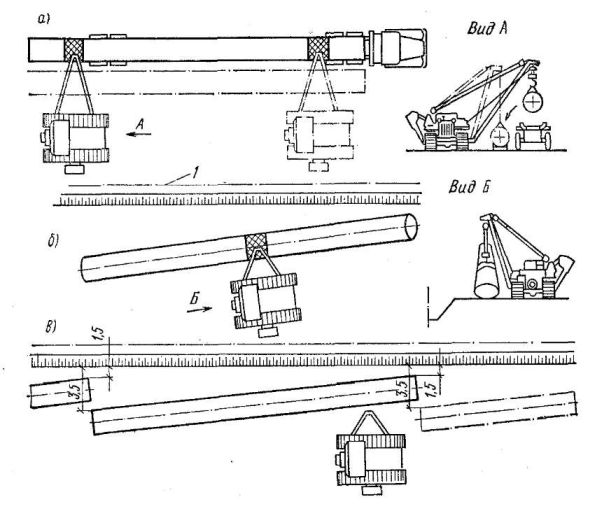

Трубоукладчик с мягким полотенцем поочередно погружает (разгружает) секцию трубы с изолированным покрытием сначала на автомобиль-тягач, затем на прицеп-роспуск. Трубоукладчик необходимо дополнительно дооборудовать эластичными накладками, которыми облицовывают стрелы.

Рис. 7. Погрузка и разгрузка секции труб с изолированным покрытием на трубоплетевоз

а — погрузка; б — перемещение трубы краном-трубоукладчиком; е — раскладка секции труб близ траншеи; 1 — ось траншеи

Соблюдение правил проведения работ с трубами, имеющими изоляционное покрытие, позволяет существенно сократить число повреждений изоляционного покрытия, что способствует повышению качества строительства и надежности трубопровода.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Механизация погрузочно-разгрузочных работ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы