Строй-Техника.ру

Строительные машины и оборудование, справочник

Впускной и выпускной клапаны приводятся в действие кулачками распределительного вала через толкатели, штанги толкателя и коромысла. Высота подъема клапанов составляет 13,5 мм. Опускание клапанов осуществляется под действием пружин.

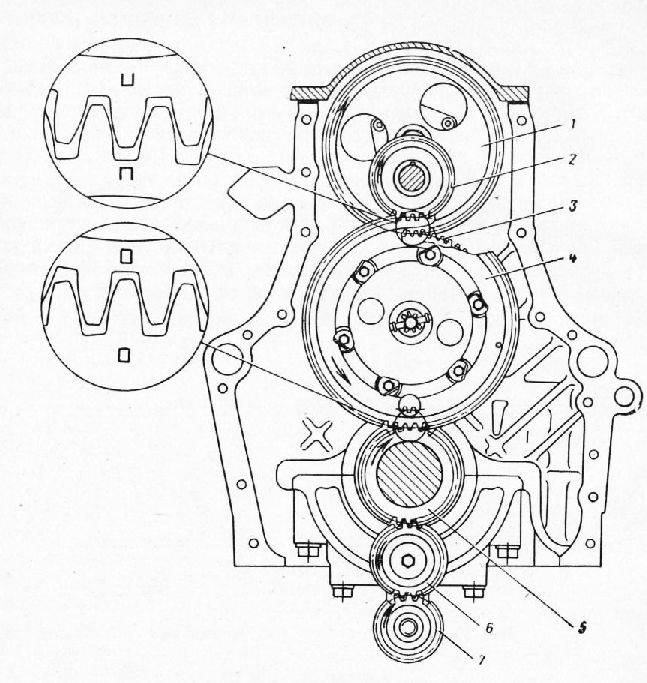

Распределительный вал размещен в средней части блока и приводится во вращение от коленчатого вала двигателя парой цилиндрических шестерен (рис. 18) со спиральным зубом. Боковой зазор в зацеплении находится в пределах от 0,09 до 0,22 мм. Положение шестерен между собой определено метками, выбитыми на их торцах. Распределительный вал изготовлен из стали 45. Он имеет пять опорных шеек диаметром 541o°io5 мм, восемь впускных и восемь выпускных кулачков. Профиль впускных и выпускных кулачков неодинаковый. Поверхности опорных шеек и кулачков вала подвергнуты закалке токами высокой частоты на глубину от 2 до 5 мм до твердости HRC 52—56.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

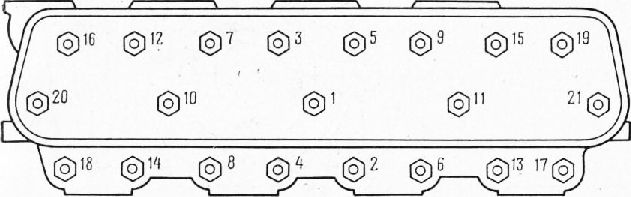

Рис. 16. Порядок затяжки гаек крепления головки цилиндров

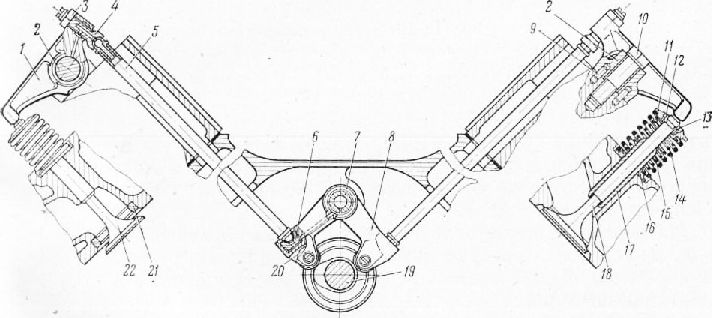

Рис. 17. Механизм газораспределения:

1 — коромысло клапана; 2 — ось коромысла; 3— контррайка; 4 — регулировочный винт; 5 — штанга толкателя; 6 — пята толкателя; 7 — ось толкателей; 8 — толкатель; 9— установочный штифт оси коромысла; 10 — болт крепления оси; 11— тарелка пружин клапана; 12 — втулка тарелки; 13 — сухарь крепления клапана; 14 — наружная пружина клапана; 15 — внутренняя пружина; 16 — упорная шайба; 17 — направляющая втулка клапана; 18— впускной клапан; 19 — распределительный вал; 20 — ролик толкателя; 21 — седло выпускного клапана; 22 — выпускной клапан

Рис. 18. Шестерни распределения и привода агрегатов:

1 — ведомая шестерня привода топливного насоса; 2 — шестерня привода вентилятора; 3 — ведущая шестерня привода топливного насоса; 4 — шестерня распределительного вала; 5 — шестерня коленчатого вала; 6 — промежуточная шестерня привода масляного насоса; 7 — ведомая шестерня привода масляного насоса

На переднем конце вала имеется ступица со шпоночной канавкой для установки распределительной шестерни. На резьбовом конце вала сделаны две лыски, предназначенные для фиксации стопорной гайки шестерни.

Ограничение осевых перемещений вала в пределах от 0,121 до 0,265 мм обеспечивается упорным фланцем, изготовленным из листовой стали 65Г и закаленным до твердости HRC 40—45. Упорный фланец устанавливается между шестерней и передней опорной шейкой вала и крепится к переднему торцу блока цилиндров двумя болтами. Болты законтрены от самоотворачивания стопорными шайбами. Упорный фланец одновременно предохраняет от выпадания оси толкателей.

Для обеспечения пульсирующего потока масла к механизмам привода клапанов в передней опорной шейке просверлено сквозное отверстие диаметром 4 мм.

Шестерня распределительного вала изготовлена из стали 40Х с закалкой и отпуском до твердости ИВ 241—286. Она имеет 84 зуба модулем 2,5 мм и углом наклона винтовой линии 20°. Шестерня напрессована на вал, застопорена сегментной шпонкой и закреплена гайкой с замковой шайбой. До октября 1968 г. замковая шайба фиксировалась на распределительном валу усом, входящим в шпоночный паз. С двигателя № 70738 введена фиксация шайбы лысками на резьбовом конце вала, что устранило возможность самоотворачивания гайки.

К шестерне распределительного вала с ее тыльной стороны шестью болтами крепится ведущая шестерня привода топливного насоса, которая центрируется на бурте шестерни распределительного вала.

Впускной клапан изготовлен из жаропрочной стали 4Х10С2М (ЭИ-107), подвергнут закалке с последующим отпуском до твердости HRC 36—40. Торец стержня клапана в месте контакта с коромыслом закален на глубину 2—4 мм до твердости HRC 50—55.

Выпускной клапан 22— сварной, изготовлен из стали 4Х14Н14В2М (ЭИ-69) с последующей закалкой до твердости HRC 25—30. К стержню клапана приварен наконечник, который изготовлен из стали 40ХН и закален на глубину от 2 до 3 мм до твердости HRC 50—57. Диаметр тарелки 48 мм, угол рабочей фаски 91°+30’. Поверхность рабочей фаски наплавлена стеллитом ВЗК, а твердость наплавленного слоя HRC 40—45.

Стержни обоих клапанов графитированы и перемещаются в направляющих втулках, изготовленных Из металлокерамики. Окончательная обработка втулок до внутреннего диаметра 12 мм выполняется после запрессовки их в головку цилиндров. Втулка перед запрессовкой пропитываются веретенным маслом 3 в течение двух часов при температуре 85—95 °С. В процессе работы двигателя стержни клапанов смазываются маслом, вытекающим из сопряжений коромысел.

Каждый клапан прижимается к седлу двумя пружинами в целях увеличения резонансной характеристики.

Наружная пружина 14 имеет правую навивку, внутренняя — левую. Обе пружины изготовлены из проволоки диаметром соответственно 4,8 и 3,5 мм, материал проволоки — сталь 50ХФА.

При нагрузке 25 кгс длина наружной пружины уменьшается до 56 мм, внутренней — до 37 мм. В рабочем положении пружины с одной стороны опираются через шайбу на головку цилиндров, с другой стороны — на тарелку. Через втулку и сухари, входящие в кольцевую канавку на стержне клапана, пружины воздействуют на клапан. Шайбы, тарелки и втулки пружин клапанов изготовлены из стали и подвергнуты цианированию на глубину от 0,1 до 0,2 мм. После термообработки их твердость равна HRC 56, не менее. Сухарь клапана изготовлен из стальной ленты 08 кп.

Конструкция соединения клапана с тарелкой пружин обеспечивает проворачивание клапанов при работе двигателя и способствует постоянной притирке рабочей фаски клапана к его седлу.

Ось состоит из четырех частей (двух крайних и двух средних) и установлена на пяти опорах, сделанных в приливах блока цилиндров. В отверстия этих опор запрессованы чугунные втулки, в которых стыкуются оси. Чтобы толкатели не перемещались по оси, между ними установлены распорные втулки.

На противоположном конце толкателя установлена опорная пята штанги и ролик. Ролик расположен в прорези толкателя и вращается в игольчатом подшипнике на неподвижной оси, запрессованной в отверстие щек прорези толкателя. Над роликом в теле толкателя выполнено отверстие диаметром 18+0’035 мм. Ось отверстия перпендикулярна оси ролика. В отверстие запрессована пята из стали ШХ15, термообработанная до твердости HRC 58—63. Наружный диаметр пяты 18 мм. Пята имеет сферическое углубление радиусом 6 мм, которое служит опорой сферического наконечника штанги 5 толкателя.

Для подачи масла от трущихся поверхностей осей толкателя к рабочей поверхности пяты и через штанги к подшипникам коромысла клапана в теле толкателя и пяты просверлены масляные каналы. Масло для смазки трущихся поверхностей оси толкателя поступает по каналам оси через сверления в передней стенке блока двигателя. Чтобы предотвратить утечку масла, задний конец масляного канала задней оси и передний конец канала передней оси заглушены резьбовыми коническими пробками.

Штанга 5 толкателя представляет собой пустотелый стержень, изготовленный из бесшовной стальной трубы диаметром 12±0,1 мм. Концы штанги выполнены в виде сферы радиусом 6 мм, подвергнуты закалке токами высокой частоты до твердости не менее HRC 52 и прошлифованы. В центре сфер просверлены отверстия для прохода масла через полость штанги к подшипнику коромысла клапана. Верхний сферический конец штанги упирается в сферическое углубление регулировочного винта, нижний — в пяту толкателя.

До апреля 1973 г. штанги толкателей имели специальные наконечники, изготовленные из стали 15ХФ. Сферическая поверхность наконечников подвергалась цементации на глубину от 0,6 до 0,9 мм и последующей закалке до твердости HRC 56—62. После введения штанг новой конструкции взаимозаменяемость со штангами старой конструкции не нарушилась.

Коромысло клапана изготовлено из стали 45. Соотношение плеч коромысла 1 : 1,79. Со стороны короткого плеча в коромысло ввернут регулировочный винт. Противоположный конец коромысла обработан под сферическую площадку радиусом 15 мм и шириной 14 мм. Поверхность площадки закалена на глубину от 2 до 5 мм до твердости HRC 56—63 и отполирована. Через эту площадку передается усилие на торец клапана при работе двигателя.

Коромысло устанавливается на индивидуальной оси и фиксируется на ней упорной шайбой и стопорным кольцом. Ось зафиксирована на головке цилиндров в строго определенном положении и закреплена двумя болтами М16. Точное положение оси коромысла фиксируется двумя установочными штифтами, запрессованными в тело стойки оси. Стойка выполнена как одно целое с осью коромысла. Момент затяжки болтов должен быть от 12 до 15 кгс-м.

Ось коромысла изготавливается из стали, поверхность ее подвергнута закалке токами высокой частоты на глубину от 1,5 до 2,0 мм до твердости HRC 53—58. Диаметр оси равен 25 мм. Подшипниками коромысла являются две бронзовые втулки, запрессованные в отверстие коромысла и обработанные до диаметра 25+о’,оо8 мм. В кольцевом пространстве между втулками просверлен канал, соединяющий его с резьбовым отверстием под регулировочный винт. Это необходимо для подачи масла к подшипникам коромысла.

Регулировочный винт коромысла изготовлен из стали 40Х, подвергнут закалке и отпуску до твердости НЕ 207—241. Его нижний конец имеет сферическое углубление радиусом 6 мм. Внутренняя поверхность углубления закалена токами высокой частоты на глубину от 1,5 до 2,0 мм (твердость не менее HRC 48). Противоположный конец имеет прорезь под отвертку. В теле регулировочного винта выполнены сверления для подачи масла к подшипникам ко-помысла.

Проверка и регулировка тепловых зазоров в клапанном механизме производится на холодном двигателе или спустя 15—20 мин после его остановки. Величина оптимального теплового зазора находится в пределах от 0,25 до 0,30 мм для впускного и выпускного клапанов.

Порядок регулировки тепловых зазоров:

1. Выключить подачу топлива, установив рукоятку ручного управления в крайнее переднее положение.

2. Снять крышки головок цилиндров.

3. Проверить динамометрическим ключом момент затяжки болтов крепления осей коромысел. При необходимости подтянуть болты.

4. Открыть люк картера маховика и с помощью ломика установить маховик меткой «20» против стрелки, закрепленной на картере. Проверить, закрыты ли при этом клапаны 1-го цилиндра (переднего в правом ряду). Если клапаны открыты, провернуть маховик на один оборот, снова установив меткой «20» против стрелки, и после этого повернуть его дополнительно по часовой стрелке (если смотреть со стороны переднего конца коленчатого вала) на 20°. Это положение маховика будет соответствовать ВМТ поршня на такте рабочего хода в 1-м цилиндре. Для ориентации в углах поворота маховика следует помнить, что угол между соседними отверстиями, просверленными в маховике для ломика, составляет 30° (12 отверстий).

5. При помощи щупа проверить зазоры между носками коромысел и торцами впускного и выпускного клапанов 1-го цилиндра и, если необходимо, отрегулировать в следующем порядке: – ослабить гайку, контрящую регулировочный винт на коромысле, придерживая винт отверткой; – вставить в зазор между торцом клапана и носком коромысла щуп толщиной 0,30 мм и вращать винт отверткой до упора носка коромысла в щуп; – придерживая винт отверткой, затянуть контргайку и проверить величину зазора; при правильно отрегулированном зазоре щуп толщиной 0,25 мм должен входить при легком нажиме, а толщиной 0,30 мм — с усилием.

6. При положении поршня 1-го цилиндра в ВТМ на такте рабочего хода можно, не проворачивая коленчатый вал, одновременно отрегулировать зазоры в механизме впускных и выпускных клапанов 5-го и 8-го цилиндров, в которых в этот момент должны быть такты сжатия и оабочего хода соответственно.

7. В остальных цилиндрах можно регулировать зазоры в клапанном механизме в порядке работы цилиндров, но это вызовет большую потерю времени. Целесообразнее после регулировки зазоров в механизме клапанов 1-го, 5-го и 8-го цилиндров провернуть вал на 270° (или на 9 отверстий в маховике) по часовой стрелке и отрегулировать зазоры в механизмах 4-го, 2-го и 6-го цилиндров. Затем снова надо провернуть маховик, но уже на 180° (шесть отверстий в маховике) по часовой стрелке и отрегулировать зазоры в клапанных механизмах 3-го и 7-го цилиндров.

8. После регулировки зазоров пустить двигатель и прослушать его работу. Стук клапанов должен отсутствовать.

9. Установить и закрепить крышки головок цилиндров. В местах прилегания крышек масло не должно подтекать.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Механизм газораспределения двигателя КрАЗ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы