Строй-Техника.ру

Строительные машины и оборудование, справочник

В механизм газораспределения входят шестерни, распределительный вал, выпускные и впускные клапаны, соединительные и передающие движение детали.

Вращательное движение от коленчатого вала через шестерню и промежуточную шестерню передается шестерням привода распределительного вала и топливного насоса. Профильные кулачки распределительного вала расположены в соответствии с порядком работы двигателя.

При повороте распределительного вала кулачок своим выступом поднимает толкатель, а вместе с ним и штангу, которая упирается нижним концом в дно толкателя, а верхним в регулировочный винт коромысла. Коромысло, установленное на валике, поворачивается и отжимает клапан вниз. Отверстие канала в головке цилиндров открывается, а пружины, предварительно сжатые (чтобы удержать клапан в закрытом положении), сжимаются дополнительно. Стержень клапана движется в направляющей втулке.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Клапан открыт полностью, когда толкатель достигает вершины кулачка. При дальнейшем повороте распределительного вала толкатель опускается, а клапан под действием пружин движется вверх. Когда выступ кулачка выходит из-под толкателя, давление на клапан прекращается, и он под действием пружин плотно закрывает отверстие канала в головке цилиндров. Детали передачи (коромысло, штанга и толкатель) перемещаются в первоначальное положение.

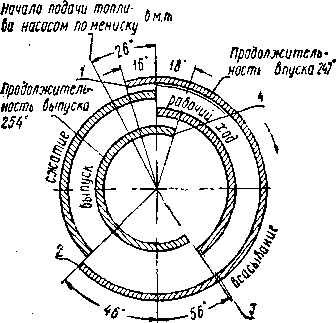

Чтобы цилиндр быстро наполнялся и хорошо очищался, необходимо правильно выбрать моменты, в которые клапаны открываются и закрываются. Впускной клапан открывается с некоторым опережением, то есть до прихода поршня в верхнюю мертвую точку (в. м. т.), а закрывается с некоторым запаздыванием, после того, как поршень минует нижнюю мертвую точку (н. м.т.). Это позволяет увеличить продолжительность впуска: в начале процесса воздух под напором поступает в цилиндр двигателя даже и тогда, когда здесь повышенное давление, а в конце, обладая определенной инерцией, продолжает наполнять цилиндр. Выпускной клапан открывается до прихода поршня в н. м.т., а закрывается уже после достижения им в. м. т. Все это вместе уменьшает затраты мощности на выталкивание отработавших газов из цилиндра, предохраняет двигатель от перегрева, способствует более полному удалению продуктов сгорания.

Фазы газораспределения принято изображать в виде круговой диаграммы, где различные моменты и периоды времени выражаются в градусах поворота коленчатого вала. Такая диаграмма для двигателя Д-240 (Д-240Л) показана на рисунке.

Чтобы правильно установить фазы газораспределения двигателя при сборке, необходимо совместить метки на шестернях распределения. На промежуточной шестерне две впадины снабжены двумя заводскими метками «с» и имеется один меченый зуб. Одну впадину располагают против меченого зуба шестерни коленчатого вала, а две другие против меченых зубьев шестерен топливного насоса и распределительного вала.

Шестерни распределения — косозубые, изготовлены из легированной стали, цементированы и закалены до высокой твердости. Ведущая шестерня напрессована на передний конец коленчатого вала, закреплена шпонкой и находится в постоянном зацеплении с промежуточной шестерней 3, которая вращается на пальце, ааярессованном в переднюю стенку блока цилиндров. В пальце промежуточной шестерни просверлены каналы, соединенные е масляной магистралью.

Промежуточная шестерня приводит в движение шестерни распределительного вала и привода топливного насоса. От осевых перемещений (допускаются 0,1—0,78 мм) ее предохраняет шайба, прикрепленная к торцу пальца двумя болтами. Осевое усилие от распределительных шестерен воспринимают шайбы и бурты втулок шестерен, а осевое усилие от шестерни коленчатого вала — упорные торцевые полукольца, установленные в постели пятого коренного подшипника. Шестерня распределительного вала напрессована на передний конец вала, передает ему вращение через шпонку и закреплена шайбой и болтом с замковой шайбой, ввернутым спереди в вал. В головке болта сделана прорезь под. поводок привода редуктора тахомотосчетчика. В два отверстия на торцевой стенке шестерни вводят винты, крепящие упорное кольцо распределительного вала.

Шестерня привода топливного насоса вращается на цилиндрической шейке установочного фланца топливного насоса и соединена с валиком насоса шлицевой шайбой. Дополнительный прямозубый венец шестерни служит для привода пневмокомпрессора. Осевое перемещение шестерни ограничивается регулировочным болтом. Допустимый зазор между упором и сферическим торцом регулировочного болта 0,4—0,7 мм.

Шестерня привода масляного насоса установлена при помощи шпонки на переднем конце коленчатого вала.

Распределительный вал — стальной, его опорные шейки и рабочие поверхности кулачков закалены токами высокой частоты. Вал вращается в трех втулках, запрессованных в блок цилиндров. Передняя втулка изготовлена из бронзы, две последующих — из антифрикционного чугуна.

Восемь кулачков расположено вдоль вала в такой последовательности:

1) выпускной первого цилиндра, 2) впускной первого цилиндра, 3) впускной второго цилиндра, 4) выпускной

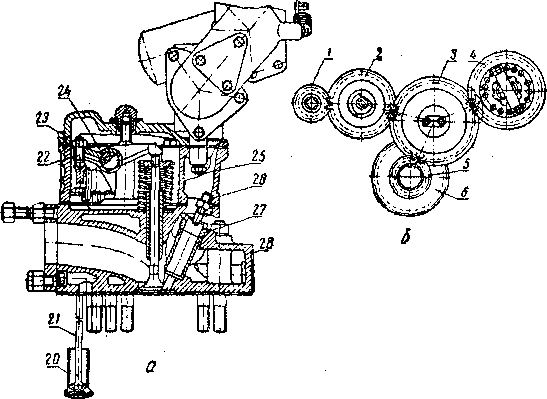

Рис. 1. Механизм газораспределения:

а — головка блока цилиндров в сборе с клапанным механизмом:

1 — прокладка головки; 2 — головка; 3 — выпускной клапан; 4 — впускной клапан; 5 — втулка клапана; 6 — прокладка; 7 — крышка головки; 8 — наружная пружина клапана; 9 — внутренняя пружина клапана; 10 — прокладка колпака; 11 — колпак крышки; 12 — тарелка клапана; 13 — сухарики; 14 — гайка колпака; 15 — шайба; 16— пружина; 17 — валик коромысел; 18 —пробка валика; 19 — болт крепления крышки головки; 20 — толкатель; 21 — штанга; 22 — регулировочный винт; 23 — гайка регулировочного винта; 24 — коромысло; 25 — шпилька крепления впускного коллектора; 26 — шпилька крепления форсунки; 27 — гайка стакана форсунки; 28 — стакан форсунки; 29 — трубка маслопровода; 30 — стойка валика; 31 — впускной коллектор; б — схема расположения и установка шестерен газораспределения: 1 — шестерня привода насоса гидроусилителя руля; 2 — шестерня распределительного вала; 3 — промежуточная шестерня; 4 — шестерня привода топливного насоса; 5 — шестерня коленчатого вала; 6 — шестерня привода масляного насоса.

В задней шейке распределительного вала просверлен наклонный канал, по которому к клапанному механизму пульсирующим потоком подводится смазка. От продольного перемещения (допускается 0,3—1,04 мм) распределительный вал удерживается упорным кольцом, привернутым двумя винтами к блоку цилиндров каналы от двух впускных и выпускных клапанов второго и третьего цилиндров в один общий.

Штанга толкателя изготовлена из стального прутка, концам которого придана сферическая форма.

Рис. 2. Диаграмма фаз газораспределения:

1 — начало открытия впускного клапана; — начало закрытия впускного клапана; — начало открытия выпускного клапана; — конец закрытия выпускного клапана.

Толкатель — стальной, грибовидный, со сферической нижней опорной поверхностью, которая для улучшения приработки фосфатируется. В процессе работы взаимодействие сферической опорной поверхности толкателя и конусности кулачков создает момент сил, поворачивающий толкатель, благодаря чему его сферическая поверхность изнашивается равномерно. Сферическая выемка внутри толкателя служит опорной поверхностью штанги. В нижней части цилиндрической поверхности толкателя просверлен канал, по которому масло из пана.

Коромысло клапана изготовлено из стали. Контактная поверхность переднего закругленного конца коромысла, нажимающего на клапан, так называемого бойка, закалена токами высокой частоты. В резьбовое отверстие заднего конца коромысла установлен регулировочный винт с гайкой, при помощи которых устанавливают зазор между бойком коромысла и стержнем клапана. Коромысла качаются на стальном пустотелом валике, закрепленном в стойках, и прижимаются пружинами к стойкам валика. В валике, против каждого коромысла, просверлены отверстия, через которые из внутренней полости валика поступает масло для смазки рабочей поверхности ступицы коромысла, регулировочных винтов и стержней клапанов. К валику масло направляется по трубке.

Клапаны предназначены соответственно для впуска в цилиндры воздуха и выпуска отработавших газов. Впускной и выпускной клапаны изготовлены из жаропрочной стали. Уплотняющая часть тарелок клапанов наплавлена прочным материалом на никелевой основе. Наконечники стержней клапанов на высоте 3—5 мм выполнены из легированной стали и приварены к стержню стыковой сваркой. Диаметр тарелки впускного клапана на мм больше диаметра выпускного клапана. Клапаны передвигаются в направляющих биметаллических втулках, запрессованных в головку блока цилиндров. Каждый клапан плотно прижат к своему гнезду в головке цилиндров двумя пружинами и (с правым и левым направлением витков). Пружины зажаты между верхней плоскостью головки блока цилиндров и тарелкой, соединенной с клапаном при помощи двух конических разрезных стальных сухариков. Зазор между торцом клапана и бойком коромысла на прогретом двигателе составляет 0,25 мм.

Техническое обслуживание механизма газораспределения сводится к периодическому осмотру наружных деталей, проверке и восстановлению нормальных зазоров, обеспечению плотности прилегания клапанов к гнездам. Проверять наружные детали и зазоры надо при появлении специфических стуков в клапанно-распределительном механизме, а также при разборке или снятии головки цилиндров, но не реже чем через 240 ч работы двигателя.

Зазоры следует регулировать на прогретом двигателе (температура воды в начале регулировки должна быть не ниже 70 °С) в такой последовательности. Проделать подготовительные работы, обеспечивающие доступ к крышке головки блока. Снять колпак крышки головки блока. Проверить затяжку гаек крепления стоек валика коромысел. Установить поршень первого цилиндра в положение, соответствующее концу такта сжатия. Отпустить контргайку регулировочного винта на коромысле клапана и, ввертывая винт, установить при помощи щупа требуемый зазор между бойком коромысла и торцом клапана. Надежно затянуть контргайку и снова проверить щупом зазор, поворачивая штангу толкателя вокруг ее оси. Зазоры рекомендуется регулировать в последовательности, соответствующей порядку работы Цилиндров двигателя (1—3—4—2). По окончании регулировки клапанов первого цилиндра повернуть коленчатый вал на половину оборота и приступить к установке зазоров в клапанах третьего цилиндра. Следующая половина оборота дает возможность регулировать зазоры клапанов четвертого цилиндра, и, наконец, последний поворот — зазоры в клапанах второго цилиндра.

Отрегулировав все клапаны, нужно запустить двигатель и следить за его работой: при увеличенных зазорах слышны стуки, при малых зазорах возникают перебои и появляется белесый дым. Причиной стуков и перебоев в работе двигателя может стать также и поломка пружины клапана.

При нормальной эксплуатации двигателя необходимость в притирке клапанов исключается. Однако недостаточная очистка воздуха, неправильная установка зазоров могут привести к потере герметичности в местах прилегания клапанов к седлам, что ухудшает работу двигателя и снижает его мощность. При несвоевременном устранении этого дефекта подгорают уплотнительные поверхности клапанов и седел и детали преждевременно выходят из строя. Если проверкой клапанов на герметичность обнаружена обильная течь керосина, клапаны необходимо притереть. Для этого нужно очистить и промыть керосином клапан, гнездо и направляющую втулку. Нанести на гнездо клапана слой пасты ГОИ. Подложить под клапан слабую пружину и при помощи ручной дрели притирать клапан к седлу, проворачивая клапан на 1/3— 1/2 оборота в одну и другую сторону и слегка прижимая и отпуская. Притирку закончить, когда на фаске клапана появится сплошной кольцевой поясок шириной 1,5—2 мм. Затем следует промыть клапан и гнездо керосином и проверить притирку, залив керосин в соответствующий впускной или выпускной канал. Если клапаны хорошо притерты, то в местах прилегания их к гнездам в течение мин не должно быть течи. После притирки клапанов нужно тщательно промыть керосином каналы головки цилиндров.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Механизм газораспределения двигателя тракторов МТЗ-80 и МТЗ-82"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы