Строй-Техника.ру

Строительные машины и оборудование, справочник

Лифтовые шахты, машинные и блочные помещения. При наладочных работах в машинных и блочных помещениях проверяют состояние стен, потолков, полов и дверей, состояние арматуры освещения.

Если в результате осмотра будет обнаружено, что:

а) выбиты стекла в машинном или блочном помещениях или отсутствуют (поломаны) элементы окон;

б) разрушены стены, потолок или пол машинного (блочного) помещения;

в) потолок, стены, пол машинного (блочного) помещения требуют покраски (побелки);

г) требуется ремонт входной двери;

д) неисправны выключатель или арматура освещения машинного (блочного) помещения или перед входом в машинное (блочное) помещение;

е) захламлены подходы к машинному (блочному) помещению, то обо всех этих неисправностях ставят в известность владельца лифта и добиваются их устранения.

В сетчатых шахтах проверяют надежность крепления сетки к конструкциям шахты. Сетка должна быть натянута так, чтобы при отжатии ее внутрь шахты соблюдались регламентированные Правилами устройства и безопасной эксплуатации лифтов (ПУБЭЛ) зазоры. Сетку подтягивают, если при отжатии ее внутрь шахты указанные зазоры между ограждением сетчатой шахты и элементами кабины и противовеса менее регламентированных. Проверяют исправность сетки и при наличии порванных участков производят необходимый ремонт. При наличии больших порванных участков сетку ремонтируют накладыванием на поврежденное место аналогичной сетки с таким расчетом, чтобы она перекрывала края поврежденного участка не менее чем на три ячейки. Наложенную сетку крепят специальной вязальной проволокой таким образом, чтобы края наложенной и ремонтируемой сеток не отгибались. При наличии небольших участков порванной сетки ремонт производят вязальной проволокой, сохраняя при этом конфигурацию существующих ячеек.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Двери шахты и кабины. При визуальной проверке раздвижных дверей шахты убеждаются в отсутствии деформации в створках. Они должны быть ровными без выпуклостей и трещин. По всей площади створок крепление пластика должно быть надежным. Если деформированные участки створок мешают их свободному закрыванию и открыванию, то створки выправляют, при невозможности выправить их заменяют.

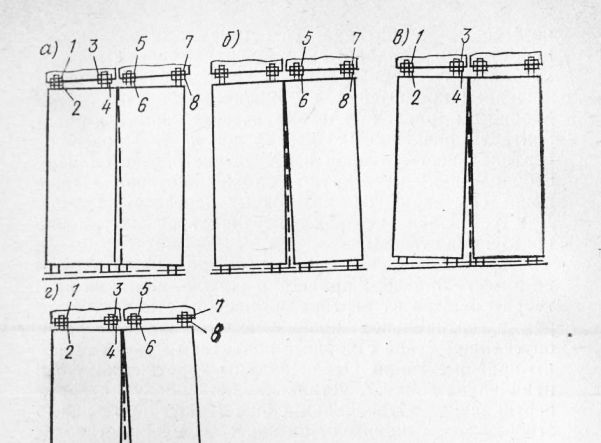

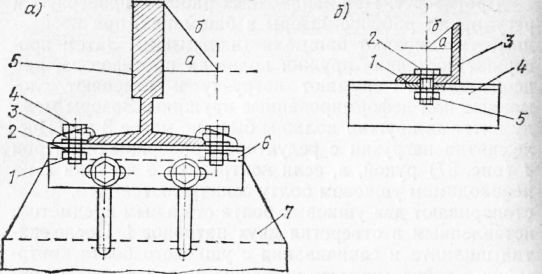

Рис. 1. Возможные перекосы створок дверей шахты и кабины

При выпучивании пластика последний дополнительно крепят винтами с потайной головкой. Если устранить выпучивание невозможно, пластик заменяют. Проверяют и регулируют зазоры между обрамлением портала шахты и створками двери шахты. Снаружи шахты с этажной площадки при постепенном открывании створки проверяют зазор между обрамлением портала и створкой двери шахты по всей ее поверхности. Зазор должен быть в пределах 3—5 мм. Отвинчиванием гаек ослабляют крепление створки и перемещением ее в направлении, перпендикулярном к ее плоскости, устанавливают требуемый зазор, фиксируют положение створки гайками. Аналогично регулируют зазор между обрамлением портала и второй створкой двери шахты.

Проверяют и регулируют зазор в притворе створок двери шахты. {Изнутри шахты (с крыши кабины) раздвигают створки двери шахты. Образовавшийся зазор между створками должен быть не более 4 мм по всей длине притвора (действие силы, раздвигающей створки, прикладывают в верхней части створок). Регулировку производят после ослабления перемещением кронштейна автоматического замка (подробно см. раздел «Автоматические замки и блок-контакты раздвижных дверей шахты»). Проверяют вертикальность створок и отсутствие перекосов. При необходимости регулируют положение створок. Ниже приведены варианты возможных перекосов створок. Для установки створок в вертикальное положение пользуются отвесом.

Первое положение створок. Створки в месте притвора прилегают плотно, но линия притвора смещена от вертикали влево. Установку створок в вертикальное положение можно произвести опусканием левой створки с поднятием правой стороны правой створки. Отвинчивая от каретки гайку и навинчивая гайку, устанавливают правую створку вертикально. Отвинчивая гайку, опускают левую створку до смыкания линии притвора между створками. Если при этом окажется, что зазоры между нижними торцовыми поверхностями створок достигли 2 мм, створки поднимают. Для этого отвинчивают от кареток нижние гайки и навинчивают верхние гайки, при этом следят за тем, чтобы линия притвора находилась в вертикальном положении и в центре дверного проема. Так как размеры крепежных отверстий в каретках позволяют перемещать створки в горизонтальном положении, то после достижения между нижними торцовыми поверхностями створок и порогом зазоров до 5 мм проверяют зазоры между створками и обрамлением портала. Эти зазоры устанавливают в пределах 3—5 мм, перемещая створки в горизонтальном положении, после чего окончательно крепят створки к кареткам. Завинчивание гаек должно быть надежным с достаточным усилием без применения дополнительных удлинителей. На это должно быть обращено особое внимание во избежание ослабления створок при эксплуатации лифта. Такое же внимание следует уделять креплению всех узлов и деталей лифта, подвергающихся динамическим нагрузкам и сотрясениям.

Второе положение створок. Левая створка находится в вертикальном положении, правая перекошена так, как показано на рис. 25, б. Отвинчиванием рт каретки нижней гайки и навинчиванием гайки устанавливают правую створку до смыкания линии притвора. До окончательного закрепления правой створки проверяют зазоры между нижними торцовыми поверхностями створок и порогами, между обрамлением портала и створками. При необходимости регулируют их с установкой створок по центру дверного проема. При этом необходимо проверить и отрегулировать зазоры между защелками автоматических замков и упорами. После окончания регулировки створки надежно закрепляют.

Третье положение створок. Правая створка установлена вертикально, левая перекошена, как показано на рис. 25, в. Регулировку створки до смыкания линии притвора производят отвинчиванием гайки и завинчиванием гайки 2 левой створки. Проверяют и при необходимости регулируют зазоры между нижними торцовыми поверхностями створок и порогами, между обрамлением портала и створками.

Четвертое положение створок. Обе створки расположены не вертикально, при этом размер щели между створками увеличивается книзу, как показано на рис. 25, г, или кверху. В первом случае створку устанавливают в вертикальное положение, завинчивая гайки, после чего проверяют и, при необходимости регулируют зазоры между нижней торцовой поверхностью створки и порогом, между обрамлением и створкой. Предварительно закрепляют створку. Правую створку устанавливают в вертикальное положение до смыкания линии притвора, завинчивая гайки. После этого проверяют и при необходимости регулируют остальные необходимые зазоры. Устанавливают обе створки по центру дверного проема и окончательно закрепляют их. Проверяют и при необходимости регулируют зазоры между защелками автоматических замков и упорами кареток.

На раздвижных дверях кабины положение створок регулируют так же, как и створки дверей шахты. Проверяют и закрепляют пластик, регулируют зазоры между створками и стеной кабины. Проверяют и регулируют канат связи створок Двери кабины. Линия притвора створок двери кабины должна находиться против линии притвора двери шахты. Если необходима регулировка створок, то ослабляют крепление каната связи в зажиме и, перемещая створки вдоль направляющей линейки, устанавливают так, чтобы линия притвора двери кабины стала против линии притвора створок двери шахты. Фиксируют положение створок креплением каната связи зажимом. Если канат связи ослаблен, производят его натяжение: при закрытых створках поднимают рычаг механизма запирания и пытаются раздвинуть створки. Образовавшийся зазор между створками должен быть не более 4 мм. Отвинчивая гайку и завинчивая гайку дополнительно натягивают канат и фиксируют его в этом положении гайкой.

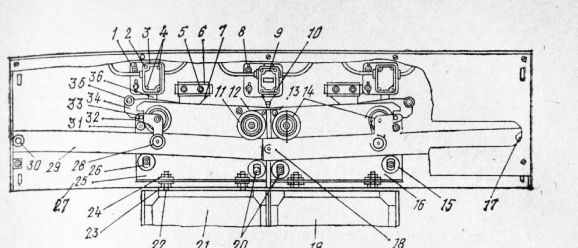

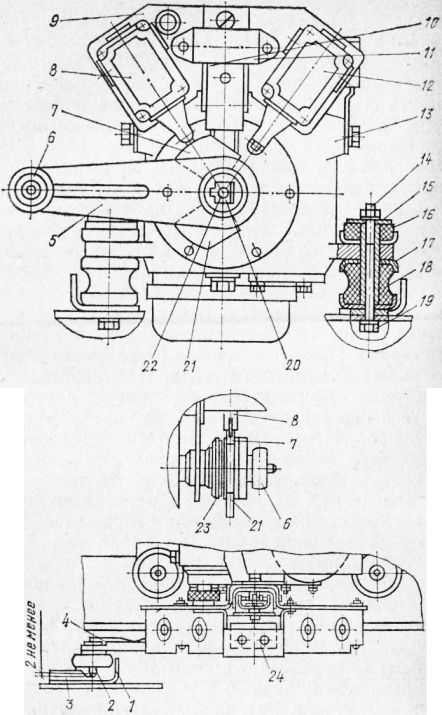

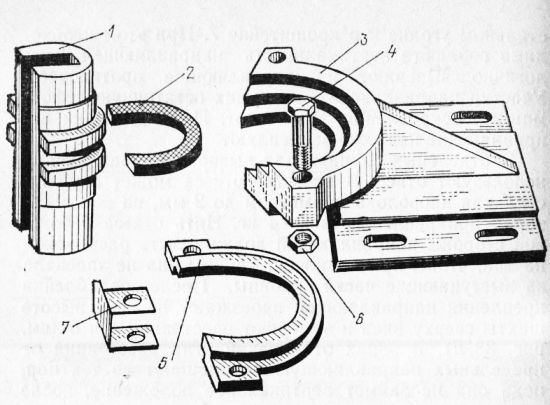

Рис. 2. Верхняя балка двери шахты

1 — болт для крепления кронштейна блок-контакта, 2 — винт для крепления корпуса блок-контакта, 3 — блок-контакт контроля запирания створок двери шахты автоматическим замком, 4 — винты для крепления крышки блок-контакта, 5 —болт для крепления кронштейна, 6 — фиксирующая пластина, 7 — кронштейн защелки, 8 — болт для крепления кронштейна блок-контакта, 9 — блок-контакт контроля притвора створок, 10 — винт для крепления крышки блок-контакта, 11 и 14 — ролики кареток, 12 и 33 — рычаги, 13 — ролик, 15, 20 и 26 — контрролики, 16 — каретка правая, 17 и 30 — боковые болты для крепления линеек, 18 — центральный болт для крепления линеек, 19 — правая створка двери шахты, 21 — левая створка двери шахты, 22 — шпилька, 23 и 24 — гайки для крепления створок двери шахты к кареткам, 25 — левая каретка, 27 —верхняя балка двери шахты, 28 — ролик рычага механизма открывания створок, 29 — линейка левая, 31 — ролик, 32 — палец, 34 — защелка, 35 —ролик защелки, 36 — площадка

Автоматические замки и блок-кон-такты раздвижных дверей шахты. Устанавливают кабину в месте, удобном для проведения наладочных работ с крыши кабины; отключают вводный рубильник и запирают машинное помещение на замок. Снимают крышки с блок-контактов левого и правого и проверяют отсутствие напряжения на всех контактах.

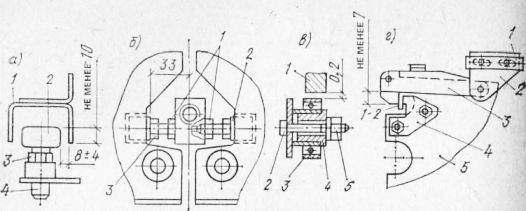

Рис. 3. Установочные зазоры в оборудовании дверей шахты и кабины

а — узел отпирания и открывания створок двери шахты: 1 — отводка, 2 — ролик, 3 — гайка для крепления штифта, 4 — штифт, б —узел ограничения хода створок: 1 — контргайки, 2 — резиновый амортизатор, 3 — регулировочные болты, в —узел ограничения хода створок при раздвижении их у порога: 1 — линейка, 2 — болт для крепления контрролика, 3 — контр-ролик, 4 — эксцентриковая втулка, 5 — гайка, г — автоматический замок створки: 1 — фиксирующая пластина, 2 — кронштейн, 3 — защелка, 4—упор каретки, 5 — каретка

Проверяют зазоры между штоками блок-контактов контроля запирания створок двери шахты автоматическими замками (ДЗ) и площадками защелок. Эти зазоры должны находиться в пределах 1—1,5 мм. Отвинчиванием болтов ослабляют крепление блок-контакта, если указанный зазор менее или более 1,5 мм, и перемещением блок-контакта вверх или вниз устанавливают требуемый зазор, после чего надежно закрепляют корпус блок-контакта. Проверяют и регулируют зазоры между защелками автоматических замков и упорами кареток. При закрытых и запертых створках проверяют, находится ли линия притвора обеих створок посередине проема двери шахты (продолжение этой линии должно проходить через центр крепежной гайки). Отвинчиванием контргаек с обеих сторон ослабляют крепление центральных, ограничивающих ход створок болтов, если линия притвора створок расположена не по середине проема двери шахты, поднимают и фиксируют в поднятом положении защелку того автоматического замка, в сторону которого будут смещаться створки при установке линии притвора посередине проема двери шахты. Отвинчиванием одного болта, ограничивающего ход створки, и ввинчиванием другого устанавливают створки так, чтобы линия притвора стала посередине проема двери шахты. Надежно фиксируют положение ограничивающих болтов контргайками.

Проверяют и регулируют зазоры между защелками автоматических замков и упорами кареток. Для этого при запертых автоматическими замками створках вручную сдвигают одну из створок в’сторону, открывания. Образовавшаяся в притворе створок щель должна быть не более 1 — 1,5 мм; отвинчиванием болтов (правого и левого) ослабляют крепление кронштейна 7, отгибают тот конец фиксирующей пластины 6, в сторону которого будет перемещаться кронштейн. Перемещением этого кронштейна устанавливают требуемый зазор между защелкой и упором каретки. Надежно закрепляют кронштейн болтами и загибают отогнутый конец фиксирующей пластины. Таким же способом регулируют зазор между защелкой и упором второй каретки.

Проверяют и регулируют провалы контактов контроля притвора створок ДШ и контроля запирания створок двери шахты автоматическими замками ДЗ. Приоткрывают ту створку двери шахты, на которой не установлен рычаг. Раствор контакта при закрытой второй створке должен быть не менее 4 мм. Отвинчиванием болтов (нижнего и верхнего) ослабляют крепление корпуса блок-контакта; если раствор контакта менее 4 мм, то перемещением корпуса вверх устанавливают требуемый раствор контакта. Постепенно закрывая приоткрытую створку, приводят в соприкосновение подвижную часть 3 – контакта с неподвижной. Провал контакта после окончательного прикрытия створки должен находиться в пределах 2—4 мм.

Проверяют надежность перекрытия упора каретки защелкой в момент размыкания контакта ДЗ. Для этого карандашом или острым стальным предметом делают риску на уровне верхней кромки каретки под площадкой 36. Поднимают защелку и на расстоянии 4 мм от этой риски делают вторую риску. Опускают защелку и, постепенно поднимая, убеждаются, что начало размыкания контакта ДЗ приходится на момент совпадения нижней риски с верхней кромкой каретки. Отвинчиванием винтов ослабляют крепление блок-контакта ДЗ и перемещением его вверх или вниз регулируют момент размыкания контакта при поднятии защелки. Надежно закрепляют блок-контакт после окончания регулировки. Такая регулировка блок-контакта обеспечивает гарантированное перекрытие защелкой упора каретки и тем самым невозможность открывания створок снаружи шахты.

Проверяют и регулируют зазоры между роликами механизма открывания створок и створок и боковыми сторонами отводок. В процессе эксплуатации лифта вследствие износа вкладышей башмаков кабины зазоры между роликами и боковыми сторонами отводок могут значительно измениться. Это приведет к тому, что отводки при движении кабины будут задевать за ролики и вследствие этого раздвигать или сдвигать створки дверей. Поэтому прежде чем приступить к проверке и регулировке зазоров между роликами и боковыми сторонами отводок, необходимо проверить состояние вкладышей башмаков. Если вкладыши башмаков кабины изношены и по этой причине появился увеличенный зазор (по штихмассу) и боковой в башмаках, то устанавливают кабину в точной остановке любого этажа и заменяют вкладыши, совместив эту операцию с установкой требуемых зазоров между роликами механизмов открывания створок дверей и боковыми сторонами отводок, между торцами штифтов рычагов механизмов открывания створок и дном отводок, между торцами штифтов этажных переключателей и дном комбинированной отводки.

Как правило, если ранее при новых вкладышах башмаков все указанные зазоры были установлены правильно, то после замены вкладышей и установки нормальных зазоров на одном этаже на всех остальных этажах эти зазоры окажутся тоже нормальными. Нарушение зазоров между роликами и боковыми сторонами отводок может произойти также в результате смещения положения створок относительно середины проема дверей. Прежде чем приступить к регулировке этих зазоров, следует проверить, и при необходимости, указанными выше способами отрегулировать положение створок дверей. Если нарушение регламентированных зазоров произошло по причине ослабления крепления деталей механизма открывания створок, то зазоры регулируют следующим образом, отвинчиванием контргайки и гайки, ослабляют крепление пальца; выпрямляют концы пластины, фиксирующей положение пальца. Перемещением пальца относительно щелевидного отверстия в рычаге устанавливают ролик в пазу отводки так, чтобы зазоры между роликом и боковыми сторонами были не более 12 и не менее 4 мм. Закрепляют палец гайкой и фиксируют контргайкой, затем загибают конец пластины.

Рис. 4. Установочные зазоры в оборудовании двери шахты и кабины

а — порог двери шахты: 1 — башмачок, 2 — камуфляж, 3 — порог двери шахты, 4 — гайка для крепления башмачка, б — обрамление портала и створки двери шахты: 1—обрамление портала, 2— створка, 3 — камуфляж, 4 — амортизационная резина: в — оборудование верхней балки двери шахты и порог двери кабины: 1 — шпилька, 2 — гайка для крепления створки, 3 — контрролик, 4 — линейка, 5— ролик каретки, 6 — ролик рычага, 7 —порог двери кабины, 8 — створка двери кабины, г — автоматический замок двери шахты и механизм отпирания и открывания створок: I — ролик защелки, 2 —защелка, 3 — фиксирующая пластина, 4 — ролик рычага, 5 — рычаг, 5 —гайка и контргайка для крепления пальца, 7 — палец

Проверяют и регулируют глубину входа ролика Рычага механизма открывания створок в паз отводки. Визуально и замером проверяют глубину входа ролика рычага механизма открывания створок в паз отводки. Глубина входа должна находиться в пределах 10—15 мм. При необходимости вывинчиванием гайки ослабляют крепление штифта, затем отвинчиванием или ввинчиванием регулируют глубину входа ролика в паз отводки. После окончания регулировки закрепляют штифт гайкой.

Проверяют и подтягивают крепление кронштейнов замков, пальцев рычагов механизмов открывания створок дверей, блок-контактов, корпусов блок-контактов и роликов. Проверяют, нет ли заеданий после подтяжки.

Проверяют действие блок-контактов ДЗ и ДШ. При проверке исправности действия блок-контакта ДШ открывают ту створку двери шахты, на которой установлен рычаг 12\ поворачивают рычаг вокруг оси вверх и влево, чем выводят его из действия, закрывают створку и нажатием на кнопку аппарата управления на крыше кабины пытаются пустить кабину в ход по направлению вниз. Кабина не должна прийти в движение. В противном случае принимают меры к нахождению неисправности. Проверяют действие блок-контакта ДЗ. Вручную поднимают защелку 34 автоматического замка вверх на такое расстояние, чтобы упор каретки был перекрыт защелкой на 3 мм; при нажатии кнопки аппарата управления на крыше кабины для движения вниз кабина не должна прийти в движение. В противном случае производят дополнительную регулировку положения блок-контакта ДЗ, а если кабина движется при отключенном блок-контакте, то принимают меры к нахождению неисправности в цепи этих блок-контактов.

Проверяют исправность действия автоматических замков дверей шахты. Для этого при опущенных защелках механизма запирания створок двери шахты вручную разжимают створки двери шахты. Створки не должны открываться.

Проверяют исправность действия блок-контакта ДК на кабине. Для чего при открытых створках двери кабины поворачивают рычаг вокруг оси и выводят его из действия. Закрывают створки и нажатием кнопки аппарата управления на крыше кабины для движения вниз убеждаются, что кабина в движение не приходит. Принимают меры к нахождению неисправности в блок-контакте или в цепи блок-контактов. Вручную открывают створки двери кабины и ставят рычаг в рабочее положение. Запрещается открывать створки двери кабины вращением редуктора привода дверей вручную при включенном вводном рубильнике.

Проверяют и регулируют исправность действия механизма запирания створок двери кабины. При закрытых створках двери кабины проверяют зазор между упором и головкой регулировочного болта. Этот зазор должен быть не более 2 мм. Ослабив крепление контргайки ввинчиванием или вывинчиванием регулировочного болта устанавливают требуемый зазор. При отключенном вводном рубильнике, вращая вручную привод дверей, приоткрывают створки. При этом головка регулировочного болта не должна упираться в упор. При необходимости дополнительно регулируют положение регулировочного болта и после проверки надежно закрепляют его контргайкой. Проверяют и подтягивают крепление створок двери кабины, каната связи, отводок, роликов и контрроликов, линеек, блок-контакта.

Привод дверей. Проверяют и регулируют положение конечных выключателей на открывание дверей (ВКО) и на закрывание (ВКЗ) створок дверей. Устанавливают кабину в месте, удобном для проверки и регулировки привода дверей. При отключенном вводном рубильнике регулируют положение кулачка, если расстояние между открытыми створками меньше 600 мм. Для этого отгибают лапку стопорной шайбы, отвинчивают гайку, ослабляют крепление кулачков; не изменяя положение кулачка, перемещают кулачок на небольшой угол вокруг оси по часовой стрелке так, чтобы замкнулся контакт ВКЗ, предварительно закрепив оба кулачка гайкой. При включенном рубильнике Устанавливают кабину на этаже и замеряют расстояние между открытыми створками. Если это расстояние находится в пределах 600 мм, то окончательно закрепляют кулачки и загибают лапку стопорной шайбы, предварительно совместив лапку с одним из вырезов в гайке.

Проверяют и регулируют положение кулачка. Устанавливают кабину в месте, удобном для проверки положения и регулировки кулачка. При отключенном рубильнике и закрытых створках дверей проверяют зазор между верхней кромкой водила и резиновым амортизатором. Он должен быть не менее 5 мм, а зазор между штоком механизма реверса и линейкой отводки должен находиться в пределах 1—2 мм. Регулировку этого зазора производят перемещением створок двери кабины относительно каната связи створок, перемещая кулачок (после ослабления крепления) вокруг оси вправо или влево, соответственно увеличивают или уменьшают между водилом и резиновым амортизатором. Если этот зазор слишком мал или совсем отсутствует, редуктор может заклиниться, что приведет к сгоранию электродвигателя привода дверей. При невозможности отрегулировать зазор между водилом и резиновым амортизатором из-за большого расхода в зацеплении редуктора, включают в цепь электродвигателя блок динамического торможения.

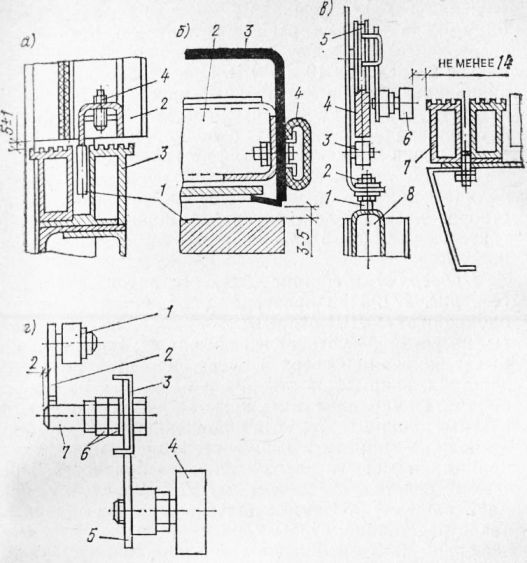

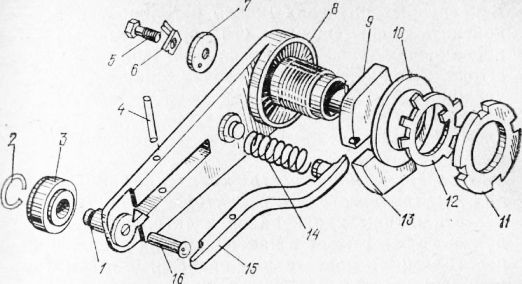

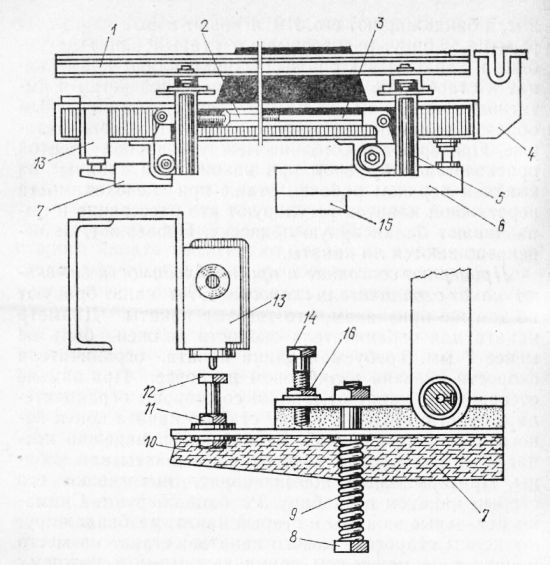

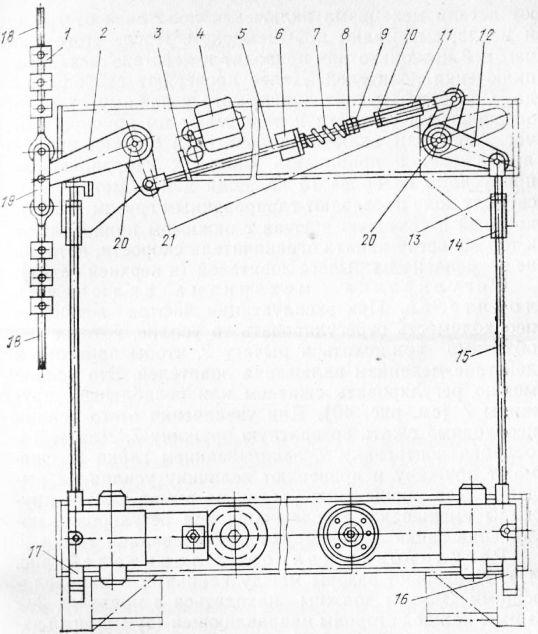

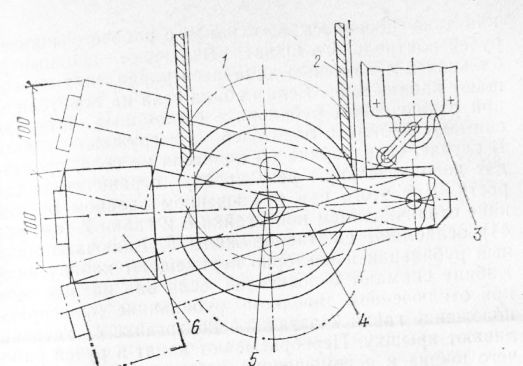

Рис. 5. Привод дверей

1 — скоба, 2 — шток, 3 — линейка, 4 — рычаг микропереключателя, 5 — водило, 6 — ролик, 7 и 21 — кулачки, 8 — BK3 (выключатель конечный на закрывание створок); 9 — кронштейн, 10 — микропереключатель. 11 — кронштейн микропереключателя, 12 — BKO (выключатель конечный на открывание створок, 13 — редуктор, 14 — гайка, 15 — плоская шайба, 16 и 18 — амортизаторы, /7—фасонная шайба, 19, 22, 24 — болты, 20 — стопорная шайба, 23 — плоская шайба с отверстием для стопорного болта

Рис. 6. Водило с кулачками

1 — втулка, 2 — замковая шайба, 3 — ролик, 4 — ось, 5—болт, б —стопорная шайба, 7 —плоская шайба с отверстиями, 8 — водило, 9 и 13 — кулачки, 10 — плоская шайба, 11 —гайка, 12— стопорная шайба, /4 — пружина, 15 — рычаг механизма микропереключателя, 16 — шток

Проверяют провалы и растворы контактов ВКО и ВКЗ, крепление их корпусов, блок-контактов в корпусах, корпусов, клеммных соединений проводов. После отключения главного рубильника снимают крышки с блок-контактов и проверяют отсутствие напряжения на клеммах. Провал Р-контакта зависит от состояния пружины. При ослаблении пружины блок-контакт заменяют. Раствор, контакта зависит от положения блок-контакта относительно кулачка.

В некоторых пределах можно регулировать раствор контакта перемещением его корпуса по вертикали после ослабления его крепления. При приближении штока блок-контакта к кулачку раствор контакта увеличивается, при удалении уменьшается. Подтягивают крепления блок-контактов и их корпусов, клеммных соединений проводов. Закрывают крышками блок-контакты.

Проверяют надежность крепления шкивов на валах электродвигателя и редуктора. Попыткой переместить шкивы вдоль валов электродвигателя и редуктора убеждаются в надежности их крепления, при необходимости подтягивают крепежные гайки. Проверяют состояние и крепление натяжения ремня. Снимают кожух. Проверяют нет ли на ремне трещин и выработанных мест, что может обнаружиться при проскальзывании ремня относительно шкивов, такой ремень должен быть заменен. Натяжение ремня должно быть таким, чтобы при сжатии рукой обеих ветвей ремня прогиб был не более 5 мм. Его натяжение производят после ослабления крепления гайки на одно-ушковом болту. Слишком натягивать ремень не рекомендуется, это приведет к интенсивному его износу, к появлению излишних радиальных нагрузок на валах электродвигателя и редуктора.

Проверяют рабочий зазор в червячной паре редуктора привода дверей. Производят несколько включений привода. При этом открывание створок должно быть плавным без рывков. Если в паре редуктора имеется большой зазор, в результате чего створки дверей открываются рывками, то такой редуктор заменяют или, если возможно, поворачивают червячное колесо на-тихоходном валу на 180°. Предельный зазор в червячной паре редуктора не регламентируется.

Проверяют механизм реверса. При отключенном автоматическом выключателе электродвигателя привода дверей проверяют и регулируют положение штока относительно скоса линейки 3. Шток должен перекрывать скос линейки на 2—4 мм. Регулировку производят после ослабления крепления перемещением всего привода. Вручную при помощи ремня приоткрывают створки двери кабины, нажимают в сторону открывания на ту створку двери кабины, на которую действует водило, и убеждаются, что головка регулировочного болта воздействует на шток микропереключателя и после прекращения воздействия на створку между головкой этого болта и штоком образуется зазор не менее 1 мм. Этот зазор регулируют болтом. После регулировки болт должен быть надежно зафиксирован контргайкой.

Рис. 7. Конечные выключатели привода дверей

1 — гайка, 2— кронштейн выключателей, 3 — кронштейн микропереключателя, 4 — ВКО (конечный выключатель на открывание дверей), 5 —болт, 6 — контргайка, 7 — регулировочный болт, 8 — микропереключатель, 9 — крышка, 10 — рычаг, 11 — ось, 12 — замковая шайба, 13 — BK3 (конечный выключатель на закрывание дверей), 14 — пружина

Проверяют наличие масла в редукторе привода дверей. Вынимают маслоуказательную иглу из отверстия редуктора, вытирают ее ветошью, вновь погружают ее. Уровень масла в редукторе должен находиться между верхней и нижней рисками, сделанными на конце маслоуказательной иглы. Подшипники и червячную пару редуктора смазывают маслом индустриальным 50 (машинным СУ). Затем подтягивают крепление всех узлов привода дверей.

Лифтовые редукторы и канатоведущие шкивы. При наладочных работах проверяют редуктор, канатове-Дущий шкив и тормозную полумуфту лебедки на отсутствие сколов и трещин. После тщательного их осмотра убеждаются в отсутствии трещин легкими Ударами молотка (дребезжание должно отсутствовать). Если обнаружены сколы и трещины на узлах лебедки, то их заменяют. Проверяют осевое смещение червячного вала, для чего снимают верхнюю крышку редуктора. Очищают до дна от смазки 2—3 зуба червячного колеса. Проверяют состояние рабочих поверхностей зубьев. Положение пятна контакта не должно быть смещено из обкатных зон в зоны подрезов. Если оно смещено, такой редуктор требует ремонта. У нового зуба обкатные зоны почти симметричны относительно средней плоскости венца. У зуба колеса, находящегося в работе, обкатная зона несимметрична относительно средней плоскости венца (примерно 2/3 обкатной зоны со стороны входа червяка и 1/3 — со стороны выхода). Заметим, что обкатные зоны на одном и другом зубе блестят, а подрезные (из-за наличия окисных пленок) — не блестят. Если червячная пара эксплуатируется длительно, возможно появление блеска и на зоне подреза. Пятно контакта возможно по всей ширине зуба венца. Четкая граница перехода обкатной зоны в подрезную свидетельствует о правильной работе зацепления. При появлении повышенного осевого зазора пятно контакта изменяется, при этом обкатная зона окислена, так как витки червяка не контактируют с обкатными зонами; пятно смещается в подрезные зоны и может располагаться на этих зонах. Витки червяка контактируют с зубьями венца только входной и выходной частями, поэтому из-за увеличения контактных нагрузок червячная пара начинает быстро изнашиваться, что недопустимо.

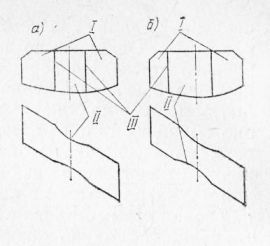

Рис. 8. Форма зубьев червячного колеса, нарезанных трехзубой фрезой — летучкой (а) и глобоидной фрезой (б)

1 — зона подреза, II — обкатная зона, 111 — границы зон

Проверяют состояние канатоведущего шкива. Очищают дно ручья от грязи. Шаблоном или стальной проволокой диаметром 2 мм проверяют зазоры между канатами и дном соответствующих ручьев. Зазоры должны быть более 2 мм для клиновидных с подрезом и более 4 мм для клиновидных ручьев. Заменяют ка-натоведущий шкив, если зазоры между канатами и дном соответствующих им ручьев достигли соответственно 2 или 4 мм. Проверяют неравномерность осадки канатов в ручьях канатоведущего шкива, она не должна превышать 0,5 мм. Если невозможно определить величину осадки канатов замером, то проверяют состояние балансирной подвески при движении кабины. Находясь на крыше кабины на верхнем крайнем рабочем этаже, замечают положение плеч балансирной подвески. Перемещаясь по шахте вниз, наблюдают за положением плеч. Заменяют канатоведущий шкив, если при движении кабины по шахте наблюдаются передергивание канатов в ручьях канатоведущего шкива или же расстояния между плечами балансиров и подвижными элементами, которые воздействуют на блок-контакты, отключающие электросхему управления лифтом, менее 5 мм.

Проверяют отсутствие течи масла из разъемов и уплотнений редуктора, наличие и качество масла. Допускаются незначительные подтеки масла. Уровень масла в редукторе проверяют масломерной иглой. Уровень масла должен находиться между нижней и верхней рисками на масломерной игле. Рекомендуемые смазки: летние — цилиндровая 52 (Вапор) и индустриальная 50, зимние — нигрол зимний, автол 10. Масло в новом редукторе заменяют не позднее чем через месяц работы редуктора. В дальнейшем масло в редукторе заменяют в соответствии с рекомендациями завода-изготовителя.

Проверяют отсутствие люфта в шпоночном креплении ступицы на тихоходном валу редуктора и в болтовом креплении венца червячного колеса к ступице (редукторы РГС-150, РГ-150-59). Для чего снимают нагрузку с червячного вала редуктора, устанавливая противовес на буфер. Кабину перемещают вверх до уравновешивания кабиной и противовесной ветвей канатов. Освещая внутреннюю полость редуктора, наблюдают за относительным положением ступицы и внутреннего кольца подшипника тихоходного вала, поворачивают штурвалом червячный вал в одном и другом направлениях. При этом не должно быть относительного смещения внутреннего кольца подшипника тихоходного вала и ступицы. Наблюдая за положением венца червячного колеса относительно ступицы, повторяют поворот червячного вала в одном и Другом направлениях. При этом не должно произойти смещения венца червячного колеса относительно ступицы. Если при проверке будет обнаружено смещение венца червячного колеса относительно ступицы или ступицы относительно внутреннего кольца подшипника тихоходного вала, редуктор отправляют на завод Для ремонта.

Проверяют боковой зазор в червячной паре редуктора лебедки (при условии, что люфты в боковом креплении венца к ступице и в шпоночном креплении ступицы на тихоходном валу отсутствуют). Устанавливают на буфер противовес и уравновешивают натяжение канатов. Растормаживают подъемный механизм, поворачивают червячный вал в одном направлении до упора (до начала вращения венца) и наносят риски на тормозных полумуфте и колодке. Поворачивают червячный вал в другом направлении до упора (до начала вращения венца) и измеряют расстояние между риской на тормозной полумуфте и на тормозной колодке. Измерение необходимо производить на поверхности тормозной полумуфты. Это расстояние при диаметре тормозной полумуфты 300 мм должно быть не более 94 мм, а при диаметре 200 мм — не более 63 мм. Редуктор требует ремонта, если расстояние между рисками соответственно более 94 или 63 мм (расход в червячной паре более 0,8 мм). Проверяют состояние ручьев канатоведущего шкива. Для чего очищают дно каждого ручья от грязи, шаблоном проверяют зазоры между канатами и дном соответствующих ручьев; они должны быть не менее 2 мм для ручьев клиновидных с подрезом и не менее 4 мм для ручьев клиновидных. В табл. 1 приведены технические характеристики лебедок, устанавливаемых на тихд-ходных лифтах.

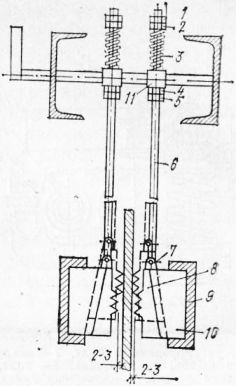

Тормозные устройства лифтов. Тормозные устройства с короткоходовыми тормозными электромагнитами типа МП-201. Проверяют состояние фрикционных обкладок и тормозной полумуфты. Внешним осмотром убеждаются в том, что на рабочей поверхности тормозной полумуфты отсутствуют круговые светлые полосы или углубления. Наличие их указывает на то, что головки заклепок выступают над поверхностью фрикционных обкладок и чертят по поверхности тормозной полумуфты. Измеряют толщину фрикционной обкладки, толщина которой должна быть не менее 4 мм. При необходимости разбирают тормоз, утапливают головки заклепок, крепящих фрикционные обкладки.

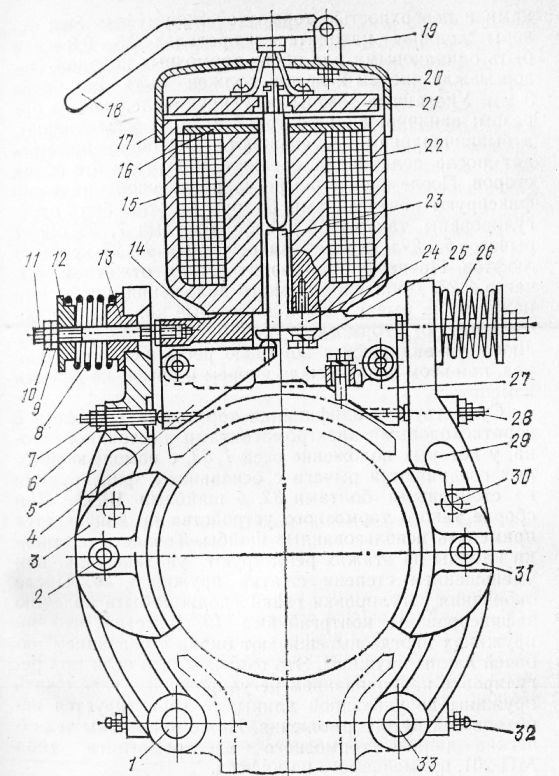

Регулируют зазоры между фрикционными обкладками и поверхностью тормозной полумуфты, между якорем тормозного электромагнита и ярмом. Нажатием на рычаг опускают якорь до упора и измеряют зазоры между фрикционными обкладками и поверхностью тормозной полумуфты. Эти зазоры должны находиться в пределах 0,3—0,8 мм и быть одинаковыми для обеих тормозных колодок. Зазор между якорем и ярмом должен быть не более 3 мм. Указанные зазоры регулируют следующим образом: ввинчиванием болтов их увеличивают, а вывинчиванием — уменьшают. Операции производят после ослабления затяжки контргаек 6 с обеих сторон. После окончания регулировки упоры надежно фиксируют контргайками. Зазоры должны быть отрегулированы так, чтобы между болтами, обоих рычагов и двуплечими рычагами не было люфтов. Проверку производят легким отжатием рычагов 4,27. Добиваются такого положения, чтобы при нажатии на рычаг обе тормозные колодки начали отходить от тормозной полумуфты одновременно. Люфт ликвидируют с помощью регулировочных упоров, при этом зазор между якорем и ярмом не должен измениться.

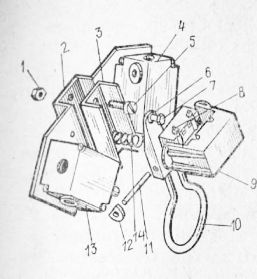

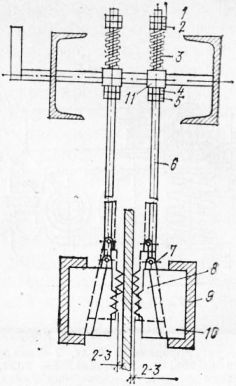

Рис. 9. Тормозное устройство с тормозным электромагнитом МП-201

1, 33 — оси для соединения рычагов с основанием, 2 — ось для соединения Рычага с тормозной колодкой, 3, 31 — тормозные колодки, 4, 21 — двуплечие рычаги, 5, 29— рычаги тормозных колодок, 6 — контргайка, 7, 28 — регулировочные болты, 8, 26 — пружины, 9 — гайка, 10 — контргайка, 11 — шпилька, 12, 13 —фасонные шайбы, 14, 24 — кронштейн, 15 — корпус тормозного электромагнита (ярмо), 16 — прижимная шайба (полюсный нако-нечнпк), 17 — крышка, 18 — рычаг, 19 — кронштейн, 20 — упор, 21 — якорь, — катушка, 23 — шток, 25 — болт для крепления корпуса к кронштейну, 30 — фиксатор, 32 — масленка

Существуют модификации тормозных устройств с короткоходовыми электромагнитами постоянного тока, у которых положение осей, с помощью которых соединяются рычаги с основанием, фиксируются не стопорными болтами, а шайбами ШЭЗ. При сборке такого тормозного устройства не допускается применять использованные шайбы. Точность остановки кабины на этажах регулируют увеличением или уменьшением степени сжатия пружин. После окончания регулировки гайки 9 должны быть надежно зафиксированы контргайками. Заметим, что на пружинах иногда вывешивают бирки с указанием рабочей длины пружины. Это означает, что если при регулировке навинчиванием регулировочных гаек сжать пружины до указанной длины, то гарантируется необходимый путь торможения. Ниже приведены технические данные тормозного электромагнита типа МП-201, применяемого на лифтах.

Лифтовые канаты, подвески кабин и противовесов.

Перед осмотром лифтовых тяговых канатов необходимо иметь следующие данные для их отбраковки; коэффициент запаса прочности (берут из паспорта лифта), конструктивные данные канатов (число прядей в канате и проволочек в пряди, диаметр проволок и тип свивки каната). Кроме этого, электромеханик по лифтам должен иметь таблицу допустимого числа обрывов на шаге свивки и таблицу уменьшения

допустимого числа обрывов на шаге свивки каната в зависимости от поверхностного износа. При осмотре канатов кабину перемещают на такое расстояние, чтобы был возможен осмотр всей поверхности осматриваемого участка каната. Проверяют канаты на отсутствие оборванных прядей, обрыва пеньковых сердечников по всей длине канатов, включая участки от блоков и канатоведущего шкива до кабины и противовеса, когда они находятся в крайнем нижнем и крайнем верхнем положениях. Порванные пряди и пеньковые сердечники легко обнаруживаются визуально. В месте оборванного пенькового сердечника канат имеет меньший диаметр. Канаты, имеющие оборванные пряди и оборванные пеньковые сердечники, подлежат замене.

При проверке состояния каната на канате находят наиболее изношенный участок (обычно такой участок можно найти на канатах, находящихся на канатове-дущем шкиве, когда кабина находится на первом или втором этаже). При отключенном вводном рубильнике проволокой или изоляционной лентой в виде бандажей отмечают длину шага свивки наиболее изношенного участка. В брезентовых рукавицах монтерским ножом или отверткой отгибают все оборванные концы проволок. Для исключения ошибок перед подсчетом необходимо убедиться в отсутствии многократных обрывов одних и тех же проволок в пределах отмеченного шага свивки. Проверку отсутствия таких проволок производят попыткой пассатижами потянуть каждый из концов. Многократно оборванные проволоки легко вытягиваются из пряди. После этого подсчитывают число отогнутых концов. Число оборванных проволок определяют делением числа отогнутых концов на 2. Затем находят процент поверхностного износа или коррозии. Микрометром измеряют оставшиеся диаметры нескольких оборванных проволок.

В процессе эксплуатации в результате действующих на канаты нагрузок они получают остаточную деформацию растяжения. Это приводит при нахождении кабины на верхнем крайнем рабочем этаже, в зоне действия конечного выключателя, к уменьшению расстояния между опорной плитой противовеса и буфером.

Поэтому необходимо измерить расстояние между опорной плитой и буфером при нахождении кабины на крайнем верхнем этаже в положении, когда ее пол находится ниже этажной площадки на 50 мм. Укоротить канаты необходимо так, чтобы при нахождении кабины на верхнем крайнем этаже (когда уровень пола находится ниже уровня этажной площадки не более 50 мм) расстояние от опорной площадки противовеса до упора или буфера было бы не менее 150 мм и не более 300 мм.

Замена тяговых канатов при верхнем расположении машинного помещения. Для этого выполняют следующие операции:

1) определяют коэффициент запаса прочности нового каната и сравнивают его с табличным, для чего в лифтовом паспорте находят величину нагрузки, которая приходится на один канат. Из сертификата на новые канаты берут величину разрывного усилия каната в целом. Полученный результат сравнивают с нормативным коэффициентом /Сн. При этом величина К должна быть больше или равна. Если коэффициент запаса прочности нового каната удовлетворяет этому условию, то новый канат можно использовать для замены старых канатов. Если в паспорте лифта имеются данные о заменяемых канатах, то достаточно сравнить разрывные усилия старого и нового канатов. При этом разрывное усилие нового каната должно быть равно или больше разрывного усилия старого каната;

2) проверяют и перерубают новый канат. Из паспорта берут данные о длине канатов. Отмериваемый канат отматывают в брезентовых рукавицах и защитных очках, одновременно проверяют его состояние. При этом с обеих сторон от места перерубания каната на расстоянии 20 мм друг от друга делают бандажи из мягкой проволоки или изоляционной ленты. Канат перерубают зубилом на стальной подкладке. Канаты к месту работы грузят, транспортируют и разгружают в соответствии с требованиями правил техники безопасности. При верхнем расположении машинного помещения снимают старые и навешивают новые канаты в следующем порядке. Снимают нагрузку с редуктора. Застраховывают кабину. Маркируют старые канаты. Устанавливают лестницу в приямке и привязывают ее верхними концами к противовесу, если снятие старых и закрепление новых производится из приямка. Если работа будет производиться с подмостей, их устраивают под руководством лица, ответственного за исправное состояние и безопасное действие лифта.

Лестница должна удовлетворять требованиям техники безопасности и иметь инвентарный номер, на ней должна быть проставлена дата следующего испытания. Затем распасовывают один из канатов и соединяют его с новым канатом не менее чем двумя зажимами. Запасовывают новый канат на кабине. С помощью старого каната вытягивают новый на противовес, отсоединяют старый канат, распасовывают старый и запасовывают новый. Поочередно заменяют остальные канаты. Убирают лестницу из приямка и ставят редуктор под нагрузку. Проверяют состояние балансирной подвески и расстояние между опорной плитой противовеса при нахождении кабины на верхнем крайнем рабочем этаже. После окончания работы ставят в известность лицо, ответственное за исправное состояние и безопасное действие лифта.

При замене канатов, которые закреплены зажимами, необходимо придерживаться того же порядка, что и при замене канатов с клиновым креплением. При постановке зажимов следует помнить, что шаг расположения зажимов и длина свободного конца от последнего зажима должны быть равны не менее шести диаметрам каната и не более 120 мм. Зажимы необходимо крепить гайками и контргайками. Оставшийся свободным конец каната должен быть прикреплен (забандажирован) к канату мягкой проволокой (изоляционной лентой). Число зажимов на каждом канате со стороны кабины и со стороны противовеса определяют расчетом и оно должно быть не менее трех.

Замену тяговых канатов на лифтах с нижним расположением машинного помещения производят следующим образом, маркируют и снимают канаты с канатоведущего шкива и блоков. Маркировку производят на канатоведущем шкиве и на блоках. Перерубают в машинном помещении один из старых канатов, находящийся в крайнем ручье канатоведущего шкива. Новый канат к старому крепят не менее чем двумя зажимами со стороны кабинной ветви так, чтобы остался свободным конец нового каната длиной не менее 2 м, и бандажируют его. Вытягивают новый канат старым на кабину, распасовывают старый канат на кабине и запасовывают новый. Прикрепляют новый канат к старому со стороны противовесной ветви и вытягивают новый канат на противовес. Аналогичным образом заменяют остальные канаты и убирают старые. Проверяют расстояние между опорной плитой противовеса и буфером при нахождении кабины на крайнем верхнем рабочем этаже при необходимости перетяжкой канатов регулируют это расстояние и выравнивают балансирную подвеску. Проверяют, не перекрещиваются ли канаты.

Проверяют состояние и при необходимости заменяют канат ограничителя скорости. Этот канат бракуют по тем же признакам, что тяговые канаты. Диаметр каната для ограничителя скорости должен быть не менее 7 мм. Требуемая длина каната ограничителя скорости указана в лифтовом паспорте. При замене отсоединяют канат от планки со стороны ограничителя скорости; крепят к концу старого каната конец нового мягкой проволокой. Второй конец надежно крепят к металлическим конструкциям шахты или кабины. Притормаживая новый канат, вытягивают его старым канатом на кабину. Разбандажируют. Снимают остальные зажимы и старый канат; разбандажируют концы старого и нового канатов; ставят на место и крепят не менее чем двумя зажимами к нижнему концу планки; второй конец нового каната заводят в проушину верхнего конца планки и крепят его не менее чем двумя зажимами. Перед тем как прикрепить второй конец необходимо натяжением каната поднять натяжной груз ограничителя скорости примерно на 100 мм выше горизонтального положения его планки. Бандажируют оба конца нового каната. Проверяют действие ограничителя скорости и исправность рабочего шкива.

Лифтовые кабины и противовесы. Направляющие кабин и противовесов. При наладочных работах на лифтах с подвижным полом проверяют состояние пола. При наличии сосредоточенного груза (80 кг) в разных точках пол не должен прогибаться и деформироваться. Очищают обвязку пола от мусора. Несколько раз нажимают на пол и убеждаются в том, что под действием груза он надежно возвращается в исходное положение (после снятия нагрузки пол может не возвращаться в исходное положение, например, по причине заедания в обвязке и других причин, которые необходимо найти и устранить). Затем проверяют и при необходимости регулируют ход пола. Делают карандашом метку на стене кабины на уровне пола, опускают его до упора в обвязку и измеряют расстояние между меткой и поверхностью пола. Это расстояние (ход пола) должно быть на лифтах с грузовым возвратом не более 6 мм. Регулировку хода пола производят укорачиванием или удлинением тягЗ. Для этого отвинчивают на несколько оборотов контргайки, фиксирующие муфты. Ввинчивают на одинаковое число оборотов регулировочные муфты, если ход пола менее 6 мм, при этом тяги становятся короче и пол от обвязки удаляется. Если необходимо уменьшить ход пола, регулировочные муфты на одинаковое число оборотов вывинчивают.

Рис. 10. Плавающий пол с грузовым возвратом

1 — щит пола, 2—регулировочная муфта, 3 — тяга, 4 — порог, 5 — кронштейн, 6 — рычаг, 7 — нажимной рычаг, 8 — регулировочный болт, 9 — пружина, 10—11 — контргайки, 12 — регулировочный болт, 13 — подпольные блок-контакты, 14 — регулировочный болт установки горизонтального положения рычага, 15 — груз, 16 — контргайка

После окончания регулировки регулировочные муфты фиксируют затяжкой контргаек. Проверяют и регулируют провалы контактов. Для этого устанавливают кабину в зоне нижнего крайнего этажа в месте, удобном для осмотра подпольных контактов. При отключенном главном рубильнике снимают крышки с корпусов блок-контактов и проверяют отсутствие напряжения. Вручную опускают пол до соприкосновения подвижных контактов с неподвижными, затем опускагат пол до упора в обвязку. Дополнительный ход штоков блок-контактов должен находиться в пределах 2—4 мм. Регулировку хода штоков производят регулировочными болтами. Для чего отвинчиванием контргаек послабляют крепления регулировочных болтов. Далее завинчиванием этих болтов уменьшают провалы контактов, а отвинчиванием — увеличивают. После окончания регулировки фиксируют положение регулировочных болтов затяжкой контргаек.

Далее проверяют и подтягивают клеммные соединения проводов, блок-контактов и корпусов, ставят на место и закрепляют крышки. Проверяют исправность действия подпольных контактов. Для этого ставят груз массой 15 кг на пол и при закрытых дверях нажимают несколько вызывных кнопок. Кабина не должна прийти в движение. Если кабина приходит в движение, то лифт отключают до выяснения и устранения причины неисправности.

Купе и каркас кабины. Проверяют надежность крепления щитов ограждения купе кабины лифта. Щиты ограждения кабины должны быть надежно скреплены между собой с помощью штапиков, устанавливаемых изнутри кабины в углах между щитами, и вертикальными стояками, устанавливаемыми снаружи кабины в углах между щитами. Завинчиванием гаек подтягивают крепления щитов. Ремонт купе кабины и замену пластика производит специально подготовленный персонал. Проверяют и подтягивают болты, крепящие детали каркаса. Проверяют и, при необходимости, заменяют электролампы основного и аварийного освещения. Кроме электроламп с перегоревшими нитями заменяют также электролампы с провисшими нитями накала.

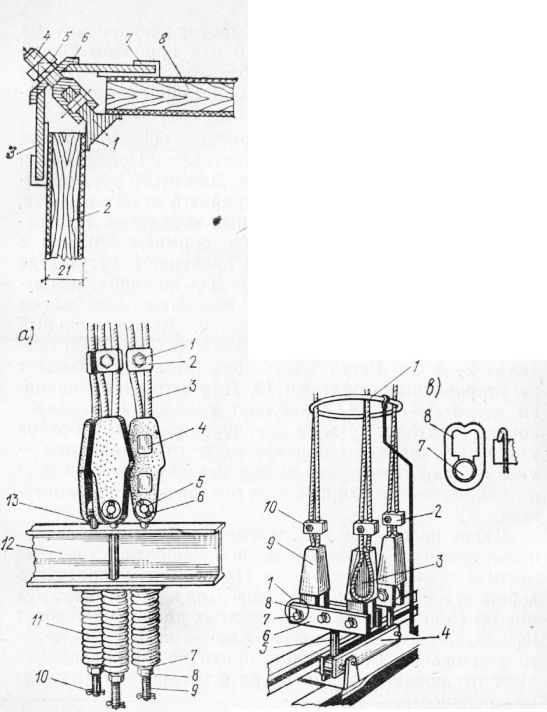

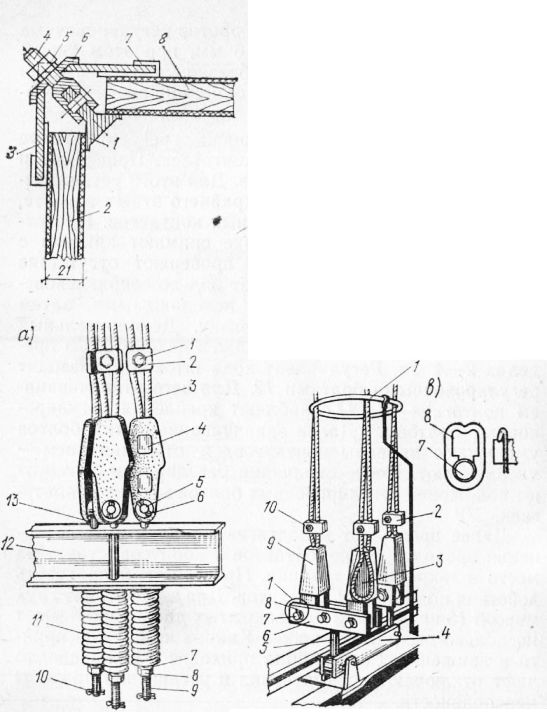

Рис. 11. Узел крепления щитов кабины лифта с раздвижными дверями

1 — угловой штапик; 2 — древесностружечный щит; 3 — стояк; 4 — серьга; 5 —гайка; 6 — шайба; 7 — резиновая прокладка; 8 — древесностружечный щит

Рис. 12. Подвеска противовеса и кабины

а — пружинная подвеска противовеса; 1 — болт зажима, 2 — зажим, 3 — канат, 4 — патрон, 5 — палец, 6 — шайба ШЕЗ, 7 —гайка, 8 — контргайка, 9 — болт ушковый, 10 — шплинт, 11 — пружина, 12 — верхняя балка, 13 — болты ушковые, б — трехканатная балансирная подвеска кабины: 1 — стяжное кольцо, 2, 10 — зажимы, 3 — клин, 4 — нижний балансир, 5 — уш-ковая тяга, 6 — верхний балансир, 7 — палец, 8 — шайба ШЭЗ, 9 — патрон, в — способ фиксирования пальца подвески кабины, 7 —палец, 8 — шайба

Противовес. При наладочных работах проверяют и

регулируют рабочие зазоры в башмаках, при необходимости заменяют башмаки (вкладыши). Затем проверяют состояние пружин подвески противовеса, при необходимости снимают нагрузку и заменяют сломанные или деформированные пружины. Зазоры между витками пружин должны быть не менее 3 мм. После снятия нагрузки с редуктора, придерживая патрон рукой, а, если контргайка и гайка на необходимом ушковом болту свинчиваются туго, то застопоривают два ушковых болта стальным предметом, вставленным в отверстия двух патронов. После снятия шплинта и свинчивания с ушкового болта контргайки и гайки снимают негодную и ставят новую пружину, навинчивают на ушковый болт гайку и фиксируют ее положение контргайкой. При этом расстояние между патроном и верхней балкой противовеса должно быть достаточным для исключения ударов патрона о балку при сотрясениях. После окончания крепления ставят новый шплинт в отверстие ушкового болта и разводят его концы, загибая вокруг болта.

Ставят редуктор под нагрузку и проверяют состояние балансирной подвески кабины. При этом нужно проверить расстояние между нажимным элементом балансирной подвески и рычагом блок-контакта СПК. Оно должно быть не менее 5 мм и не изменяться в меньшую сторону при движении кабины по всей высоте шахты. Если указанное расстояние уменьшается, то проверяют состояние канатоведущего шкива, при необходимости его заменяют. При значительном перекосе балансиров может также это расстояние уменьшиться, но при исправных ручьях канатоведущего шкива остается неизменным при движении кабины по шахте. Балансиры такой балансирной подвески необходимо выровнять.

Далее проверяют состояние наборного груза противовеса: не допускается наличие треснувших чушек и их смещение относительно друг друга. Замену треснувших или поправку смещенных чушек производят после снятия нагрузки с редуктора. Разгрузку и загрузку противовеса рабочие могут выполнять после получения ими инструктажа по технике безопасности от лица, ответственного за исправное состояние и безопасное действие этого лифта. После окончания работы редуктор ставят под нагрузку и сдают работу ответственному лицу.

Рис. 13. Направляющие кабины и противовеса лифтов

а — направляющая кабина: 1 — гайка, 2—пружинная шайба, 3 — прижим, 4 — болт, 5 — направляющая (поперечный разрез), б — стальной уголок, 7 — кронштейн, б — направляющая противовеса: 1 — пружинная шайба, 2 — болт, 5 — направляющая (поперечный разрез), 4 — уголок-кронштейн, 5 — гайка

Направляющие кабины и противовеса. Проверяют надежность крепления кронштейнов и при необходимости производят дополнительное крепление. Затем направляющие осматривают. Для этого проезжают сверху вниз на расстояние, достаточное для визуального осмотра участка направляющих от кабины до потолка шахты. Проверяют, нет ли искривленных заметных на глаз мест на направляющих кабины и противовеса. Аналогично осматривают направляющие, перемещаясь далее по всей шахте. При обнаружении неровностей производят попытку их спрямления путем ослабления их крепления к кронштейнам и к стальным уголкам. Это дает возможность (если концы направляющих не заделаны в потолок шахты, а сами направляющие не имеют остаточной деформации искривления) их выровнять. Освобожденные направляющие под действием сил упругости переместятся вверх. Не закрепляя направляющие, проезжают вновь сверху вниз и специальной линейкой проверяют соответствие расстояния между направляющими техническим условиям. Регулировку производят перемещением стального уголка относительно щелевидных крепежных отверстий в стальном уголке и в кронштейне. При этом необходимо соблюсти вертикальность направляющей. Аналогично выверяют и направляющие противовеса. Участки направляющих, имеющих остаточную деформацию искривления, заменяют. После выверки направляющие надежно закрепляют.

В отдельных случаях для выверки направляющих используют отвес. В качестве отвеса может служить стальная проволока диаметром до 2 мм, на конце которой прикреплен груз 2—4 кг. Нить отвеса с боко-вой стороны направляющей должна быть расположена так, чтобы при движении кабины она не задевала за выступающие части кабины. После ослабления крепления направляющей проезжают по всей высоте шахты сверху вниз и замеряют расстояния а и б. В зонах отклонений этих расстояний от предельных направляющую перемещают до тех пор, пока она не займет вертикальное положение, после чего направляющую закрепляют. Аналогично производят проверку и регулировку направляющей по вертикали по всей высоте. При выверке направляющих по штихмассу вторая направляющая займет также вертикальное положение.

Башмаки кабины и противовеса. После выверки направляющих производят наладочные работы с башмаками кабины и противовеса. При этом проверяют боковые зазоры между вкладышами и направляющими. Смещают кабину (противовес) в поперечном направлении и измеряют зазоры между вкладышами и направляющими. Эти зазоры как для башмаков кабины, так и для башмаков противовеса должны быть не более 4 мм (по 2 мм на сторону). При зазорах более 4 мм вкладыши подлежат замене. Если боковые зазоры в башмаках менее 4 мм, проверяют и регулируют зазоры между вкладышами в продольном направлении. Для этого смещают кабину (противовес) в продольном направлении. Измеряют суммарные зазоры между вкладышами башмаков и направляющими (эти зазоры должны быть не более 4 мм для башмаков кабины и не более 8 мм — для башмаков противовеса), а также измеряют зазоры между крепежными деталями направляющих и башмаками (эти зазоры должны быть не менее 12 мм).

Заменяют вкладыши, если зазоры между башмаками и крепежными деталями направляющих меньше 12 мм. Уменьшают зазоры между направляющими и башмаками, если зазоры между крепежными деталями направляющих и башмаками более 12 мм. Для чего ослабляют крепление башмаков; перемещением их в продольном направлении в сторону направляющих устанавливают требуемые зазоры с одновременной проверкой и установкой проходных зазоров (зазоров между деталями электроаппаратов и механизмов, установленных в шахте и между воздействующими на них деталями установленными на кабине). Например, зазоры должны быть: не менее 10 и не более 12 мм между торцами осей роликов этажных переключателей и дном комбинированной отводки, не менее 4 и не более 12 мм между роликами рычагов автоматических замков дверей шахты и боковыми сторонами отводок, не менее 6 мм между дном этих отводок и торцами осей рычагов автоматических замков, между контактным датчиком ДПЭ и торцом шунта (10—15 мм), между этим датчиком и шунтом с боковых сторон (не менее 6 и не более 14 мм и т.д.).

Рис. 14. Башмаки кабины и противовеса

1 — вкладыш, 2 — полукольцо амортизационное, 3— корпус, 4 — болт, 5— фланеп, 6—гайка, 7— держатель

После окончания регулировки подтягивают крепления башмаков. Проверяют проходные зазоры между деталями электроаппаратов и механизмов, установленных в шахте, и между воздействующими на них деталями, установленными на кабине.

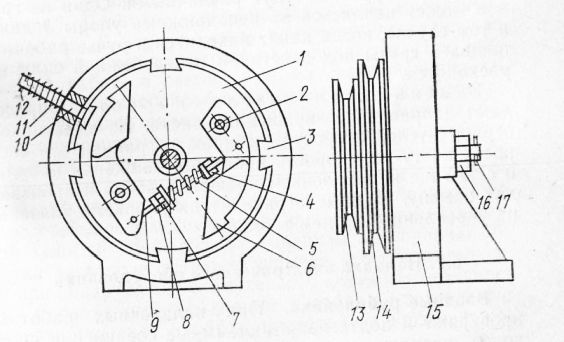

Рис. 15. Механизм включения комбинированных ловителей

Ловители и ограничители скорости. При наладочных работах у лифтов с клиновыми и комбинированными ловителями проверяют свободу хода механизмов включения ловителей. Для чего очищают детали механизма включения ловителей от грязи и масла, смазывают новым маслом. После этого рычагом 2 несколько раз приводят в действие механизм включения ловителей. Далее проверяют свободу хода. Для этого крепят динамометр к зажиму каната ограничителя скорости и поднимают им вручную рычаг. Механизм включения ловителей должен прийти в движение и приблизить клинья к направляющим при усилии не более 15 кг. Если динамометра нет, свободу хода проверяют тарированным грузом (15 кг), который с помощью крючка с зажимом прикрепляют к той же ветви каната ограничителя скорости, которая не закреплена на рычаге ловителей (к верхней ветви).

Регулировка механизма включения ловителей. При эксплуатации лифтов возникает необходимость отрегулировать то усилие, которое необходимо приложить к рычагу, чтобы привести в действие механизм включения ловителей. Это усилие можно регулировать сжатием или ослаблением пружины. Для увеличения этого усилия необходимо сжать возвратную пружину. Для этого, ослабив контргайку, завинчиванием гайки, сжимают пружину и проверяют величину усилия на рычаг. Для уменьшения усилия на рычаг сжатие пружины уменьшают. После окончания регулировки положение гайки фиксируют завинчиванием гайки.

Регулировка клиновых ловителей. Проверяют зазоры между клиньями и направляющими. Зазоры должны находиться в пределах 2— 3 мм с каждой стороны направляющей (суммарный зазор должен быть 4—6 мм). При смещении кабины в поперечном направлении до упора зазор между клином и направляющей со стороны смещающей силы должно быть не менее 0,5 мм. Это нужно для того, чтобы клинья не задевали о направляющие при движении кабины, что может приводить к самопроизвольной посадке кабины на ловители, а также во избежание износа вершин зубьев на клиньях.

Регулировка зазоров между клиньями и направляющими производится их опусканием или поднятием. При поднятии клиньев зазоры уменьшаются, при опускании — увеличиваются. Как видно из рис. 15 клинья с обеих сторон кабины соединены с тягами, которые с помощью регулировочных муфт соединены с механизмом включения ловителей. Для того, чтобы поднять или опустить любой из клиньев необходимо отвинтить на несколько оборотов контргайку и навинчиванием регулировочной муфты на тягу поднять клин, при свинчивании ее с тяги — опустить. (Если смотреть сверху кабины, то навинчивание регулировочной муфты производится вращением ее направо, а свинчивание—налево). После окончания регулировки положения клиньев регулировочную муфту следует зафиксировать контргайкой.

Рис. 16. Ловители клиновые

1 — контргайка, 2 — гайка, 3 — плужина, 4 — гайка, 5 — контргайка, 6 – тяга, 7 – соедините чьный палец, « — клин, 9 — швеллер (нижняя балка каркаса кабины), 10 — подушка, 11—

Регулировка комбинированных ловителей. Проверяют установочный размер клина. Расстояние от головки клина до нижней части щек, в которых перемещается клин, должно быть 73 мм. При необходимости регулируют установочный размер. Для этого ослабляют крепление контргайки. Ввинчиванием регулировочной муфты укорачивают тягу, если расстояние от головки клина до нижней части щек более 73 мм. Вывинчиванием регулировочной муфты удлиняют тягу, если это расстояние менее 73 мм. Положение клина определяет величину суммарного зазора между клином и напрравляющей при смещении кабины в поперечном направлении в сторону клина, или же между колодкой и направляющей при смещении кабины в поперечном направлении в сторону колодки. Суммарный зазор должен быть не более 6 мм. Для исключения задевания клина или колодки о направляющие при эксплуатации лифта необходимо, чтобы сохранялся зазор между клином (колодкой) и направляющей при смещении низа кабины в поперечном направлении. Минимальный зазор между элементом ловителей и направляющей в этом случае должен быть не менее 0,5 мм. При меньшем зазоре необходимо заменить вкладыши башмаков кабины, после чего проверить и отрегулировать систему ловителей.

Рис. 17. Комбинированные ловители

1 — регулировочный болт, 2 — квадратная головка болта, 3,6 — сферическая шайба, 4 — пружина, 5 — болт, 7 — контргайка втулки, 8 — регулировочная втулка, 9 — коронная гайка, 10 — болт с пружиной для фиксирования рычагов, 11 — соединительная ось, 12 — нижняя балка каркаса кабины, 13 — рычаг, 14 — колодка, 15 — направляющая, 16 — клин, 17—контргайка, 18 — подушка

Установку суммарного зазора в пределах 6 мм производят отвинчиванием или завинчиванием втулки. Для этого расшплинтовывают коронную гайку и отвинчивают ее на несколько оборотов. Если суммарный зазор меньше 6 мм, то завинчиванием втулки его увеличивают до 6 мм. Отвинчиванием втулки — уменьшают. После окончания регулировки положение втулки фиксируют гайкой и зашплинтовывают ее. Клинья относительно башмаков кабины устанавливают так, чтобы минимальные зазоры между цементами ловителей и направляющими, образовавшиеся при смещении за кабины в поперечном направлении, по возможности были равны. Для этого отвинчиванием контргайки ослабляют крепление регулировочного болта, отвинчиванием или завинчиванием его устанавливают одинаковые зазоры между колодкой и направляющей и между клином и направляющей. Контргайкой фиксируют положение болта.

Проверяют исправность действия клиновых ловителей. При перемещении кабины вручную от штурвала, находясь на крыше кабины или в машинном помещении, поднятием рычага механизма ловителей или остановкой вращения диска ограничителя скорости сажают кабину на ловители. При включенной в работу электросхеме лифта проверяют, отключил ли блок-контакт ловителей электросхему лифта. У лифтов с блок-контактами ловителей типа ВК-200Б проверяют правильность его установки. Он должен быть установлен так, чтобы при посадке кабины на ловители электросхема лифта надежно отключила электродвигатель главного привода. Для этого при отключенном главном рубильнике снимают крышку с блок-контакта ловителей. Постепенным поднятием рычага механизма включения ловителей размыкают контакт. При поднятии рычага на 2/3 его исходного положения контакт должен разомкнуться. Перемещением планки или ее подгибкой, в сторону противоположную от блок-контакта, уменьшают ход рычага до отключения контакта; приближением к блок-контакту—увеличивают ход рычага до отключения контакта. Если перемещением нажимной планки отрегулировать ход рычага до отключения контакта невозможно, то производят перестановки блок-контакта. После окончания регулировки корпус блок-контакта закрывают крышкой.

Проверку исправности действия комбинированных ловителей производят посадкой кабины на ловители от ограничителя скорости с последующей проверкой величины следа от места посадки и сравнения ее с паспортными данными лифта.

Лифтовые ограничители скорости. При наладке проверяют состояние каната и выбраковывают его вышеописанным способом. Проверяют: отсутствие оборванных прядей, органический сердечник, поверхностный износ и сверхнормативное число оборванных проволок. Канат заменяют, если он по какому-либо указанному признаку не годен. Проверяют и регулируют положение груза натяжного устройства. Для этого устанавливают кабину в зоне нижнего крайнего рабочего этажа, отключают вводный рубильник и перебрасывают канат с рабочего шкива ограничителя скорости на контрольный. Войдя в приямок лифта, проверяют положение груза натяжного устройства. Для укорачивания каната, находясь на крыше кабины, отвинчивают гайки с прижимов на канате ограничителя скорости со стороны натяжного устройства. При этом канат придерживают, чтобы он не упал в приямок. Далее натяжением каната поднимают груз натяжного устройства на такую высоту, чтобы при нахождении каната в ручье контрольного шкива пластина заняла горизонтальное положение. Свободный конец крепят к канату прижимами.

Проверка и регулировка ограничителя скорости. При отключенном вводном рубильнике снимают крышку с ограничителя скорости. Очищают от пыли и масла его детали. Жидким маслом смазывают все шарниры и пробной отяжкой грузов проверяют легкость их хода. Затем проверяют рабочий ручей. Включают вводный рубильник, с помощью аппаратов цепи управления лифтом кабину перемещают вниз. Нажатием рукой на подвижный упор останавливают вращение диска. Кабина должна сесть на ловители. Заменяют ограничитель скорости, если при указанной проверке при исправно действующем механизме включения ловителей кабина не села на ловители (канат ползет в ручье). Вручную с помощью штурвала снимают кабину с ловителей.

Проверка правильности регулировки ограничителя скорости. Для этого нагружают кабину грузом, превышающим на 10% номинальную грузоподъемность лифта; с помощью аппаратов управления перемещают кабину и устанавливают ее примерно в середине шахты. При отключенном вводном рубильнике с помощью специальных крючков или канатика перебрасывают канат с рабочего шкива в ручей контрольного шкива. Включают вводный рубильник и с помощью аппаратов управления перемещают кабину вниз. Если кабина села на ловители, то при отключенном рубильнике с помощью штурвала снимают кабину с ловителей. Разгружают кабину. В случае, если кабина на ловители не села, производят дополнительную регулировку ограничителя скорости. Для этого при отключенном вводном рубильнике отвинчиванием контргайки и гайки ослабляют сжатие пружины. Включают вводный рубильник и повторно перемещают кабину вниз. Кабину снимают с ловителей, если она на них села, при отключенном вводном рубильнике фиксируют положение гайки затяжкой контргайки. Устанавливают крышку. Перебрасывают канат в ручей рабочего шкива и перемещением кабины вниз проверяют не садится ли кабина на ловителй при нахождении каната в рабочем ручье ограничителя скорости.

Рис. 18. Натяжное

Рис. 19. Ограничитель скорости

При неправильной регулировке ограничителя скорости может произойти смещение грузов относительно центра диска. При этом расстояния между неподвижными упорами в корпусе ограничителя скорости и грузами будут различными. Один из грузов может цепляться за неподвижные упоры даже в том случае, когда канат находится в ручье рабочего шкива и грузы под действием центробежной силы не расходятся.

Замена ограничителя скорости. Определяют направление вращения диска. Из имеющихся ограничителей скорости выбирают ограничитель скорости на ту же скорость вращения движения кабины и с тем же направлением вращения диска и производят замену. Данные ограничителя скорости указаны на укрепленной на нем табличке.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Наладка механического оборудования"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы